排盐泵热流固耦合特性分析

2017-03-19罗凯凯唐晓晨

王 勇,李 雨,罗凯凯,严 骏,陈 杰,唐晓晨

1 前言

船用泵是船舶动力装置系统的一个重要组成部分,同时也是某些特种船舶为了完成某种特定功能所必需配置的专用设备。因此,为了实现船舶的航行、承载、工作和安全等功能,需要某些具有相应工作参数、结构特点和相关功能的船用泵来作为保证[1],排盐泵作为船舶海水淡化装置最为重要的组成部分,对其运行稳定性和可靠性要求较高,因此对排盐泵进行结构强度分析具有重要意义。

在以往很多工程实际问题中,对泵的力学特性分析往往忽略了流体与结构耦合作用的影响。流固耦合分为直接耦合、顺序耦合和同步耦合3种方式,由于直接耦合消耗极大的计算资源,目前还很难应用在流体机械上,顺序耦合即“单向弱耦合”,其按照流体到结构或结构到流体的顺序分别求解流场和结构场,同步耦合即“双向强耦合”,其每一时间步内都实现流体与结构的相互耦合迭代计算。

近年来,随着流固耦合这一新兴学科的发展,国内外不少学者选择流固耦合方法对流体机械过流部件展开强度分析。梁权伟等运用顺序耦合的方法分析了在三维旋转流动所产生的水压力作用下,转轮体的静强度特性[2]。Bhope等利用试验技术和有限元分析方法,分析了离心式通风机叶轮的应力、噪声及流动状态等[3]。肖若富等应用顺序流固耦合方法,对混流式水轮机流场和转轮叶片的静应力特性做了系统分析[4]。LIU等采用流固耦合方法,对水轮机转轮进行了振动分析[5]。Asl 等利用试验和有限元软件,通过建模、结构静力分析、优化几何构型的方法优化了离心泵蜗壳结构[6]。Peng等利用有限元分析方法,对大型离心泵进行了强度分析[7]。

排盐泵输送的介质为高温海水,排盐泵的热负荷问题越来越突出。排盐泵的热负荷通常从两方面考虑:一是受热部件因为温度过高而失效;二是受热部件由于温度梯度过大而产生很大的热应力,以至发生热疲劳而损坏。由于计算机辅助工程的数值模拟理论和计算机硬件条件的限制,早期的排盐泵设计主要以经验设计和反复多次的试验检验为主,受热部件热耦合数值模拟研究很少。

本文主要基于ANSYS综合考虑排盐泵的水动力载荷、离心力载荷、温度载荷,研究建立热、流、固耦合作用下动力学模型,获得排盐泵转子系统的温度场、变形及应力变化规律。

2 研究对象与划分网格

2.1 参数与结构

本文的研究对象为舰船用排盐泵,其设计参数为:流量Q=6 m3/h,扬程H=30 m,转速n=2900 r/min,NPSHr≤0.8 m,叶轮为闭式叶轮,叶片数为6,叶轮外径D2=297 mm。由于工作介质为海水,为了使叶轮具有良好的耐蚀性和较高的力学性能,叶轮及诱导轮材料选用 316 L。材料参数如下:密度ρ为7890 kg/m3、弹性模量E为195 GPa、泊松比λ为0.5、抗拉强度σb为480 MPa。

2.2 三维建模

采用Pro/E软件对该泵全流场水体与转子结构进行实体造型。流体区域造型如图1所示,包括诱导轮、叶轮水体、蜗壳水体及进出口延长段水体,共计4个水体。转动部件造型如图2所示,转动部件包括叶轮、诱导轮、泵轴及键。

图1 排盐泵全流场水体造型

图2 排盐泵转动部件造型

2.3 网格划分及计算设置

流场计算域包括4个部分:进水管、诱导轮、叶轮以及出水管,其中叶轮流场采用旋转坐标系,其余流场都设置为静止坐标系。利用ICEM 网格划分软件对水体进行网格划分,为保证网格质量,蜗壳采用结构化网格,其余区域均采用非结构网格,为避免设置动交界面,因此在划分网格时将诱导轮和叶轮作为一个整体。划分7套网格进行网格无关性验证,当扬程的相对变化值减小到0.08%,认为达到了网格无关性要求[8~12]。故最终采用网格的数量为1402424。各过流部件网格数如下:叶轮及诱导轮网格数为775648、蜗壳网格数为92474、进口延长网格数为225441、出口延长网格数为308861。

利用流体计算软件 CFX 对排盐泵内部流场进行稳态数值计算,边界条件采用压力进口与流量出口,设定进口静压为0,出口流量依据工况而定;所有壁面均采用无滑移壁面条件;在动静部件间使用交界面进行数据交换,其中对于稳态计算,使用动静转子交界面(fronzen rotor interface),网格关联采用 GGI 方式;稳态计算湍流模型采用k-ε湍流模型,流体控制方程组包括动量方程、连续性方程及 k-ε 湍流模型中的k方程和 ε方程。

3 温度场计算与分析

3.1 热力学方程

工程分析中的热量传递按其不同机理可归纳为3种基本方式:热传导、热对流和热辐射。本文研究的问题中涉及到零件自身与零件之间的热传导、叶轮结构的外表面与周围空气的热对流。热传导遵循傅立叶定律:

式中 q' ——热流密度

k ——导热系数

热对流满足牛顿冷却方程:

式中 q'' ——对流换热系数

h ——流体焓值

Ts——固体表面温度

Tb——周围流体温度

稳态热力学分析一般方程为:

式中 [K]—— 传导矩阵,包括热系数、对流系数及辐射系数和形状系数

{I}——节点温度向量

{Q}——节点热流向量,包含热生成

3.2 设置条件

本文采用ANSYS Workbench 的Steady-State Thermal (ANSYS)模块,对排盐泵在高温介质工作时转动部件进行稳态热力学计算。根据实际情况,所有与工作介质接触的壁面施加38 ℃的温度载荷,叶轮外表面设置成换热面,换热系数为8 W/(m2·℃),周围环境温度为22 ℃。

3.3 结果分析

不同工况下转动部件温度分布如图3所示。对比3个工况点下温度场分布,诱导轮温度明显比其他部分温度高,且最高温度均出现在诱导轮叶片边缘处,最低温度出现在叶轮后盖板边缘处。这是由于诱导轮直接和介质接触,所以诱导轮温度相比其他部分温度最高,由于叶轮涉及传热过程,导致叶轮存在温度冷却,因此叶轮温度相对较低,且最低温度出现在叶轮后盖板边缘处。此外,对比3个工况下温度场分布,可以发现流量越大,整体温度相对越高。

图3 各工况下转动部件温度场分布

4 应力应变计算与分析

4.1 动力学方程

排盐泵在工作过程中,由于整体受力不均匀等原因导致材料发生形变,内部产生了大小相等方向相反的反作用力抵抗外力,应力公式为:

式中 σij——应力

ΔFj——j方向上的施力

ΔAi——i方向上的受力面积由经典力学理论可知,物体的动力学通用方程为[13~15]:

式中 [M]——质量矩阵

[C]——阻尼矩阵

[K1]——刚度矩阵

{x"}——加速度矢量

{x'}——速度矢量

{x}——位移矢量

{F(t)}——力矢量

4.2 设置条件

本文采用ANSYS Workbench的Static Structural(ANSYS)模块,对排盐泵在不同工况工作时的转动部件进行静力学计算。

在模型泵轴上安装轴承的两个面施加圆柱约束,整体施加重力载荷,转动部件施加离心力载荷,角速度为303.53rad/s (2900r/min)。对流固耦合作用面施加水力载荷,共设置5组流固耦合面,分别是叶片表面、前盖板外表面与内表面、后盖板外表面与内表面。

4.3 结果分析

不同工况下转动部件最大等效应力分布如图4所示。

图4 各工况下转动部件应力分布

通过对比,发现不同工况下最大等效应力均出现在叶轮出口处(后盖板与叶片背面交接位置),这是由于叶轮出口处压力较大,叶片出口边厚度小,以及叶片与盖板交接处易产生应力集中所致。诱导轮上最大等效应力均出现在叶片根部。对比不同工况下应力分布,发现流量越大,等效应力也随之增大,这是由于水力载荷对应力变化的影响。

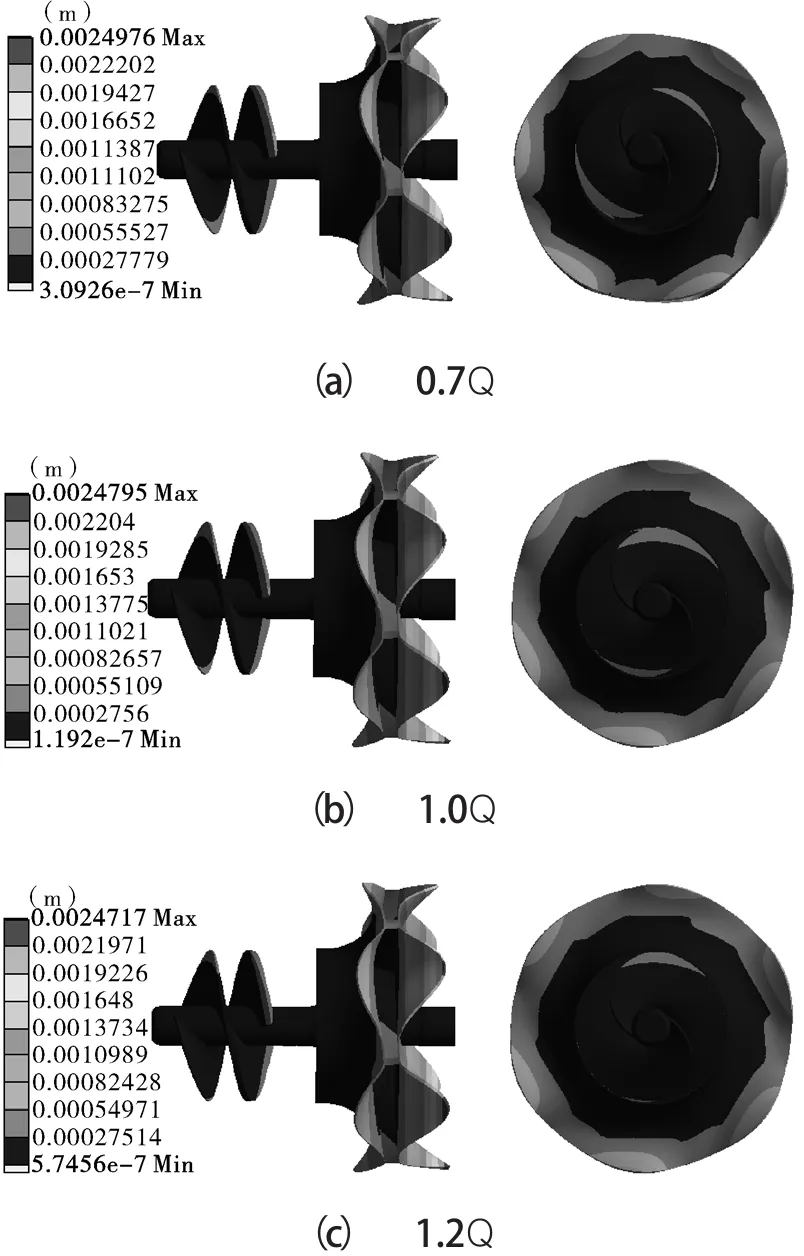

不同工况下转动部件和叶轮应变分布如图5所示,可以看出排盐泵叶轮结构上应变分布比较均匀,呈现中心对称分布,相同半径上的变形值基本相同,这是因为离心力在叶轮上分布比较均匀,但是叶轮出口处,两叶片之间部分盖板的位移量比相同半径其他地方大。诱导轮最大应变均在叶片边缘外缘处。在不同工况下,随着流量的增加,最大变形位置不变,但是最大变形量减小。

图5 各工况下转动部件和叶轮应变分布

5 结论

(1)在排盐泵运行中,诱导轮温度明显比其他部分温度高,且最高温度均出现在诱导轮叶片边缘处,最低温度出现在叶轮后盖板边缘处。随着流量增大,排盐泵转子部分整体温度增高。

(2)3种工况下叶轮最大变形量均出现在后盖板上,且刚好处在流道出口边中间位置附近,最大应力值出现在叶轮出口后盖板与叶片背面交接处,且小于材料的抗拉强度。

(3)排盐泵叶轮结构上应变分布比较均匀,呈现中心对称分布,相同半径上的变形值基本相同,这是因为离心力在叶轮上分布比较均匀,但是叶轮出口处,两叶片之间部分盖板的位移量比相同半径其他位置大。

[1] 吴仁荣.船用泵的发展现状和趋势[J].通用机械,2005,10(9):8-11.

[2] 梁权伟,王正伟. 混流式转轮静强度和振动特性分析[J]. 清华大学学报(自然科学版),2003,43(12):1649-1652.

[3] Bhope D V,Padole PM. Experimental and theoretical analysis of stresses,noise and flow in centrifugal fan impeller[J]. Mechanism and Machine Theory,2004,39(12):1257-1271.

[14] 肖若富,王正伟,罗永要. 基于流固耦合的混流式水轮机转轮静应力特性分析[J]. 水力发电学报,2007,26(3):131-136.

[5] Liu Demin,Liu Xiaobing. Vibration analysis of turbine based on fluid-structure coupling [J]. Chinese Journal of Mechanical Engineering,2008,21(4):40-43.

[6] ASI MG,Torabi R,Nourbakhsh SA. Experimental and FEM failure analysis and optimization of a centrifugalpump volute casing [J]. Engineering Failure Analysis,2009,16(6):1996-2003.

[7] Peng Guangjie,Wang Zhengwei,Yan Zongguo,et al.Strength analysis of a large centrifugal dredge pump case [J]. Engineering Failure Analysis,2009,16(1):321-328.

[8] 郭豹,刘厚林,王纳秀,等.高温熔盐泵模态计算与分析[J]. 流体机械,2016,44(3):45-50.

[9] 刘厚林,白羽,董亮,等. 高温高压对冶金用热水循环泵结构强度的影响[J]. 华中科技大学学报(自然科学版)2015,43(3):28-31.

[10] 黄志国,黄志新,沈鋆,等. 基于流固耦合方法的单容液化天然气储罐地震反应谱分析[J]. 压力容器,2015,32(4):45-50.

[11] 仇晶,赵斌娟,赵尤飞,等. 基于流固耦合的隔舌位置对双流道泵综合性能的影响[J]. 排灌机械工程学报,2016,34(6):496-503.

[12] 汤攀,李红,陈超,等. 垂直摇臂式喷头导流器的流固耦合分析[J]. 排灌机械工程学报,2015,33(3):267-272.

[13] 阚阚,郑源,赵连辉,等. 基于流固耦合的混流式水轮机转轮强度分析[J]. 水电站机电技术, 2015,38(2):9-11.

[14] 刘厚林,徐欢,吴贤芳,等. 基于流固耦合的导叶式离心泵强度分析[J]. 振动与冲击,2013,32(12):27-30.

[15] 谈明高,吴贤芳,刘厚林,等. 双蜗壳离心泵的流固耦合分析[J]. 中国农村水利水电,2012(12):127-130.