内嵌小锥结构固液分离旋流器磨蚀的数值模拟

2017-03-19卢梦媚蒋明虎赵立新

卢梦媚,蒋明虎,赵立新,王 皓

1 前言

旋流器是一种高效分离混合介质的设备,由于其结构简单无相对运动部件、处理量大、操作便捷等优点[1,2],被石油化工、煤炭发电、工业除尘及环境保护等行业广泛应用[3~5]。自旋流器使用以来,磨损就受到人们的极大关注,旋流器壁面磨损不但会缩短其整体使用寿命,而且由于关键部位尺寸的改变而降低了旋流器的分离效率,使操作性能恶化[6~8]。为了延长旋流器的使用寿命,人们针对旋流器磨损问题进行了大量研究。李坤[9]等从磨损机理出发,较全面地分析了分散相颗粒在旋流器流场中受力情况和影响旋流器磨损的因素。魏耀东以蜗壳式旋流分离器为试验模型,对磨损量、磨损位置与流动参数之间关系进行研究[10]。许治江根据实际情况,运用理论方法对水力旋流器磨损规律与磨损机理进行了分析[11],上述研究加深了对旋流器壁面磨损机理的认识,然而,对通过自身结构的改进提高旋流器耐磨性能的研究甚少。本文通过改变旋流器自身结构,在其磨损严重部位增设可替换的内嵌小锥,改善旋流器耐磨性能提高,延长整体使用寿命,同时将内嵌小锥设计成可替换的形式也降低了设备成本。

2 结构

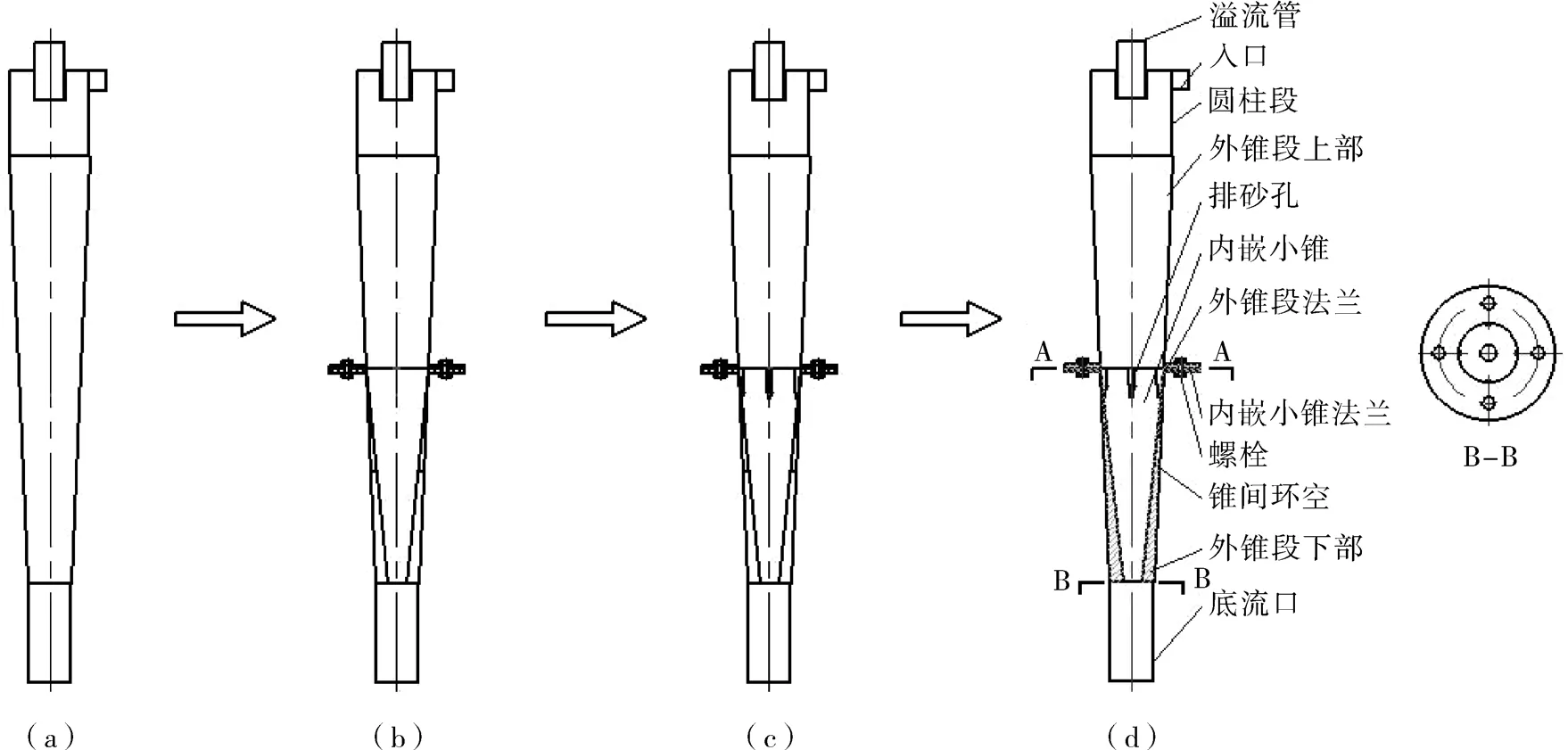

混合介质通过切向入口进入旋流器,首先在旋流腔内旋转,运动路线呈螺旋形,重质相边向下旋转边向边壁运移。当重质相到达边壁时,开始对旋流器壁面造成磨蚀,旋流器在圆锥段下半部分磨蚀较为严重。如图1所示,为减缓旋流器壁面磨蚀,考虑在旋流器图1(a)的基础上增设内嵌小锥。如图1(b)所示,使重质相在锥间环空(将旋流器壁面和内嵌小锥的空间定义为锥间环空)竖直下落,减缓了旋流器壁面磨蚀。同时将内嵌小锥设计成可替换形式,当旋流器运行一段时间后,可检查内嵌小锥磨蚀情况,若内嵌小锥磨蚀不严重,则重新安装回去,若内嵌小锥磨蚀严重及时更换。该设计延长了旋流器使用寿命,降低了设备投资。此外,考虑到重质相如何从内嵌小锥运移到锥间环空区间的问题,在内嵌小锥上部设置排砂孔,如图1(c)所示,重质相通过排砂孔进入锥间环空区间内,为了防止重质相在锥间环空区间内做螺旋运动,在其内焊接筋板,如图1(d)所示,使重质颗粒的螺旋运动变为竖直运动减缓壁面磨蚀,同时由于内嵌小锥的类似V字形状,加速了混合介质在旋流器内的分离,促进了分离效率。

图1 内嵌小锥结构固液分离旋流器设计思路

内嵌小锥结构固液分离旋流器的设计,是以单锥旋流器为原型,将外锥段设计成上下两部分,在外锥段的下半部分增设带有排砂孔的内嵌小锥,主要起到减缓旋流器外壁面磨损以及促进混合介质在旋流器内实现二次分离的作用;同时将内嵌小锥设计为可替换形式,定期将螺母拧开,检查内嵌小锥的磨蚀情况,当内嵌小锥磨损严重时,取出更换新的内嵌小锥。另外,为防止进入锥间环空区间内的重质相在螺旋运动过程中对壁面产生磨损,同时也为了固定内嵌小锥,在内嵌小锥外壁焊有筋板,阻断了进入该区域的颗粒和流体的螺旋运动,减缓旋流器壁面磨损,提高旋流器使用寿命。

3 磨损的数值模拟

3.1 固液数值模拟计算模型

内嵌小锥结构固液分离旋流器主要用于固液两相分离,物理模型如图1所示,该结构旋流器与普通旋流器除存在内嵌小锥外无其他结构参数区别,故用此对比模拟普通旋流器。在模拟过程中,设置介质物性条件如下:主相水的密度ρ=0.998×103kg/m3,动力黏度μ=1.003×10-3Pa·s;离散相砂相密度ρ=2.0×103kg/m3,动力黏度μ=1.72×10-5Pa·s。

在FLUENT软件模拟计算中初始边界条件设置如下:旋流器采用速度入口,处理量为4 m3/h(入口速度为10 m/s),湍流模型选用Reynold-Stress模型[12],对流—扩散项采用QUICK格式,压力—速度耦合算法上采用SIMPLE,压力插值采用standard,溢流口和底流口均设置为自由出口,壁面采用无滑移、不可渗漏条件。

3.2 旋流器壁面磨损模型

常用的磨损模型,主要有Finnie磨损模型、冲蚀变形磨损理论和Tabakoff and Grant磨损模型3种。Finnie磨损模型是基于造成材料损失的主要形式是切削磨损或微切削的假设上提出来的,并且近些年来已经得到了证实和改进。Bitter的冲蚀变形磨损理论是基于颗粒不断的碰撞使目标壁面发生重复变形并产生破裂提出来的,其出发点是冲蚀过程中能量的平衡[13,14]。微切削磨损和变形磨损经常同时发生,材料的损失也是这两种磨损共同作用产生的。

但是前面2种理论假定颗粒不发生破碎,这与实际工况有一定的区别。而对于多个粒子、非理想化的真实情况到底如何,则需要进一步分析。而Tabakoff and Grant磨损模型是在测量用煤灰撞击金属壁面造成磨损的基础上[15],提出了包括颗粒碰撞速度和碰撞角度下的试验数据归纳出的经验与半经验的磨损率公式,具有实际价值,Tabakoff and Grant磨损模型的关系式如下[16]:

式中 E ——表面磨损率,kg/(m2·s)

VP——粒子速度,m/s

RT——切向恢复比

V1,V2,V3,k2,k12——经验常数

4 模拟结果分析

4.1 旋流器速度流线

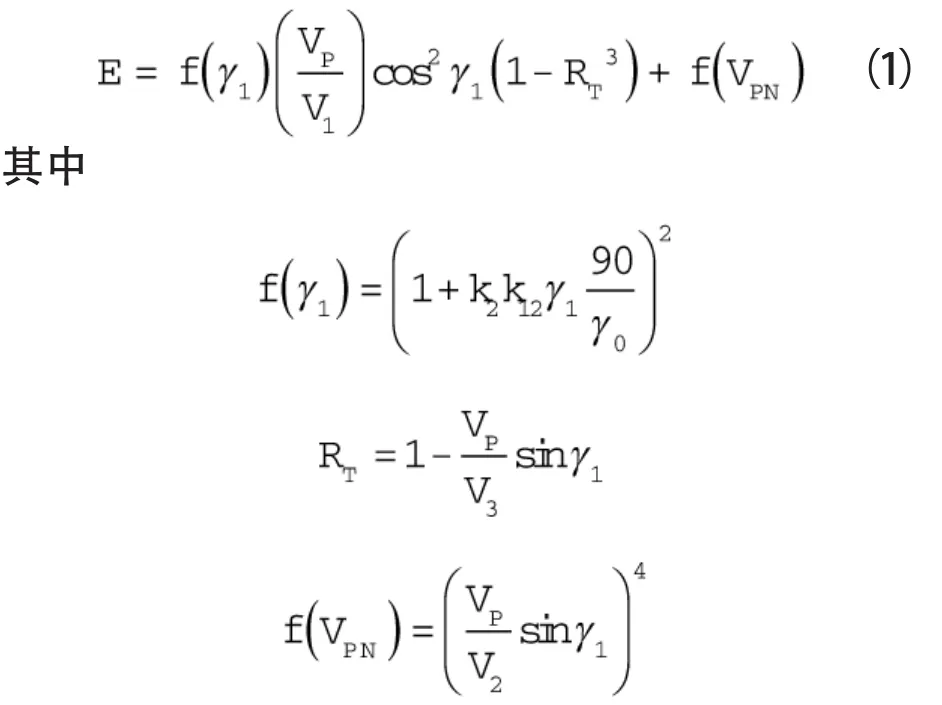

图2为旋流器分离过程速度流线,其中图2(a)为常规旋流器的速度流线,图2(b)为内嵌旋流器的速度流线。通过流线图对比发现,由于增设内嵌小锥,在外锥段下半部分近壁面流线部分发生改变。混合液体在离心力的作用下,密度较大的流体边向下运动边向壁面靠近,呈螺旋运动,当混合介质运动到外锥段下半部分含内嵌小锥空间中,由于旋流器外壁焊有筋板,阻断了进入该区域混合液体的螺旋运动,一部分颗粒较大的流体通过排砂孔进入锥间环空区间,做竖直下落运动;还有一部分流体在内嵌小锥内做螺旋运动进行第二次分离,最终两部分流体混合从底流口排出。通过普通旋流器与内衬固液旋流器速度轨迹图可以看出:普通旋流器最大速度为13.8 m/s,其中锥段下半部分速度在4.14~4.84 m/s,内嵌固液旋流器最大速度为12.7 m/s,其中外锥段下半部分速度在0.636~1.27 m/s,由此可见,内嵌小锥降低了靠近旋流器混合液体的速度并将部分流体的螺旋运动变为竖直下落,有效降低了固体颗粒对旋流器器壁的磨损。

图2 旋流器分离过程速度流线

4.2 内嵌小锥结构固液分离旋流器粒子轨迹

通过粒子的运行轨迹可以更清晰地观察内嵌固液旋流器的分离过程,选取一个粒子的运动轨迹进行对比分析。图3为粒子运行轨迹,其中图3(a)为粒子竖直下落运行轨迹,当粒子运动到内嵌小锥位置时,通过排砂孔进入锥间环空,由于该空间被内嵌固液旋流器外壁上焊接的筋板阻隔,进入该空间的粒子无法继续螺旋运动,而是竖直向下运动,而且运动速度降低,从而减轻了对旋流器壁面的磨蚀;图3(b)为二次分离向下运行粒子轨迹,图3(c)为内嵌固液旋流器二次分离向上运行粒子轨迹,由于内嵌小锥的设计,使部分混合介质在其内做螺旋运动,重质颗粒从内嵌小锥下半部分排出,轻质颗粒向上做内螺旋运动,由溢流口排出,实现了二次分离。

图3 旋流器粒子轨迹

4.3 旋流器壁面磨蚀对比

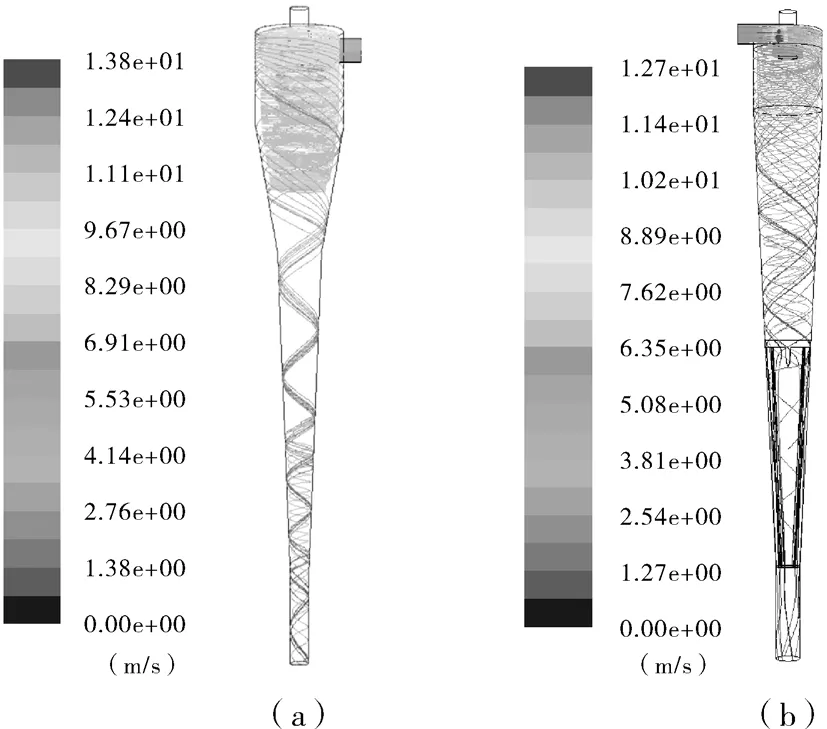

图4 为旋流器壁面整体磨损云图,其中图4(a)为普通旋流器壁,图4(b)为内嵌旋流器。可以看出,普通旋流器磨损主要集中在旋流器入口段、圆锥段以及圆锥段与底流口交界位置,这与大量关于旋流器磨损位置研究结论相一致,也间接验证了磨损模拟的准确性[13]。内嵌旋流器整体磨损小于普通旋流器整体磨损,在圆锥段与底流口部位几乎没有磨损。

图4 旋流器壁面损失云图

为了客观地观察旋流器外锥段磨损,将外锥段单独做磨损研究,如图5为内嵌固液耐磨旋流分离器外锥段磨损云图,发现锥段的磨损范围在10-9级,使壁面磨损率降低了4个数量级,而且主要磨损位置集中在与内嵌小锥交界位置,磨损范围较小。从以上3组图对比可以看出:增设内嵌小锥的旋流器壁面在外锥段处磨损率降低,磨损范围减小。

图5 内嵌旋流器外锥段磨蚀云图

4.4 内嵌小锥磨蚀分析

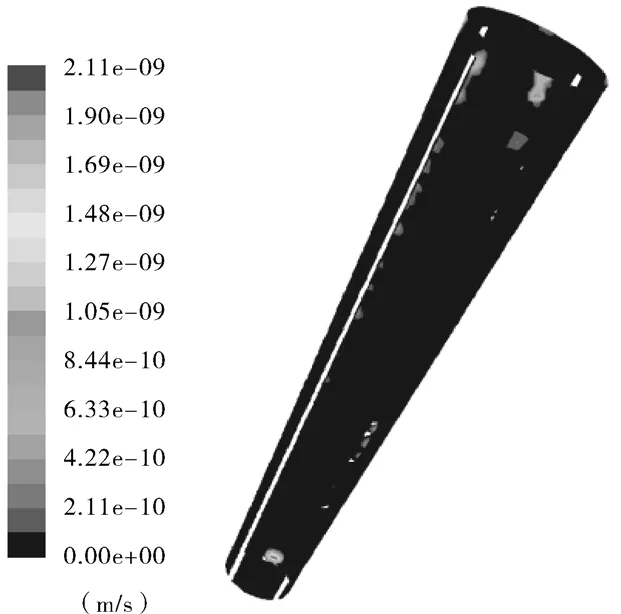

由于在内嵌旋流器内部增设内嵌小锥,降低了固体颗粒对旋流器壁面的磨蚀,然而一部分固体颗粒会在内嵌小锥内部进行螺旋运动,因此研究内嵌小锥的磨蚀也是必要的。图6为内嵌小锥磨蚀云图,从图中可以看出,内嵌小锥的磨蚀率数量级在10-7级,磨蚀率相较于内嵌固液旋流器壁面磨蚀率降低2个数量级,内嵌小锥主要磨蚀位置集中在排砂口以及靠近底流口部位,其他部位磨蚀不明显。

图6 内嵌小锥的磨蚀云图

由于旋流器中增设内嵌小锥,不仅可以使大颗粒通过排砂孔进入到锥间环空区间内,将流体的螺旋运动变为竖直下落,减缓了旋流器壁面磨蚀,同时由于内嵌小锥结构设计,使部分混合介质在其内做螺旋运动,进行二次分离,较好的解决两相分离问题。

5 分离效率

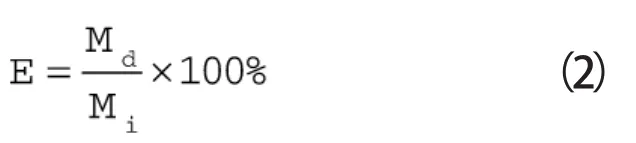

根据FLUENT软件的模拟结果可计算出各入口和各出口流体的面积质量流率。其中,质量流率的报告为Reported-Fluxes。旋流器质量流率结果如表1所示。其中,砂相分离效率为底流口质量流率与入口质量流率之比,即:

式中 E ——分离效率

M ——质量流率,kg/s

d ——下标,底流口

i ——下标,入口

表1 旋流器质量流率

6 结语

内嵌小锥结构固液分离旋流器较普通旋流器其整体壁面磨损范围极大减小,磨损程度大幅度降低,耐磨性能得以提高。增设的内嵌小锥磨损位置主要集中在底流口以及靠近底流口部位,其它位置不明显。综合看出:内嵌固液耐磨旋流器通过自身结构的改进,提高了旋流器耐磨性能,延长了旋流器整体使用寿命。对于减少设备投资、提高企业经济效益具有非常重要的意义。

[1] 顾可名,张国昭,牛牧.水力旋流器国内外发展近况[J].中国水运(下半月),2015(5):82-85.

[2] 田秀山,张宏伟,杨学烨.旋风分离器在固定床气化炉粗煤气净化中的应用探讨[J].煤炭加工与综合利用,2016(4):67-71.

[3] 张亭,王卫兵,李营力,等.水力旋流器在应用中若干问题的讨论[J].四川水泥,2015(12):96.

[4] 唐守强,沈玉凤,王辰.旋风分离器内气相湍流流动的数值模拟[J].山东理工大学学报(自然科学版),2016(1):67-71.

[5] 赵文君,赵立新,徐保蕊,等.聚结—旋流分离装置流场特性的数值模拟分析研究[J].流体机械,2015,43(7):22-26.

[6] 周桃,石岩.高效节能耐磨水力旋流器研究[J].中美国际过滤与分离技术研讨会,2009(11):531-538.

[7] 王圆,赵立新,王月文,等.不同入口形式油水分离旋流器数值模拟的对比分析[J].流体机械,2017,45(7):22-27.

[8] 姜建胜.涡流板式动态旋流除砂器的研制[J].云南化工,2016,42(2):25-27.

[9] 李坤,李雪斌.重介质旋流器磨损机理分析及应用[J].煤矿机械,2011,32(11):111-113.

[10] 魏耀东,刘仁桓,燕辉,等.蜗壳式旋风分离器的磨损实验和分析[J].2001(2):71-75.

[11] 许治江.水力旋流器的磨损规律与磨损机理[J].石油机械,1987,15(5):23-25.

[12] 谢知峻.刘仁桓.水力旋流器固-液两相流场数值模拟研究进展[J].化学工程与装备,2014(4):162-164.

[13] Bitter J G A.A study of erosion phenomena,Part Ⅰ[J].Wear,1963(6):5-21.

[14] Bitter J G A.A study of erosion phenomena,Part Ⅱ[J].Wear,1963(6):169-190.

[15] Tabakoff W,Kotwal R,Hamed A. Erosion study of diferert materials affected by coal ash particles[J].Wear,1979(52):161-173.

[16] 梅丹,幸福堂.气固两相流风机磨损率的数值预测[J].流体机械,2007,35(10):25-28

[17] 袁惠新,殷伟伟,黄津,等.固液分离旋流器壁面磨损的数值模拟[J].化工进展,2015,34(3):664-670.