基于平面波理论的压缩机气流压力脉动分析与试验研究

2017-03-19门晓苏张卫义

门晓苏 ,张卫义 ,赵 杰 ,袁 伟

(1.北京石油化工学院,北京 102617;2.北京化工大学,北京 100029)

1 前言

大中型往复活塞式压缩机是化工生产中最为关键的设备之一。但通常由于其不稳定的压力脉动使管道发生剧烈振动,影响正常生产,造成巨大的经济损失。因此准确计算压缩机管路系统内气体脉动流场,预测实际工程中设备内部气流压力脉动幅度,对高压环境下的生产安全有着十分重要的意义。

气流压力脉动的成因是往复式压缩机气缸间歇性的吸气与排气,造成管道内的气体流速和压力的周期性变化。近年来研究气流压力脉动的理论方法以平面波理论与一维非定常流动理论为代表[1~4],从分析域的角度讲前者为频域分析,后者为时域分析,其中平面波理论计算方法比较成熟[5]。随着计算流体力学的不断发展,基于一维非定常流动理论的CFD方法在分析气流压力脉动问题上得到越来越广泛的应用[6]。但研究发现湍流模型和网格质量,都会对CFD计算模型的求解精度产生较大影响[7]。而平面波理论方法能直接得到控制方程的精确解析解,无需划 分网格迭代求解,计算更加方便快捷。本文即采用以平面波理论为基础的声学波动方程,给定符合往复式压缩机气缸启闭规律的边界条件,对压缩机管路系统中气流压力脉动进行模拟计算,搭建压缩机气流压力脉动试验平台,通过试验采集气体压力脉动信号,验证数值计算结果的正确性。针对实际工程案例,应用本文建立的气流压力脉动计算模型,研究压缩机排气缓冲罐直径、排气口到缓冲罐连接管长度两因素,对管道内气流压力脉动幅度的影响规律。

2 基本理论

20世纪60年代初,前苏联L E Kinsl和A K Frey提出平面波动理论[8],该理论以连续性方程和运动方程为基础,描述了流体中质量和动量的传递[9],能较准确地模拟气流压力脉动。其中连续性方程意为单元体体积内流入与流出的流体体积恒定,其表达式为:

式中 ρt——流体密度

t ——时间

x ——管道长度

u ——流速

在连续性方程引入热力学中静止气体声速方程,表达式为:

式中 a ——声速

p ——压力

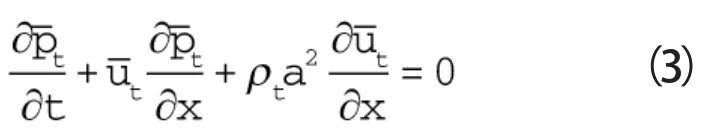

则连续性方程可改写为:

管道中气体流动可以视为两部分组成,平均流动和脉动流动,即流体的瞬时速度和瞬时压力皆是由平均流动参数和脉动流动参数组成,其表达式为:

式中 t ——下标,脉动值

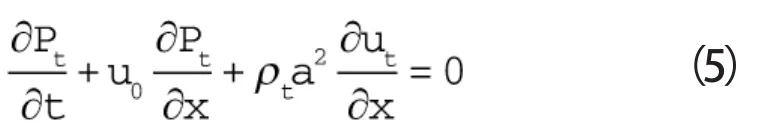

0——下标,平均值,皆视为常数速度脉动量相比于速度平均量很小,因此可忽略不计。平均值为常数,其一阶偏导值为0,经整理后连续性方程变为:

管道内气体平均流速u0通常为10~25 m/s,相比声速(约为340 m/s)很小,因此略去气体流速,即令u0=0,则连续性方程被简化为:

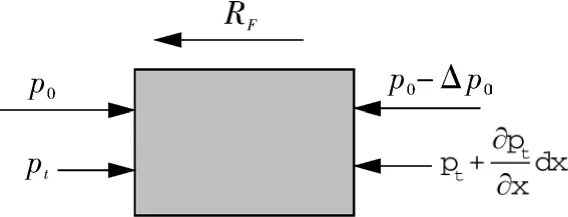

运动方程代表单元体体积内流体微团质量与流体加速度的乘积为流体所受合力,即牛顿第二定律。流体微团受力如图1所示。

图1 流体微团受力分析

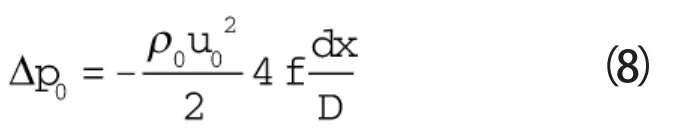

图中RF代表管道内摩擦力,其表达式为:

S ——管道截面积

D ——管道直径

f ——摩擦系数

当气体流经长度dx,平均压力降为:

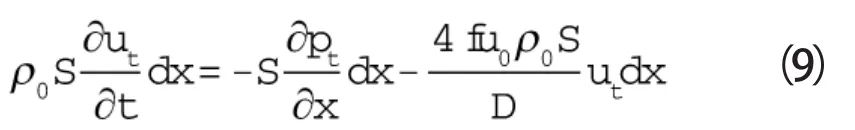

根据牛顿定律建立运动方程,并略去式中高阶微量得到:

进一步整理得到运动方程的简化形式:

式中 R ——管道沿程的阻尼系数

再将方程(7)与(11)联立得到:

该方程即为带有线性阻尼的波动方程,亦是下文中数值计算所采用的控制方程。该方程是线性的,利用变量分离法可解得压力:

将式(14)代入式(11),求解得到质量流量表达式:

其中

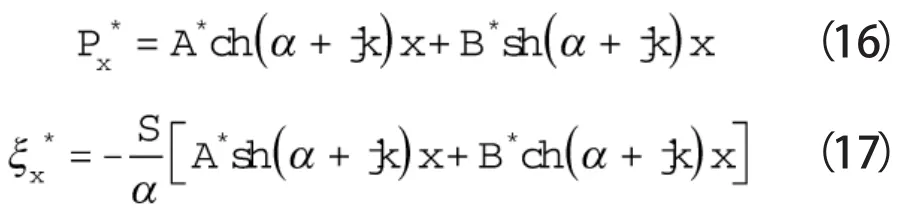

式(14)、(15)是研究脉动压力和流速随位置和时间t的变化关系,若只研究脉动压力和流速随位置的变化关系,可把式(14)和(15)中的振幅部分单独写出来,即:

为了确定复数常数A*和B*,设在x=0处:

在x=l处:

代入式(10)、(11)得:

因此,只要定义管道初始截面的脉动压力与流量,即可得到管路内任意点的压力与流量[10]。平面波理论由于其计算的方便性,得到了成熟的发展。

3 试验研究

3.1 试验设备

为研究往复式压缩机气流压力脉动规律,搭建了压缩机管路系统试验平台。试验系统主要由往复式压缩机、三相异步电机、管道系统、缓冲罐、高频动态压力传感器、温度传感器、高速数据采集仪和质量流量计等组成。其中高速数据采集仪性能为1 MHz采样率,16位A/D分辨率;压力传感器采样率600 kHz,可测得管线内动态压力信号。试验原理为压缩机使管道内产生气流压力脉动,压力传感器将管道内的脉动压力以电压信号形式输入进数据采集仪,采集仪将电压信号转变为数字信号导入计算机,计算机利用配套软件将信号进行收集、滤波、显示以及储存。

试验平台布置如图2所示,图中4个压力传感器分别置于A,B 2个缓冲罐前后,与数据采集仪连接。

图2 试验系统示意

3.2 试验过程

通过并联管路和阀门控制,压缩机排出的气体可分别进入A,B 2个容积不同的缓冲罐,验证缓冲罐容积对管道内气流压力脉动的影响。试验中先接通小容积缓冲罐(以下统称小罐)管路,封闭大容积缓冲罐(以下统称大罐)通路,令压缩机排出气体导入小罐,用调压阀门将管道内气体流量和压力调至稳定后,记录下测点1,2的气流压力脉动;反之可封闭小罐通路,让压缩机排出气体导入大罐,待将气体流量和压力调至稳定,记录下测点3,4的气流压力脉动。

其中,为保证接通大罐后整个压缩机排气管路内气流压力脉动将被有效抑制,大罐的体积采用API618标准(石油化工和天然气工业用往复式压缩机)所推荐的缓冲罐容积计算公式得到[11]。小罐则按大罐容积的三分之一来设置尺寸。

3.3 试验结果

图3显示了4组压力传感器采集的管道内气体压力随时间的变化情况,显示压力呈周期性变化,也即是气流压力脉动。

图3 4组往复式压缩机气流压力脉动波形

利用Excel编程处理4组气流压力脉动数据,甄选出每组脉动中的若干个波峰值与波谷值,各自求取平均值后相减得到每组脉动的平均脉动压力值。分别得到图2所示测点1~4对应的4组脉动压力值:26,25,18,15 kPa。

4 模拟计算

4.1 模型建立

根据往复式压缩机试验平台的实际尺寸,搭建数值计算模型,如图4所示。以压缩机转速、曲柄长度、气缸直径、单双作用及气阀开闭规律等数据,计算活塞运动速度,由于压缩机排气端的气流速度变化规律与活塞运动规律基本相同,则以活塞运动速度作为气流初始速度,得到气流容积速度随曲柄转角的变化函数,由此定义模型入口速度边界条件;再以试验测得的压缩机出口压力,定义模型入口压力边界条件。模型出口边界采用无回声边界。根据试验中所采集的管道内气体平均压力、温度等数据,定义管路内流体性质,利用传递矩阵法计算管线内气流压力脉动值[12]。

图4 压缩机管路系统仿真模型

该套压缩机为单缸双作用,即在气缸盖侧和曲柄轴侧交替排气,在曲柄转动的一个周期内,压缩机排气端气流容积速度ut可以写成以下表达式:

轴侧排气阀开启前:

式中 α ——曲柄转角

αax——轴侧气缸开启角

轴侧排气阀开启期间:

式中 b ——气缸排气端流通面积

r ——曲柄长

ω ——曲柄角速度

λL——曲柄长

s ——气缸排气口截面积

盖侧排气阀开启前:

式中 αca——盖侧气缸开启角

盖侧排气阀开启期间:

4.2 分析结果

确定模型和边界条件等数据无误后,分别计算模型中与试验台内位置相对应的4个测点,在压缩机曲柄旋转一周内的气流压力脉动(气体平均压力显示为坐标零点),其中测点1,3的计算结果如图5,6所示。

图5 测点1计算气流压力脉动

图6 测点3计算气流压力脉动

取脉动波峰值与波谷值相减后得到4个测点的气流压力脉动值,再与试验中得到的结果进行对比,见表1。

表1 实测与仿真结果对比

将实测气流压力脉动波形图与模拟计算得到的波形图放到同一个坐标系下进行对比,如图7、8所示。结果显示对往复式压缩机排气管路系统气流压力脉动的模拟计算结果,与试验测量得到的基本一致。证明了本文建立的气流压力脉动计算模型的正确性。

图7 测点1处试验与模拟波形的对比

图8 测点3处试验结果与模拟结果的对比

模拟与实测之间存在较小的误差,应是源于平面波理论方程在推导过程中,略去了气流脉动速度ut的影响。

5 工程案例

平面波理论方法经试验验证,模拟结果与试验真实值之间的误差在10%左右,已能满足工程需要。现有某石化企业乙烯压缩机管路出现强烈振动,振动烈度最高达到22 mm/s,存在巨大的安全隐患。为分析振动原因并提出解决方案,须对该套压缩机管路系统进行气流压力脉动数值模拟。根据实际管路尺寸和压缩机性能数据搭建模型,以一级排出管路为例,得到模型如图9所示。

图9 乙烯增压机一级排气管路仿真模型

该套压缩机系统为单列两级压缩,且第一级为双气缸,两气缸内曲柄活塞相位差为120°。将此特性编入模型的边界条件中,计算管道内的气流压力脉动幅值以及气流压力脉动引发的气体激振力,并作傅立叶变换分别得到两者的频谱结果,如图10所示。

图10 目前管线气流压力脉动与气体激振力分析结果

图10 还显示,目前压缩机一级排气管路内的气流压力脉动与气体激振力均超过了API618标准规定中对这两者的容许极限,气流压力脉动为许用值的5.4倍,激振力为许用值的1.17倍,主要频率成分为25 Hz,与现场测量的管线振动频率相吻合,可证明振动是由气流压力脉动引发的。

为解决该问题,将一级排气罐直径由800 mm增大至1100 mm,使用变径管将排气罐与压缩机间管道内径从168 mm增至219 mm,再对新管线进行气流压力脉动与气体激振力分析,结果如图11所示。很明显在经过改进后,管线内气流压力脉动以及气体激振力都被抑制到安全线之下,气流压力脉动大幅度降低随之管道振动也会减弱,达成了减振效果,也解决了激振力过大带来的安全隐患。由此可见,上述数值模拟方法在工程实际中可用于确定缓冲罐最适容积,确保管道内气流压力脉动在安全范围之内,对往复式压缩机管路设计有着重要指导作用。

图11 改进后管线内气流压力脉动与气体激振力

工程上解决往复式压缩机管线振动问题,往往采用添加约束支撑的方法。该方法虽能降低振动的幅度,但管线内气流压力脉动与气体激振力没有丝毫减少,尤其是气体激振力属于交变应力,对金属管道易引发疲劳破坏。若激振力不能被抑制,即便振动被消除,安全隐患依然存在。再者若添加约束支撑也会加大管线刚度,使管线应力超标,留下更大的事故隐患[13]。唯有通过改进整个管路来抑制气流压力脉动与气体激振力,才能从根本上解决管道振动问题。

6 趋势分析

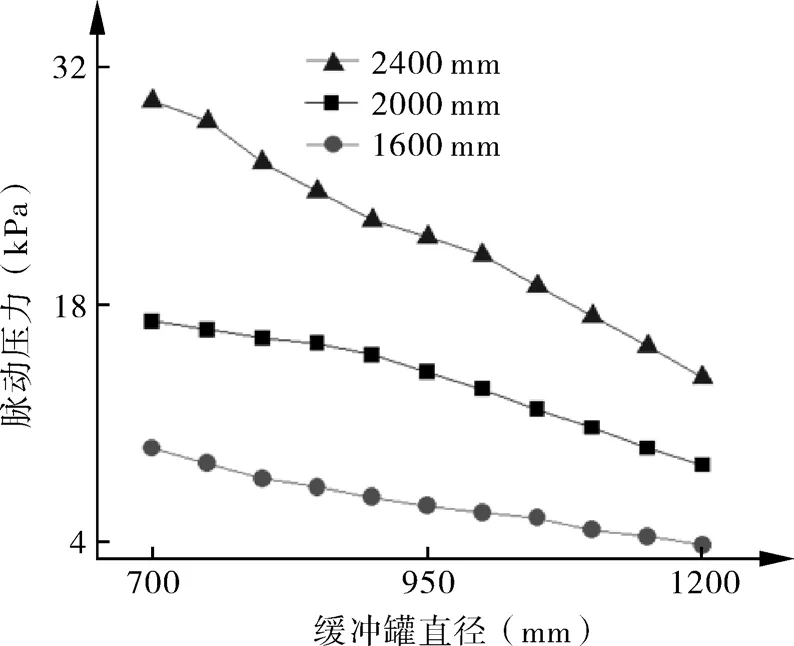

为验证缓冲罐容积对气流压力脉动的影响,以图9中模型为基础,将缓冲罐与压缩机间距固定为2000 mm,保持缓冲罐高度不变,通过改变缓冲罐直径来改变容积,得到缓冲罐内气流压力脉动的变化规律曲线。再将缓冲罐与压缩机间距改为2400 mm和1600 mm,用相同方法再得到2条气流压力脉动随缓冲罐直径变化的规律曲线。如图12所示,随着缓冲罐直径(容积)变大,脉动压力越趋降低,可见增大罐容积是抑制气流脉动的有效方法。

图12 不同缓冲罐与压缩机间距时缓冲罐容积对气流压力脉动的影响

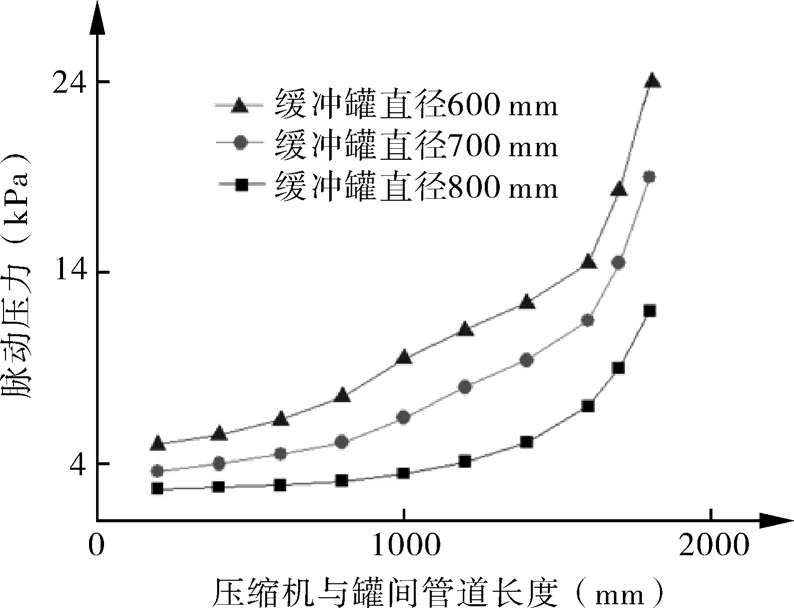

而在工程设计中,一味增加缓冲罐体积,也会带来制造成本增大、严重占用空间等问题。对比图12中3条曲线可发现,拉近缓冲罐与压缩机间距离亦有良好地抑制气流压力脉动的效果。再以图9中模型为基础,将缓冲罐直径固定为600 mm,通过改变压缩机与缓冲罐间距离,其它所有条件保持不变,得到缓冲罐内气流压力脉动的变化规律。再令缓冲罐高度保持不变,直径变为700 mm和800 mm,用同样方法再得到两条气流压力脉动随缓冲罐与压缩机间距变化的规律曲线,如图13所示。

图13 压缩机与缓冲罐间管长对气流压力脉动的影响

从图可见,随着压缩机与缓冲罐间管道长度的加大,管线内气流压力脉动急剧升高。且在压缩机与罐间距相同的情况下,缓冲罐直径(容积)越大,气流压力脉动越小。

7 结论

(1)通过对比试验测量和模拟计算结果,验证了往复式压缩机气流压力脉动计算模型及其边界条件的正确性,误差仅在10%左右,数值模拟的精度已能满足工程实际的需要,对往复式压缩机管路设计能起到重要的指导作用。

(2)试验中发现在大罐和小罐内气体平均压力和流量相当的情况下,小罐内气流压力脉动比大罐高44%,小罐振动幅度比大罐高30%,验证了大体积缓冲罐相比小体积缓冲罐对气流压力脉动有着更为显著的抑制作用,同时也能降低管道内气体激振力,缓解管线振动。

(3)研究发现缩短压缩机排气口到缓冲罐连接管长度、增大压缩机与缓冲罐间管道内径及加大缓冲罐容积,都有显著降低气流压力脉动的效果。在解决压缩机管线振动问题时,应综合优化设置这3个尺寸参数,设计出压缩机吸排气管路的最佳构造形式,可从根本上解决因气流压力脉动引发的管道振动问题。

(4)通过使用本文中的往复式压缩机气流脉动计算模型,对工程实例中的压缩机排气管路进行优化设计,使管道内气流压力脉动大幅度消减,并且降低到了 API618标准规定的安全范围之内,改进效果十分明显。

[1] Rowland S Benson. An approximate solution for nonsteady flow in ducts with friction int[J]. International Journal of Mechanical Sciences,1971,13(10):819-824.

[2] 张荣婷,黄辉,胡余生,等. 变频压缩机低频周期性噪声的分析[J]. 流体机械,2016,44(6):51-55.

[3] 王莹,赵杰,刘录,等. 基于一体化模型的往复式压缩机管线系统振动分析[J]. 流体机械,2015,43(11):22-28.

[4] 董子瑜,丁振宇,陈冰冰,等. 带TMD减振装置的高耸设备模型风洞试验 [J]. 压力容器,2016,33(5):9-14.

[5] 苏永升,王恒杰,曹利军. 应用CFD消除气流脉动[J]. 华东理工大学学报(自然科学版),2006,32(4):480-483.

[6] 黄兴鹏. 压缩机气流脉动分析方法及应用研究现状[J]. 中国管理信息化,2016,19(8):73-75.

[7] 韩文龙,韩省亮,白长青. 往复式压缩机管道系统气流脉动的数值与实验研究[J]. 西安交通大学学报,2013,47(5):61-66.

[8] Lawrence E,Kinsler,Austin R Frey. Fundamentals of Acoustics[M].Second Edition,1962.

[9] Dennis Tweten,Marybeth Nored,Klaus Brun. The physics of pulsations[C].Gas Machinery Conference 2008 Proceedings,Albguerque,NM.2008.

[10] 党锡淇,陈守五. 活塞式压缩机气流脉动与管道振动[M]. 西安:西安交通大学出版社,1984:24-28.

[11] API618,Reciprocating Compressors for Petroleum,Chemical,and Gas Industry Services[S].Fifth Edition. American Petroleum Institute,Washington,D.C.,2007.

[12] CYKLIS P. Experiment identification of the transmittance matrix for any element of the pulsating gas manifold[J].Journal of Sound and Vibration,2001,244(5):850-870.

[13] 项坤,王龙,马屈杨,等. 基于气流脉动抑制的管道减振技术研究[J]. 设备管理与维修,2014(S1):214-215.