含水层下充填开采最小充填量的确定

2017-03-19秦洪岩题正义王海东李雪冰

秦洪岩,题正义,王海东,李雪冰

(1.华北科技学院 安全工程学院,北京 东燕郊 065201;2.辽宁工程技术大学 矿业学院,辽宁 阜新 123000)

矿井水害主要是受到断裂带高度的影响,顶板断裂带的高度直接影响矿井的生产安全。在七八十年代,刘天泉院士根据全国各地矿井的实测数据,采用统计分析的数学方法建立了断裂带高度的计算方法[1]。近些年来,随着采矿技术和理论的不断发展断裂带高度的计算方法得到了很大的进展。张宏伟教授,杨贵教授,施龙青教授等分别对综采和深部开采时的断裂带高度进行了深入的研究[2-5],缪协兴教授等对充填开采时的顶板移动变形规律进行了深入的研究[6-7],许家林教授分析了关键层位置对顶板断裂带发育的影响[8-10]。但关于充填开采覆岩断裂破坏规律的研究属于一个百家争鸣的阶段。

本文采用坚硬岩层理论和板壳理论对顶板的受力情况进行深入的分析,找出顶板坚硬岩层的受力断裂的极限条件,研究1201工作面不同充填高度时覆岩断裂带的发育高度,最终确定在保证安全生产前提下的最小充填量。

1 工程概论

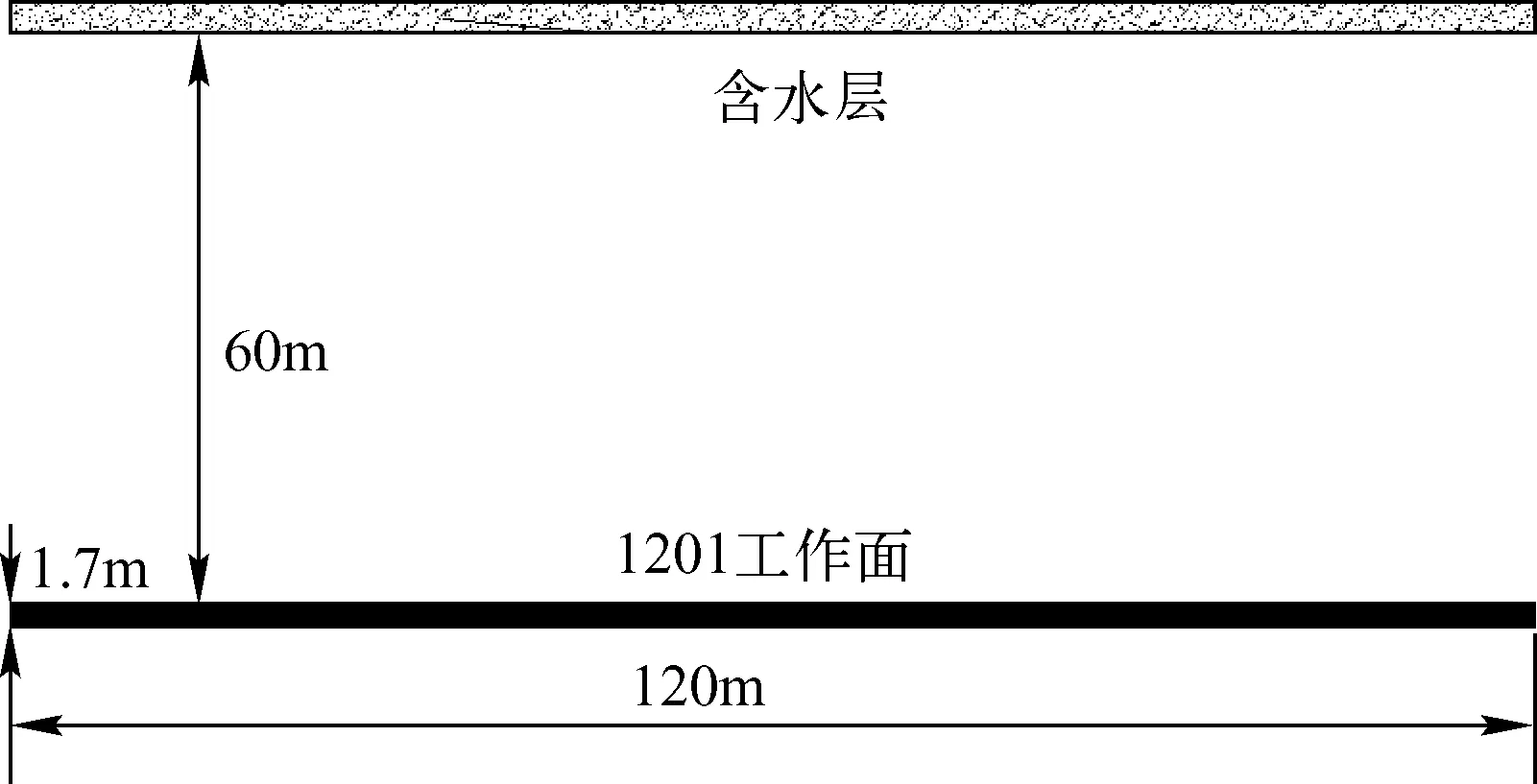

1201工作面位于北翼采区,属于近水平工作面,距离工作面上方大约60~70 m处有含水层,为保证生产安全,矿方决定采用似膏体充填开采回收资源,并要求采后的断裂带高度不能超过12 m。充填材料实验室测得的最大压缩率为3.65%,工作面设计采高1.7 m,工作面长120 m,工作面与含水层位置关系如图1所示。工作面覆岩含水层以下岩层分布和岩石力学参数,如表1所示。

图1 工作面位置示意图

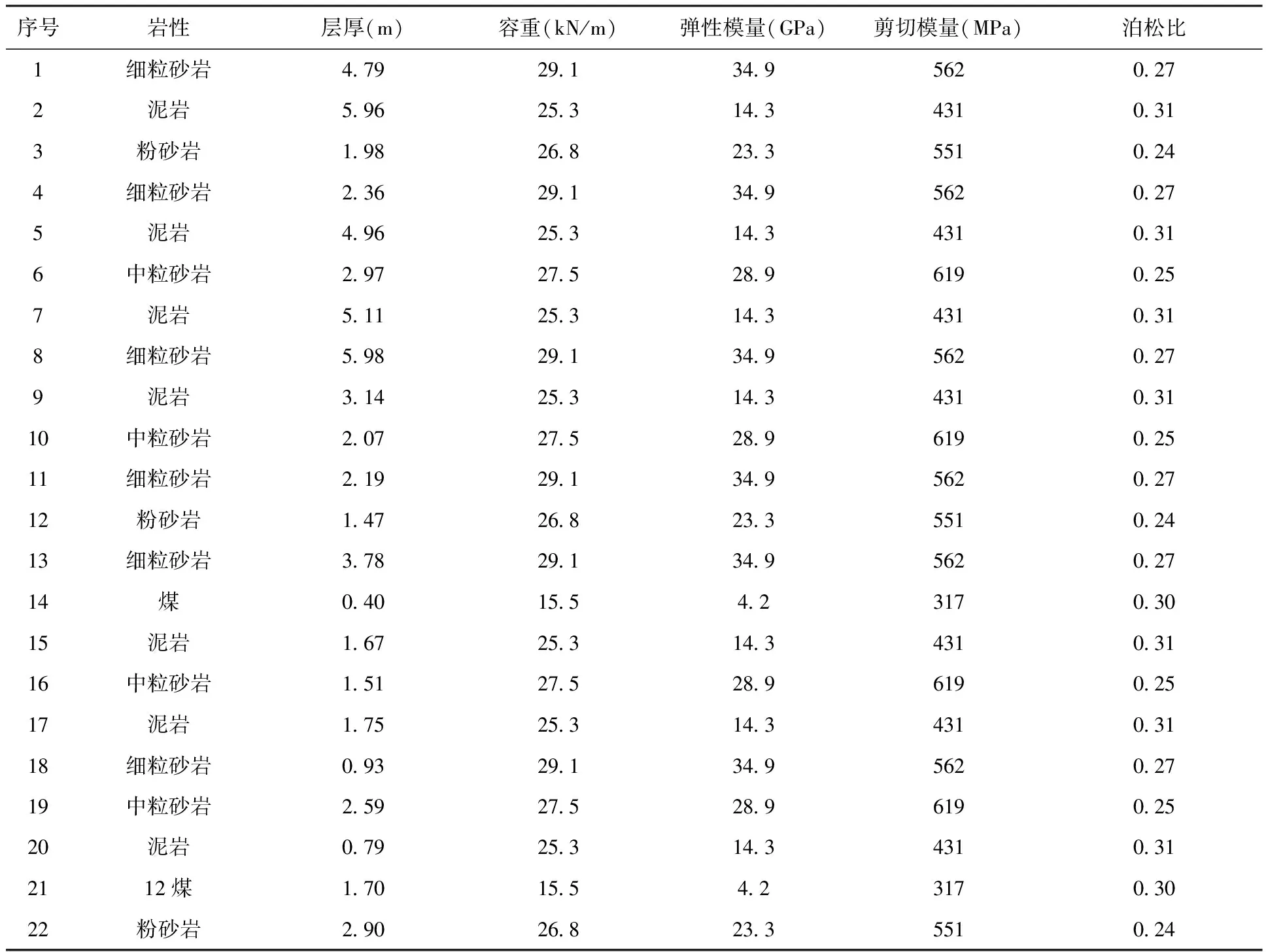

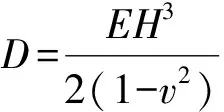

序号岩性层厚(m)容重(kN/m)弹性模量(GPa)剪切模量(MPa)泊松比1细粒砂岩4 7929 134 95620 272泥岩5 9625 314 34310 313粉砂岩1 9826 823 35510 244细粒砂岩2 3629 134 95620 275泥岩4 9625 314 34310 316中粒砂岩2 9727 528 96190 257泥岩5 1125 314 34310 318细粒砂岩5 9829 134 95620 279泥岩3 1425 314 34310 3110中粒砂岩2 0727 528 96190 2511细粒砂岩2 1929 134 95620 2712粉砂岩1 4726 823 35510 2413细粒砂岩3 7829 134 95620 2714煤0 4015 54 23170 3015泥岩1 6725 314 34310 3116中粒砂岩1 5127 528 96190 2517泥岩1 7525 314 34310 3118细粒砂岩0 9329 134 95620 2719中粒砂岩2 5927 528 96190 2520泥岩0 7925 314 34310 312112煤1 7015 54 23170 3022粉砂岩2 9026 823 35510 24

2 覆岩断裂分析相关理论

2.1 坚硬岩层理论

坚硬岩层是指对顶板移动变形起到控制作用的岩层,当坚硬岩层发生移动变形时其控制的岩层与其发生协调变形,坚硬岩层变形挠度小于其下部岩层,不与下部岩层协调变形。假设第1层岩层为坚硬岩层,其上至第n层岩层与之协调变形,而第n+1层岩层不与之协调变形,那么第n+1层岩层就是视为第2层坚硬岩层[2,3,10]。如果第n层岩层为坚硬岩层,则满足:

(1)

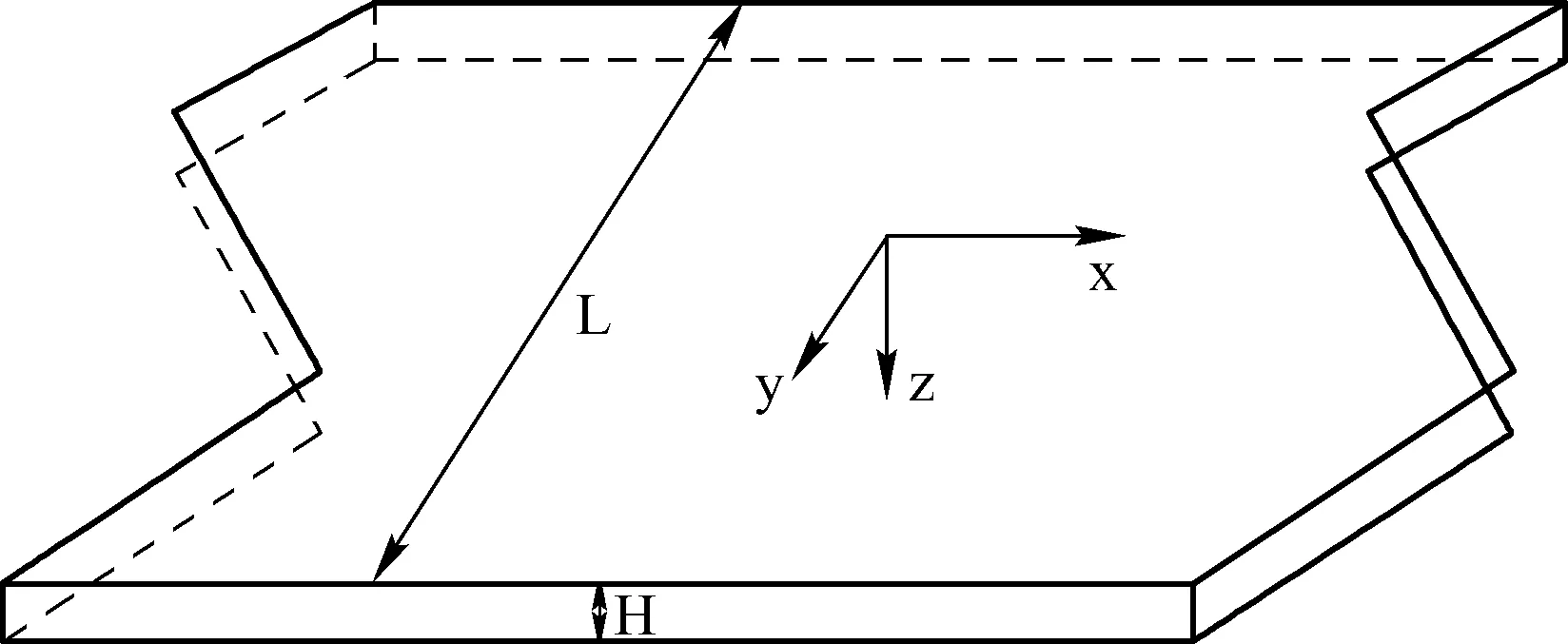

2.2 应用板壳理论分析临界载荷和极限位移

将工作面上方的坚硬岩层视为一个弹性的板壳,如图2所示,当上方受到均匀的载荷Q时,应用板壳理论分析坚硬岩层在z方向的平衡[10]。

图2 坚硬岩层示意图

x方向为工作面的推进方向,y方向为平行工作面的方向,由于工作面长度为定值L,对于这样一个板的失稳与否显然与y无关,只受x的变化影响。当工作面自开切眼开始向前推进时,两边都是煤壁支撑,坚硬岩层处于两边固支状态,此时的临界载荷为Q1:[10]

(2)

在z方向的极限位移w1为:[10]

(3)

当初次来压之后一边煤壁支撑,一边充填体支撑,坚硬岩层处于一边简支,一边固支状态,此时的临界载荷Q2为:[10]

(4)

在z方向的极限位移w2为:[10]

(5)

式中k满足下列方程:[10]

(6)

2.3 自由空间的计算

自由空间高度是指采后岩层向下移动的最大距离,自由空间高度主要与下位岩层的残余碎涨系数有关,自由空间的计算公式如下:[10]

(7)

式中:Z为岩层自由空间高度;M为采高;hj为岩层厚度;kj为岩石的残余碎涨系数,某矿测得平均残余碎涨系数为1.025。

2.4 坚硬岩层承受载荷的计算

坚硬岩层承受载荷是指坚硬岩层以上临近的坚硬岩层以下的悬露状态岩层的总重。工作面长度L为定值时,此时的坚硬岩层载荷只与工作面推进长度有关,坚硬岩层载荷的计算公式如下:[10]

(8)

式中:γi为第i层岩层容重;hi为第i层岩层厚度;t为坚硬岩层上方到最近的坚硬岩层之间岩层的层数。

3 最小充填量的确定

3.1 理论分析确定最小充填量

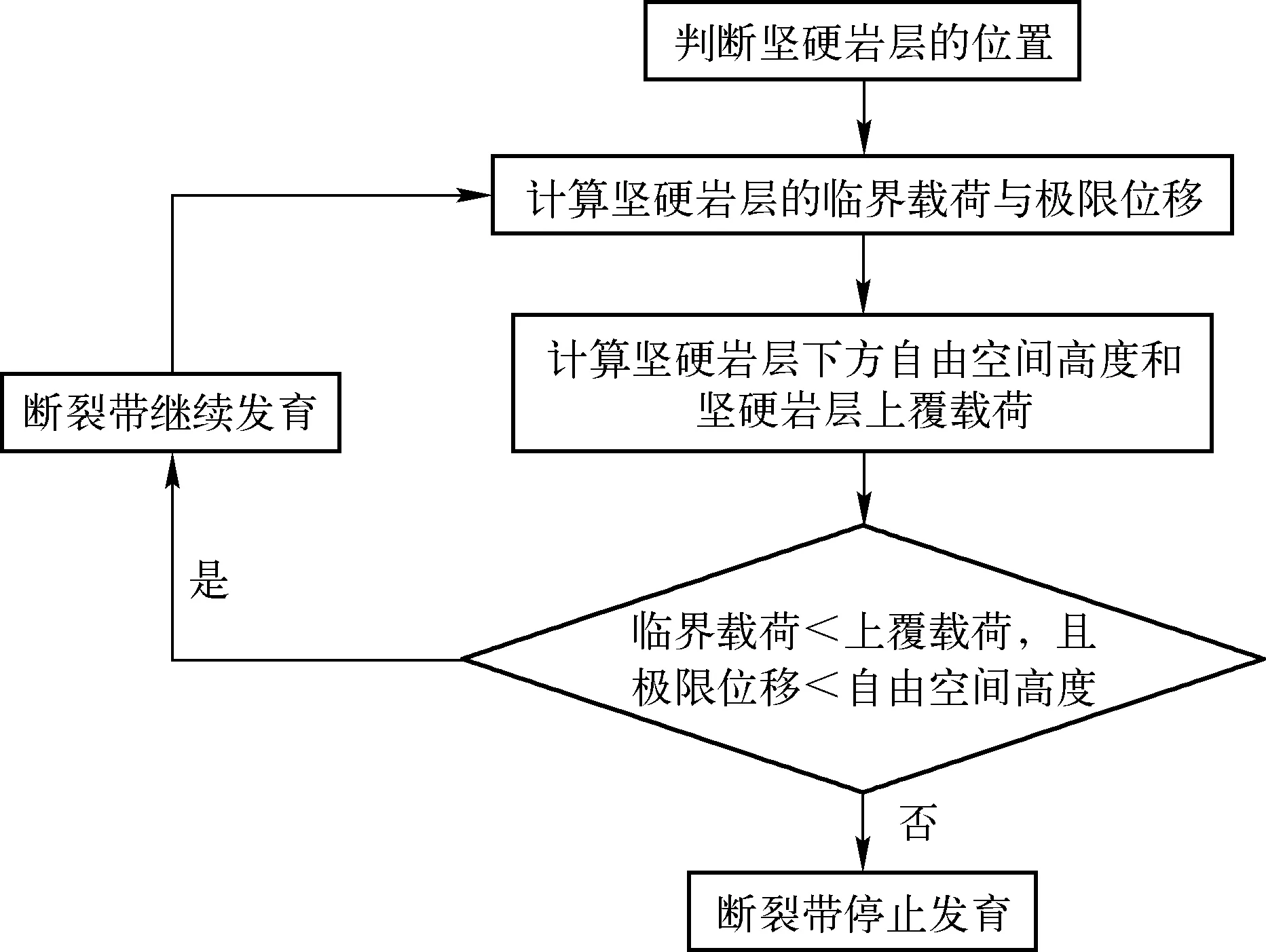

断裂带是否向上发育主要受到坚硬岩层是否断裂的影响,坚硬岩层的极限位移小于自由空间高度,而且极限载荷小于坚硬岩层所承受的载荷时则坚硬岩层发生断裂。由下向上逐层分析每一个坚硬岩层的断裂情况,直到坚硬岩层不断裂,断裂带停止向上发育,具体分析流程见图3。

图3 坚硬岩层断裂分析流程

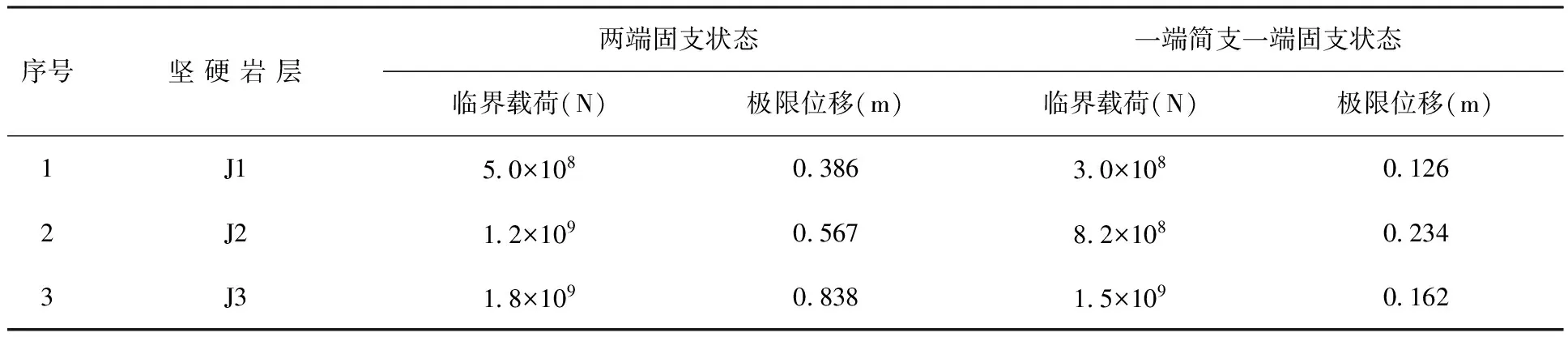

通过图2来分析坚硬岩层断裂过程,由工作面上方的岩层分布和岩石力学参数,得出坚硬岩层分别为距离12煤0.79 m序号19的中粒砂岩J1,距离12煤9.64 m序号13的细粒砂岩J2,距离12煤22.29 m序号8的细粒砂岩J3。将J1、J2和J3坚硬岩层在不同支护状态下的极限值数据列于表2。

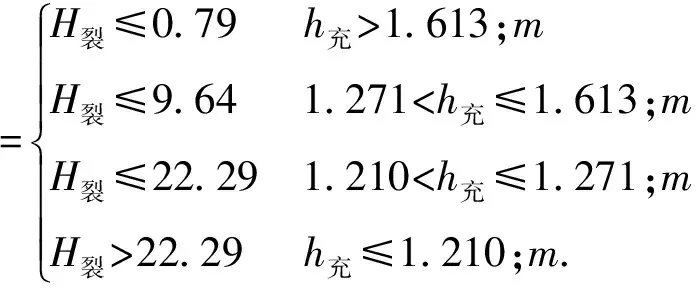

由各个坚硬岩层的层位可知,当J1不断裂时断裂带的高度小于0.79 m,当J2坚硬岩层不断裂时断裂带的高度小于9.64 m,当J3坚硬岩层不断裂时断裂带的高度小于22.29 m。综合分析充填体压缩量、充填高度和采高,得出断裂带高度H裂与充填高度h充之间的关系如式(9)所示:

(9)

表2 各坚硬岩层极限条件

由式(9)可以看出当充填量小于等于1.613 m时J1坚硬岩层断裂,其断裂带高度小于9.64 m。当充填高度小于等于1.271 m时J2坚硬岩层断裂,其断裂带高度可能会激增到22.29 m,这样将会超过设定的最大断裂带高度的极限值12 m,会发生透水危险。考虑现场实践操作可能存在误差等因素,为保证安全,要求充填量最小值1.28 m。

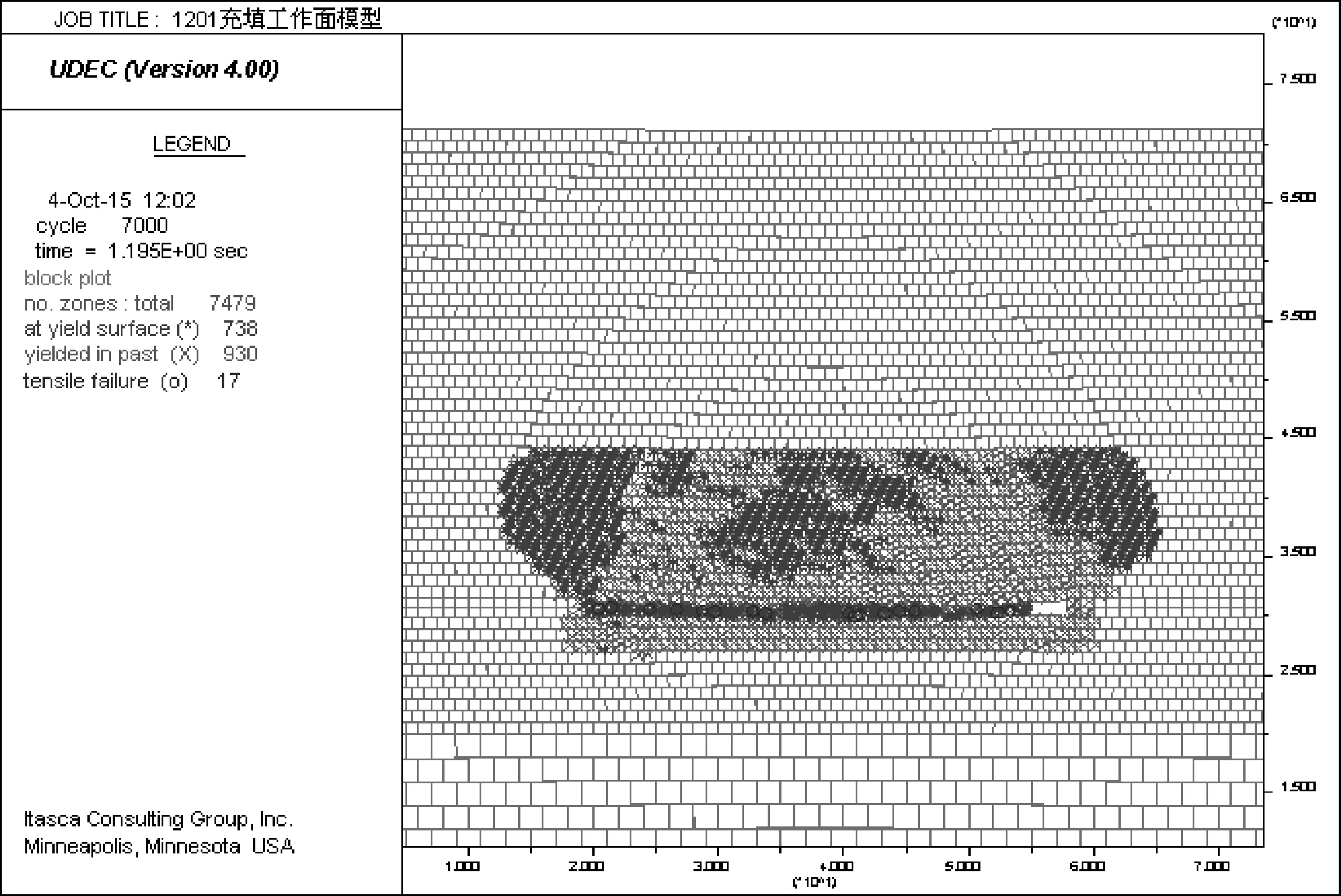

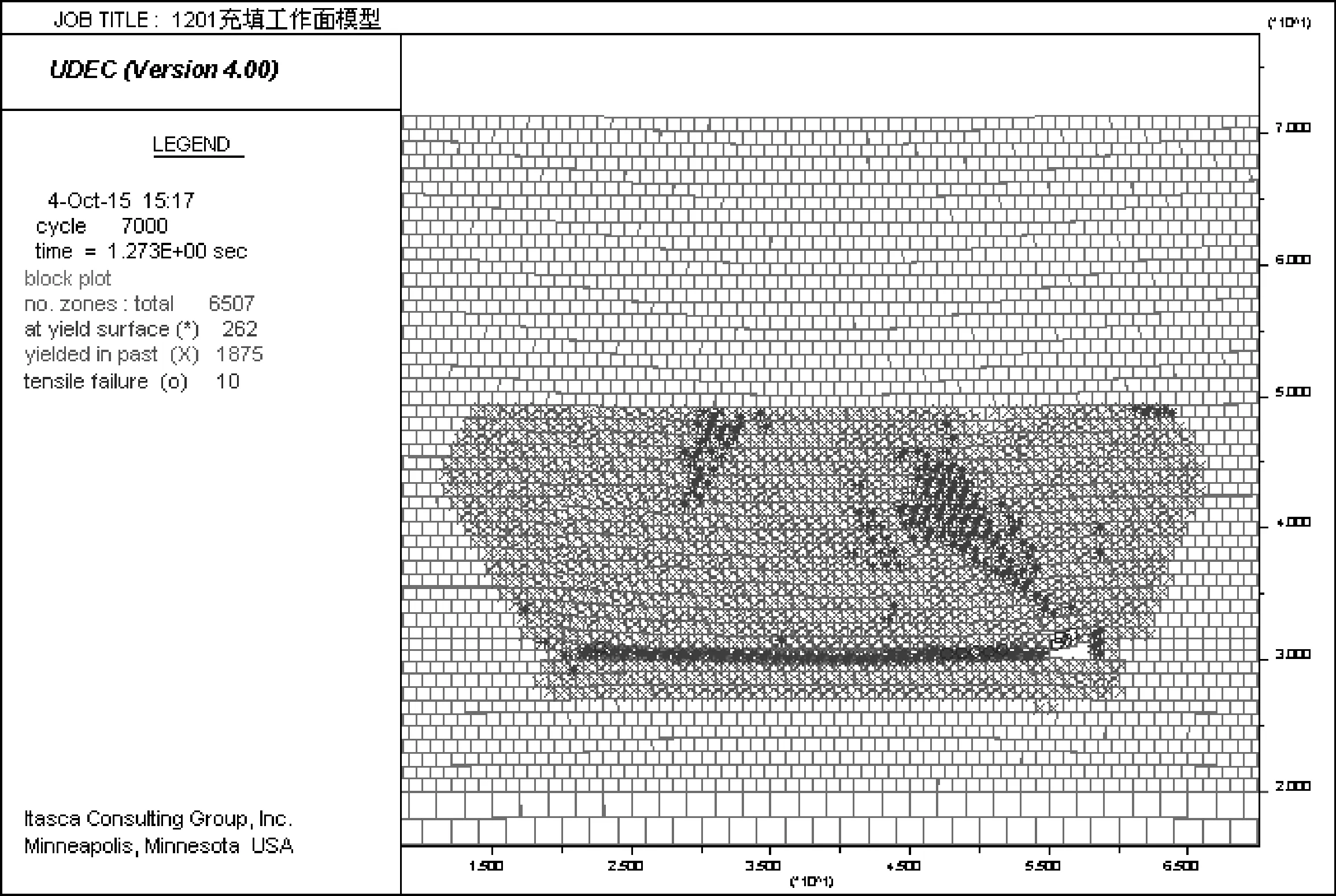

3.2 数值模拟分析确定最小充填量

采用UDEC模拟软件分析1201工作面的在不同充填高度时覆岩的破坏范围,根据表1中的岩层层位和岩石力学参数建立数值模型,模型高度为71.7 m。根据生产的实际情况确定采高为1.7 m,充填体压缩率为3.65%,模型上方加载180 m的自重载荷,左右边界和下部边界限制水平和垂直位移。

在模拟过程中每次向前推进3 m,当下一循环开采结束时,充填前一次开采的3 m,依次类推。模拟的目的是分析不同充填高度对应的断裂带范围,分别模拟了充填高度为1.35 m、1.28 m、1.27 m和1.25 m时覆岩破坏范围。不同充填高度达到充分采动时覆岩断裂带发育高度如图4~图7所示。

图4和图5中充填高度分别为1.35 m和1.28 m此时的断裂带高度为9.8 m,图6中充填体高度为1.27 m此时断裂带高度为12.7 m,图7中充填高度为1.25 m此时的断裂带高度为17.7 m。可以看出充填体高度在1.35~1.28 m之间时断裂带高度稳定在9.8 m,当充填高度降到1.28 m以下时断裂带高度急速增加,当充填高度为1.27 m 时断裂带高度已经为12.7 m,说明此时覆岩的出现了一次大的断裂,综合考虑覆岩岩层位置,确定此时J1坚硬岩层断裂造成断裂带高度急速向上发展。由数值模拟结果可以得出充填量不能小于1.28 m。

通过以上的数值模拟分析和理论分析得出一致的结论,为保证安全生产,要求最小充填量为1.28 m。

图4 充填体1.35 m时断裂带范围

图6 充填体1.27 m时断裂带范围

图7 充填体1.25 m时断裂带范围

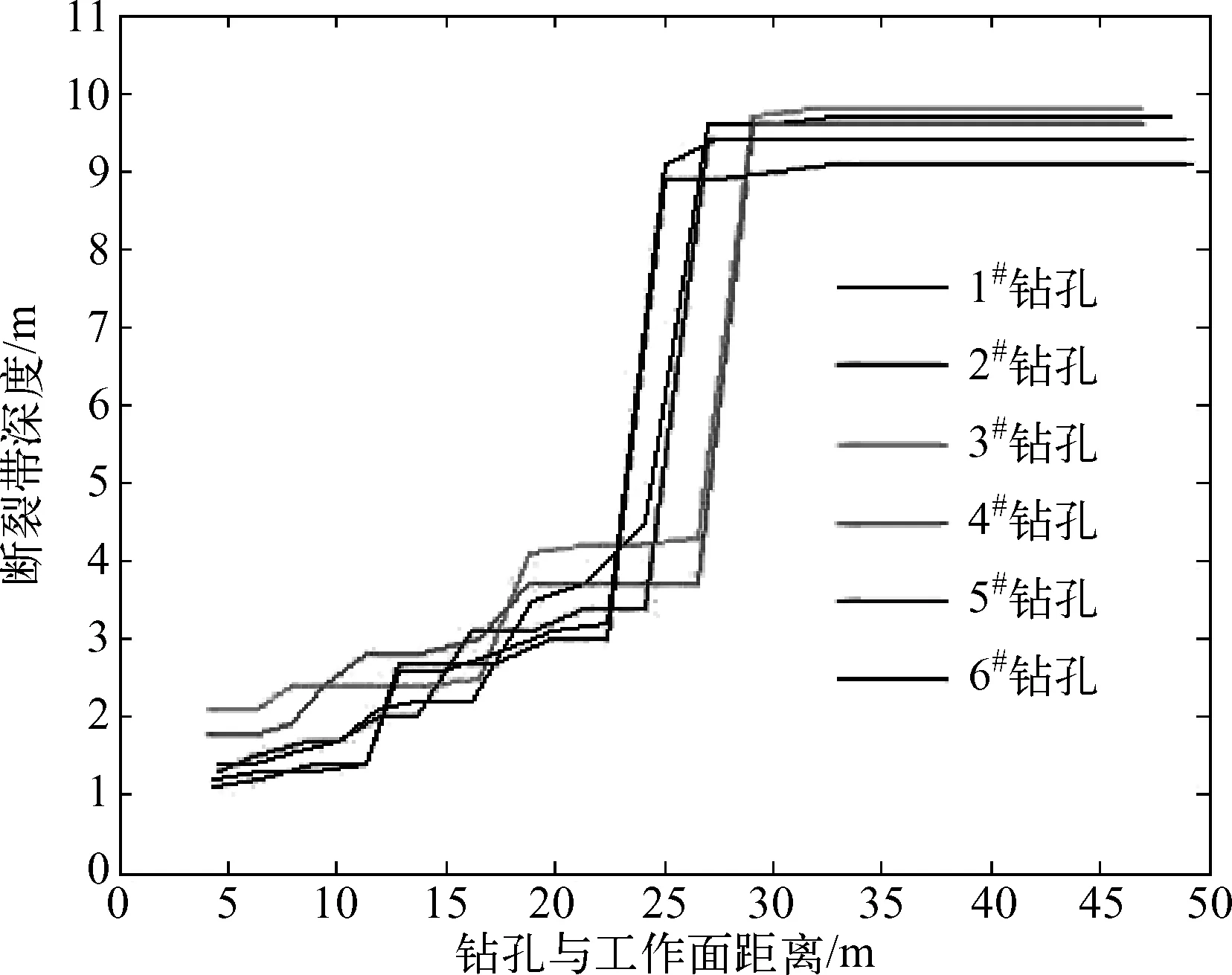

4 导水断裂带探测分析

监测的仪器选择ZXZ20矿用钻孔成像装置,可用于煤层顶板地质构造、煤层赋存、工作面前方断层构造、上覆岩层导水断裂带等的探测。共三组六个探测孔对断裂带的高度进行观测,钻孔都在回顺进行探测。当工作面推进80 m时开始打1号和2号钻孔,1号探测孔和2号探测孔位置在一个断面,1号孔角度为30°,2号孔角度为60°。工作面推进90 m时打3号和4号钻孔,3号探测孔和4号探测孔位置在一个断面,3号孔角度为45°,4号孔角度为75°。当工作面推进105 m时打5号和6号钻孔,5号探测孔和6号探测孔位置在一个断面,5号孔角度为90°,6号孔角度为120°。在工作面推进过程中对每个钻孔进行多次观测,每次记录钻孔观测结果的同时记录下此时钻孔距离工作面的距离,在观测过程中发现每个钻孔位置断裂带稳定不再向上发育停止观测。将整个观测过程中数据绘制成钻孔与工作面距离——断裂带深度关系曲线,如图8所示。从图中可以看出当钻孔距离工作面22~28 m时断裂带会出现突然增高现象,最终断裂带的高度稳定在9.1~9.8 m之间,断裂带的平均高度为9.6 m。

图8 断裂带发育过程

5 结论

(1) 应用板壳理论分析得到充填开采覆岩破坏的主要影响因素为临界载荷和极限位移,得出了覆岩破坏时的条件为覆岩承受的载荷超过临界载荷,并且覆岩下方的活动空间大于极限位移。

(2) 应用板壳理论解释了充填开采覆岩破坏机理和演化过程,在覆岩破坏过程中岩层逐层破坏,断裂带发育高度是跳变过程,而不是连续渐变的过程。

(3) 采用理论分析和数值模拟的方法确定了1201工作面水体下开采的最小充填量为1.28 m,当充填高度大于1.28 m时覆岩的破坏高度将急速增加。现场采用钻探的方法探测了当充填高度为1.28 m时覆岩的破坏高度在9.1 m~9.8 m之间,平均高度为9.6 m。实测、理论分析与数值模拟的结果相互验证,并且从数值模拟结果中可以看出充填开采时断裂带马鞍型并不明显。理论分析的断裂带高度与现场实测和数值模拟的结果高度吻合,说明该方法分析覆岩变形破坏过程准确可行。

[1] 施龙青,辛恒奇,翟培合,等. 大采深条件下导水裂隙带高度计算研究[J]. 中国矿业大学学报,2012(1):37-41.

[2] 胡小娟,李文平,曹丁涛,等. 综采导水裂隙带多因素影响指标研究与高度预计[J]. 煤炭学报,2012(4):613-620.

[3] 张宏伟,朱志洁,霍利杰,等. 特厚煤层综放开采覆岩破坏高度[J]. 煤炭学报,2014(5):816-821.

[4] 缪协兴,陈荣华,白海波. 保水开采隔水关键层的基本概念及力学分析[J]. 煤炭学报,2007(6):561-564.

[5] 李剑. 含水层下矸石充填采煤覆岩导水裂隙演化机理及控制研究[D].徐州:中国矿业大学,2013.

[6] 王志刚. 覆岩主关键层对导水裂隙演化影响的研究[D].徐州:中国矿业大学,2008.

[7] 许家林,朱卫兵,王晓振. 基于关键层位置的导水裂隙带高度预计方法[J]. 煤炭学报,2012(5):762-769.

[8] 许家林,王晓振,刘文涛,等. 覆岩主关键层位置对导水裂隙带高度的影响[J]. 岩石力学与工程学报,2009(2):380-385.

[9] 刘泉声,张伟,卢兴利,等. 断层破碎带大断面巷道的安全监控与稳定性分析[J]. 岩石力学与工程学报,2010(10):1954-1962.

[10] 秦洪岩. 西马矿充填开采覆岩变形破坏规律研究[D].阜新:辽宁工程技术大学,2016.