数控加工中心加工发动机缸体水套划伤解决方案

2017-03-19鲁文章

韩 伟 陆 勇 鲁文章

(安徽华菱星马汽车股份有限公司)

1 加工问题描述

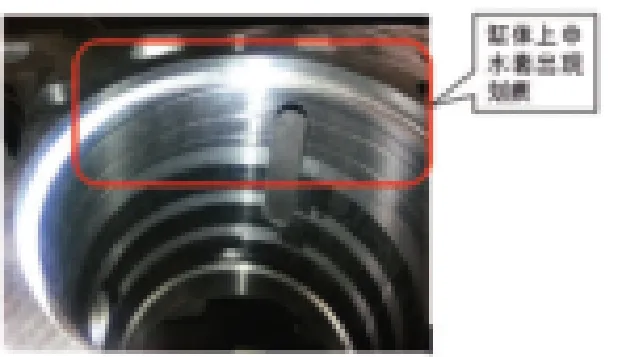

图1 发动机缸体水套上曾出现很深的螺纹状划痕

我(本文第一作者)所在的发动机气缸体机加装配线隶属于华菱星马集团汉马动力有限公司机加车间。该线一次规划分期实施。项目一期投资1.2亿元,引进了10台德国海勒(HELLER)公司的加工中心,组成了一条高精度、高稳定性的全自动柔性生产线。该生产线采用全自动化桁架机械手上料,可实现2个系列多个品种气缸盖的自动识别和共线生产,设备安装和机床调试均由德国技术人员进行,我们主要进行现场的辅助工作。随着德国技术人员调试完毕之后的撤离,我们进入了生产阶段;但在生产过程中出现了一个现象,即生产线上工序号为OP110的MCH400D精加工机床加工的发动机缸体的水套上出现了很深的螺纹状划痕(图1)。针对此现象,经有关部门决定,暂停生产,进行立项解决,以免对生产造成过多影响。

2 加工问题分析

对于水套上出现的划痕问题,根据加工信息和现场操作人员的反馈,我们与现场技术人员一起对同类型的问题进行比较和研究,查阅了同期杂志上的相关问题,经过现场会议商量,估计出现这种情况的原因可能有以下几点:

(1)机床刀具更换过程中数据覆盖(刀具芯片数据读取);

(2)加工程序的修改(相关运动刀具的加工程序);

(3)刀具本身的结构问题;

(4)机床主轴内部的U轴传动电机故障。

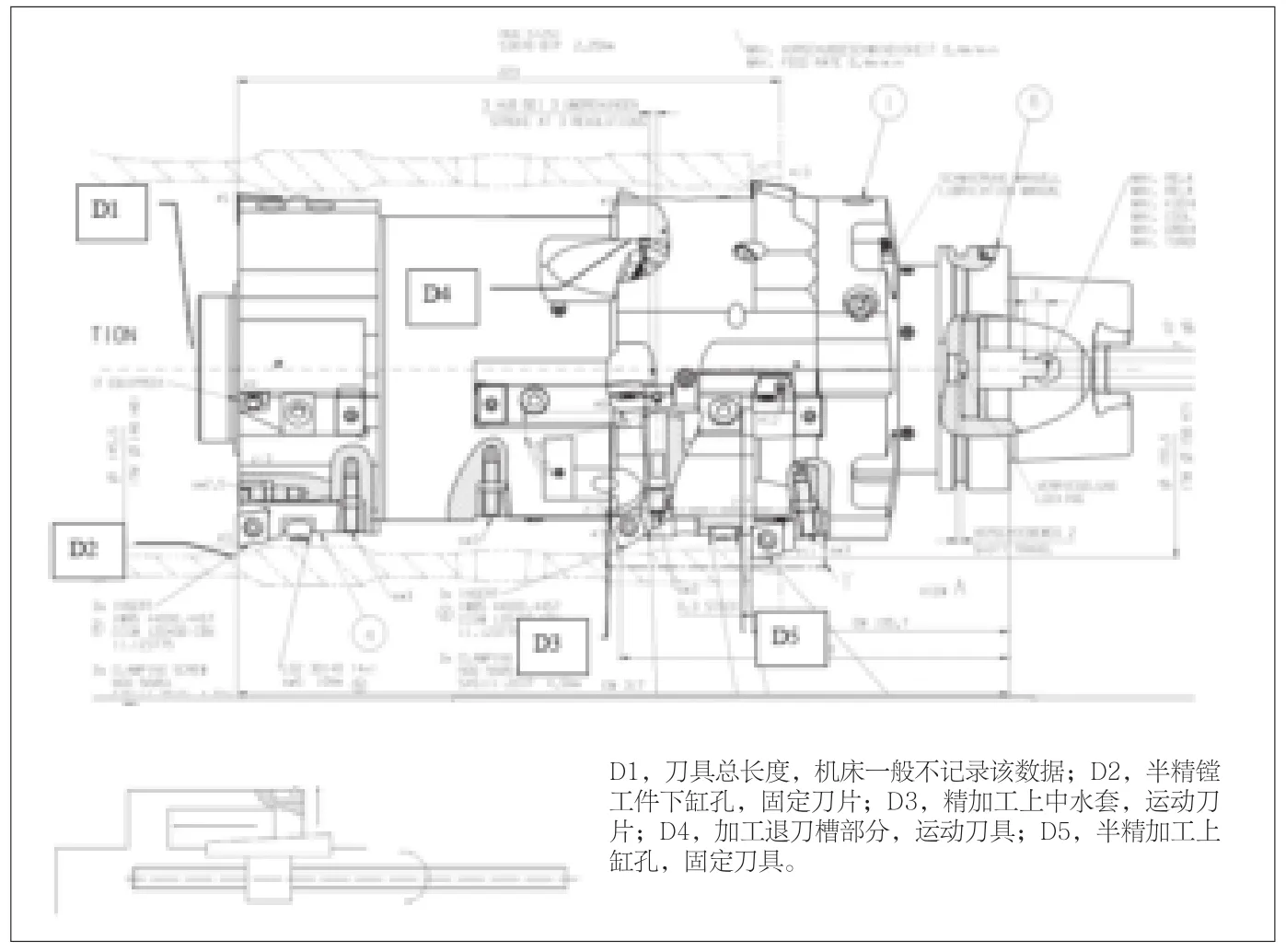

3 分析、检查刀具结构

该刀具为德国高麦特公司生产的运动刀具。针对此刀具,我们特意请教了高麦特方面的蒋工(高麦特刀具工程师),他提供了该刀具的内部结构和传动原理(如图2)。我们对刀具结构进行了分析。

图2 刀具传动原理简图

该刀具加工方式为UF轴旋转驱动,传动U轴楔块移动,带动图2中的刀片位置进行加工;但该刀具是通过UF轴的旋转,带动对应刀刃号为D3、D4进行加工,也就是说顺时针转动带动D4加工退刀槽,逆时针转动则带动D3刀刃进行上中水套加工。于是,我们在机床上将该刀具调出来,使用“CS_D(4);M21 M123;S1200 M3;G0 U=-1.6(D3调用);G4F0.5;U=7.25(D4调用);G4F0.5;U=0;M9;M30”进行刀具程序检查,发现该刀具在运行过程中处于正常,D3、D4的刀刃均能顺利伸出和收回,所以排除了刀具结构故障问题。

4 检查刀具芯片参数,核对加工参数

我们针对以上问题制定了第2套方案:对机床加工的发动机缸体结构进行分析(加工结构如图3)。

上缸孔直径158mm;上水套直径148mm;中水套直径148.6mm。

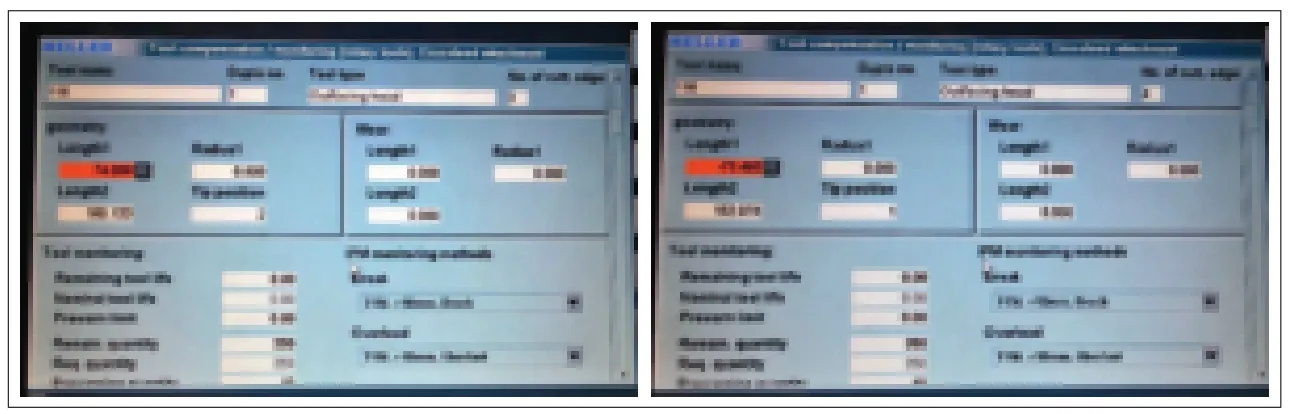

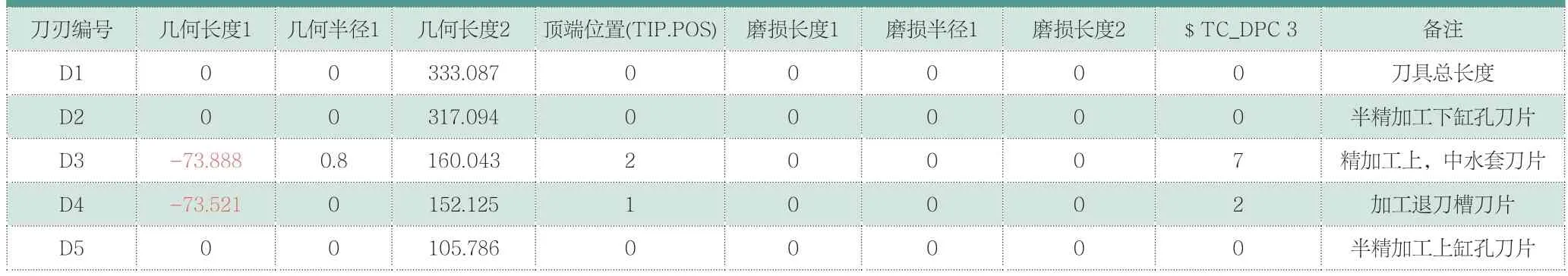

再对加工该位置的加工参数进行分析。该刀具为运动刀具,刀具内部存在U轴和UF轴。我们先从刀具本身的参数下手。根据现场操作人员的反馈,该刀具为新刀具,由刀具室拿到生产线上进行加工,之前没有进行过加工,于是我们对刀具室写入刀具芯片的数据(如图4)和机床原始数据进行比对(如表1),发现刀具芯片上对应的数据与机床原始数据没有改变。

根据现场数据核对,刀具相关刀刃上的数据参数(芯片数据)和机床中记忆的相关参数完全相符(正负号区别代表了刀具的运动方向),那么这就表示,在机床芯片读取上已经成功地将刀具的数据覆盖进了机床的刀具库,排除了芯片读取上的错误。

5 程序检查,分析加工过程,修改程序

排除了刀具结构故障后,我们陷入了思索,并查询了很多相关资料和文献,到底是什么原因导致了缸孔划伤现象;这时德国公司技术人员提出,是不是机床程序方面出现的错误,虽然程序是固定的,但也不排除刀具更换之后出现新的问题。于是,我们进入机床的加工程序界面,将该部位的程序调出来,如下:

N7010 LABEL_T116:

N7020 G18

N7030 G0 G153 U0

N7040 CS_D(4)

N7050 CS_U_SLIDE(1) ;(achstausch und G18, ca_x=xposition, x=durchmesserprogr.)

N7060 G96 ;mm/rev

图3 发动机缸体加工结构

图4 刀具芯片数据

表1 刀具芯片中的数据和机床原始数据进行比对(T116)

N7070 LIMS=1300(主轴限速)

N7080 S345

N7090 DIAMON ;(durchmesserprogr.)(直径打开)

N7100 MSG("OP"< N7110 G0 G54 X146.92 D4 N7120 G0 Z=544.75+1 D1 ;vor WST N7130 G1 Z=(544.75-1.1) F26 D4;vorpos N7140 G1 X154.00 F=1.0 ;vorposition N7150 G1 G9 X160.45 F=0.4*0.5 ;schieber ausfahren Einstich F=0.5*0.5 N7160 G0 X146.92 ;schieber Einstich zurueck N7170 DIAMOF N7180 CS_U_SLIDE(0) N7190 G95 N7200 MSG("OP"< N7210 G0 G153 U0 N7220 CS_D(3) N7230 CS_U_SLIDE(1) ;(achstausch und G18, ca_x=xposition, x=durchmesserprogr.) N7240 G95 ;mm/rev N7250 DIAMON ;(durchmesserprogr.) N7260 G0 X=(148) Z=(544.75-9) D3 ;anstellen f.kopieren D148.0 N7270 G1 G41 F0.48 S1000 ; S1202 ORIG;anfahren D148.0 mit SRK N7280 G1 Z=(544.75-17) ;Startpunkt Radius R5 N7290 G3 X148.6 Z=(544.75-17-1.706) I-4.7 K-1.706 ;radius R5 auf D148.6 N7300 G1 G9 Z=(544.75-11.7) D5 ;Z-pos. D155.5 N7310 G0 G40 X=(148-0.5) D3;abheben von Kontur N7320 DO $R468=LV_RE_ENT N7330 G0 Z=(544.75+10) D1 S750 ; OLD G1 F5 N7340 G94 N7350 DIAMOF N7360 CS_U_SLIDE(0) N7370 G17 N7380 ENDLABEL: 以上为该加工程序的基本结构。按照HELLER工程师的意见,我们首先将刀具参数中的D3和D4的刀具补偿值进行整体修改(如表2),将该参数全部设定为正值,然后将程序修改为如下: N7220 CS_D(3) N7230 CS_U_SLIDE(1) ;(achstausch und G18, ca_x=xposition, x=durchmesserprogr.) N7240 G95 ;mm/rev N7250 DIAMON ;(durchmesserprogr.) N7260 G0 X=(148) Z=(544.75-9) D3;anstellen f. kopieren D148.0 (着色处更改为:G0 X=(-148)Z=(544.75-9) D3;) N7270 G1 G41 o F0.48 S1000;S1202 ORIG;anfahren D148.0 mit SRK (着色处更改为:G1 G41 X-148 F0.48 S1000) N7280 G1 Z=(544.75-17) ;Startpunkt Radius R5 N7290 G3 X148.6 Z=(544.75-17-1.706) I-4.7 K-1.706;radius R5 auf D148.6 (着色处更改为:G3 X=IC(0.6) Z=(544.75-17-1.706) I-4.7 K-1.706;) N7300 G1 G9 Z=(544.75-11.7) D5 ;Z-pos. D155.5 N7310 G0 G40 X=(148-0.5) D3;abheben vonKontur (着色处更改为:G0 G40 X=IC(-0.9) D3;) 表2 对D3和D4的刀具补偿值进行整体修改 N7320 DO $R468=LV_RE_ENT N7330 G0 Z=(544.75+10) D1 S750 ; OLD G1 F5 N7340 G94 N7350 DIAMOF N7360 CS_U_SLIDE(0) N7370 G17 N7380 ENDLABEL: 吊入新的工件进行加工,机床顺利完成加工,证明程序结构上修改是没有问题的;但实际加工还是存在划痕,但这次的划痕相对上次的划痕比较浅、比较细。针对此种情况,我们分析,原始的划痕主要是由于D4刀刃没有回到位置导致,而这次的划痕是由于D3刀刃没有回到位置导致,那么,我们的主要问题就集中到了下面这段程序上: N7310 G0 G40 X=(148-0.5) D3;abheben von Kontur 根据以上2次加工,我们总结出一个规律,那就是:如果更改为 X=IC(-0.9),则上水套出现划痕(D3造成);如果更改为 X=IC(-1.3),则出现初始状态大划痕(D4造成)。 根据之前的试验情况,我们基本的设定如下: N7310 G0 G40 X=(148-0.5) D3;abheben von Kontur(着色处更改为:G0 G40 X=IC(-1.0) D3;) 将程序修改之后再进行新工件的加工,加工结果出来后,刀纹消失。从目前看该问题已经解决。 经综合考虑,该刀具采用这种方案,刀片损坏或者刀具更换后必须在重新试验出新数据后修改程序,这样很麻烦。为了使该问题得到更加完善的解决,我们特地请教了德国方面的专家。德国专家分析之后,反馈如下: N7390 CS_D(3) N7400 CS_U_SLIDE(1) ;(change axis and G18, ca_x=xposition, x=diameterprogr.) N7410 G95 ;mm/rev N7420 DIAMON ;(diameterprogr.) N7430 G0 X=(148) Z=(544.75-9) D3 ;positioning f.copy D148.0 N7440 G1 G41 X148 F0.48 S1000 ;positioning D148.0 with cutting tip compensation N7450 G1 Z=(544.75-17) ;Startpoint radius R5 N7460 G3 X=148.6 Z=(544.75-17-1.706) I=-4.7 K=-1.706 ;radius R5 to D148.6 N7470 G1 G9 Z=(544.75-11.7) D5 ;Z-pos. D155.5 N7480 G40 N7490 DO $R468=LV_RE_ENT N7500 G94 N7510 DIAMOF N7520 CS_U_SLIDE(0) N7530 G0 G153 U0 ;back to home position N7540 G0 Z=(544.75+10) D1 S750 N7550 G17 N7560 ENDLABEL: 根据德国公司反馈的程序,待刀具加工完成后,不用G0 G40 X=IC(-1.0)指令将刀具退回到专门位置,而是采用G0 G153 U0 指令将刀具的U轴直接回到零位,这样从根本上解决了刀具更换问题。试验表明,该处修改效果确实如此,同时在互换性上有了更好保证。 在此,我们非常感谢现场技术人员及德国HELLER公司技术人员对此次问题解决的支持,这一过程对我本人(本文第一作者)也有很大提升。随着生产的继续,难免会出现加工上的问题,为此对机床程序和刀具结构的分析是数控加工中必不可少的,这就需要我们从多方面去学习和掌握解决方法。尽管这方面会有专业技术人员来进行,但作为数控加工中心一名合格的操作人员,这些还是必须会的东西。在以后的加工过程中,当可能出现加工有规律形状和与尺寸不同的新型工件时,只需对部分程序更改和更换,而不用对整个新工件的加工编制一个程序,这将大幅节省工时;同时机床执行这类程序时所要求的运行条件或更加轻松、反应更迅速,继而大大提高加工效率,充分发挥数控机床的性能。 [1] 陈海舟,数控铣削加工宏程序及应用实例。机械工业出版社,2006。 [2] 穆国岩,数控机床编程与操作。机械工业出版社,2007。 [3] 宴初宏,实用数控加工程序编制技术。上海科学技术出版社,2008。 [4] 宋正,数控机床编程与操作。中国劳动社会保障出版社,2009。 [5] 陈海舟,数控铣削加工宏程序及应用。机械工业出版社,2008。 [6] 陈洪涛,数控加工工艺与编程。高等教育出版社,2005。

6 程序优化,问题排除

7 总结