轮胎物流自动化系统的设计与应用

2017-03-18姜华强

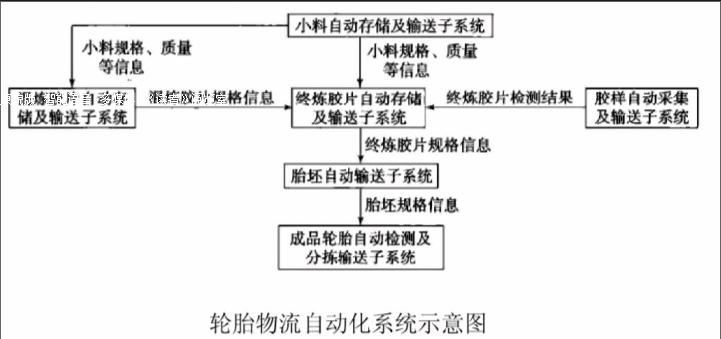

姜华强

摘 要:结合当前轮胎制造企业中的物流输送实际,本文探讨论轮胎制造企业自动化物流系统的设计与应用中的环节问题,包括自动导引圆弧、制造执行系统、滚子链传送等,从物流规划的、生产信息继承、库位分配等分析自动化物流设计在轮胎企业中的运用,均有详细的设计与应用方面的阐述,期待为轮胎生产物流自动化的实现,降低轮胎制造企业生产成本等具有重要意义。

关键词:轮胎企业;物流自动化;设计与应用

1、轮胎生产物流自动化特点

1.1传统的轮胎物流依靠人工管理,主要集中在物流转运、投放、监察等方面,基本需要依靠人工作业,缺少机器操作的自动化系统的技术支持。应用轮胎自动化物流系统,就可以达到减少人工,提升质量的目的。

1.2轮胎物流自动化的特点:提高轮胎生产厂房的自动化空间,合理布局厂房规划;简化物流程序,减少人工管理,提高物流效率;降低人工成本和运输量;对物料进行实时监控和追朔。

2、轮胎生产物流自动化应用

2.1自动化物流的原材料存储和输送包含了搬运、混炼胶输送、立体仓库自动化系统、导引运输等的自动化。原材料运输和密炼车间的物料全部实现自动化供应,整个自动化输送通过AGV实现,例如天然橡胶快的搬运是通过机器人完成到立体仓库的存储。

2.2终炼胶存储与输送的自动化设计使用立体仓库进行存放,实现自动存储、出入库和盘点作业等作业,实现终炼胶与车间的物料转运,精确控制物料进出,降低人工劳动强度[1]。

2.3胶样的自动化取样和输送系统、接受装置等,实现了瞬间收取、自动输送等。将胶样实现采集、送检的自动化,省去了人工取放和开合的工作,物流自动化系统对发放、接受、存放的过程实现信息跟踪,记录整体系统的循环,简化自动化系统操作流程。采用可编程控制技术控制电气系统,考虑人机交互,提升安全连锁、保险、报警系统的功能。

2.4半成品的存放,运用AGV(物流运输、柔性生产的关键设备)在自动化物流仓储中的关键作用,对半成品轮胎实现个性化生产,采取货架式存储方式,帮助仓库内的轮胎从半成品工装编程统一模式的一体化结构。AGV还可以解决立体仓库与压延车间的工序、生产线之间的物流的衔接环节。向成型车间输送半成品、空车的回收,由MES向终炼胶立体仓库发送胶料信息指令,讲指令通过AGV进行调配,输送到托盘胶盘等读取RFID性信息,进行胶料规格的校验和配送后,讲空托盘回收并运送到立体仓库进行接驳。

整个自动化流程减少了人员和设备的运用,利用MES、AGV、MAX、等系统实现了半成品的配送和存储,采用自动化供应和信息管理节省了存储面积和时间,实现了半成品配送和存储的全程自动化监控和管理。

2.5成型的自动化物流是根据轮胎企业的现状,采用单向循环链式的滚子结构,包括单向循环滚子链、提升机、机械手等,各种半成品通过成型机的自动胡啊系统运送到指定位置,将物料的辅助车架运回车间车架的集散地,成型后的轮胎坯经过提升机运输到孙环滚子链后,再运到喷涂机械手处,形成了立體仓库或者龙门库,将轮胎存储环节统一纳入到计算机管理系统中,按照工序的要求。通过AGV实现系统地额自动化控制,运输中的自动化控制系统占用的面积不大。自动化系统将单层循环滚子链的堆放和输送在成型区域进行自动化输送,结构简单,操作简介,方便维护。循环滚子链和倍速链的循环工艺很简洁,采用链条传送机进行胎坯的输送,设备的维护要求不高,稳定性较强,输送中需要对胎坯进行保护,没有人工参与,降低了损伤胎坯的概率[2]。

2.6硫化的物流自动化运输形式,采用AGV将胎坯从龙门库运送到硫化区域进行环形输送,MES控制完成环形输送滚到、滑线配电的组成,设置有检修岔道和平台。AGV对胎坯货架实行的输送可以进行多个操作,方式灵活,不需要输送机等固定设施,采用环性机械手,一次可以携带两个胎坯向硫化机配送胎坯,这种方法自动化物流系统成本低,设备精度强,使用可靠,可以实现单向循环,不存在机械手空载运动,而且可以根据生产运输需要增加机械手的数量并进行配置,安全性能好。

2.7成品轮胎的分拣通过轮胎输送的过程进行应急区域的设置,包括对轮胎输送的换存量的输送等,设置成品轮胎的分拣输送等的自动修边等的无人化操作,根据轮胎制造的需求,实现从存储到调度、跟踪、监控的高度自动化。检测后的轮胎经过输送带进入仓库后,自动进行规格和等级的拼装,最后进入立体仓库后,实现自动输出。

2.8电气控制系统的自动化物流输送,是由轮胎企业资源规划系统、电子商务系统等组成,MES作为信息操控的中心环节,通过RFID实现炼胶、压延等的信息跟踪,产品的成型、硫化、分拣等的管理通过条码完成。整个自动化系统中生产和管理结合,产品质量得到管理和提升,生产计划得到跟踪和处理。所有生产的信息得到了集成。

MES采用的是对象技术,集成了生产调度、跟踪、质量管控、故障的分析和报告等有关管理的全过程的网路联结以及数据库自动化采集、分析、整理。并且,物流部门还可以对生产车间提供生产工艺的信息服务,对轮胎生产实现全周期的信息化管理。采用多层次的物料追朔系统,对较多的轮胎产品实现产品设计,具有应急处理、扩展性、兼容的设计要素。

3、物流自动化优势

3.1物流自动化系统节约了人工成本,提高了自动化输送的安全系数,为轮胎企业智能工厂的理念增添了技术力量。

3.2自动化物流系统节省生产用地,对于传统的堆放形式予以了改观。

3.3采用配套工具和工装的自动化系统,减少了运输工具和工装的成本支出。

3.4自动化物流系统有效管理产品生产,减少了人工管理中合格率偏低,质量稳定性差的问题。使得产品的均一性得到了保证,尤其是成型和硫化的过程中,由于人为因素(装车、推车、卸车)对轮胎的损坏现象得到了改善[2]。

3.5提升轮胎企业生产效率的企业的现代化建设的效率,通过全过程的自动化控制,对后台管理的程序和人员的监控运转等,实现合理安排和调整,保证产生工段的高效和合理。

结语:

轮胎物流自动化的实现帮助企业物流和生产质量得到提高,生产物流系统的自动化和信息化的程度有待提高,以减轻人工的成本,实现物料输送的自动化和智能化的管理,最终提高原材料的准确供应,管理的现代化,推动轮胎制造产业的升级和改造进入真正的的工业4.0时代,实现中国制造2025的伟大梦想。

参考文献:

[1] 施政敏,吕炜帅.轮胎物流自动化系统的设计与应用[J].轮胎工业,2016,36(2):110-114.

[2] 安琪.日本东洋轮胎扩大北美轮胎产能[J].橡胶科技,2013,(10):59-59.

[3] 夏金芳.全钢子午线轮胎自动输送系统的设计与研究[J].青岛科技大学,2013.