基于DEFORM-3D挤压成形工艺方案优化

2017-03-17韦丽君库国辉

韦丽君, 库国辉

(长春工业大学 机电工程学院, 吉林 长春 130012)

0 引 言

在科技高速发展的今天,由于铝型材质量轻、耐腐蚀性好等自身特点,越来越受到各行各业的欢迎。在建筑业开始的木窗和钢窗已逐渐被铝合金门窗所替代。铝型材门窗与木窗、钢窗不同的是因为它的可变形性能好,可以在产品的表面做氧化处理和电泳处理,使型材表面变得更美观,也可加工成所需要的不同形状、不同规格产品。其次,铝型材具有的防水性能非常好,也可以回收不合格的产品,再加工利用,降低了生产成本[1]。它还具有易运输、施工装卸方便、维护费用低等优良特性,是最理想的轻量化材料。轻量化是现阶段低碳、节能的重要话题,如何用铝材实现轻量化也是科技发展的又一次挑战[2]。在航空航天方面,铝质轻的特点有了明显的体现,大量用铝作为航空航天材料是最理想的选择,还有在交通轨道运输方面,用铝量也在逐年增加,这都是由于铝的自身特点所决定的。

铝在生产过程中分铸造铝件和可变形的挤压铝件,由于需求的产品不同,它们的制造工艺也是不同的。 选择什么样的工艺来生产是我们不可忽视的课题,适合需求产品的工艺可以在提高产品质量的同时缩短生产时间,以达到提高生产效率的目的[3]。人们往往借助于经验的积累和人工实验的方法来判断最合适的工艺方案,这样不仅仅浪费了时间[4],同时也增加了投入成本,科学地运用计算机智能软件是寻求最优工艺方案的重要途径。

1 三维模型的创建

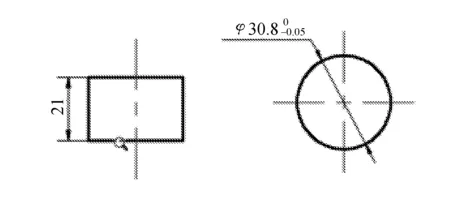

以电动机转子杯为例,用CAD软件画出比较直观的二维图形,如图1所示。

(a) 坯料

(b) 挤压产品

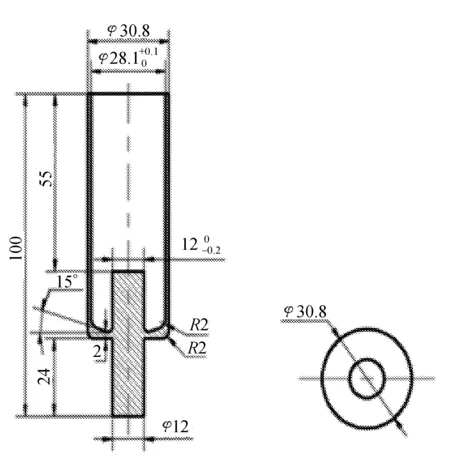

在图1(a)中,可以看到坯料的形状与尺寸的大小,由于坯料的好坏对产品质量的影响非常重要[5],所以选取表面光滑经过光谱仪检测合格的坯料为最佳,在用光谱仪进行检测时,铝棒的首尾两端应去除20 cm,取中间段进行检测。图1(b)是外形尺寸为Φ30.8 mm×100 mm,内孔为Φ28.1 mm×74 mm,内倒角为R2 mm 的挤压产品外形尺寸结构图。

通常所说的挤压是把放在挤压筒里的毛坯材料在施加外力的情况下,发生塑性变形,得到的形状满足所需要的状态。UG是功能比较强大的三维绘图软件,自问世以来一直深受广大科研工作者的喜爱,所涉及的领域非常广泛,如航空航天、交通运输、机械工程等方面,尤其是模具开发和模具设计方面,根据零件的二维CAD图,用UG软件画三维实体模型,如图2所示。

图2 挤压结构三维图

2 DEFORM数值模拟前处理

DEFORM有限元仿真软件是集材料设置、边界条件、摩擦接触于一体,广泛运用于大型金属塑性成形过程模拟和热处理工艺过程模拟分析[6]。

DEFROM-3D软件前处理的基本流程大致可分为6步:

1)打开软件进入前处理模式;

2)设置模拟环境,通常以国际单位为准;

3)把新建好的名称保存到新建目录里;

4)把已经画好的三维模型导入软件中;

5)进行前处理设置,主要包括材料的选择、网格的划分、温度的设置、模拟步长的设置、体积补偿的设置等;

6)确认没有错误后提交运算。

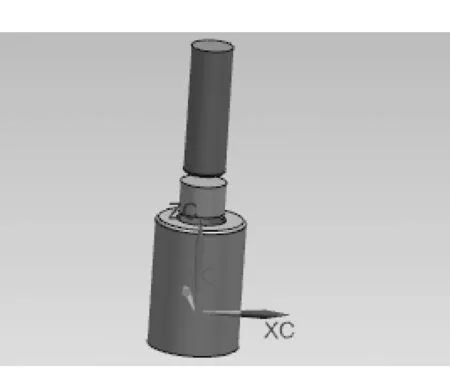

由于DEFORM-3D软件系统没有绘制三维实体模型的功能,所以在进入模拟前,要先在UG软件中完成三维结构图,再导出被DEFORM-3D塑性成形软件所识别的STL格式[7](DEFROM-3D软件能够识别多种格式,比如STL、UNV、PDA、AMG,我们这次取其中一种STL格式),因为我们所设计的挤压结构三维图形是轴对称的,所以取四分之一来分析,这样会在模拟时大大的节省时间。

DEFORM分析模型如图3所示。

图3 DEFORM分析模型

模拟参数设置如下:

1)模拟的是坯料受挤压变形情况,所以将坯料属性定义为塑性(Plastic),材料为AL1050A,温度设置为450 ℃。

2)模具属性定义为刚性(Rigid),温度设置为400 ℃。

3)挤压速度为10 mm/s。

4)热传导系数为0.4。

5)网格划分是有限元数值模拟过程中极其重要的步骤,网格数量的多少对有限元数值模拟运算的时间和质量有直接影响[8]。一般而言,网格数量越多,模拟的质量越高,但是网格的数量增多,运算的数据量就会变大,从而使运算的时间增加。反之,网格的数量太少,使每个单元体的尺寸增加,单元体之间连接不平整,影响运算质量,在这里我们画5 000个网格[9]。

6)进入Bdry.Cnd窗口,设置边界条件,选择对称面。

7)设置接触关系,生成模具与坯料间的摩擦因子为0.4。

8)挤压行程总步长设置为80步。

9)点击生成按钮,确认无误,生成仿真文件如图4所示,退出前处理窗口,进行模拟。

图4 生成仿真文件

3 DEFORM有限元模型的结果分析

根据有限元方法看DEFORM软件的后处理结果,主要从成形过程的等效应力、等效应变、速度场、坯料损伤、温度场这几个方面来分析。

3.1 成形过程等效应力分析

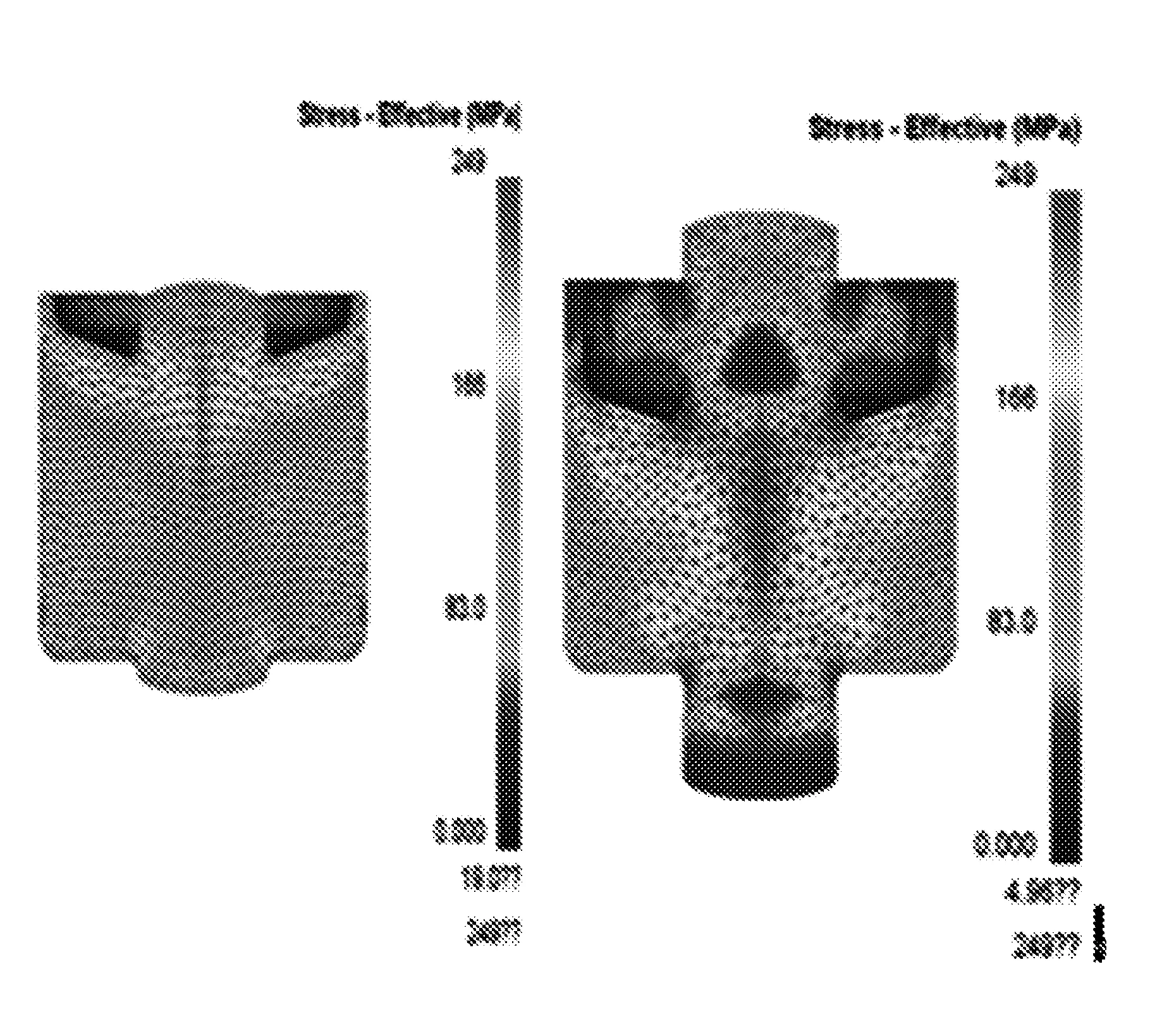

当坯料在挤压筒里受到挤压杆的推进作用,坯料逐渐受力变形,在DEFROM塑性成形仿真软件的后处理中可以看到等效应力分布的全过程,如图5所示[10]。

(a) 10步 (b) 30步

(c) 50步 (d) 70步

主要分4步完成,在坯料挤压第10步时所受最大应力为196 MPa(见图5(a));挤压到第30步时最大应力值为247 MPa(见图5(b));挤压到第50步时应力值无明显变化(见图5(c))[11];挤压到70步时应力值均无明显的变化(见图5(d))。这说明坯料在挤压成形刚开始阶段,坯料受挤压杆外力的推进作用到接触模具时有个过渡阶段,之后再与模具接触挤压时一直到最后成形终了阶段,应力值分布几乎没有明显变化,确保该产品承载能力在安全范围内。

3.2 成形过程等效应变分析

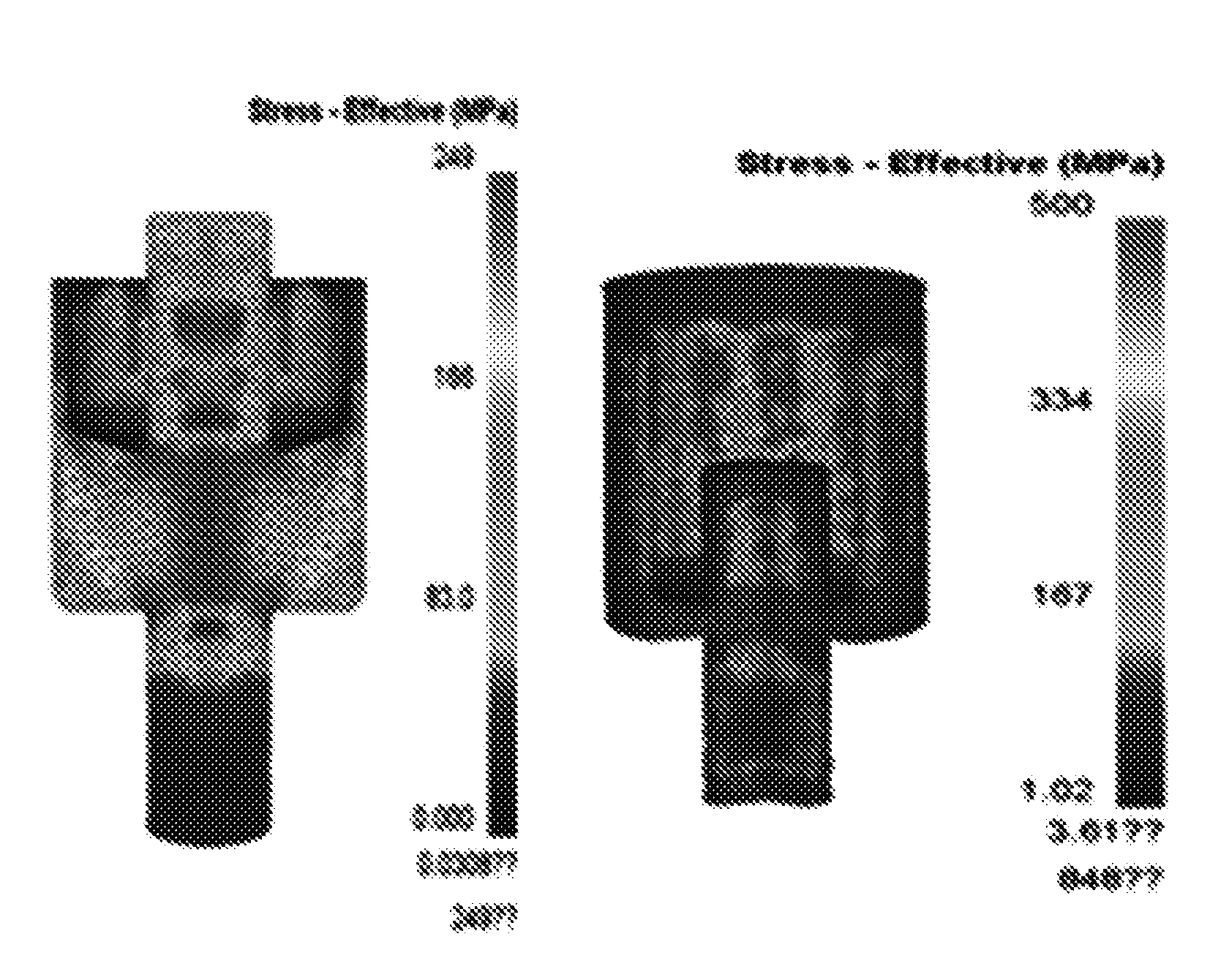

根据后处理结果分析等效应变变化如图6所示。

坯料在最开始被挤压成形阶段的应变变化较小,随后在挤压和反挤压力的作用下稍有些变化,由于坯料在挤压筒内受挤压,会发生一定的塑性变化,所产生的应变值不同,也可以知道,在挤压变形过程中,铝棒(坯料)存在不均匀变形,最后到终了成形阶段基本保持不变[12]。

(a) 10步 (b) 30步

(c) 50步 (d) 70步

3.3 成形过程速度场分析

在挤压成形过程中对速度场进行分析,如图7所示。

(a) 10步 (b) 30步

(c) 50步 (d) 70步

从图7可以看到,此过程分(a)、(b)、(c)、(d)四个坯料变形阶段的复合挤压流动状态和反向挤压流动状态的速度展示情况。不难发现,在最后挤压成形终了阶段,坯料受外力作用首先填充下模具腔的边角部分,之后填充上模具腔的边角部分,最终所得到的工件边角成形和整体成形都比较完整。

3.4 成形过程损伤分析

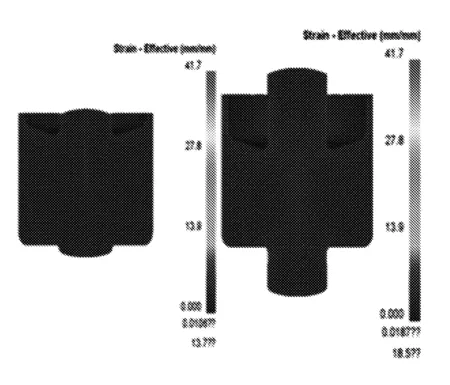

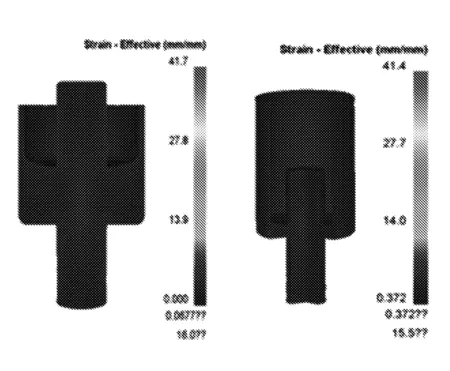

在坯料受挤压成形过程中的损伤值变化如图8所示。

(a) 10步 (b) 30步

(c) 50步 (d) 70步

从图8可以观察到整个挤压过程分(a)、(b)、(c)、(d)四个变化阶段。在挤压前期的第一个阶段受损伤值变化比较小,之后随着挤压过程的推进到第二阶段损伤值有明显的上升趋势,其主要原因是金属与模具工作带的摩擦作用,使金属流速的大小和方向都发生了剧烈的变化,一直保持到第三阶段才刚刚有下降的趋势,挤压成形进行到第四阶段时,损伤值明显慢慢变小[13]。观察全过程的损伤分析可知,从坯料开始被挤压一直到成形终了阶段,受模具工作带摩擦作用的损伤值变化比较明显,因此在模具设计时可增加圆弧R角过渡,这样受损伤值会减小许多。

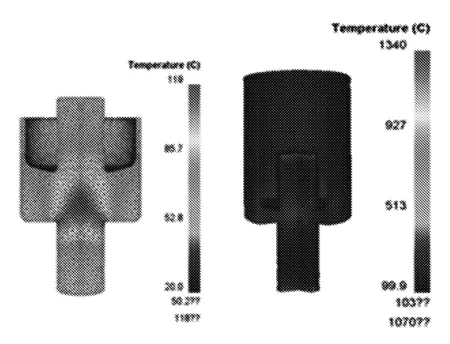

3.5 成形过程温度场分析

在挤压成形过程中,挤压温度对整个工艺流程来说扮演着非常重要的角色,挤压温度过高时,会导致金属的内部组织结构不稳定,使产品表面质量降低,挤压温度过低时,金属抵抗外力的作用比较大,很难挤压。通常情况下,我们认为在挤压的全过程中,坯料通过进模口和出模口这段行程的温度始终保持不变是最理想的挤压方式,这样金属的流速和抗变形能力也始终保持均匀。对挤压成形过程温度场进行分析,如图9所示。

(a) 10步 (b) 30步

(c) 50步 (d) 70步

经过观察可知,由于坯料与挤压筒有一定间隙,模具温度与坯料的初始温度有一定的温度差,所以在成形过程中坯料的上下表面散热比较快,导致坯料在刚开始阶段温度变化较小,到后来由于受挤压的坯料变形加大,产生出能量,对于坯料中间部位没有很好地散发出热量,导致温度升高[14]。同时也受变形速度不同的影响,变形速度越快,受到摩擦作用温度会上升大些,变形速度越慢,同样受摩擦作用温度上升的小一些,所以在挤压刚开始阶段,挤压温度处于稳定状态,到最后阶段有着明显上升趋势[15]。从坯料的塑性观点出发,温度越高,变形越大;温度越低,变形越小;在适当的挤压温度范围内,温度越高,产品成形的效果趋于最佳,观看挤压变形的全过程来说,模拟出的温度场符合温度的变化过程。

4 结 语

通过使用DERFORM-3D有限元模拟软件,对零件的成形工艺方案的挤压过程进行数值模拟,对成形方案的等效应力场、等效应变场、速度场、温度场和成形过程损伤进行分析。由有限元模拟结果分析,从成形过程的应力查看表面受力均匀,无特别的受力点。本次优化的工艺线路保证了产品成形的尺寸精度,又使得成形后的外观变得更好。为产品的批量生产提供了重要的参考依据,减少产品批量生产的报废。综合考虑文中所采用的模拟方案,最终挤压成形工艺路线为:下料→软化→挤压材料终成形。

[1] 刘静安,潘伟津,李伟萍,等.绿色建筑铝合金结构型材的研发及应用[J].轻合金加工技术,2013,41(11):59-63.

[2] 赵义强,张华山,张晓冬,等.航空用铝合金世界专利现状分析[J].长春工业大学学报:自然科学版,2013,34(1):113-120.

[3] 亓国栋.特钢MES系统设计与实现[D].上海:上海交通大学,2014.

[4] 张树林.飞机水平尾翼健康诊断可视化仿真系统研究[D].沈阳:沈阳航空航天大学,2011.

[5] 张冬冬,王勇,任祥,等.6016铝合金变形应变场研究新方法[J].长春工业大学学报:自然科学版,2014,35(2):206-210.

[6] 向阳芷.铝镁双金属等温复合挤压工艺及组织性能研究[D].兰州:兰州理工大学,2016.

[7] 闫丽.铝型材挤压过程数值模拟及模具优化设计[D].沈阳:沈阳工业大学,2007.

[8] 朱雄.异形轴套冷挤压成形数值模拟及工艺优化研究[D].重庆:重庆理工大学,2015.

[9] 姬程程.轴端异型孔的挤压成形研究[D].重庆:重庆理工大学,2013.

[10] 何升立.连续挤压模具及其工艺参数的优化[D].合肥:合肥工业大学,2005.

[11] 陈建彩.NiTiNb形状记忆合金管材挤压成形数值模拟及工艺研究[D].镇江:江苏科技大学,2012.

[12] 郭晓锋,杨合,孙志超,等.三通件多向加载成形热力耦合有限元分析[J].塑性工程学报,2009,16(4):85-90.

[13] 李大乔.7075铝合金瞄准镜座热塑性成形数值模拟及成形工艺研究[D].南京:南京理工大学,2014.

[14] 张智超,张光亮,张涛.爪极热锻模具失效机理的数值模拟与实验研究[J].锻压装备与制造技术,2015,50(3):65-68.

[15] 张华,贺柳操.弧面凸轮等温挤压成形工艺仿真与参数优化[J].时代农机,2015,42(9):58-59.