合成氨装置余热锅炉调节阀选型及应用

2017-03-17马金伟陈满张富张向南杨春天高杰

马金伟,陈满,张富,张向南,杨春天,高杰

合成氨装置余热锅炉调节阀选型及应用

马金伟1,2,陈满1,2,张富1,2,张向南1,2,杨春天1,2,高杰1,2

(1. 甘肃蓝科石化高新装备股份有限公司,甘肃 兰州 730070; 2. 上海蓝滨石化设备有限责任公司,上海 201518)

目前,合成氨装置转化炉余热锅炉旁路调节阀多采用柱塞式调节阀,仅对旁路出口高温工艺气进行调节,存在调节精度差,可调范围小、易失效等问题。针对上述问题提出一种可对高低温工艺气同时进行调节的多通道调节阀,本文对该调节阀从工艺选型、材料选择及执行器选型方面进行叙述,并将其应用于实际生产中。实际应用表明,该调节阀能够满足余热锅炉对工艺气的调节需求,保证了装置长周期安全稳定运行。

余热锅炉;合成氨装置;调节阀;执行器

余热锅炉系指那些利用工业过程中的余热以产生蒸汽的锅炉,其主要设备为锅炉本体和气包,辅助设备有给水预热器和过热器等[1]。余热锅炉工艺气体的进出口温度是余热锅炉控制系统的主要参数。流经余热锅炉的工艺气体,其进出口温度有严格的要求,特别是出口温度超高或超低,不仅对工艺生产有影响,同时对设备管道都是不允许的。出口温度超高,会使设备、管道及密封材料的强度下降,在压力作用下可能发生事故。出口温度偏低,不仅影响后面的工艺生产,同时如果气体中含有腐蚀性成分,气温低于露点,则对材料有腐蚀作用[2]。

合成氨装置其一段、二段转化炉后均设有余热锅炉,且甲烷化器后端也设置有余热锅炉,此类余热锅炉具有以下特点:烟气侧具有中压、高温的特点,而蒸汽侧为高压、中温的特点[3]。因此,该工位余热锅炉通常选用管壳式余热锅炉,管程内为高温反应气,壳程为低温水汽,用于实现高温反应气与其冷却介质进行间接换热,使得水在设备内沸腾气化,回收高温介质中的热能。但是,为保证后续反应的顺利进行,要求流出余热锅炉的反应气温度保持稳定,不能因装置负荷的变化而变化[4]。

目前工艺装置中采用设置设备外部或内部可调节旁路的方法实现高温气体的流量调整,保证余热锅炉工艺气体出口温度的稳定。

采用设备外部旁路管线的方法,管线流通面积较大,使得高温气体流量的调节幅度及精度均能得到有效保证。但旁路管线的规格大,温度高,其整体布置时热膨胀补偿问题难以解决,且处于高温气体环境的大规格调节装置的设计、制造难度大,其运行可靠性也不易保证[5]。

目前较常用的是设备内部设置旁路管线的方法,换热器管束设置轴向中心旁路管,旁路管末端安装调节阀,阀杆及传动机构轴向设置,高温气体的流量通过阀门开度控制,装置结构紧凑。

通常在中心旁路管出口设置1台柱塞式调节阀,通过调节高温气体的流量来实现整个工艺气出口的温度。但由于该类型调节阀仅对热工艺气进行单一调节,调节精度差,调节阀范围小,一般当工艺气流量低于70%设计负荷时,调节性能大幅度下降,对整体工艺气出口温度很难实现精确控制。同时,调节阀杆温度受混合气体控制,其轴向膨胀量与换热器外壁差异较大,调节阀杆对传动结构产生附加的温差应力,相邻连接结构的设计难度大;阀杆长度与出口管箱长度相当,轴向跨度长,其安装、调试难度大,运行可靠性不易保证[6]。

针对上述问题,考虑设备结构紧凑度及经济性的要求,选用内部设置旁路管线的方法,在未经换热的高温工艺气出口(中心管旁路)及经过换热管换热后的低温工艺气出口处均设置蝶阀,对高低温工艺气进行控制,可实现对混合后工艺气温度的精确调节,满足装置各工况下的要求[7]。

本文以实际工程案例为例,从调节阀尺寸选型、阀体及阀芯选材、执行机构的选型等方面对该调节阀进行详细阐述。

1 工况条件确定

调节阀应用工况条件主要包括流体压力1、温度1、阀前后压差△、流量、允许噪音等。

以某项目甲烷化装置余热锅炉设计参数为例进行说明。

表1 基础设计参数

2 调节阀结构设计

该废热锅炉采用内部中心旁路调节装置,装置结构紧凑;旁路及换热管通道出口同时设置阀门,且阀门开度相互排斥,阀门动作时可同时调整换热管及旁路管线的局部阻力系数和流通面积,提高了管程气体出口温度的调节幅度和调节精度;阀杆垂直悬挂于管箱内部,阀杆底端可自由膨胀,阀杆顶端与传动结构的连接仅考虑传递扭矩的要求,无需考虑附加温差应力的影响;阀杆及传动机构位于混合气体出口腔体,其温度受温度较低的混合气体控制,阀门的设计难度小,运行环境的苛刻度小,可靠性好。

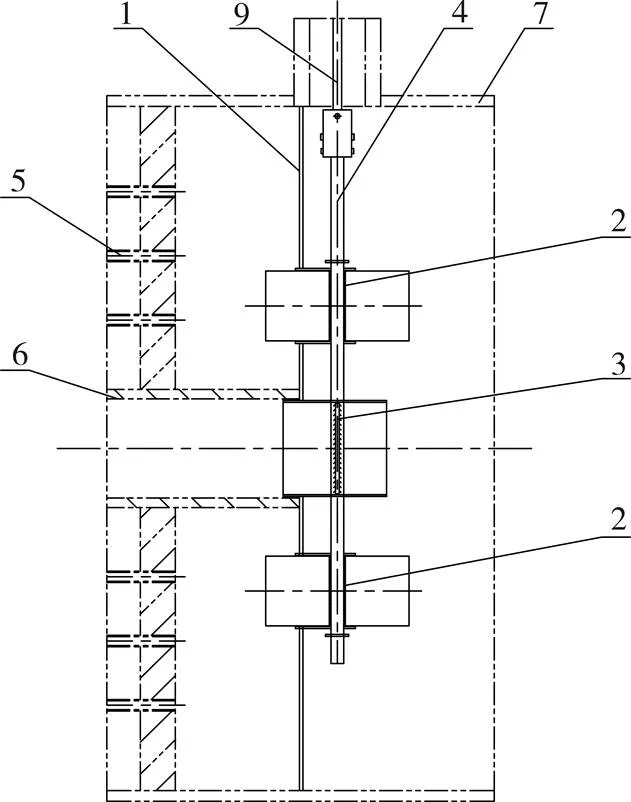

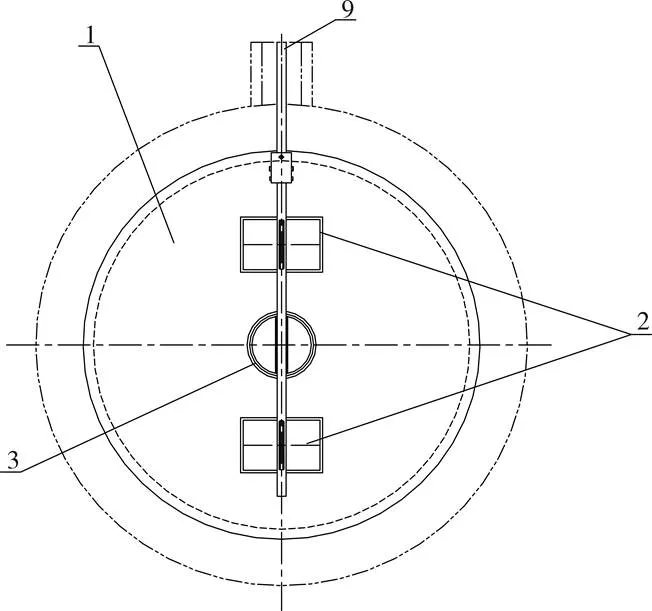

该调节结构如图1-3所示。

图1 调节阀结构图1

图2 调节阀结构图2

图3 调节阀结构图3

1—挡 板;2—换热管阀板;3—中心旁路管阀板;4—传动杆;5—换热管;6—中心旁路管;7—筒体;8—换热管出口端备用通道;9—传动机构

该调节装置主要部件包括挡板、换热管阀板、中心旁路管阀板、传动杆和传动机构。挡板与筒体连接形成换热管出口腔体,与旁路管形成旁路出口腔体,且相互独立;挡板另一侧与筒体形成混合气体出口腔体;换热管阀板与挡板配合形成换热管通道出口,中心旁路管阀板与挡板配合形成旁路管通道出口;换热管阀板、中心旁路管阀板由传动杆联动,且开度相互排斥;根据操作条件的需要,挡板可增设换热管出口端备用通道。

该阀门应用优势:当中心旁路管阀板完全关闭时,换热管阀板完全开启,气体完全通过换热管参与换热,出口气体温度最低;当需调整气体出口温度时,控制传动装置,使与其相连阀板开启并调整至一定开度,同时,与换热管阀板联动且排斥的中心旁路管阀板开度同比例减少,通过上述措施,换热管出口端介质流动的局部阻力系数增加,流通面积减少,旁路管内介质流动的局部阻力系数减小,流通面积扩大,换热管内气体流量减少,旁路管内气体流量增加,出口气体温度相应提高;当换热管阀板完全关闭时,中心旁路管阀板完全开启,气体完全通过旁路管,出口气体温度最高。

3 调节阀结构参数选择

余热锅炉出口烟气调节阀主要原理是通过改变未换热烟气的流量改变出口烟气温度,同时采用互斥阀板式调节阀,阀门开度的大小不仅影响热烟气的流量,同时影响换热后烟气的流量。因此,中心旁路阀板大小及换热管阀板大小将直接影响调节阀的调节能力。

针对该特殊结构调节阀选型计算,主要是计算中心旁路尺寸大小及换热管出口阀板尺寸。

3.1 中心管旁路尺寸选择

余热锅炉中心管旁路管线大小是根据余热锅炉出口烟气温度的设定值计算得出,通过计算各工况下旁路烟气流量与通过换热管烟气流量的比例关系。采用模拟数值分析的方法,设定中心旁路管线尺寸,对不同工况下烟气流量及温度变化进行模拟分析计算,保证烟气出口温度恒定,通过不断优化计算,得到合理的中心管旁路尺寸[8]。

3.2 换热管阀板尺寸选择

烟气经过换热管后温度降低,其降低值由换热管的换热面积决定,该部分烟气温度的高低与工况有关,随进口烟气的温度和流量大小变化而变化。 为保证烟气出口温度恒定,需在换热管出口设置调节阀板,进一步对经过换热管的烟气量进行控制,提高旁路调节的精度和响应速度。

换热管旁路阀设置两块阀板,两块阀板同时动作,步调一致,与中心管阀板形成90°互斥。该阀板尺寸大小选择需考虑通过换热管的烟气量的大小,烟气侧压降的允许值及中心管的大小等参数。

4 阀体材质选择

由于该调节阀的阀板、阀杆等整体均处于烟气中,且由于经过中心旁路的烟气温度几乎未进行换热,温度很高,为保证整个调节阀的稳定运行,不仅需要考虑调节阀材质的耐高温性能,同时还需考虑材料的热膨胀系数。

5 调节阀执行机构选型

余热锅炉中心调节阀主要用于调节余热锅炉出口烟气温度,一般选用自动控制调节,需配置对应的执行机构。常用调节阀执行机构有电动执行器、气动执行器及液压执行器,具体采用何种类型执行器与设备所处现场条件及项目整体规划有关[9]。对于执行器的选型一般考虑以下几个方面:

1)执行器的行程:该调节阀属于角行程调节阀,调节范围为:0~90°;

2)执行器扭矩:扭矩的选择不仅需要考虑驱动调节阀转动所需的扭矩,还需考虑调节阀填料密封在高温环境下对调节阀杆的摩擦力矩。

3)其他因素:选用气动执行器时,通常选用气动活塞式执行结构,且其作用方式为气开式[10]。

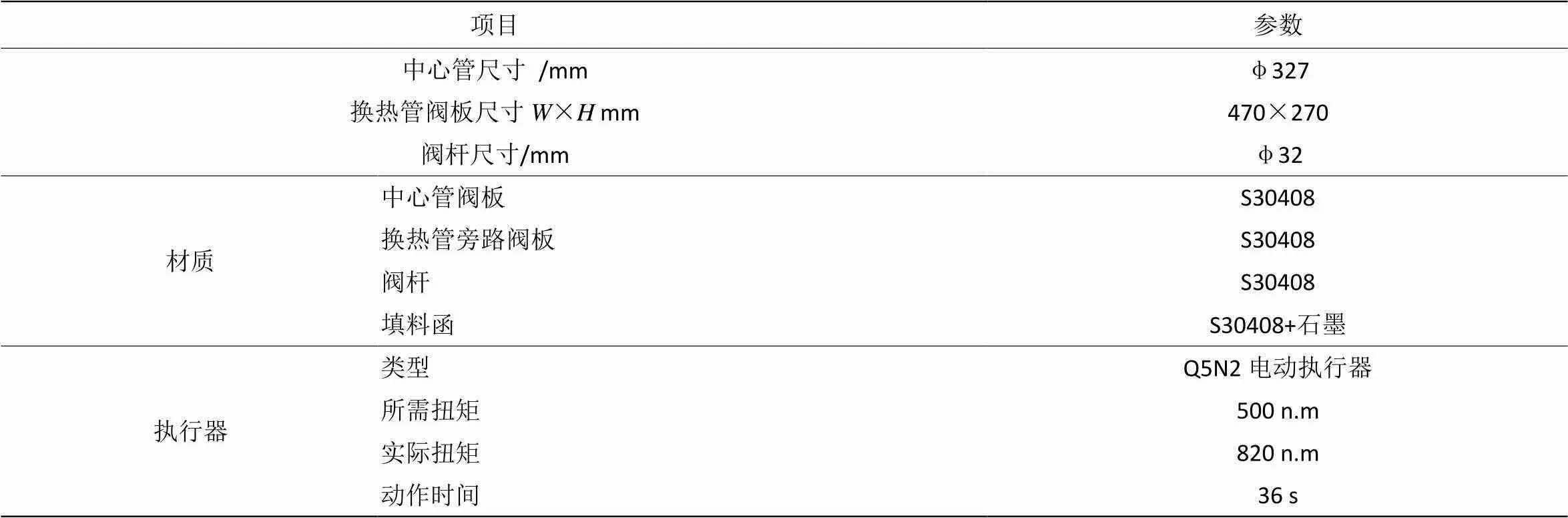

6 选型结果

通过对以上各个参数的分析,通过选型计算,该项目调节阀相关选型参数如表2所示:

表2 基础设计参数

目前,该项目余热锅炉已经投产,根据现场运行情况,该余热锅炉出口烟气温度满足设计要求,该调节阀运行状况良好,未出现调节失灵、卡塞等现象,满足装置长周期运行的要求。

7 结语

本文针对当前广泛应用的柱塞式调节阀存在单一热侧工艺气调节精度差,性能不稳定等缺陷,提出一种新结构的调节阀,并对该调节阀从规格、材质及执行器等方面进行分析,为该工位调节阀选型及实际应用提供了参考依据。通过分析应用表明,该调节阀能够同时对冷热工艺气进行调节,具有调节精度高,性能稳定的特点,且结构简单,易于生产制造,为该类型调节阀在工业中推广应用奠定了基础。

[1]古大田, 方子风. 废热锅炉[M]. 北京: 化学工业出版社, 2002.

[2]王金. 转化器废热锅炉调节阀设计及应用[J]. 阀门, 2010, 3: 7-8.

[3]李国志. 制氢转化炉余热锅炉节能技术改造[J]. 炼油技术与工程, 2013, 1 (43): 55-57

[4]方子风. 废热锅炉的设计[M]. 上海: 上海科学技术出版社, 1987.

[5]王士国. 余热锅炉的热力回收计算分析[J]. 装备制造技术, 2010 (8): 61-64.

[6]程孝福. 废热锅炉的结构设计[J]. 压力容器, 2009, 26 (6): 13-18.

[7]陈慰盛. 高温烟气调节阀: 中国, 20120069852.2[P]. 2012-02-28.

[8]李卫华, 崔利. 基于Matlab/Simulink 动态建模的600MW机组给水全程控制系统优化[J]. 热力发电, 2009, 38 (12): 82-87.

[9]王晓梅.浅谈调节阀的选型[J].中小企业管理与科技, 2008, 21: 178-179.

[10]刘晨晖, 尹肇邦. 气动调节阀的特性及选择(下)[J]. 化工自动化及仪表, 2013 (5): 328-332.

Type Selection and Application of Control Valves for Waste Heat Boiler in Ammonia Plant

1,2,1,2,1,2,1,2,1,2,1,2

(1. Lanpec Technologies Limited, Gansu Lanzhou 730070, China;2. Shanghai Lanbin Petrochemical Equipment Co.,Ltd., Shanghai 201518, China)

At present, there are several problems about the plunger valve of ammonia plant waste heat boiler, such as only adjusting the high temperature gas, low regulating precision, and narrow adjustment range, and so on. According to above problems, a new control valve, which can adjust hot and cool gas simultaneously, has been used. In this paper, the control valve was introduced from the aspects of process selection,material selection and actuator selection, and its actual application was discussed. The practical application shows that the control valve can satisfy the process requirement of waste heat boiler, the safe and stable operation of the plant is ensured by using this valve.

waste heat boiler; ammonia plant; control valve; actuator

马金伟(1987-),男,工程师,硕士,甘肃省白银市人,2012年毕业于辽宁石油化工大学控制理论与控制工程专业,研究方向:石油化工自控仪表设计。

2017-04-21

TQ 052

A

1004-0935(2017)11-1097-04