钻井液循环罐的数字化设计改造

2017-03-17赵亮许姗姗刘宏伟

赵亮 许姗姗 刘宏伟

摘 要:通过利用AT89C51单片机和传感器改造钻井钻井液循环罐,数字化直观显示罐体内钻井液实时密度、温度和体积,对井下施工的钻井液循环过程进行有效的监控。

关键词:钻井液 循环罐 数字化 单片机

钻井液是石油钻井工程不可缺少的重要组成,是钻井的血液。钻井液循环灌是钻井液在地表循环的载体,在其中添加药品以维护钻井液性能,并储备一定数量的钻井液,配合其他固相设备,可以用来处理钻井液中固相含量。

目前的钻井施工对钻井液性能的要求越来越高,及时、准确的了解钻井液的性能显得十分重要。现有塔式井架所配套的钻井液循环罐,并不能反映出钻井液量和内部钻井液的性能,钻井液的各个参数需要专业人士用较长的时间测量,费时费力。本文设计利用数字化仪表,对现有的循环罐进行改造,将循环罐内的钻井液密度、体积和温度等几个重要参数直观的显示出来,完善钻井液循环系统,方便工作人员及时掌握钻井液性能。

1.总体设计

使用微型计算机,将传感器采集来的有关钻井液密度、体积和温度的信号进行收集,计算,并进行人机交互。

2.学模型的建立及传感器的选用

2.1 密度的测量

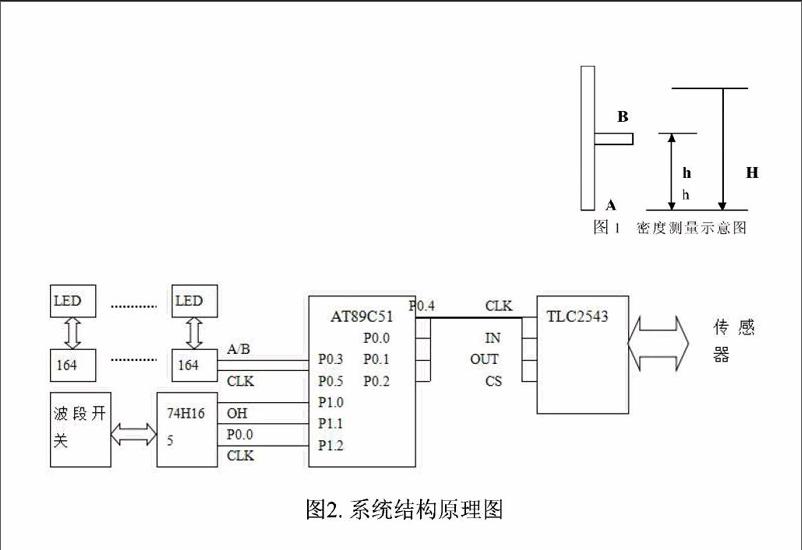

密度的测量是利用固定距离的压强差来计算得到的。如图1所示,固定支架的A点和B点分别放有相同的压力传感器。钻井液液面高H,A点和B点之间的距离固定为h。假设钻井液密度为ρ,则

A点压强:PA=ρgH

B点压强:PB=ρg(H-h)

则A、B两点间的压差为:PA -PB=ρgh

因为选用相同的传感器,元件的规格相同,假设它们的测量面积同为s,

则A、B两点的压力差为:FAB=ρghs,

则钻井液密度为:ρ=FAB/ghs 。其中,g、h、s为常数。

由此可见,钻井液密度和其所受的压力差是成正比的。而A、B点放置的压力传感器所产生的电压变化与两点的压力差成正比,因此与钻井液的密度也成正比。

建立数学模型:ρ=UAB/K1,

其中 UAB——A、B传感器之间的测量电压差值

K1 ——系数,可以由试验得到。

2.2 钻井液体积的测量

根据公式FA=PAs=ρgHs可知,同一密度下,压力FA与液面高度H成正比,而A点的电压UA与该点所受的压力FA成正比,因此A点的电压UA和该点的液面高度H成正比。又因为钻井液灌的表面积是一定的,得到液面高度后,钻井液罐内的钻井液体积V=HS。

建立数学模型:V=HS=UASK2

其中 S——常数,钻井液罐内表面积,可由测量得到

K2——系數,可以由实验得到。

2.3 钻井液温度的测量

温度是钻井液的一个参数,更是影响传感器性能的一个重要参数。不同的温度下,上述的压力传感器会表现出不同的性能。在这里选用有着较好线性的镍铬-镍硅热电偶。

3核心模块设计

该系统的原理图如图2所示。系统启动并初始化后,将先通过74HC165芯片检测波段开关的状态。单片机得到控制字后,控制TLC2543大开相应的传感器A/D转换通道,进行数据采集,采集来的结果经过单片机处理运算后,由74HC164芯片输出到数码管。

3.1AT89C51单片机

选用ATMEL公司的AT89C51单片机作为核心处理器。该芯片有先进CMOS工艺制造并带有非易失性FLASH程序存储器,还具有128字节RAM、32条I/O口线、3个16位定时/计数器。在12M晶振下,该芯片具有较高的处理速度,完全可以满足本设计的需求。其多达32个的I/O口线,为以后的功能增强提供接口。

3.2A/D转换模块TLC2543

为了提高A/D转换的精度,弥补传感器的测量误差,选用12位高精度A/D转换器TLC2543。该芯片有超过60K的采样速率,SPI三线制串行接口,1MA的低供电电流等突出特点。同时,该芯片有11个数据采集通道,即可以同时连接11个传感器,为以后的数据采集的扩充奠定了基础。

由于系统中的各个参数的滞后比较大,为了保证数据采集的可靠性,每个参数采样256次后取平均值送显示单元。

3.3人机交互模块

3.3.1显示模块。

选用5个LED组成显示器,配合串行输入并行输出芯片74HC164,将运算结果输出。为了简化程序编译,将显示程序作为延时程序使用。这种动态显示,也可以延长LED使用寿命,减少电能消耗。

3.3.2控制模块。

使用波段开关,配合一个并行输入串行输出芯片74HC165芯片作为键盘输入。利用该开关作为命令输入键盘,指定输出密度、体积、温度等数据,并对芯片工作方式进行设置。该模块软件编程采用软件消抖模块,彻底杜绝按键的误操作。

参考文献:

[1]王福瑞. 单片微机测控系统设计大全. 北京:北京航空航天大学出版社,2002

[2]何立民. MCS-51系列单片机应用系统设计. 北京:北京航空航天大学出版社,1990

[3]贾伯年. 传感器技术. 江苏:东南大学出版社,2002