高速加工技术在现代模具制造中的应用

2017-03-17张念川

张念川

摘 要:为了缩短模具制造周期,保障模具制造精密度,提高模具制造水平,高速加工技术在模具制造过程中引人注目。根据高速加工技术在企业的实际应用,指出了高速加工在模具制造中的优势,分析了高速加工在模具制造中的加工工艺及其优化,以期为模具制造水平的提升提供参考和借鉴。

关键词:模具;高速加工;工艺优化;刀具

中图分类号:TG506.1 文献标识码:A DOI:10.15913/j.cnki.kjycx.2017.03.155

1 高速加工技术的制造优势

模具的几何形状复杂,属单件小批量产品,特别是精密、复杂模具,其精度要求更高,几何形状特别复杂。在传统模具加工工艺中,加工周期长、生产效率低,精加工淬硬模具通常采用电火花和钳工抛光。为了缩短模具制造周期、提高模具质量,高速加工技术在模具制造过程中引人注目,其利用机床高转速和高进给速度,为精密、复杂模具制造的技术、工艺革新带来了正面效果,且得到了迅速推广。

2 模具行业高速加工机床的现状

在高速加工中,为了保证机床在高速运动条件下的精度和平稳性,系统必须看到将要执行的一系列空间待加工路径,尤其在多轴联动控制时,应由各轴理论加减速与各轴实际允许加减速对比来决定是否降低当前速度或提高到理论速度,动态地调节进给速度,以此实现高精度、高质量。

3 模具高速加工刀具、刀柄特点及发展

高速切削刀具主要材料表如表1所示。

模具的高速切削加工需配备适宜的刀具、刀柄。高速切削 要求刀具材料有高硬度、高强度、高耐磨性、高韧度、高的热

硬性、高化学稳定性以及强大的抗热冲击能力等。高速切削要求刀具和刀柄的外形尺寸小、夹紧精度高、传递转矩大、结构对称性好,有利于刀具的动平衡。此外,还需选择合适的刀具几何角度以及选择合适的切削参数。

目前,广泛应用的高速切削刀具主要有金刚石刀具、立方氮化硼刀具、陶瓷刀具、涂层刀具、TiC(N)基硬质合金以及超细晶粒硬质合金刀具等。合理选用刀具材料是成功进行高速切削加工的关键,每一刀具材料针对不同的模具材料,有其不同的适应能力。

在国际刀柄系统市场上,影响比较大的高速加工工具系统主要有以下几种:①德国开发的HSK(空心短锥柄)刀柄系统。HSK刀柄系统为空心、薄壁、短锥结构,锥比为1∶10,端面与锥面同时定位、夹紧,刀柄在主轴中的定位为过定位,使用由内向外的外胀式夹紧机构。②美国KENNAMETAL公司开发的KM刀柄系统。KM刀柄系统也是一种由锥面和止靠端面进行双向定位和夹紧的系统,柄部采用与HSK相同的1∶10短锥。其重要特点是通过锥柄的止靠端面、锥度大直径处的锥面和锥柄尾部的锥面共三个面进行接触夹紧。夹紧时,通过推杆斜面推动滚珠径向压紧在滚珠轨道上,使这种夹紧力以3.5∶1的增力比实现强力夹紧,由此达到几乎类似于一个整体刀具的刚性。而且其径向和轴向的重复定位精度可达到±2.5 μm。③日本日研(NIKKEN)公司开发的NC5刀柄系统。NC5刀柄系统也采用了空心短锥结构,锥度为1∶10,并且也是采用锥面和端面同时定位、夹紧工作方式,定位原理与其他系统相同,不同的是将1∶10的锥柄分成锥套与圆柱柄两部分套在一起,锥套端面有蝶形弹簧,锥柄尾端是螺钉孔,用于安装拉钉。NC5刀柄系统的扭矩是由前端圆柱上的键槽传递的,刀柄尾部没有传递扭矩的键槽,所以,轴向尺寸比HSK刀柄短,其与前面两种刀柄的最大区别在于刀柄没有采用薄壁结构,刀柄锥面处增加了一个中间锥套。KM刀柄和HSK刀柄是通过薄壁的变形来补偿刀柄和主轴制造误差,保证锥面和端面同时可靠地接触,而NC5刀柄是通过中间锥套的轴向移动来达到这个目的的。中间锥套的轴向移动动力来自刀柄端面上的碟形弹簧。由于中间锥套的误差补偿能力较强,因此NC5刀柄对主轴和刀柄本身的制造精度要求可稍低些。④大昭和精机开发的BIG-PLUS40型系统。BIG-PLUS刀柄的锥度仍然是7∶24,其工作原理是将刀柄装进主轴锥孔锁紧前,端面的间隙小。锁紧后利用主轴内孔的弹性膨胀补偿端面间隙,使刀柄端面与主轴端面贴紧,从而增大其刚度。这种刀柄同样采用了过定位,因此,必须严格控制其外形精度和位置精度,其制造工艺难度比HSK刀柄还要高。这种改进型锥柄可与原7∶24锥柄互换使用,可应用于原主轴锥孔。⑤瑞典SANDVIKCOROMANT公司开发的CAPTO刀柄系统。CAPTO刀柄系统与以上几种锥柄不同的是,其锥柄不是圆锥形,而是呈锥形的三棱形(空心),棱为圆弧形,锥度为1∶20.与HSK刀柄系统相同,其可实现工具柄锥面和止靠端面的接触定位,特点是通过三棱空心锥柄与三棱锥孔间的成形锁紧来实现工具柄的无间隙定位,从而无需采用键槽和驱动键这样的元件,就能传递较大的转距。其特点是应力分散、分布合理、定心性好、精度高、适合高速旋转、无滑动的扭转传递、动平衡性能好、位置精度高;缺点是三棱体加工较难,制造成本相比以上几种锥柄均高。

4 模具高速加工工艺特性及优化

在高速加工过程中,切削模式、刀具路径、程序切前检查以及切削参数等都是成功高速切削的关键因素。在这段过程中,高速度的动态变化、切削期间刀具干涉、瞬间停止、尖角处理、切削方向的逆转和不稳定的刀具移动等各种因素都将直接影响切削的速度和加工质量。

4.1 切削载荷必须轻而恒定

高速切削中,刀路轨迹必须光滑,通常采用较小的步距和浅的切削深度(刀具直径的10%左右);刀具要平滑地切入、切出工件,使用坡度、圆弧和螺旋式进刀,在平面的轮廓加工过程中,通常采用圆弧的切向进退刀方式,在曲面加工过程中多采用让刀,沿一定坡度或螺旋线方向切入切出工件;大量采用等高分层加工代替仿形加工。此外,粗加工时刀具多以螺旋或圆弧方式切入工件材料,使进给率和机床转速之比达到最佳;精加工应避免急剧变化的刀具运动,避免在外形轮廓上直接进刀和退刀。

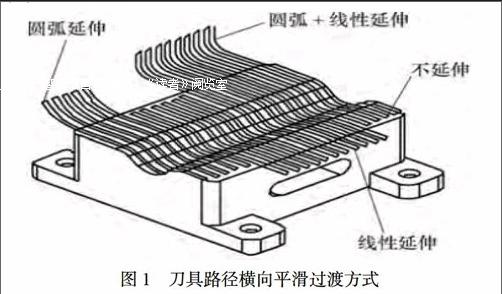

基于模具零件表面结构的复杂性,可能会导致编程时相邻的两条刀具路径不光滑,出现急剧变化的路径。遇到这样的情况时,一般采用抬刀至一定高度过渡或辅助轨迹过渡的方式。行切的光滑移刀方式可以采用相切圆弧连接、内侧或外侧圆弧连接。环切的光滑移刀多采用环间圆弧式、空间螺旋式切出与切入,如图1所示。

合理的切入切出方式、横向与拐角路径的平滑过渡及等高分层加工规划与合理的进给量,始终是为了确保高速加工时切削负荷轻而恒定。

4.2 合理的刀具参数选择

对于高速加工的金刚石刀具、立方氮化硼刀具、陶瓷刀具、涂层刀具、TiC(N)基硬质合金、超细晶粒硬质合金刀具等,不同的材質的刀具适宜于不同的模具材料、工况。针对不同的模具材质,刀具还有不同的切削参数的选择。一般认为,高速切削的切削速度是常规切削速度的5~10倍。遇到陡峭、拐角等位置时,为了避免高速加工设备没有前馈功能,必须合理降速。在编程时,陡峭、拐角位置设置适宜的调整比例,合理地对切削参数进行优化,以保持高速机床合理的负载,以及减少质量事故。

4.3 先进的CAM软件选择

采用高速加工设备后,对编程人员的要求也提高。近年来,CAM系统也越来越简单和方便,更贴近于车间高速加工。当前,模具行业常用的CAM软件有美国UG NX/CAM、以色列Cimatron/CAM、法国CATIA/CAM、美国I-DEAS/CAM、美国Mastercam/CAM、英国Delcam PowerMILL/CAM等辅助制造软件,都分别对高速加工模块进行了工艺创新。

5 结束语

新形势下,市场对模具加工的要求越来越高,对高速加工技术拥有强烈需求。但高速加工的数控机床刀具等装备技术含量高、投资较大,在模具行业运用高速加工技术应与模具质量、周期、寿命、成本等一并统筹研究、革新,在降低模具制造成本、缩短模具新产品的设计制造周期的同时,提高了成形工艺和模具结构设计水平。

〔编辑:张思楠〕