强夯法及冲击碾压在高速铁路湿陷性黄土路基处理中的应用

2017-03-17巨亚刚

巨亚刚

摘要:随着高速铁路的迅猛发展,越来越多高速铁路修筑在湿陷性黄土地带,目前,国内对处理高速铁路湿陷性黄土路基的处理技术及经验方面均相对较为缺乏,如何进行高速铁路湿陷性黄土路基的有效处理将成为建设者们急需解决的难题。本文结合工程实践,详细阐述了采用强夯法及冲击碾压对高速铁路湿陷性黄土路基进行处理的研究成果及技术方法,为其它类似项目处理提供借鉴资料。

Abstract: With the rapid development of high-speed railway, more and more high-speed railways are built in the collapsible loess area. At present, the processing technology and experience of dealing with high-speed railway collapsible loess subgrade are relatively scarce in China, so the effective treatment of collapsible loess subgrade in railway will be an urgent problem for the workers. Based on engineering practice, this paper expatiates on the research results and technical methods of treating high-speed railway collapsible loess subgrade by dynamic compaction and impact rolling, in order to provide references for other similar projects.

关键词:高速铁路;湿陷性黄土路基;强夯法;冲击碾压;应用

Key words: high-speed railway;collapsible loess roadbed;dynamic compaction method;impact rolling;application

中图分类号:U238 文献标识码:A 文章编号:1006-4311(2017)07-0147-03

0 引言

湿陷性黄土具有土体多垂直大孔、结构松散和土颗粒间的联结凝聚力在遇水即降低或消失等特性,是黄土产生湿陷性的内在因素。承受外部压力及遇水是产生湿陷性的外部条件。针对湿陷性黄土的以上特征进行处理加固,改善土体特性及内部结构,增大密实度及承载力,减少压缩性及渗水性,达到消除及控制其湿陷性的发生。

强夯法及冲击碾压最初应用于软弱土地基的加固,经过多年发展及应用,在加固湿陷性黄土地基方面得到较为广泛的应用,具有效果显著、施工简便、设备简单及经济节约等优点。

本文对作者施工的强夯法及冲击碾压处理湿陷性黄土工程施工实践进行了总结,研究了强夯加固机理及在不同地质情况下强夯施工参数的选择。以与从事湿陷性黄土地基处理的同行共同探讨提高。

1 强夯法及冲击碾压处理湿陷性黄土机理

强夯法也常称做动力加固法,为了提高软土地基的承载能力,将夯锤提升到一定高度后自由落下,在强大冲击波的作用下,压缩土中孔隙,同时部分土体液化,使夯点周边土体在一定范围及深度内出现裂缝,土体中孔隙水(气)从裂隙顺利排出,从而使土体迅速产生压缩、固结,提高了土体承载力。强夯法在铁路、公路、房屋等各工业与民用建筑的软基处理方面应用广泛,强夯法通常适用于非饱和粘性土、砂性土、碎石土、杂填土及陷性黄土等软弱地基的处理。具有施工简便、设备简易、适应性强、经济易行、效果明显等优点。以往施工实践表明,强夯法在处理湿陷性黄土方面也是效果显著,其加固有效深度达10m以上,能够清除黄土深层处的湿陷性。

冲击碾压是利用了非圆形的多边形(三边形或五边形)对地表施以揉压~碾压~冲击的综合作用,以每秒两次的低频率高振幅冲击压实土体。使土体从表层至深层随压力波的传递而得到压实。

2 工程概况及工程地质条件

某高速铁路为客运专线,正线数目为双线,设计时速为350km/h,采用无碴轨道。要求路基的工后沉降≯15mm。铁路线路DK198+230~DK201+520段路基所经处为广泛分布湿陷性黄土区域。经对区域的现场地质情况进行调查可知,现场土样为呈灰黄色、淡黄色,中等密度状态粉土。同时具有大孔隙、含水量低等特点。另外在地层表面多发育有冲沟及陷穴,具备湿陷性黄土典型特征,从宏观方面评判区域内为湿隐性黄土。

实测自重湿陷性量△ZS=23.6~28.2cm,自重湿陷性土层深度下限为1.5~7.6m;属Ⅱ级(中等)自重湿陷性黄土。

为了满足路基工后沉降要求,提高湿陷性黄土的地基承载力,消除湿陷性为施工的关键。根据本项目的湿陷黄土的湿陷性类型及其结构特征,经多种方案比选,最终针对不同黄土厚度,采用强夯法或冲击碾压对本段湿陷性黄土地基进行处理加固。

3 强夯法处理湿陷性黄土的技术研究

根据强夯法处理湿陷性黄土的最大有效加固深度,综合考虑在不同黄土深度情况下的技术及经济可行性,本项目主要采用强夯法处理深度超过2.5m的湿陷性黄土。

3.1 初步确定强夯施工参数

强夯处理湿陷性黄土所采用的参数依据施工现场地质情况,项目对地基的质量要求,并通过试夯来确定。强夯施工需要确定的主要参数有有效加固深度、單位夯击能、夯点布设及施工顺序、单击夯击数及夯击遍数等。

①强夯设备及夯锤的选择。

采用履带式起重机起吊夯锤,以保证在起落锤时起重机不会发生倾覆,并带有自动脱钩装置。

根据以往的施工经验确定所需单点夯击能,并结合既有机械设备情况,决定采用的夯锤重350kN,夯锤为底面积5m2的圆形形状,高宽比为1:2.5,落距为10m~15m。

②有效加固深度。

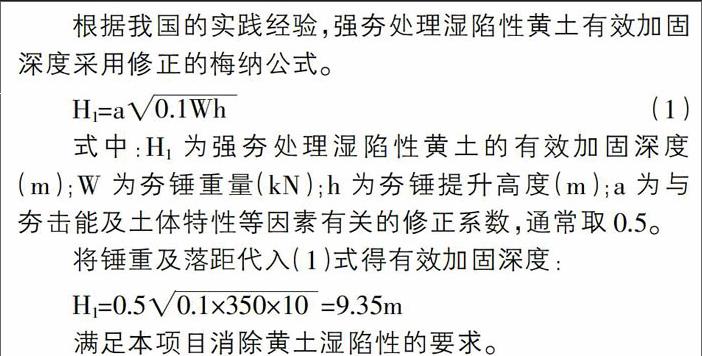

根据我国的实践经验,强夯处理湿陷性黄土有效加固深度采用修正的梅纳公式。

H1=a■ (1)

式中:H1为强夯处理湿陷性黄土的有效加固深度(m);W为夯锤重量(kN);h为夯锤提升高度(m);a为与夯击能及土体特性等因素有关的修正系数,通常取0.5。

将锤重及落距代入(1)式得有效加固深度:

满足本项目消除黄土湿陷性的要求。

③夯击点布置与间距。

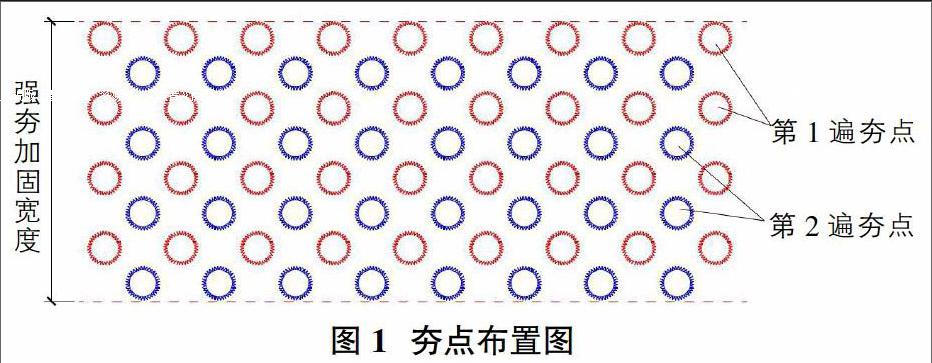

夯点间距通常依据本项目黄土特性及要求的有效处理深度并结合以往施工经验进行布置。本项目初步拟定消除8m深湿陷性区段采用3.8m,6m深区段采用4.5m,4m深区段采用5m。具体布置方法为:清除表土后,采用平地机平整地面,用压路机静压1遍再设计位置布设夯点,并用石灰标识夯点。

④单点夯击遍数。

按不同的夯击遍数进行试夯,以取得试验参数,试夯击数分别按6、8、10进行。

大面积强夯施工时,首先按单点夯击遍数为6击进施工,如果最后两击夯沉量之和>15cm,之差>8cm。则增加单点夯击遍数至满足要求。夯击遍数采用三遍,最后一遍为低落距满夯,以夯实地基表层松土为目的。

⑤强夯间歇时间。

本项目采取三遍夯击,两遍强夯施工的间隔时间要足够长,以使土体中的超静水压力得到消散。当一遍夯击完成且夯坑内孔隙水蒸发后,用推土机将夯坑推平。达到需要的间歇时间后,以与第一遍相同的施工方法实施第二夯击,然后用推土机将夯坑推平,进行第三遍的低落距满夯,将表层松土夯实。

3.2 选取试验进行强夯法处理湿陷性黄土的研究

选择了长20m,加固宽度为25m的代表性区段进行按初步确定的强夯参数进行试夯,并钻取地下不同深度的原状土做室内土工试验,以测试土体物理力学指标的变化情况,判定湿陷是否消除或有效加固深度是否满足设计要求,以评价及验证初步拟定的强夯参数在技术上是否可行性及经济上是否合理。当试验所得结果不能达到设计要求时,进行有关参数调整(如夯锤质量、落距、夯击次数、夯点间距等),并重新进行试夯。

每进行一次夯击,及时测取夯点处及周围的沉降、隆起和挤出量,采取在土层不同深度内埋设沉降管以量取不同土深的夯沉量及有效加固深度。并在最后一遍夯击完成7天后挖取地面以下10m内的土样,进行土工试验及原位测试,对试验结果进行分析,为强夯参数设计及施工提供有关参数。

根据试验结果对强夯参数进行了调整及优化,大面积施工采用的强夯方案如下:圆形夯锤重350kN,夯锤底面面积5m2的,落距为12m,单点夯击能为4200kN·m。3遍夯击,前两遍为点夯,消除8m深湿陷性区段夯点间距采用3.6m,6m深区段采用4.5m,4m深区段采用5.2m。。采用跳夯法,夯击数为8击。最后一遍为满夯,夯迹重复1/4环。

因本项目的湿陷黄土处于非饱和状态,土体中基本没有或仅在极少的自由水,因此在强夯中基本不存在超静水压力消散及排水固结等问题,故在两遍夯击施工间不需要间隔时间或短时间间隔即可。因此,本项目施工时,夯击第一遍后,可以不做时间间隔,直接开始下一遍的夯击施工,有效地提高了施工效率。

第1、第2遍夯点布置见图1。

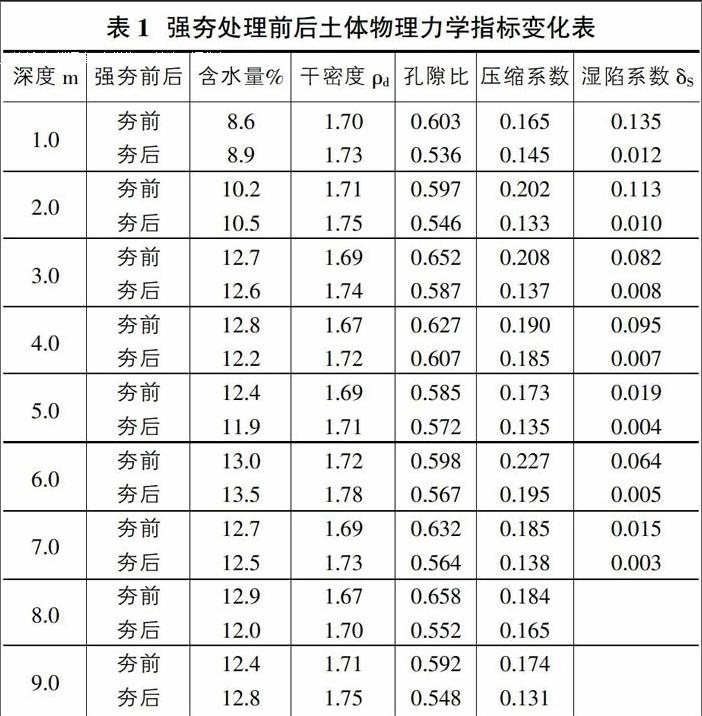

3.3 测试结果及分析

湿陷性黄土强夯法处理的试验结果见表1、图2、图3,由试验结果表明,经对湿陷性黄土进行强夯处理后,其土体结构发生了变化,物理力学性质得到明显改善,强夯增加了土体的干容重,显著降低了土体孔隙比,增强地基承载能力,明显降低了土体压缩性,加固深度内的黄土湿陷性系数(δS)均小于0.015,黄土已经不存在湿陷性,强夯法加固湿陷性黄土是技术可行的。

4 冲击碾压处理湿陷性黄土的技术研究

4.1 冲击碾压处理湿陷性黄土技术要点

本项目部分地段湿陷性黄土厚度较薄,最薄处仅为1.6m。对于黄土较薄处采用冲击碾压进行处理,其相对强夯法而言,施工工期更短,经济效果也更好。

本项目选取了典型路段作为试验对冲击碾压处理湿陷性黄土进行试验,试验结果表明,其有效处理深度为2.5m,即深度2.5m内的湿陷性黄土经过冲击碾压处理后,其各项工地试验指标均达到规范及设计要求。

冲击碾压在场地清理、清表完成后进行,如土体过干,提前灌水增湿,使土体含水量达到最佳含水量附近。土体过湿则适当晾晒。因冲击碾压的冲击力量巨大,碾压时土体的含水量可比最佳含水量低5%及高3%,大大减少增湿及晾晒的工作量。

为防止地面不平整而影响冲压的最佳效果,每冲压3~4遍后用平地机整平再继续冲压施工。冲压施工完成后用光轮压路机碾压至路基压实标准。

4.2 测试结果及分析

典型断面DK200+155处(黄土深度为2.1m)进行的冲击碾压处理前后土工试验结果见表2、图4、图5,由试验结果表明,湿陷性黄土经冲击碾压处理后,改善了土体性质及结構,减少了压缩性,消除了湿陷性,达到了处理目标。

5 结束语

经采用上述强夯法及冲击碾压对高速铁路湿陷性黄土地基进行了处理,施工完成后对地基加固效果进行试验检测,分别在夯坑内、夯坑外及强夯处理的边缘处选点进行土工试验,试验结果表明,采用强夯及冲击碾压处理后,湿陷性黄土压缩系数及湿陷性系数明显降低,且不同深度土层的湿陷性系数均<0.015,已完全消除了黄土的湿陷性。且经承载力、静态变形模量Ev2等级质量检测的结果均达到规范及设计要求。可见,采用强夯法及冲击碾压处理湿陷性黄土可以达到加固效果。

研究结果表明,对于黄土深度2.5m以内的湿陷性黄土路基的处理,冲击碾压具有更好的技术经济效果,为高速铁路湿陷性黄土路基的处理积累了技术资料及经验。

参考文献:

[1]梅源.湿陷性黄土高填方地基处理技术及其边坡稳定性[M].北京:中国建筑工业出版社,2013,8.

[2]罗宇生.湿陷性黄土地基处理[M].北京:中国建筑工业出版社,2011,4.

[3]张义胜.强夯法处理湿陷性黄土路基工程应用[M].北京:人民交通出版社,2011,8.

[4]程飞.关于湿陷性黄土路基处理方法的探讨[J].山西交通科技,2012(04).