让发动机躺着长大

2017-03-17子宁

子宁

如今,汽车已基本实现全自动流水线生产,空客A320与波音737这类市场需求量巨大的单通道客机的组装工作也已进入流水线作业,但有些复杂的工业产品依然无法完全摆脱手工制造,例如航空发动机。随着全球民用客机需求量的不断增加,航空发动机的生产速度也面临着前所未有的挑战。以空客A320为例,为适应新时期的运营需求,空中客车推出了A320neo系列,“neo”意为“new engine option”(新发动机选项),通过换发改善飞行性能,并为客户提供了普惠PW1100G静洁动力和CFM国际LEAP-1A两款发动机选型。截至2016年10月31日,在空客交付客户的32架A320neo中,共有21架选择了普惠PW1100G齿轮传动涡扇发动机(简称GTF),这是因为采用齿轮传动技术的GTF发动机拥有比目前同级别发动机低15%的油耗,并且更加安静。除A320neo外,其他飞机制造商新生产的飞机,如日本MRJ支线客机、巴西航E2、伊尔库特MS-21、庞巴迪CS300等,都选择了普惠GTF发动机。如此大的生产需求迫使普惠重新思考发动机生产流程,开始尝试全新的航空喷气发动机水平组装技术。

发动机如何装配

总所周知,喷气发动机由压气机、燃烧室、涡轮3大部件组成,为中心对称结构,因此装配时必须注意各转子部件的同轴度与轴向间隙,组装过程中需要调整复核。传统的喷气发动机组装过程中,由于发动机设计特点或生产工艺设计限制,必须将发动机翻转到垂直或特定角度,才能满足同轴度、轴间隙等硬性指标要求,有时求达标,装配工人还需要反复调整,耗费大量工时成本。采用垂直装配这种传统的发动机组装工艺,不仅需要将发动机固定在垂直装配台架上,还需要为每一道工序配备固定站位。随着组装工序不断向前,发动机体积越来越大,此时还需要在某些站位配备升降平台,或采用地坑设计,以保证装配工人生产效率,降低工作强度。

传统的垂直组装工序中,由于各站位固定不变,且工作台空间有限,因此很难在此基础上通过改变装配工艺进一步提高效率。当压气机、涡轮等大部件组装完成后,还需要将台架转至水平位置,进入后续工位进行外部管路、附加机匣等部件安装工作。发动机反复调整姿态,使整个装配工序的复杂度大大增加。

从垂直到水平

虽然组装工序有些复杂,但在没有大量订单需求的情况下,发动机垂直组装的速率依然可以接受。但是当拥有超过6 000台发动机积压订单时,传统的组装方式可就力不从心了。

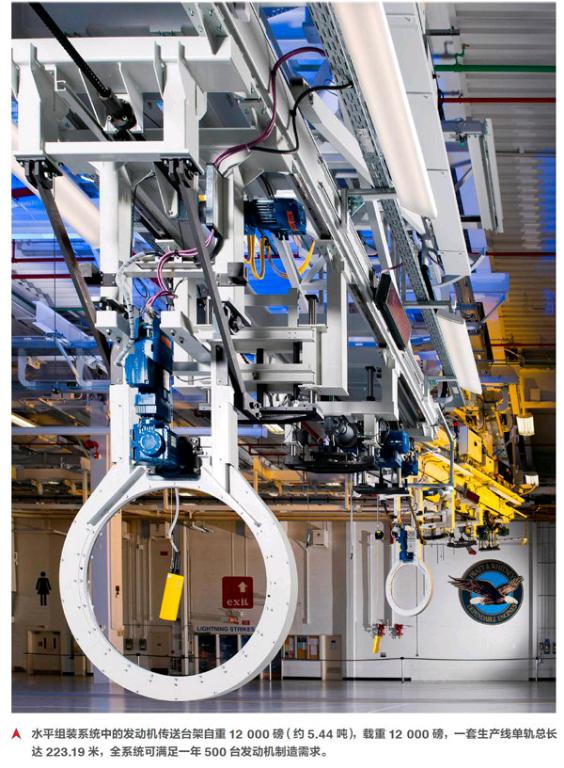

既然飞机可以流水线生产,为什么不尝试这样生产发动机?有压力才有动力,为解决GTF发动机订单积压问题,普惠公司于2015年在美国康涅狄格州米德尔顿制造工厂和佛罗里达州西棕榈滩工厂建立了全新的顶吊式自动水平组装生产线,并完成了首台GTF发动机的组装。

顶吊式生产线的工作方式很好理解,大致流程为先将核心机匣水平吊起并与主轴组装,通过厂房上空的轨道将发动机运送至下一工位安装高压涡轮、高压压气机,以此步骤再安装低压涡轮、低压压气机、风扇,以及最后的其他附件。整个组装过程,发动机时刻处于水平状态。

水平组装的优势在于整个组装过程中,发动机绝大部分时间悬挂在吊架上,无需人工搬运调整姿态,避免了因搬运可能对发动机造成的意外损伤。同时,由于发动机为悬挂状态,生产线各工位上的工人可以按照自己的身高上下调节吊架,以获得最舒适的工作高度,还可以任意旋转吊架,进入难以到达的区域,其组装便捷度在垂直生产线上完全无法实现。因为完全取消了梯子和组装平台,工人无须在发动机下坐卧、屈身、弯腰或攀爬,安全性也大为提升。

装配方面,由于航空发动机组装时对同轴度要求较高,垂直组装中,静子或转子部件可通过吊车由上至下缓慢吊装到主轴上,过程容易控制。而水平装配时,叶片机匣被吊起后平移到主轴上,控制同轴度成为了该工序的重点。垂直装配时各部件的轴间隙可靠机匣自身重力压紧,水平装配则需要其他工件进行夹紧。此外,水平组装工序设计还需考虑发动机配平。

由于航空发动机的特殊属性,其组装质量有着比其他产品生产更高的标准。例如新一代發动机对静子配合间隙的设计要求在0.2~0.5毫米(直径),单元体如低压压气机转子中心定位精度在0.05毫米内,这对水平组装生产线的工序设计、质量控制、测试精度都提出了更高要求。

普惠在美国和加拿大的3条用于生产GTF发动机的水平组装线不仅成功解决了上述的各种困难,还实现了GTF系列发动机6种型号的通用化生产。其实除了普惠公司外,法国斯奈克玛公司在巴黎也为CFM56系列发动机修建了水平脉动式生产线,使CFM56的装配效率提高了25%,生产周期减少30%,大大缓解了市场对该型发动机的需求。

国产发动机怎么装

目前,我国虽有涡扇10、涡扇18等装机发动机,但多为军用小涵道比涡扇发动机,供应速度基本满足客户需求,且已经形成一套比较成熟的组装工序,因此无需重新修建水平组装生产线。但随着中国航空发动机行业的重组,中国航发集团的成立,国产大涵道比涡扇发动机的研发工作也已经取得了重大进展。同时,随着运20正式交付部队,国产大飞机C919即将首飞,可以预见,我国对大涵道比涡扇发动机的需求量将越来越大。国产大涵道比涡扇一旦研制成功,现有的装配工艺、生产组织模式将很难满足市场需求。由此可见在国内研发一套水平式航空发动机组装流水线十分必要。

但着眼于现实,国产大涵道比发动机还没有具体订单,因此在设计规划发动机水平生产线时,可以采用模块化设计,先进行工艺重构与试验,等发动机型号与客户需求两者均成熟明确后再进行生产线建设。不仅如此,航空发动机的需求量不像汽车产量相对稳定,未来生产过程中会有不同型号规格发动机混线组装的可能性,因此应充分考虑生产线柔性,以适应可能的多型号共线生产。

让发动机躺着长大

普惠公司为其GTF系列发动机超过6 000台的订单投入10亿美元,修建了水平组装生产车间,这种创新型投资源于企业对客户订单的承诺。普惠公司生产运营副总裁乔·西尔维斯特(Joe Sylvestro)说:“水平组装生产线为发动机制造提供了一条更为精益、更具效率的途径。”的确,生产力的发展源于对创新的追求,而这种追求有时候来自外部压力,有时则来自自身的进取之心。让发动机躺着长大,技术层面的难度远小于设计发动机本身,但对供应链管理,对组装环节中各工序质量的品控,以及测试故检、装配与试车工艺的设计,则是这条全新装配生产线的难点所在。中国国产大涵道比发动机能否“躺着长大”,何时能长大,相信中国航发集团也有了初步构想。当中国航空发动机实现水平流水线量产的时候,国人心中的大飞机梦才能真正不受制于人。

责任编辑:陈肖