关于某厂1000MW机组锅炉爆燃事件的分析

2017-03-16桂永康

桂永康

摘 要:现今国内1000MW机组锅炉一般均采用等离子点火装置,在锅炉点火初期,由于炉膛温度较低、风煤比不匹配以及原煤斗落煤不稳定等原因,点火初期煤粉着火比较困难,若长时间未点着火则极易引起锅炉爆燃,以下对某厂1000MW机组锅炉爆燃事件展开分析。

关键词:锅炉爆燃;1000MW;点火;分析

DOI:10.16640/j.cnki.37-1222/t.2017.05.040

1 事件经过

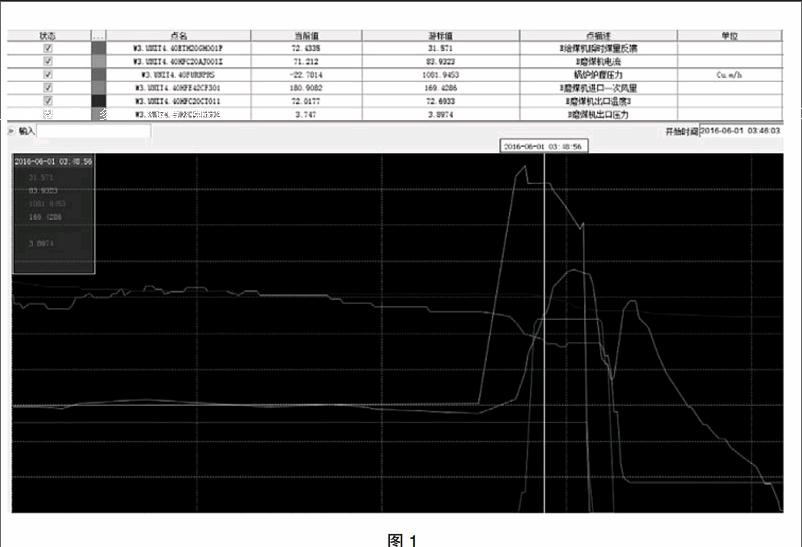

2016年6月1日夜班,某厂#4炉进行启动工作,03:24,B层等离子拉弧正常,03:38,B磨煤机启动,空载电流38A,03:43:44,B给煤机启动并开始下煤,稳定后给煤量31t/h,持续下煤至03:48:34约5分钟时间内,磨煤机一直保持空载运行时的38A电流,此时B磨煤机电流突增,14秒后即03:48:48电流值86A,炉膛开始打正压。03:49:05,炉膛正压2600Pa,A侧炉膛烟温随后上升至77℃、B侧炉膛烟温则先于A侧快速上升至84℃,锅炉总风量低MFT动作,制粉系统跳闸,进行炉膛吹扫。炉膛发生打正压后,大量含煤粉的烟尘从干式排渣机底部喷出,烟尘进入#4机8.2米电缆夹层后,相继触发电缆夹层内50号烟感探测器和47号烟感探测器报警,03:49:50 #4机8.2米电缆夹层IG541气体释放。整个过程的历史曲线如下图1:

(红色为给煤机煤量,黄色为磨煤机电流,绿色为炉膛负压,紫色为磨入口一次风量,绿色为磨出口温度,棕色为磨出口压力)。

2 检查情况

2.1 设备情况

检修人员对B给煤机、B磨煤机及B磨动态分离器进行内部检查,未发现与磨煤机电流异常相关的设备缺陷,测量磨辊间隙和弹簧加载合格;制粉系统再次启动后运行至今正常。检查爆燃发生前,磨煤机动态分离器电流50A保持稳定,转速650rpm稳定,动态分离器运行正常。经检查确认锅炉本体无异常。

2.2 下煤情况

B磨煤机为锅炉底层磨,采用等离子模式点火,B磨煤机系统正常运行时磨电机最大电流—给煤量表如表1:

(其中,电流38A为磨煤机电机空载电流,给煤量85t为磨煤机最大出力)

内部检查发现磨煤机磨碗上堆积的剩煤呈碾磨后的煤粉状;给煤机皮带上堆积的原煤湿度正常、无大结块,但原煤所含石子煤很少,细煤和煤粉较多。5月份机组调停期间B原煤斗煤位10米,为防止自燃采取了防漏风封堵措施;煤斗存煤长达1个月,底部原煤由于湿度聚积容易结块。给煤机启动初期,给煤量有较大的波动,从35t/h下落至22t/h再上升至31t/h,反映给煤初期有较大的结块煤下落。查其他磨煤机启动历史,正常下煤时给煤量呈稳定上升趋势,没有大的波动。

B给煤机下煤后,磨煤机出口温度呈小幅缓慢下降趋势,其中温度3测点从79℃下降至爆燃发生前的73℃;同时,给煤机下煤后磨煤机约有5分钟时间电机电流一直为空载电流38A,由此判断,下煤期间磨煤机内部仅有少量原煤落下,磨煤机下煤量远小于实际的30t/h煤量,磨煤机下煤通道存在堵煤的情况。而B磨煤机下煤5分钟后磨煤机电机电流从38A突升至86A,由表1可知,磨煤机内部实际煤量约为90t左右,从而判断B磨煤机存在堵磨现象。

2.3 一次风情况

炉膛爆燃发生前,一次风压5.2—5.6KPa,磨煤机出口压力2—2.2KPa,一次风流量200—220t/h;爆燃发生后,一次风压跟随突增至7.4KPa,磨煤机出口压力跟随突增至4.7KPa,而一次风流量则快速降低166t/h;一次风温度前后均保持在95—105℃之间。一次风压和磨煤机出口压力的变化符合炉膛发生爆燃后的压力波动。但爆燃发生前一次风量偏大,比磨煤机正常运行时一次风量160t/h左右大了40—60t/h;查上次点火期间B磨一次风量为130t/h;《1000MW机组集控运行规程》关于一次风量的要求为“不得低于80t/h”。

2.4 锅炉点火监控情况

由于该厂采用等离子点火系统,点火前必须退出等离子磨煤机煤火检保护、全炉膛火焰失去保护(按正常手续办理保护退出),才能保证锅炉正常点火。点火期间全程手动控制;炉膛工业电视和等离子火检电视在集控室前墙大屏幕实时监视。

2.5 检查情况综述

綜上,与此次炉膛爆燃相关的异常情况为:

(1)原煤斗底部原煤含细煤、煤粉较多;(2)给煤机下煤初期原煤斗有较大的结块煤落下;(3)磨煤机内部下煤量远比实际煤量小,下煤通道存在堵煤现象;(4)点火期间磨煤机一次风量控制相对以前偏大,等离子点火时不易稳燃。

3 原因分析

(1)原煤斗底部原煤含细煤、煤粉较多,而且在长期停放后结块,致使下煤初期有较大的结块煤落下,磨煤机落煤管堵煤,下煤长达5分钟的时间内,由于煤粉颗粒过细过干,煤粉量偏少,一次风量偏大,煤粉进入磨煤机后直接吹入了炉膛,其浓度不足以点火成功;当大量堵煤落入磨煤机后,短时间内煤量远大于正常的30t/h点火煤量,由于煤量大、细煤和煤粉多,磨煤机发生堵煤现象,电机电流突增至86A,短时间内大量制粉,同时一次风量控制相对以前偏大,使得大量煤粉进入炉膛,从而导致点火时发生炉膛爆燃。这是这次事件的主要原因。

(2)《1000MW机组集控运行规程》最新版中对“锅炉点火”、“制粉系统的投运”以及相应的操作票中,均没有针对点火期间下煤后给煤量的大幅波动,5分钟时间内磨煤机电流没变化、点火不成功以及磨煤机一次风量的控制上限值作出明确的规定,致使运行人员没有规程依据去监控和处置这次点火期间的异常现象,最终发生炉膛爆燃。

4 防范措施

(1)加强制粉系统启动过程监控。给煤量稳定后,监控到磨煤机电流异常(电流无变化或突然跳跃)时应立即停运给、磨煤机;启动期间给、磨煤机就地应有专人检查、反馈现场情况,发现异常及时判断和处置。

(2)加强等离子点火过程监控。开始下煤后应监控磨煤机电流是否平稳增加,检查磨煤机下煤后的等离子火焰电视、炉膛工业电视、一二次风和炉膛负压等情况,当判断点火不成功时应立即停止拉弧并停运制粉系统,进行炉膛吹扫,开展设备检查;等离子燃烧器就地应有专人检查、反馈现场情况,发现异常及时判断和处置。

(3)严格遵守锅炉点火程序规定。锅炉点火前应按照规程要求,充分吹扫,检修、运行人员现场检查、确认制粉系统和等离子点火系统正常。

(4)完善锅炉点火规程制度。《1000MW机组集控运行规程》最新版对“锅炉点火”、“制粉系统的投运”以及相应的操作票中,应补充明确针对点火期间发生异常情况的监控、处置要求,包括下煤后给煤量大幅波动,下煤后磨煤机电流变化情况、点火不成功以及磨煤机一次风量的合理控制范围等。

(5)制粉系统长时间停运时应烧空原煤斗,如原煤斗有存煤,则应采取措施防止原煤自燃、煤斗进水等。锅炉点火时,原煤斗上煤时应尽量选择与锅炉设计煤种类似的煤种,便于锅炉点火。

参考文献:

[1]杨林,鲍春鹏,董志红660MW超临界机组锅炉制粉系统爆燃原因分析及治理[J].内蒙古电力技术,2014,32(02).

[2]王景斌,王铁军.防止锅炉发生炉膛爆燃事故的技术措施[J].内蒙古石油化工,2010,36(03).

[3]广东粤电靖海发电有限公司.1000MW机组集控运行规程[S].