数学模拟技术用于污水厂生化单元的工艺优化*

2017-03-15宁艳春蒲文晶饶辉凯邱延波史耀波庄立波

宁艳春,蒲文晶,饶辉凯,邱延波,史耀波,庄立波,邵 巍

(1.中国石油吉林石化公司 研究院,吉林 吉林 132021;2.中国石油吉林石化公司 污水处理厂,吉林 吉林 132021)

污水厂生化处理单元的工艺主要为A/O工艺,即前置反硝化生物脱氮工艺。数学模拟技术作为一种模拟仿真技术,可方便、快捷、有效地应用于工艺优化以提高出水水质、降低运行成本等[1-8]。通过数学模拟技术建立污水厂生化单元的数学模型,进行运行模拟,从而达到工艺优化的目标。

1 生化单元数学模型建立的基础

取污水厂生化处理单元四个系列中的一系列,建立数学模型。一系列共有两个生化反应池,各五个廊道,第一廊道为兼氧反应池(A池),第二到第五廊道为好氧反应池(O池)。有三个二沉池,污泥回流到生化配水配泥井。污水厂生化单元的工艺流程示意图见图1。

图1 污水厂生化单元工艺流程示意图

1.1 反应器参数

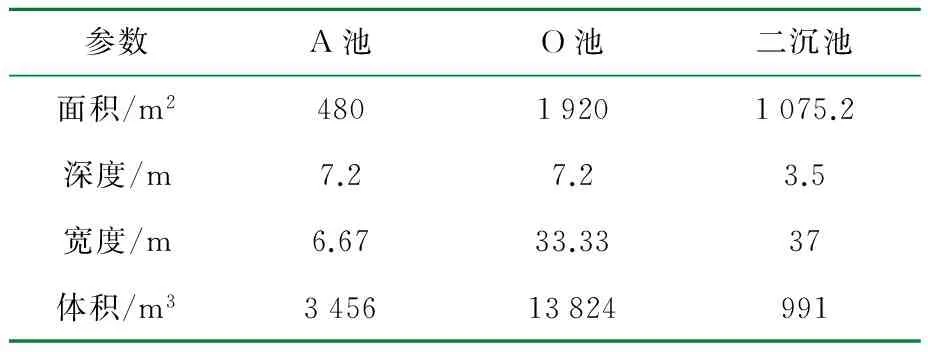

各反应器的有效结构尺寸,体积等见表1。

表1 各反应器的结构尺寸

1.2 污水特征化补测数据

由于污水厂运行数据中缺少部分模型需要的数据,因此在进行工艺模拟时需要补测一些数据。为此开展了污水水质特征化研究,确定实验阶段的主要水质参数。

2 模型的建立

2.1 模拟软件

使用的生物模型为BioWin活性污泥模型[2],二沉池采用理想模型,所有的模拟都在BioWin软件平台上进行。BioWin是为污水处理厂设计和操作工程师开发的一个工具,是强有力且易使用的软件。

2.2 工艺流程

应用BioWin软件建立工艺模拟流程,为了建立的模型简单方便,将一系列的两个并联的生化反应池(各五个廊道),整合为五个反应池,即一个A池、四个O池。将三个二沉池整合为一个二沉池。

工艺模拟流程见图2。

图2 污水厂生化单元一系列工艺模拟流程图

3 模型校准和验证

3.1 溶解氧

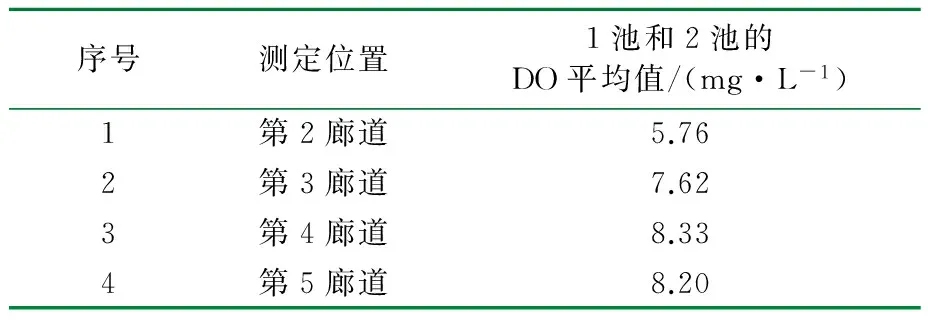

测定生化单元一系列各个廊道的溶解氧(DO)数据见表2。

表2 污水厂一系列各廊道溶解氧平均值

3.2 进水的水质指标和信息

根据污水特征化的实验结果,输入模型的进水水质指标见表3。

表3 生化进水的水质指标

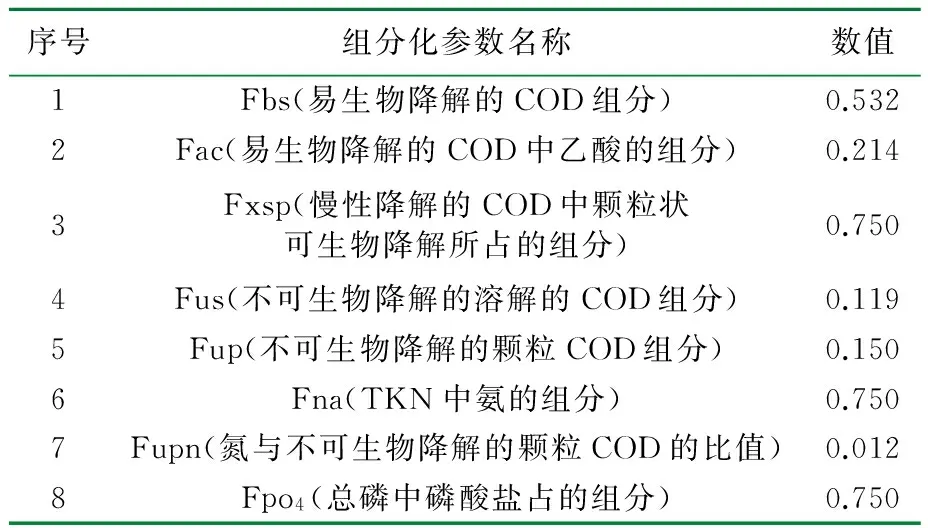

3.3 进水的组分化参数

根据污水特征化的实验结果,调整少量污水组分化参数,取值见表4。

表4 进水的组分化参数

3.4 调整动力学参数

调整的动力学参数见表5。

表5 动力学参数

3.5 模型验证

3.5.1 稳态模拟

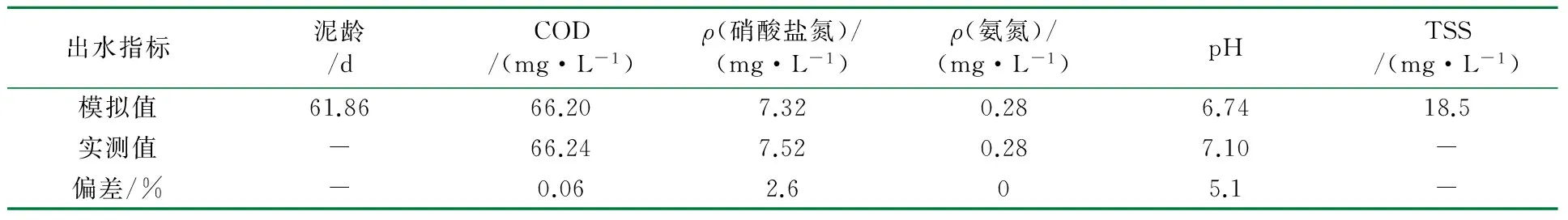

初始工艺条件:好氧池4个廊道的溶解氧分别为5.76、7.62、8.33、8.20 mg/L;剩余污泥排放量:240 m3/d;污泥回流比100%,进行模拟,结果对比见表6。

表6 一系列生化出水的模拟值与实测值的对比

从表6中的数据可以看出,COD、ρ(硝酸盐氮)、ρ(氨氮)的模拟值与实测值非常接近。

3.5.2 动态模拟

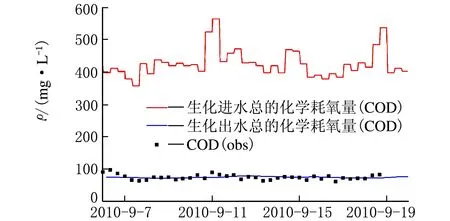

动态模拟运行结果见图3。

日期图3 生化单元动态运行结果

从图3可以看出,COD实测值在模拟值的上下进行波动,说明模型的模拟结果与实测数据拟合得比较好。

4 运行模拟

以建立的数学模型为基础,进行运行模拟。分别对溶解氧、污泥回流比的工艺参数进行条件变化,对不同工况条件进行运行模拟,得到一些规律。

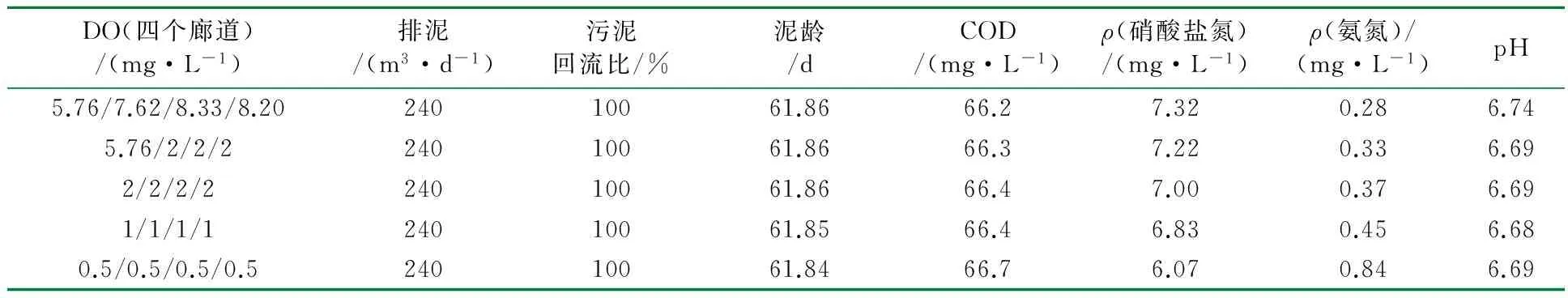

4.1 溶解氧

改变四个廊道的溶解氧,进行运行模拟,模拟结果见表7。

表7 不同溶解氧情况下的运行模拟结果

从表7中的数据可以看出,随着溶解氧的减小、COD升高、ρ(硝酸盐氮)降低、ρ(氨氮)降低。模拟结果中COD、ρ(氨氮)数值的变化并不大。目前好氧池4个廊道的溶解氧分别为5.76、7.62、8.33、8.20 mg/L;如果均降至2 mg/L,则出水COD升高0.3%、ρ(硝酸盐氮)降低4.4%、ρ(氨氮)升高32%,但出水ρ(氨氮)只有0.37 mg/L,远远低于15 mg/L的排放标准,因此可以减少运行的鼓风机台数,减低能耗。

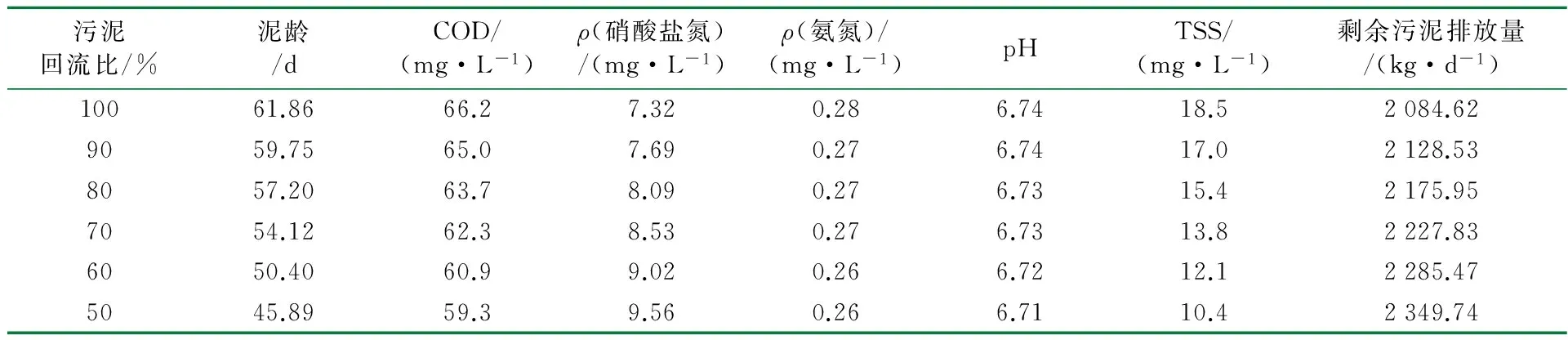

4.2 污泥回流比

改变污泥回流比,污泥回流比取100%、90%、80%、70%、60%、50%;进行运行模拟,模拟结果见表8。

表8 改变污泥回流比后的模拟结果

从表8中的数据可以看出,随着污泥回流比的减小,泥龄减小、出水COD减小、ρ(硝酸盐氮)升高、ρ(氨氮)降低、悬浮物减小,但剩余污泥固体量增加。当污泥回流比从100%减小到50%时,剩余污泥固体量增加13%,因为污泥的处理成本较高,虽然减小污泥回流比降低了动力消耗,但污泥的处理费用也增加了,因此需要两者综合优化考虑。

5 工艺参数的优化[13-15]

本着“在处理效果改变余地不大的情况下,在不影响处理效果的前提下,侧重考虑降低运行能耗,降低运行成本”的原则,重点考虑降低溶解氧、减小污泥回流比。

5.1 溶解氧的优化

污水处理厂日常运行费用的支出主要是电费。目前污水厂的曝气系统采用鼓风机(型号:D300;功率:630 kW),污水电耗为0.42 kWh/t,工业用电按电费0.70元/(kW·h)计,合计为0.294元/t。四个系列为1.176元/t,污水厂污水的处理总成本(包括人工成本)为2.48元/t,即四个系列的曝气动力消耗已占到总成本的47%,因此节能具有重要的意义。

将好氧池4个廊道的溶解氧分别均降至2 mg/L;则出水COD由66.2 mg/L升高到66.4 mg/L仅升高0.3%;ρ(硝酸盐氮)由7.32 mg/L下降到7.00 mg/L,降低4.4%;ρ(氨氮)由0.28 mg/L升高到0.37 mg/L,升高32%,但出水ρ(氨氮)只有0.37 mg/L,远远低于15 mg/L的排放标准,因此具有减少运行的鼓风机台数,减低能耗的余地。

5.2 污泥回流比的优化

目前受设备条件限制,只能有两种选择:开一个大泵(电机功率:160 kW),为两个系列提供污泥回流,污泥回流比为100%;或者开一个小泵(电机功率:75 kW),为两个系列提供污泥回流,污泥回流比为50%。将污泥回流比由100%降至50%[污水厂工业电费:0.70元/(kW·h)],一系列可节约电费714元/d。

根据模拟结果,将污泥回流比由100%降至污泥回流比50%,剩余污泥固体量增加265.12 kg/d,折算成含水率为85%的污泥1.767 t,单位剩余污泥的处理成本按500元/t估算,污泥的处理费用会增加883.5元/d。大于将污泥回流比由100%降至污泥回流比50%节省的电费714元/d。由此可见,在目前的水质要求和设备条件下,污泥回流比为100%,比较合理。

6 结 论

(1)以建立的数学模型为基础,进行运行模拟,分别对溶解氧、污泥回流比的工艺参数进行条件变化,对不同工况条件进行运行模拟,得到一些规律:随着溶解氧的减小、COD升高、ρ(硝酸盐氮)降低、ρ(氨氮)降低;随着污泥回流比的减小,泥龄减小、出水COD减小、ρ(硝酸盐氮)升高、ρ(氨氮)降低、悬浮物减小,但剩余污泥固体量增加;

(2)工艺参数优化方面,可降低曝气池中的DO至2 mg/L,既保证出水水质变化不大,又可以减少运行的鼓风机台数,降低能耗。

[1] 陈玉新,许仕荣,武延坤,等.基于正交实验的A2/O工艺运行方式优化[J].环境工程,2017(02):59-63.

[2] GEORGE LEE,JIM GOODLEY,尚爱安,等.工艺优化诊断技术用于污水厂的改造[J].中国给水排水,2006,22(2):26-30.

[3] 郝晓地,朱向东,马文瑾,等.模拟评价、优化北京某大型污水处理厂升级改造方案[J].中国给水排水,2009(17):14-19.

[4] 郝晓地,仇付国,张璐平,等.应用数学模拟技术升级改造二级污水处理工艺[J].中国给水排水,2007,23(16):25-29.

[5] 郝晓地,宋虹苇,胡沅胜,等.数学模拟技术用于污水处理工艺的运行诊断与优化[J].中国给水排水,2007,23(14):94-99.

[6] 段连钧,谷兆全,乔蕴虹,等.包头市北郊污水厂二期扩建工程的工艺优化研究[J].中国给水排水,2010(9):37-40,45.

[7] 李金国,焦建文,刘杰,等.扬州六圩污水厂的工艺改进及优化控制设计[J].中国给水排水,2009,25(22):25-30.

[8] 朱石清,尚爱安,张欣.大型污水处理厂工艺优化及改造案例分析[J].中国给水排水,2007,23(14):29-32.

[9] 胡志荣,周军,甘一萍,等.基于BioWin的污水处理工艺数学模拟与工程应用[J].中国给水排水,2008,24(4):19-23.

[10] 马昭,刘玉玲,杨侃.基于BioWin软件对A2/O工艺的模拟与优化[J].环境工程学报,2015(10):4803-4810.

[11] 韩杏.基于ASM1的一种简化活性污泥处理能力评估方法研究[D].西安:西安建筑科技大学,2016.

[12] 李春阳.基于ASM1活性污泥污水处理过程的建模与控制问题研究[D].哈尔滨:哈尔滨工业大学,2016.

[13] 曹特特,朱政豫,李咏梅.数学模型在污水处理节能降耗中的研究与应用进展[J].四川环境,2016(6):150-153.

[14] 魏彬,杨慧敏,张晓正,等.污水处理厂曝气总量精确控制方法的研究与应用[J].中国给水排水,2016(6):94-98.

[15] 程树辉,孙月娣.污水处理厂提标改造工程中曝气控制系统的应用[J].中国给水排水,2016(1):63-66,70.