烷基化装置工艺技术选择

2017-03-14谢辉中化集团生产运营管理部北京100031

谢辉(中化集团生产运营管理部, 北京 100031)

烷基化装置工艺技术选择

谢辉(中化集团生产运营管理部, 北京 100031)

随着国内对汽油等成品油质量标准不断提高,以及环境保护要求日益严格,烷基化油的重要性也日益突出。本文介绍了烷基化油的市场前景,传统液体烷基化技术和固体酸法烷基化技术特点,并在技术可靠性、投资、运行成本、流程和操作复杂性、安全环保等方面进行对比。

烷基化油、氢氟酸法、硫酸法、固体酸法、烷基化技术

1 概述

烷基化油是利用低碳烯烃与异丁烷反应生成三甲基戊烷异构体,具有辛烷值高、抗爆性能好、蒸汽压低、含硫少、不含芳烃和烯烃等特点,是理想的清洁汽油调合组分。目前,在我国调和汽油组成中,催化裂化汽油占73%,催化重整汽油占15%,烷基化油占0.2%~0.5%。由于国内汽油硫含量和烯烃含量较高,催化裂化汽油比例较大,导致汽油升级成本高、难度大;在欧美等发达地区,烷基化油在汽油调和组分所占比例较高,美国为12.5%~15%,欧洲为6%~7%。随着国家对汽油等成品油质量标准不断提高,以及环境保护要求日益严格,社会对清洁汽油需求必将快速增长,烷基化油的重要性也日益突出。

2 烷基化技术情况

烷基化技术的种类较多,按催化剂的相态划分,可分为液体酸烷基化和固体酸烷基化两大类技术。液体酸烷基化技术包括氢氟酸、硫酸和离子酸三种技术,液体酸烷基化由于催化剂酸强度较高,反应温度较低,维持液相反应所需的反应压力较低,生产的烷基化油的辛烷值较高,但存在安全和环保风险。固体酸烷基化技术,催化剂酸强度较低,反应温度通常较高,生产的烷基化油辛烷值较低,由于烯烃聚合倾向增大,催化剂更容易失活,但生产过程相对安全环保。

2.1 传统液体酸烷基化技术

目前,烷基化装置主要采用传统的硫酸法和氢氟酸法烷基化工艺。据统计,全球采用硫酸法工艺的烷基化装置110余套,采用氢氟酸法工艺的烷基化装置120余套。虽然采用两种工艺技术的装置整体运行会有所不同,但是两种工艺反应机理相似。

(1)氢氟酸法烷基化技术。最早拥有氢氟酸法烷基化技术的公司有UOP公司和PHLLIPS公司,两种技术的反应条件基本相同,主要区别在反应系统:UOP采用酸强制循环、内部再生技术;PHLLIPS采用酸重力循环、酸再接触技术。目前,UOP收购了PHILLIPS公司,结合两家技术的优点推出了AlkyPlus技术,该技术采用了原PHILLIPS的重力酸循环技术和酸沉降器的设计理念,结合UOP的等温反应器技术,形成了新的反应系统。减低30%的酸内存量,提高了装置的安全性。

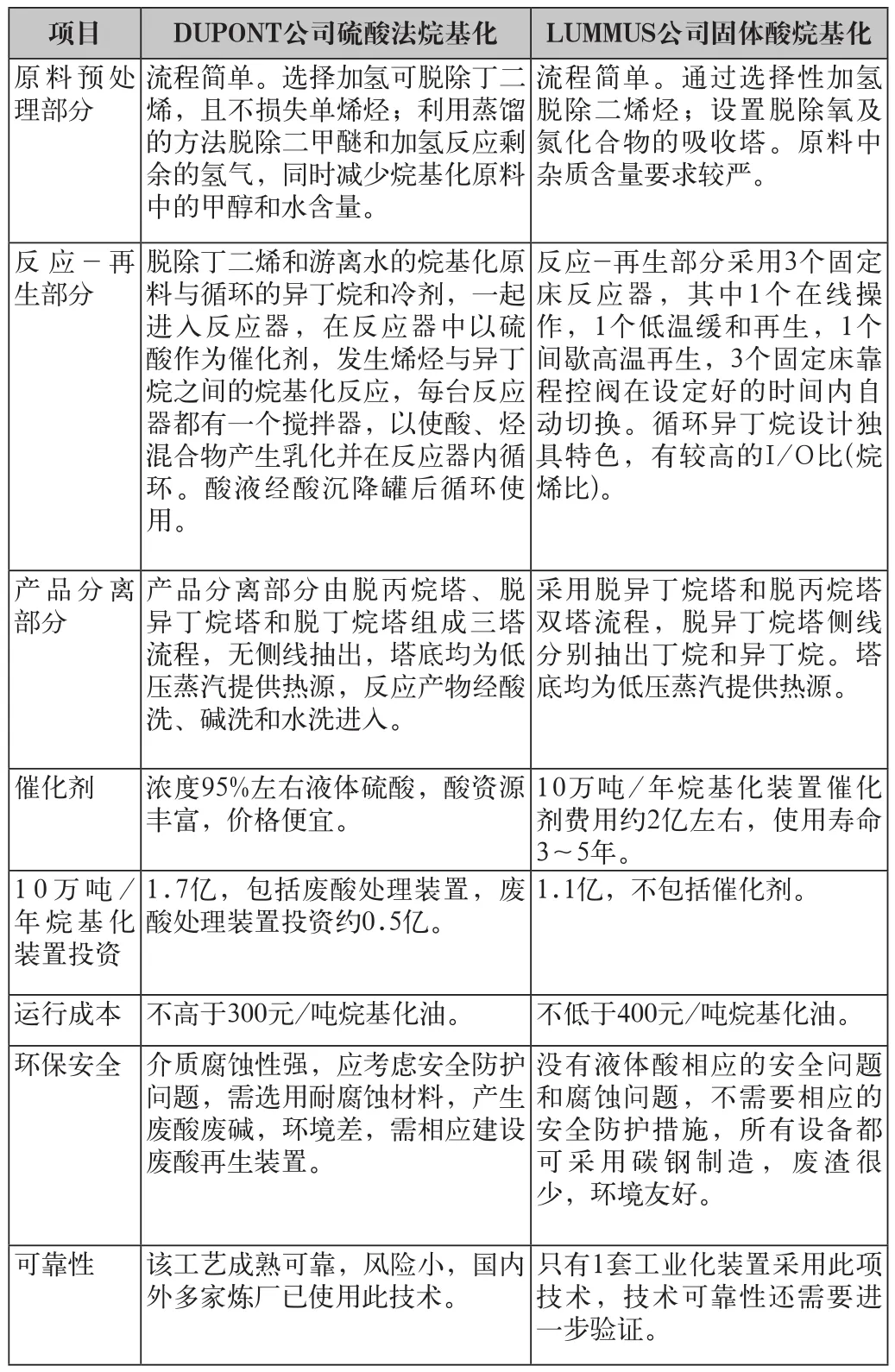

(2)硫酸法烷基化技术。目前,主要的硫酸法烷基化专利商为DUPONT公司和LUMMUS公司;其中,采用DUPONT公司技术的烷基化装置占80%左右。

DUPONT公司拥有硫酸烷基化技术(STRATCO)和废酸再生(MECS)整套技术。整个工艺流程中,反应系统是装置的核心部分。STRATCO技术的反应器是一台带有叶轮搅拌的卧式列管换热器,采用机械搅拌实现酸烃混合。良好的搅拌条件有利于促进异构烷烃溶解于硫酸中,更重要的是由于搅拌使硫酸与烃类形成乳化液,使原料与硫酸的接触表面增大,给反应创造条件。现单台反应器处理能力5~15万吨/年。

LUMMUS公司CDAlKY工艺技术采用一台立式降流反应器,硫酸和含循环烃、循环异丁烷、原料碳四的烃类物流都从CDAlKY反应器的顶部进入。该反应器通过物料气化去除反应热而实现直接冷却效果。反应器顶部压力保持高于底部。反应器下部为气液液三相分离空间,最下部的硫酸相通过酸循环泵抽出,循环回反应器顶部。同时排出部分废酸,并补充新鲜硫酸,以保证反应器内硫酸浓度。硫酸相之上为烃相。烃相三级聚结器分酸。同时立式聚结器取代了酸洗、碱洗、水洗过程。

2.2 固体酸烷基化技术

相对于传统液体酸烷基化工艺在安全、环保上存在诸多问题,固体酸烷基化成为烷基化研究的重要方向。

LUMMUS公司的AlkyClean工艺基于的反应原理:在酸催化剂活性处,增大异丁烷/烯烃和氢转移反应速率有利于提高C5~C7组分向高辛烷值组分3-甲基戊烷(TMP)的转化率,同时也减少了3-甲基戊烷的异构化反应;低温有助于3-甲基戊烷的总选择性。该工艺以异丁烷、烯烃为主要原料,流程包括原料与处理、反应、再生和产品分馏等几大部分,采用ALBEMARLE公司的专利沸石催化剂。

目前,已进行工业化运行的固体酸烷基化工艺只有LUMMUS公司的AlkyClean工艺,于2015年12月10万吨/年固体酸烷基化装置在山东淄博汇丰石化集团投产。

2.3 离子液体烷基化技术

离子液体具有不挥发、蒸汽压接近零、不燃、热稳定性高及液态存在的温度范围宽等优点,被公认为是一种环境友好的体系;因同时具有液体酸高密度的反应活性和固体酸的不挥发性,近年受到广泛关注。CHEVRON、SHELL和石油大学等公司和机构有大量研究工作专注离子液体烷基化技术。2013年9月12万吨/年离子液体催化碳四烷基化装置(ILA)在山东德阳化工有限公司投产。

3 烷基化技术对比

离子液烷基化技术已工业化运行3年,还未在国内进行推广,说明其技术还需要进一步完善。以下对氢氟酸法、硫酸法和固体酸法等三种烷基化工艺路线进行对比。

3.1 液体酸法烷基化与固体酸法烷基化技术对比

表1 硫酸法和固体酸法工艺技术对比

液体酸法烷基化装置在工艺流程复杂性和操作复杂性方面与固体酸烷基化装置基本相当,固体酸法技术在原料要求方面比液体酸法更加严格。固体酸法具有无腐蚀性安全问题、副产酸溶性油少强等特点,液体酸法烷基化工艺技术在一次性投资、运行成本、技术可靠性方面要优于固体酸法;但是固体酸催化剂达到使用寿命后需要重新投入,这就大幅度增加了装置投资。由于固体酸法烷基化技术环境友好性方面远远优于液体酸法烷基化技术,其发展潜力巨大。

3.2 液体酸烷基化技术对比(见图2)

由于硫酸法烷基化装置增加废酸处理装置,其工艺流程复杂性、操作复杂性和装置投资要高于氢氟酸法。氢氟酸法烷基化技术在能耗、物耗方面低于硫酸法烷基化技术,因此,在相同转化率和产品质量情况下,氢氟酸法烷基化装置运行成本低于硫酸法烷基化装置。

氢氟酸属于高毒化学品,泄漏后即挥发,对人危害性大,劳保等安全环保设施投资较高;而硫酸泄漏后仍为液体,相对来说对人的危害性要小的多,环保措施相比难度较低。

表2 硫酸法和氢氟酸酸法工艺技术对比

3.3 综合测评

表3 三种工艺综合对比

氢氟酸法和硫酸法烷基化技术成熟、可靠,而固体酸法烷基化技术还需要进一步验证。在安全、环保方面固体酸法烷基化技术要优于硫酸法和氢氟酸法,硫酸法烷基化技术优于氢氟酸法;在一次性投资、运行成本方面,氢氟酸烷基化技术最低,其次是硫酸法烷基化技术,最高是固体酸法烷基化技术;在工艺流程和操作复杂性方面,氢氟酸法烷基化技术要优于硫酸法和固体酸法。

4 结语

随着国内环保要求日趋严格,国家成品油质量升级步伐逐步加快,国Ⅴ汽油标准全国实施以及未来国Ⅵ汽油标准推出,未来烷基化油的需求进一步扩大,也给烷基化技术的发展也带来了新的战略机遇,促进环保友好的固体酸法烷基化技术和离子液体烷基化技术进一步发展,而氢氟酸法和硫酸法等传统的烷基化技术也必然在安全环保方面加大投入。市场决定了烷基化技术的发展。

[1]钟剑平,眭光华,林楚娟,等.固体酸烷基化工艺技术综述[J].广东化工,2008,35(12):65-68.

[2]陈述卫,烷基化装置工艺技术方案比选[J].炼油技术与工程,2014,44(8):35-37.

[3]朱庆云,李志勇,张航,等.世界烷基化基础进展[J].石化技术,2004,11(3):58-61.