Mg-7Zn-xY-0.6Zr(x=5,11)合金的腐蚀行为研究

2017-03-14宝磊张志强乐启炽张萨如拉崔建忠

宝磊, 张志强, 乐启炽, 张萨如拉, 崔建忠

(东北大学 材料电磁过程研究教育部重点实验室, 辽宁 沈阳, 110819)

Mg-7Zn-xY-0.6Zr(x=5,11)合金的腐蚀行为研究

宝磊, 张志强, 乐启炽, 张萨如拉, 崔建忠

(东北大学 材料电磁过程研究教育部重点实验室, 辽宁 沈阳, 110819)

为了探讨Mg-7Zn-xY-0.6Zr (x=5,11)合金在自然界的耐腐蚀性能,采用失重法和电化学法对两种合金在3.5 %NaCl溶液中的腐蚀行为和电化学行为进行研究。结果表明,含5%Y合金的腐蚀速率较快,这是由二者不同的第二相种类和分布所造成的。含5%Y合金中的非连续网状W相不能有效阻隔腐蚀液侵入合金内部,而含11%Y合金中的与腐蚀表面法线方向成大角度分布的连续层片状X相可以有效减缓合金内部受到进一步腐蚀。两种合金的腐蚀产物均为Mg(OH)2和Y2O3,但含11%Y合金的腐蚀产物在腐蚀表面覆盖的致密程度和均匀程度较高。含5%Y和含11%Y两种合金的腐蚀电位分别为-1.624 4 V和-1.597 8 V。

Mg-7Zn-xY-0.6Zr(x=5,11)合金;腐蚀行为;失重法;电化学法

镁合金作为目前最轻的结构金属材料具有比强度高、节能环保、抗电磁屏蔽性好等优点,受到航天航空工业、汽车工业、电子信息业界的青睐[1]。特别是近期开发出的高强度稀土镁合金,解决了传统镁合金绝对强度不高的问题,进一步拓展了镁合金的应用前景[2-3]。但由于镁本身具有较高的化学和电化学活性,决定了它在大多数介质中都不耐腐蚀[4-5],这就对提高镁合金的耐腐蚀性研究提出了迫切的要求。研究表明,稀土元素合金化不但是提高镁合金强度的重要途径,也是改善其耐蚀性的重要方法之一[6-7]。因此,本文利用失重法和电化学法,对学术界公认具有较大应用潜力的Mg-7Zn-xY-0.6Zr (x=5,11)合金在3.5% NaCl溶液中的腐蚀行为和电化学行为进行研究。

1 试验方法及观察方法

1.1 失重试验方法

失重试验样品为15 mm×15 mm×5 mm方块,每种样品制备3个平行试样,试验结果取平均值。样品经砂纸打磨,用丙酮清洗后干燥称重。在25℃温度下浓度为3.5%的NaCl溶液中浸泡24 h,随后利用铬酸清除腐蚀产物,称重并计算其腐蚀速率。

1.2 电化学试验方法

采用研究电极、参比电极和辅助电极三电极测试系统进行电化学试验,利用CHI660C电化学工作站对研究电极进行自腐蚀电位-时间曲线、极化曲线的测量。研究电极为暴露面积为10 mm×10 mm的镁合金块,辅助电极为大面积铂片电极,参比电极为饱和甘汞电极。过电位为250 mV,扫描速率为1 mV/s,腐蚀介质为3.5%NaCl溶液。

1.3 微观组织观察方法

采用OLYMPUS-PMG3型光学金相显微镜(OM)观察合金的显微组织。采用SSX-550扫描电子显微镜(SEM)对合金腐蚀界面和腐蚀产物形貌进行观察。采用X′Pert Pro MPD型X射线衍射仪(XRD)判定合金的构成相和腐蚀产物。

1.4 合金的微观组织及构成相

Mg-7Zn-xY-0.6Zr (x=5,11)合金的微观组织如图1所示。可见在两种Y含量的合金中,第二相由含5%Y合金中非连续细长的网状组织(图1(a)所示)演变成含11%Y合金中的连续分布的宽大层片状组织(图1(b)所示)。

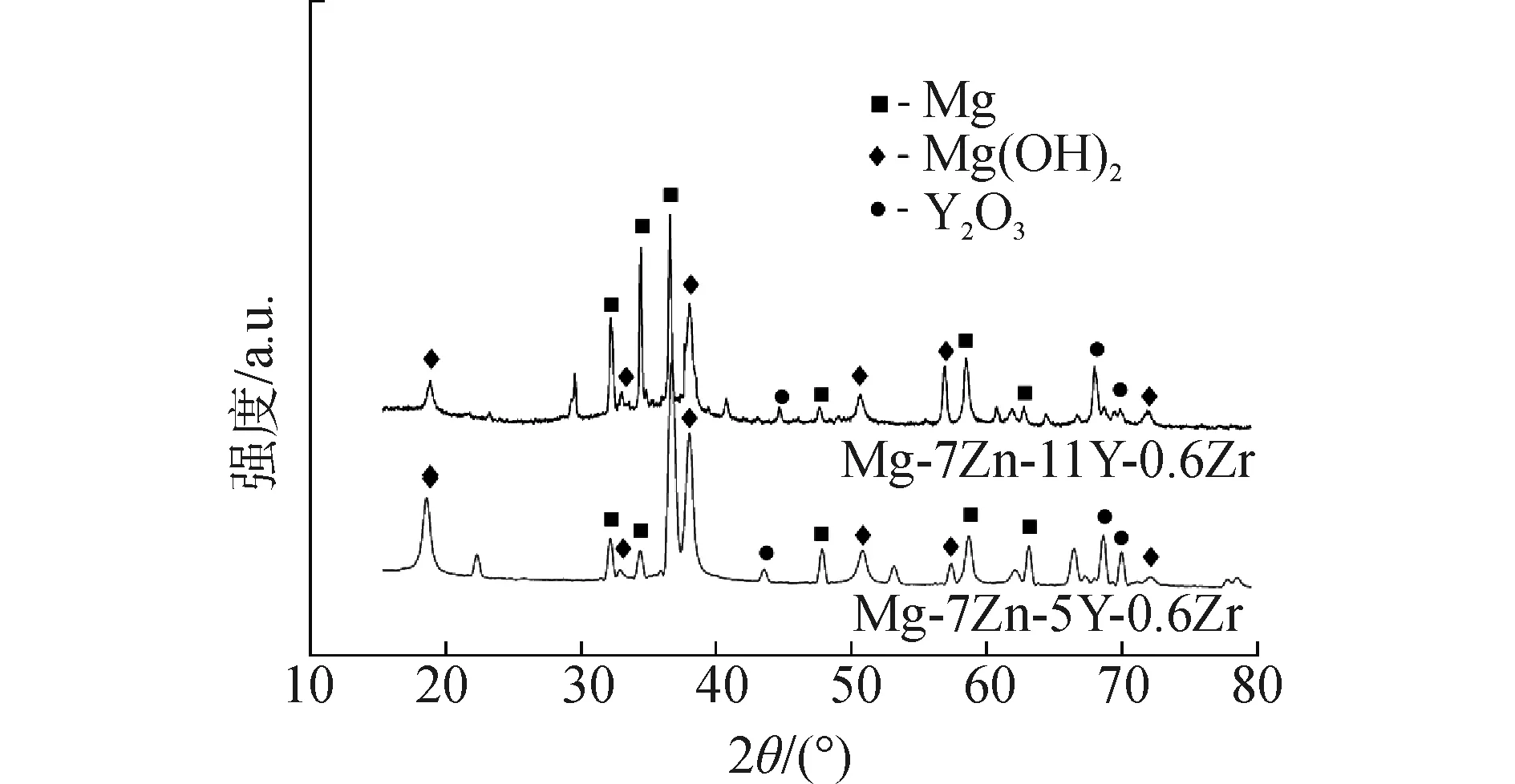

对两种Y含量合金中所包含的组成相进行XRD物象分析,结果如图2所示。

图1 两种合金的微观组织Fig.1 Microstructures of of the two alloys

图2 含5%Y和11%Y的两种合金的XRD分析Fig.2 XRD analysis of 5%Y-containing and 11%Y-containing alloys

含5%Y合金中的主要构成相为α-Mg+Mg3Y2Zn3相(W相),含11%Y合金中的主要构成相则为α-Mg+Mg12YZn相(X相),这是由两种合金的Y/Zn摩尔比所决定的。研究表明,Mg-Zn-Y-Zr系镁合金中第二相的形成严格依赖于Y/Zn摩尔比,Y/Zn摩尔比在0.164~1.21时,W相形成,Y/Zn摩尔比大于1.21时,合金中只可能形成X相[8]。含5%Y合金的Y/Zn摩尔比为0.612,故此第二相为W相,而含11%Y合金的Y/Zn摩尔比为1.625,因此第二相为X相。

2 试验结果及讨论

2.1 失重试验结果及讨论

含5%Y和11%Y两种合金在3.5%NaCl溶液中浸泡24 h内的腐蚀速率如图3所示。可知含5%Y合金的腐蚀速率较高,该合金在腐蚀过程中发生了严重的表层物质脱落,容器底部堆积大量脱落物。而含11%Y合金在腐蚀过程中未观察到此现象。

图3 含5%Y和11%Y的两种合金的腐蚀速率Fig.3 Corrosion rate of 5%Y-containing and 11%Y-containing alloys

图4 两种合金在3.5%NaCl溶液中浸泡24 h后的腐蚀界面Fig.4 Corrosion interfaces of the two alloys after 24 h corrosion in 3.5%NaCl solution

含5%Y和11%Y两种合金在3.5%NaCl溶液中浸泡24 h后的腐蚀界面如图4所示。由图4(a)和(b)可知含5%Y合金主要发生了穿晶腐蚀。基体和析出相间由于成分偏差而形成电位差,构成大量微电偶,因此在基体与析出相的相邻处首先发生腐蚀。由于α-Mg基体的电极电位较负而被腐蚀掉,析出相的电极电位较正而存留。在图4(a)中可观察到被析出相包围的α-Mg基体正在发生腐蚀,而包围该部分基体的析出相还保持完整形状。图4(b)所示的由残存析出相所包围的α-Mg基体已经完全被腐蚀掉。

由图4(c)可知含11%Y合金的不同方向层片状析出相在腐蚀表面交错分布,其中A、B两方向的析出相与腐蚀面法线方向的夹角较小,因此可作为腐蚀液进入合金内部的通道,使合金内部继续腐蚀,如图4(d)所示。但图4(c)中的C方向析出相与腐蚀面法线方向的夹角较大,因此会抑制合金内部的进一步腐蚀。综合分析上述两种情况可知,析出相在该合金表面的不同分布会引起同一界面上的不同处具有不同的腐蚀速率。

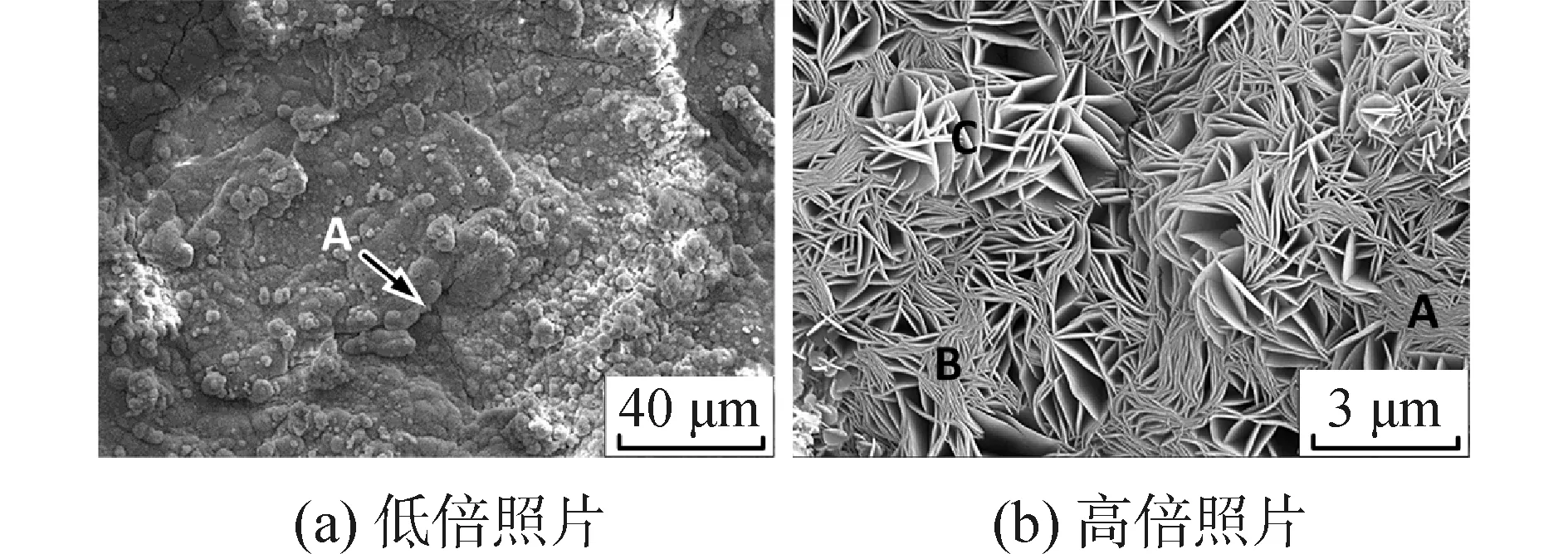

含5%Y合金在3.5 %NaCl溶液中浸泡24 h后的腐蚀产物形貌如图5(a)所示。该合金表面的腐蚀产物凹凸不平,并产生裂纹(图5(a)中A处),说明合金表面不同位置的腐蚀程度不同,且产生的腐蚀产物体积大于腐蚀掉的金属体积,因而导致腐蚀产物间产生应力,并导致裂纹产生,最终腐蚀产物将脱离试样腐蚀表面。图6所示的XRD衍射表明腐蚀产物主要为Mg(OH)2和Y2O3,Y2O3的致密度大于1,与Mg(OH)2相比具有较好的防护作用,但其防护效果还与其含量和分布有关。高倍率放大观察可清楚地看到腐蚀产物以花瓣状覆盖在合金表面,但分布不均匀,如图5(b)所示,某些区域分布致密(图5(b)中A和B处),该位置阻挡阴离子的能力较强。而某些区域的花瓣间距离大,分布疏松(图5(b)中C处),此位置不能有效地阻挡阴离子的侵入。

含11%Y合金在3.5%NaCl溶液中浸泡24 h后的腐蚀产物形貌如图7(a)所示。该合金的腐蚀形貌表现为球状,且有裂纹存在。由图7(b)可示,高倍率放大观察发现腐蚀产物也以花瓣状覆盖在合金表面,与含5%Y合金相比,花瓣分布较均匀且紧密,如此分布的腐蚀产物抑制腐蚀溶液侵入的能力更强。图6所示的XRD分析表明该合金的腐蚀产物仍为Mg(OH)2和Y2O3,与含5%Y合金相比,Y含量的提高必将提高腐蚀产物中致密度大于1的Y2O3含量,因此大幅提高了腐蚀产物的均匀程度和致密程度。

两种合金在NaCl溶液中的阳极反应为α-Mg失电子而溶解,阴极反应为 H2O 得到电子而去极化。 在此过程中,腐蚀产物的阳极离子扩散,电子传输和去极化剂得电子的难易程度是决定合金腐蚀速度的主要因素。

含5%Y合金的树枝晶状α-Mg所占体积较大,使腐蚀液和阳极接触的几率大大增强。同时,它的高导电性促进离子的传输,提高了腐蚀电流密度,使阳极腐蚀加强。由图5(b)和图6可知,该合金的腐蚀产物为电子的绝缘体,但在腐蚀表面的覆盖并不均匀,在花瓣间距紧密处,腐蚀进行的很缓慢。但在花瓣间距大的位置,Cl-大量聚集和吸附,一方面Cl-通过扩散作用穿过腐蚀产物层,到达金属基体表面。另一方面这一通道会成为去极化剂和金属阳离子扩散的途径。

图5 含5%Y合金的腐蚀产物形貌Fig.5 Morphology of corrosion products of 5%Y-containing alloy

含11%Y合金的α-Mg所占体积较小,使得腐蚀液和阳极接触的几率大大降低。另外,与腐蚀表面法线方向成大角度分布的紧密层片状X相可以有效减缓合金内部受到进一步腐蚀。由图7(b)所示的腐蚀产物在腐蚀表面覆盖比较致密且均匀,平均花瓣间距较小,虽然Cl-的扩散和吸附在整个表面都存在,但由于腐蚀产物层相对完好处且致密,介质中的去极化剂从金属表面得到电子和阳极离子的扩散过程受到限制,所以腐蚀进行得相对缓慢。

图6 含5%Y和11%Y两种合金腐蚀产物的XRD分析Fig.6 XRD analysis of the corrosion products of 5%Y-containing and 11%Y-containing alloys

图7 含11%Y合金的腐蚀产物形貌Fig.7 Morphology of corrosion products of 11%Y-containing alloy

2.2 电化学试验结果及讨论

含5%Y和7%Y合金的开路电位-时间曲线如图8(a)所示。两种合金在测量初期的开路电位迅速正移,达到稳定电位值后变化不明显。含5%Y合金的稳定电位最负,为-1.624 4 V,含11%Y合金的稳定电位为-1.597 8 V,说明Y含量的提高可使Mg-7Zn-xY-0.6Zr合金的稳定电位正移。

含5%Y和7%Y合金在3.5%NaCl溶液中的极化曲线如图8(b)所示,拟合极化曲线后得到两合金的自腐蚀电流分别为5.107×10-5A和4.101×10-5A。众所周知,合金的腐蚀速率与自腐蚀电流成正比,自腐蚀电流越高,合金的腐蚀速率越快,表现出的耐蚀性越差[9-10]。对于含5%Y和7%Y两种合金,含5%Y合金的自腐蚀电流最高,即耐蚀性最差,这与失重试验的结果相一致。

图8 两种合金的开路电位-时间曲线和极化曲线Fig.8 Open circuit potential-time curves and polarization curves of the two alloys

3 结论

1)含5%Y合金中的非连续网状分布W相不能有效阻隔腐蚀液侵入合金内部,该合金发生穿晶腐蚀;含11%Y合金中与腐蚀表面法线方向成大角度分布的连续层片状X相可以有效减缓合金内部受到进一步腐蚀,而与腐蚀表面法线方向成小角度分布的第二相则可作为腐蚀液进入合金内部的通道,该合金发生点腐蚀;

2)两种合金的腐蚀产物均为花瓣状分布的Mg(OH)2和Y2O3,含5%Y合金的腐蚀产物在腐蚀表面分布不均匀;含11%Y合金的腐蚀产物则在腐蚀表面均匀且致密分布;

3)含5%Y和含11%Y合金的腐蚀电位分别为-1.624 4 V和-1.597 8 V,含5%Y合金的自腐蚀电流较高。

[1]刘正, 王越, 王中光, 等. 镁基轻质材料的研究与应用[J]. 材料研究学报, 2000, 14(5): 449-456. LIU Zheng, WANG Yue, WANG Zhongguang, et al. Developing trends of research and application of magnesium alloys[J]. Chinese journal of materials research, 2000, 14(5): 449-456.

[2]张清, 李全安, 文九巴, 等. 稀土在镁合金腐蚀防护中的应用[J]. 腐蚀科学与防护技术, 2007, 19(2): 119-121. ZHANG Qing, LI Quanan, WEN Jiuba, et al. Application of rare earth in corrosion prevention of magnesium alloy[J]. Corrosion science and protection technology, 2007, 19(2): 119-121.

[3]ZHANG Zhiqiang, LIU Xuan, WANG Zhankun, et al. Effects of phase composition and content on the microstructures and mechanical properties of high strength Mg-Y-Zn-Zr alloys[J]. Materials & design, 2015, 88: 915-923.

[4]孙齐磊, 王志刚, 蔡元兴, 等. 材料腐蚀与防护[M]. 北京: 化学工业出版社, 2015.

[5]魏宝明. 金属腐蚀理论及应用[M]. 北京: 化学工业出版, 1984.

[6]霍宏伟, 李瑛, 王赫男, 等. 镁合金的腐蚀与防护[J]. 材料导报, 2001, 16(7): 25-27. HUO Hongwei, LI Ying, WANG Henan, et al. Corrosion and protection of magnesium alloys[J]. Materials Review, 2001, 16(7): 25-27.

[7]FAN Jun, QIU Xin, NIU Xiaodong, et al. Microstructure, mechanical properties, in vitro degradation and cytotoxicity evaluations of Mg-1.5Y-1.2Zn-0.44Zr alloys for biodegradable metallic implants[J]. Materials science and engineering: C, 2013, 33(4): 2345-2352.

[8]ZHANG Zhiqiang, LIU Xuan, HU Wenyi, et al. Microstructures, mechanical properties and corrosion behaviors of Mg-Y-Zn-Zr alloys with specific Y/Zn mole ratios[J]. Journal of alloys and compounds, 2015, 624: 116-125.

[9]SONG Yingwei, HAN Enhou, DONG Kaihui, et al. Microstructure and protection characteristics of the naturally formed oxide films on Mg-xZn alloys[J]. Corrosion science, 2013, 72: 133-143.

[10]SONG Yingwei, HAN Enhou, DONG Kaihui, et al. Study of the corrosion product films formed on the surface of Mg-xZn alloys in NaCl solution[J]. Corrosion science, 2014, 88: 215-225.

Corrosion behavior of Mg-7Zn-xY-0.6Zr (x=5, 11) alloys

BAO Lei, ZHANG Zhiqiang, LE Qichi, ZHANG Sarula, CUI Jianzhong

(Key lab. of Electromagnetic Processing of Materials, Ministry of Education, Northeastern University, Shenyang 110819, China)

The corrosion and electrochemical behaviors of Mg-7Zn-xY-0.6Zr (x=5, 11) alloys in 3.5% NaCl solution were studied by the weight-loss method and electrochemical method to investigate the corrosion resistance of these alloys in the natural environment. Results showed the corrosion rate of 5%Y-containing alloy was higher than that of 11%Y-containing alloy because of differences in the type and distribution of precipitates. While discontinuous net-like distributed precipitates in the 5% Y-containing alloy could not stop the corrosive liquid from permeating through the alloy, continuous layered-structure precipitates intersecting at large angles to the normal of the corrosion surface of the 11%Y-containing alloy could effectively retard corrosion. The corrosion products of the two alloys were Mg(OH)2and Y2O3, and the compactness and uniformity of the corrosion products of the latter were higher than those of the former. The corrosion potentials of the 5%Y and 11%Y-containing alloys were -1.624 4 and -1.597 8 V, respectively.

Mg-7Zn-xY-0.6Zr (x=5,11) alloys; corrosion behavior; weight-loss method; electrochemical method

2016-01-31.

日期:2016-11-16.

国家重点基础研究发展计划(2013CB632203).

宝磊(1981-),男,讲师,博士.

宝磊,E-mail:baolei@epm.neu.edu.cn.

10.11990/jheu.201601098

http://www.cnki.net/kcms/detail/23.1390.u.20161116.1613.010.html

TG172.5

A

1006-7043(2017)02-0300-04

宝磊, 张志强, 乐启炽,等. Mg-7Zn-xY-0.6Zr(x=5,11)合金的腐蚀行为研究[J]. 哈尔滨工程大学学报, 2017, 38(2):300-303. BAO Lei, ZHANG Zhiqiang, LE Qichi, et al. Study on corrosion behavior of Mg-7Zn-xY-0.6Zr (x=5, 11) alloys[J]. Journal of Harbin Engineering University, 2017, 38(2): 300-303.