船舶柴油机柔性曲轴与机体EHD耦合下振动研究

2017-03-14魏立队魏海军段树林李精明杨智远刘竑

魏立队,魏海军,段树林,李精明,杨智远,刘竑

(1.上海海事大学 商船学院, 上海 201306; 2.大连海事大学 轮机工程学院, 辽宁 大连 116026)

船舶柴油机柔性曲轴与机体EHD耦合下振动研究

魏立队1,魏海军1,段树林2,李精明1,杨智远1,刘竑1

(1.上海海事大学 商船学院, 上海 201306; 2.大连海事大学 轮机工程学院, 辽宁 大连 116026)

为同时、准确、快速地获得船舶柴油机曲轴和机体的整体振动形态,运用模态综合法对其动态缩减,建立二者EHD耦合下的计入各非线性因素的缩减的系统动力方程,采用Newmark方法数值求解。二者间的EHD耦合则根据Reynolds方程和Greenwood/Tripp微凸峰接触理论,采用有限体积法计算获得。由此建立大型船舶柴油机柔性曲轴与柔性机体耦合下的整体振动计算模型,并通过与经典方法对比、试验测试验证了该建模方法和模型。基于该模型,能够同时快速较为准确地计算柔性曲轴和柔性机体的整体的三维振动形貌,有利于进一步揭示曲轴和机体的振动机理,为曲轴和机体优化设计提供依据。

船舶柴油机;柔性机体;柔性曲轴;EHD耦合; 整体振动

随着船舶向大型化、超大型化、结构复杂化的发展,船舶低速柴油机的超长行程、高爆发压力、高功率密度特征愈发明显,曲轴和机体的三维振动亦愈发剧烈,导致船舶柴油机故障频发、船员生活工作环境愈发恶劣,断轴、主柴油机-船体共振的重大事故时有发生,严重危及船舶安全。因此加深对其振动机理认识,提高对振动优化控制变得愈发重要。传统上多采用放大系数法或传递矩阵法单独对轴系进行一维振动的计算,即使有二维、三维的耦合振动计算,模型较为简化、一般不考虑机体影响[1-5];对于机体振动,通常运用解析法或者有限元法,对简化模型直接施加载荷进行振动计算,而机体与轴系间实际是瞬时相互耦合的。即使考虑到耦合,也仅仅计算轴系的振动,且往往把机体假设为刚体[6-7],显然与实际情况差异较大。本文在多数前人研究曲轴与机体间弹性流体动力润滑EHD(elasto-hydro dynamic)模型的基础上[8-12],首先建立机体和曲轴的有限元模型,再运用CMS(component mode synthesis)模态综合法对机体和缩减曲轴,建立二者EHD耦合的计入非线性因素的缩减的系统动力学方程,并用Newmark法求解。EHD耦合则依据Reynolds方程和Greenwood/Tripp微凸峰接触理论计算。由此建立大型船舶柴油机柔性机体与柔性曲轴EHD耦合下的振动计算模型,以期能够同时、快速、较全面地揭示曲轴和机体的振动规律,为其整体振动的优化控制提供依据。

1 柔性机体和柔性曲轴及其耦合的动力方程

机体的运动方程为

(1)

因机体有限元模型自由度数量庞大和机体与曲轴间油膜润滑导致轴承载荷的非线性,运动方程的求解效率非常低,在此运用Craig-Bampton模态综合法[13]对其自由度缩减,机体物理坐标与模态坐标间转换关系为

(2)

式(2)代入式(1)并得到缩减后机体运动方程:

(3)

计入曲轴刚体转动惯性的影响,曲轴的运动方程为[14]

(4)

其转换方程为

(5)

式(5)代入式(4)得到曲轴缩减运动方程

(6)

机体与曲轴耦合后为

(7)

定义:

(8)

(9)

式(9)代入方程(7)并左乘φT,得到缩减后的耦合运动方程:

(10)

也可简化为

(11)

其中

(12)

2 机体与曲轴间EHD耦合

2.1 改进Reynolds方程

基于质量守恒边界条件,引入含滑油填充率的扩展Reynolds方程[15],求解运用有限体积法:

(15)

在全油膜润滑区

(16)

在穴蚀区域:

(17)

2.2 油膜厚度方程

计入轴颈、轴瓦变形后,油膜厚度方程[3]:

h=c-Tcxc+Tbxb

(18)

式中:c为初始径向间隙,Tb、Tc分别为机体和曲轴的在轴承处的变形转换矩阵。

2.3 微凸峰接触理论

当轴颈、轴瓦间处于混合润滑时,存在微凸峰接触压力,运用Greenwood-Tripp理论[16],求得:

(19)

其中:

(20)

当h/σc<4时,润滑处于粗糙接触区:

(21)

当h/σc≥4时,润滑处于全润滑区:

(22)

式中:ν1、ν2分别为轴颈、轴瓦泊松比,E*为当量弹性模量,β为微凸峰曲率半径,σ1、σ2、σc分别为轴颈、轴瓦表面的粗糙度及两表面的综合粗糙度。

2.4 主轴承载荷

主轴承水平载荷Fbx和垂直载荷Fby分别为

(23)

式中:B为轴承宽度,RJ为主轴颈半径。

3 动力方程数值计算过程

3.1 数值积分

鉴于运动方程中质量矩阵和载荷矢量的非线性,求解方程(10)采用Newmark时域积分法,每一时间步长内,运用Newton-Raphson迭代,并满足:

(24)

(25)

(26)

式中:下角标n表示时间步,上角标i表示迭代步,a1,a2,…,a6为常数,与Newmark参数γ、β和时间步长△t有关。

在Newton-Raphson迭代过程中,方程(10)中的非线性项对于变量{q}的偏导数为

(27)

(28)

(29)

经整理,最终得到线性化的方程系统:

(30)

收敛条件为

(31)

通过求解方程(30)、(24)~(26)可求得曲轴和机体的位移、速度、加速度等矢量。过程中,曲轴与机体间的载荷矢量通过求解Reynolds方程和根据Greenwood/Tripp微凸峰接触理论计算获得,实现动力方程与润滑方程间的联立求解。

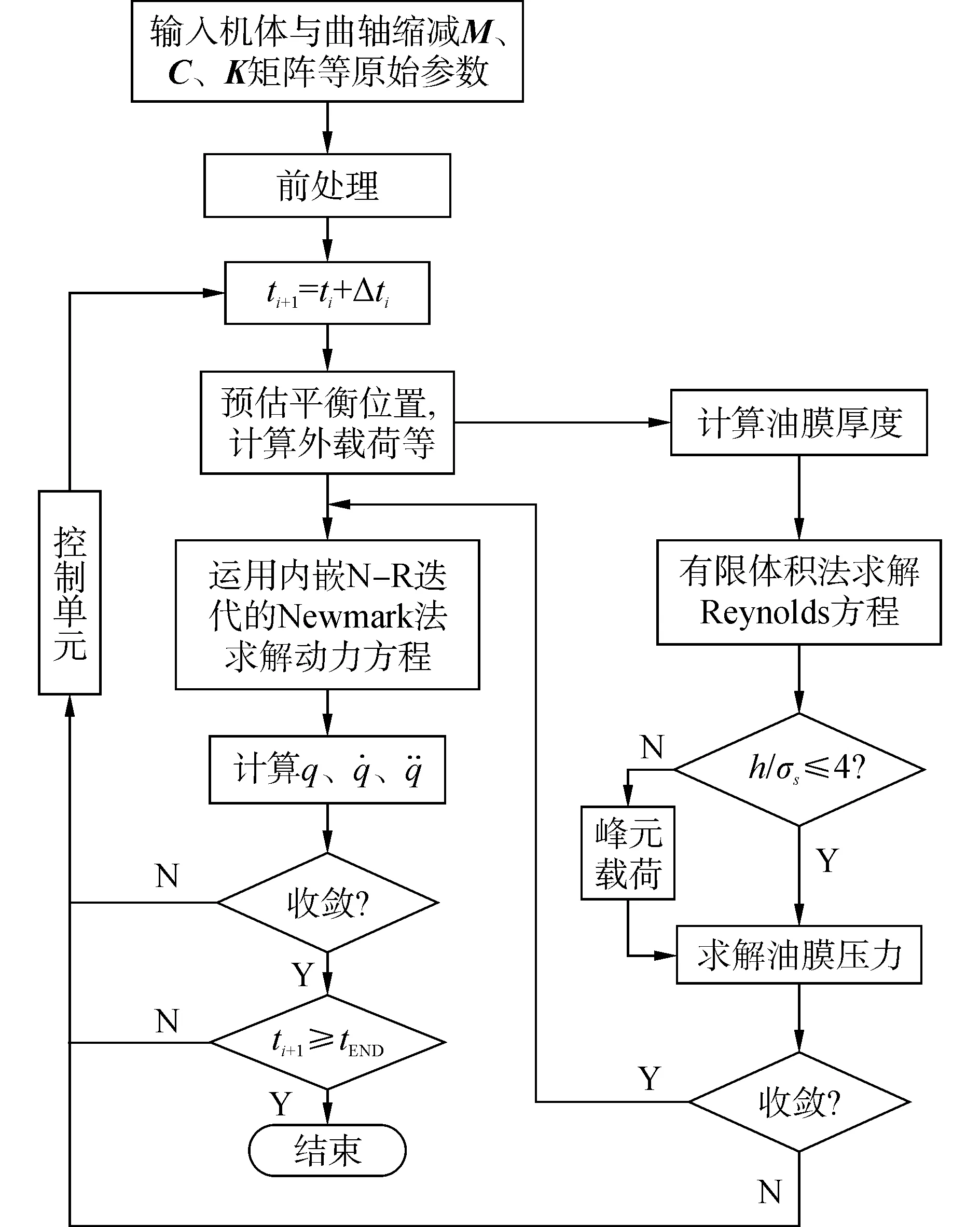

3.2 数值计算流程

数值计算过程如图1所示。

图1 计算流程图Fig.1 The calculation flowchart

4 计算模型

图2为大型船舶低速二冲程6缸MAN6S50MC-C型柴油机机体与曲轴模型,柴油机额定功率9 480kW,额定转速127r/min,缸径与冲程分别为600、1 550mm。图3为各缸气体压力曲线,根据气体压力、连杆及活塞组件惯性力计算得到各载荷,分别施加于曲轴各曲柄销上,侧推力和气体压力同时加载于机体上相应部位,计算的反向平均扭矩施加在飞轮端。

图2 机体和曲轴模型Fig.2 The finite element models of engine block and crankshaft

图3 各缸气体压力曲线(发火顺序:1-5-3-4-2-6)Fig.3 Gas pressure of cylinders

5 计算结果与分析

5.1 计算结果对比验证

图4中为曲轴飞轮端振动,本方法与文献[3]中机体与曲轴间所用的非线性弹簧方法和[17]中热弹性流体动力学方法进行了对比。对于扭振三者吻合非常好,横振和纵振与文献[17]的方法整体吻合良好,与文献[3]的方法局部有所差异,但整体趋势一致。图5中,为机体表面1#测点频域测试与计算的对比,在低频范围内,水平横振与垂直振动二者比较一致;对于轴向振动,测试较计算振动幅值稍大,且在30Hz处二者有差异,原因为模型简化所致。整体而言,计算与测试是比较吻合的,表明该建模方法的可靠性。计算时间看:文献[3]的方法最少,本方法次之,文献[17]的方法最长、代价巨大。因此,从计算准确性和经济性两方面考虑,EHD耦合方法较适宜于轴系和机体的振动计算。

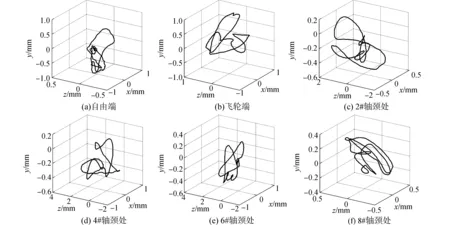

5.2 曲轴整体三维振动

图6为曲轴上各中心点在整周期内的三维振动轨迹。显然,同时既可判断径向平面内轴颈与轴瓦发生碰摩和弯振的可能性,又可判断轴颈与推力轴承和主轴承间轴向撞击及对振动噪声的影响,从而为轴承优化设计和选择合适的轴向减振器提供依据。

结合图7,可以看到同一时刻曲轴整体的横振、纵振、扭振状态。对于横振,由于飞轮端、自由端没有轴承支撑,所以该处横振最大,细分各轴颈中心的横振则可发现,不同时刻垂直横振幅值较小且没有超过轴颈与轴瓦间0.30mm的间隙,而水平横振状态变化较为剧烈且振动幅值超过了该间隙,说明轴颈与轴瓦间发生碰撞冲击,势必造成对机体振动、噪声的影响,因此需要进一步优化飞轮和曲轴结构。

图4 飞轮端三维振动对比Fig.4 Comparison of three-dimensional vibration of the flywheel end

图5 机体表面振动试验验证Fig.5 Validation of engine block vibration

对于纵振(轴向振动),因推力轴承原因,推力轴承至飞轮端振动较小,而1#~7#主轴承间振动较大,显然是各缸发火所致,自由端的峰-峰值振幅0.76mm,非常接近各船级社对该机型的限值0.82mm,因此必须选择合适的轴向减振器;对于扭振,最大幅值在自由端,但真正危险区域在5#~7#主轴颈之间动态变化的扭振节点区域,其中包括了5#和6#两个曲柄销,这是需特别注意的地方。

表 1为曲轴上各点三维振动谐次及振幅最大值。

表1 曲轴上各点主要振动谐次及振幅最大值

对于扭振,从自由端至飞轮端,除4#主轴颈处增加5谐次而6#主轴颈处减少6谐次外,其他各点振动谐次均为1/3/6,振幅最大值位于飞轮端为0.26°,最小值位于6#主轴颈处为0.05°(节点区域),其他相对平均;对于横振,振动谐次表现为三阶段:自由端至1#主轴颈处一阶段,振动谐次为1/2,2#~5#主轴颈处为一阶段,振动谐次为1/2/3/5或1/2/4/5,最后一段为6#主轴颈处至飞轮端,振动谐次为1/2/6,振幅最大值在7#主轴颈处为0.49 mm,其他未显示出规律性。对于纵振,则可分为四阶段:自由端至2#主轴颈处,振动谐次为1/2/4/6。3#~4#主轴颈处,振动谐次为1/2/3/4/5。5#~6#主轴颈处,振动谐次为2/3/5/6。7#主轴颈处至飞轮端,为1/2/3/4/5谐次。振幅最大值在自由端达0.76 mm(接近限值),整体上从自由端到飞轮端,振幅依次减小。以上结论与时域分析一致。对于曲轴整体,除扭振振动步调较为一致外,横振和纵振则都显示出了分段性,原因与曲轴结构、机体上轴承分布和气缸发火密切相关。

5.3 机体振动

图8为机体表面1#、2#两个测点(见图2所示)的三维振动。显然,受十字头处侧推力作用,水平振动最为剧烈,有6个明显的峰值;其次受气体力和活塞组件等惯性作用的垂直振动,也有6个峰值;最后为因曲轴变形耦合振动引起推力轴承与机体撞击而产生的轴向振动,其峰值则并非是6个峰值。整个周期内,整体表现为从下至上振动强度依次增强,振动形态或H型、或X型、或L型(见图9),与现场观察一致。图10为两测点振动谐次,水平振动主谐次除6谐次外还有1谐次,垂直振动主谐次为6,均因气缸发火所致。轴向振动的主谐次二者不同,1#测点为8,2#为7,表明机体与曲轴的轴向振动一样复杂,只是振动幅值较其他方向偏小。整体上,三个方向的振动与时域基本一致,同时,可根据机体的振动形态,为机体的振动控制提供方案。

图6 曲轴中心各点的三维轨迹Fig.6 Three-dimensioan orbits of central points of crankshaft

图7 各缸发火时刻曲轴三维振动Fig.7 Three-dimensional vibration of crankshaft at different fire moments

图8 机体表面2测点的三维振动Fig.8 Three-dimensional vibration of 2 test points on the block

图9 整个机体振动云图Fig.9 Vibration cloud of engine block surface

图10 机体表面两2测点振动谐次Fig.10 Vibration orders of 2 test points on the block

6 结论

1) 运用CMS方法,建立了柔性机体与柔性曲轴EHD耦合下的整体振动模型,能够同时计算曲轴和机体的三维振动,较以往计算模型有很大改进。

2) 基于该模型,计算出机体表面的整体振动,为实船安装时的振动控制和优化机体结构辐射噪声提供依据。

3) 整周期内曲轴的三维振动,除扭振外,横振和纵振均显示出典型的分段性的非线性特征,而三维振动间的相互耦合,则是下一步研究的重点。

[1]MOURELATOS Z P. A crankshaft system model for structural dynamic analysis of internal combustion engines[J]. Computers & structures, 2001, 79(20/21): 2009-2027.

[2]SCHIFFER W, JENZER J. 3-D shafting calculations for marine installations: static and dynamic[C]//Proceedings of ASME 2003 Internal Combustion Engine Division Spring Technical Conference. Salzburg, Austria: ASME, 2003: 297-303.

[3]HU K, MOURELATOS Z P, VLAHOPOULOS N. Computational analysis for dynamic response of a rotating shaft on flexible support structure with clearances[J]. Journal of sound and vibration, 2003, 267(1): 1-28.

[4]魏立队, 段树林, 邢辉, 等. 船舶柴油机主轴承热弹性流体动力混合润滑分析[J]. 内燃机学报, 2013, 31(2): 183-191. WEI Lidui, DUAN Shulin, XING Hui, et al. Thermo-elasto-hydrodynamic behavior of main bearings of marine diesel engines in mixed lubrication[J]. Transactions of CSICE, 2013, 31(2): 183-191.

[5]KIMURA J, KOBAYASHI S, HOSHINA K, et al. Crankshaft impact noise and three-dimensional vibration[R]. SAE Technical Paper 2014-01-2863, 2014.

[6]谈微中, 张聪, 田哲, 等. 大型船舶推进轴系扭振特性仿真和试验[J]. 舰船科学技术, 2015, 37(1): 45-49. TAN Weizhong, ZHANG Cong, TIAN Zhe, et al. Research on the characteristics of torsional vibration of large-scale ship propulsion shafting[J]. Ship science and technology, 2015, 37(1): 45-49.

[7]宋雅丽, 刘利军, 吴朝晖. 船用低速柴油机曲轴轴向振动研究[J]. 船舶工程, 2015, 37(S1): 90-92, 101. SONG Yali, LIU Lijun, WU Chaohui. Study on the axial vibration of the crankshaft on marine low-speed diesel engine[J]. Ship engineering, 2015, 37(S1): 90-92, 101.

[8]GARNIER T, BONNEAU D, GRENTE C. Three-dimensional EHD behavior of the engine block/crankshaft assembly for a four cylinder inline automotive engine[J]. Journal of tribology, 1999, 121(4): 721-730.

[9]EBRAT O, MOURELATOS Z P, HU Kexin, et al. An elastohydrodynamic coupling of a rotating crankshaft and a flexible engine block[J]. Journal of tribology, 2004, 126(2): 233-241.

[10]ALLMAIER H, PRIESTNER C, REICH F M, et al. Predicting friction reliably and accurately in journal bearings-extending the EHD simulation model to TEHD[J]. Tribology international, 2013, 58: 20-28.

[11]BELLAKHDHAR B, DOGUI A, LIGIER J L. A simplified coupled crankshaft-engine block model[J]. Comptes rendus mécanique, 2013, 341(11/12): 743-754.

[12]WEI Lidui, WEI Haijun, DUAN Shulin, et al. An EHD-mixed lubrication analysis of main bearings for diesel engine based on coupling between flexible whole engine block and crankshaft[J]. Industrial lubrication and tribology, 2015, 67(2): 150-158.

[13]CRAIG Jr R R, BAMPTON M C C. Coupling of substructures for dynamic analysis[J]. AIAA journal, 1968, 6(7): 1313-1319.

[14]HU K, VLAHOPOULOS N, MOURELATOS Z P. A finite element formulation for coupling rigid and flexible body dynamics of rotating beams[J]. Journal of sound and vibration, 2002, 253(3): 603-630.

[15]BUKOVNIK S, DÖRR N,AIKA V, et al. Analysis of diverse simulation models for combustion engine journal bearings and the influence of oil condition[J]. Tribology international, 2006, 39(8): 820-826.

[16]GREENWOOD J A, TRIPP J H. The contact of two nominally flat rough surfaces[J]. Proceedings of the institution of mechanical engineers, 1970, 185(1): 625-633.

[17]魏立队, 段树林, 魏海军. 柔性机体下船舶柴油机主轴承TEHD润滑分析[J]. 哈尔滨工程大学学报, 2015, 36(8): 1035-1041. WEI Lidui, DUAN Shulin, WEI Haijun. TEHD lubrication analysis of the main bearings of a marine diesel engine based on the flexible engine block[J]. Journal of Harbin engineering university, 2015, 36(8): 1035-1041.

Vibrations of the flexible crankshaft and block of a marine diesel engine under EHD coupling

WEI Lidui1,WEI Haijun1,DUAN Shulin2,LI Jingming1,YANG Zhiyuan1,LIU Hong1

(1. Merchant Marine College, Shanghai Maritime University, Shanghai 201306, China;2.Marine Engineering College, Dalian Maritime University, Dalian 116026, China)

In order to obtain the overall vibration of the crankshaft and engine block of a marine diesel engine simultaneously, accurately, and quickly, after dynamic reducing them with a component mode synthesis method, nonlinear condensed system dynamic equations were built where they were coupled each other with EHD (elasto-hydrodynamic lubrication) mode, and were solved numerically by Newmark method. According to the Reynolds equation and Greenwood/Tripp asperity theory, EHD coupling could be calculated by the finite volume method. A vibration model of the crankshaft and block was set up under coupling conditions and verified by comparison with classic models and experimental results. Based on the developed model, the three-dimensional vibration performance of the flexible crankshaft and block could be easily calculated to reveal the relevant mechanism and support efforts to optimize marine diesel engine designs.

marine diesel engine; flexible block; flexible crankshaft; EHD coupling; whole vibration

2016-01-22.

日期:2016-11-17.

国家高技术研究发展计划(2013AA040203).

魏立队(1975-),男,讲师,博士; 魏海军 (1971-),男,教授,博士生导师.

魏海军,E-mail:hxl@dlmu.edu.cn.

10.11990/jheu.201601075

http://www.cnki.net/kcms/detail/23.1390.u.20161117.1106.002.html

TK402

A

1006-7043(2017)02-0181-08

魏立队,魏海军,段树林,等. 船舶柴油机柔性曲轴与机体EHD耦合下振动研究[J]. 哈尔滨工程大学学报, 2017, 38(2): 181-188. WEI Lidui,WEI Haijun,DUAN Shulin, et al. Vibrations of the flexible crankshaft and block of a marine diesel engine under EHD coupling[J]. Journal of Harbin Engineering University, 2017, 38(2): 181-188.