基于气熔比的氧化锆陶瓷薄板激光切割质量研究

2017-03-14王续跃

吴 迪 王续跃

大连理工大学机械工程学院,大连,116024

基于气熔比的氧化锆陶瓷薄板激光切割质量研究

吴 迪 王续跃

大连理工大学机械工程学院,大连,116024

采用一种基于气熔比控制的激光精密切割方法,研究了气熔比和板厚对激光切割氧化锆陶瓷板质量的影响,即气熔比对切缝质量、切面条纹形貌及粗糙度的影响。对气熔比分别为0.099、0.160、0.184和0.202的4组试件进行观测,发现提高气熔比可明显改善切缝质量,增大切面条纹光滑区长度和条纹波长,切面粗糙度由6.969 μm降低到2.482 μm。同时对板厚分别为0.8 mm、1.0 mm、1.5 mm、3.0 mm的4组试件进行观测,随着板厚的增加,气熔比减小,切缝质量降低,切面粗糙度由5.946 μm降低到2.287 μm。板厚为0.8 mm、1.0 mm时,切面为较光滑的周期性条纹;板厚为1.5 mm时,切面呈现两个区域,即光滑区和粗糙区;当板厚增加到3.0 mm时,切面呈现三个区域,即光滑区、粗糙区和鳞状层叠区。综合研究气熔比和板厚可以加深对激光切割机理的认识,为提高氧化锆陶瓷板的激光切割质量提供理论与实验依据。

激光切割;氧化锆陶瓷;气熔比;切割质量

0 引言

氧化锆具有熔点高、硬度高、耐腐蚀、耐磨损、断裂韧性高、抗热振性能良好以及导热系数和摩擦因数低等优点,其在汽车、生物医学等领域的应用越来越广泛[1]。以氧化锆陶瓷板为基体的NOx传感器被广泛应用于汽车尾气中氮氧化物含量的检测,氧化锆陶瓷板的切割质量对其检测精度有重要的影响[2]。但是,上述材料的性能也使得氧化锆陶瓷材料的精密加工难度大大增加。激光切割是一种高效率、高精度、高柔性的精密与特种加工技术,加工材料范围广,尤其在陶瓷材料的加工中有着广泛的应用[3-6]。

目前,国内外学者针对氧化锆陶瓷激光切割进行了相关研究,WEE等[7]采用CO2激光器切割陶瓷材料,探究了辐照度、作用时间、辅助吹气压力等工艺参数对切面条纹成形规律的影响。崔园园[8]对激光加工氧化锆陶瓷坯体的各项工艺参数进行了试验,并对激光加工中出现的氧化锆相变现象进行了深入研究。田国中[9]采用热裂切割法对氧化锆陶瓷进行了系列单因素试验,分析了激光功率、激光扫描速度、激光光斑直径对陶瓷断口粗糙度和变色区宽度的影响规律,得到了针对不同光斑直径的最佳切割参数曲线,同时指出热裂切割法存在轨迹偏移现象,对加工精度有一定的影响。李国发等[10]针对PSZ陶瓷材料传统加工难的问题,进行了激光加热辅助切削加工的研究,验证了激光加热辅助PSZ陶瓷切削加工的可行性。激光功率在210 W左右,切削区域温度在900~1150 ℃时,辅助切削达到比较理想的状态。

现有加工方法在具有微细结构的薄板、薄壁精密零件加工中很难同时保证加工质量和效率,文献[11-13]建立了气熔比激光切割数学模型,研究了激光功率、切割速度对气熔比的影响,并加以试验验证。目前有关激光切割质量的研究大部分是关于切割工艺参数对质量的影响[13-15],关于材料板厚对切割质量影响的研究较少。本文采用基于气熔比控制的氧化锆陶瓷激光切割方法,对气熔比、板厚与切割质量之间的关系进行了深入的探究。

1 试验材料与方法

1.1 试验材料

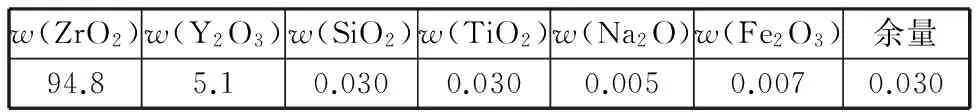

试验材料为部分稳定氧化锆(3Y-TZP)陶瓷薄板,分别选取厚度为0.8 mm、1.0 mm、1.5 mm、3.0 mm的薄板,薄板试件尺寸为100 mm×100 mm。其主要化学成分和物理参数分别见表1、表2。

表1 (3Y-TZP)氧化锆陶瓷化学成分(质量分数)Tab.1 Composition of (3Y-TZP)zirconia ceramic(mass fraction) %

表2 (3Y-TZP)氧化锆陶瓷热物理参数Tab.2 Heat physical parameters of (3Y-TZP)zirconia ceramic

1.2 试验方法

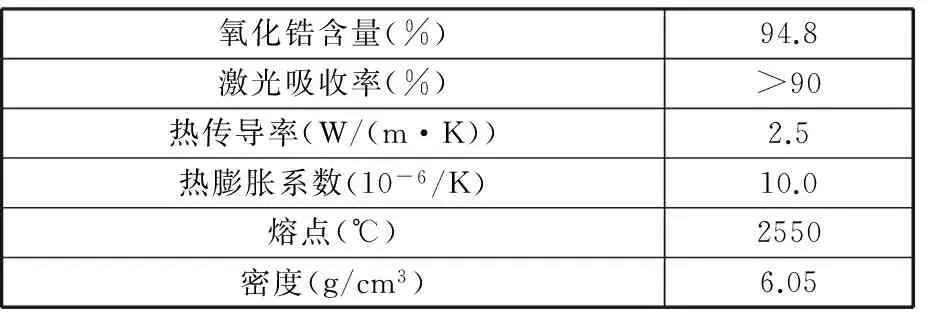

试验设备为JK701H型Nd:YAG固体脉冲激光器,激光波长为1.064 μm,聚焦光斑直径为0.2 mm。试验装置如图1所示,收集箱尺寸为300 mm×180 mm×160 mm,用铝箔纸将激光头与收集箱密封,在收集箱两侧开30 mm×30 mm的通气口,并用目数为325(孔径为45 μm)的铁网覆盖,氧化锆陶瓷薄板试件悬空固定于收集箱中,激光头在其上方做往复直线切割。为了避免热量累积造成的热影响区过大,每次切割间隔2 min,切割长度共计2250 mm。切割时所用的高压辅助气体为氩气,采用同轴吹气方式,材料气化部分逸出装置,粒径大于45 μm的熔化物颗粒保留在收集装置内部。切割工艺参数见表3。

图1 激光切割装置示意图Fig.1 Setup of laser cutting

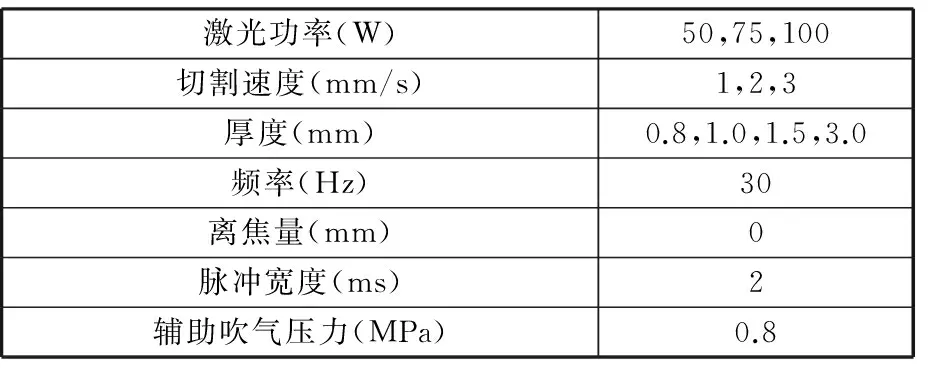

激光功率(W)50,75,100切割速度(mm/s)1,2,3厚度(mm)0.8,1.0,1.5,3.0频率(Hz)30离焦量(mm)0脉冲宽度(ms)2辅助吹气压力(MPa)0.8

试验结束后,采用FA2004电子分析天平测量收集到的去除熔化颗粒质量mp,挂渣质量ms以及试件加工前后的质量m1、m2。其气化质量mv和熔化质量mm都受到激光加工工艺参数(激光功率、切割速度等)的影响,这样可测得气熔比Rvmr为

(1)

由式(1)计算可得,板厚1.5 mm、切割速度2 mm/s保持不变,激光功率分别为50 W、75 W、100 W时,气熔比分别为0.099、0.160、0.184。板厚1.5 mm、激光功率75 W保持不变,切割速度分别为1 mm/s、3 mm/s时,气熔比分别为0.202、0.106。激光功率75 W、切割速度2 mm/s均保持不变,板厚分别为0.8 mm、1.0 mm、1.5 mm、3.0 mm时,气熔比分别为0.209、0.192、0.160、0.086。

同时,在显微镜下对切缝质量和切面条纹形貌进行观测。采用美国ZYGO公司生产的NewView5022型表面轮廓仪测量切面粗糙度,测量位置为切面中间部位。

2 试验结果与分析

2.1 板厚对气熔比的影响

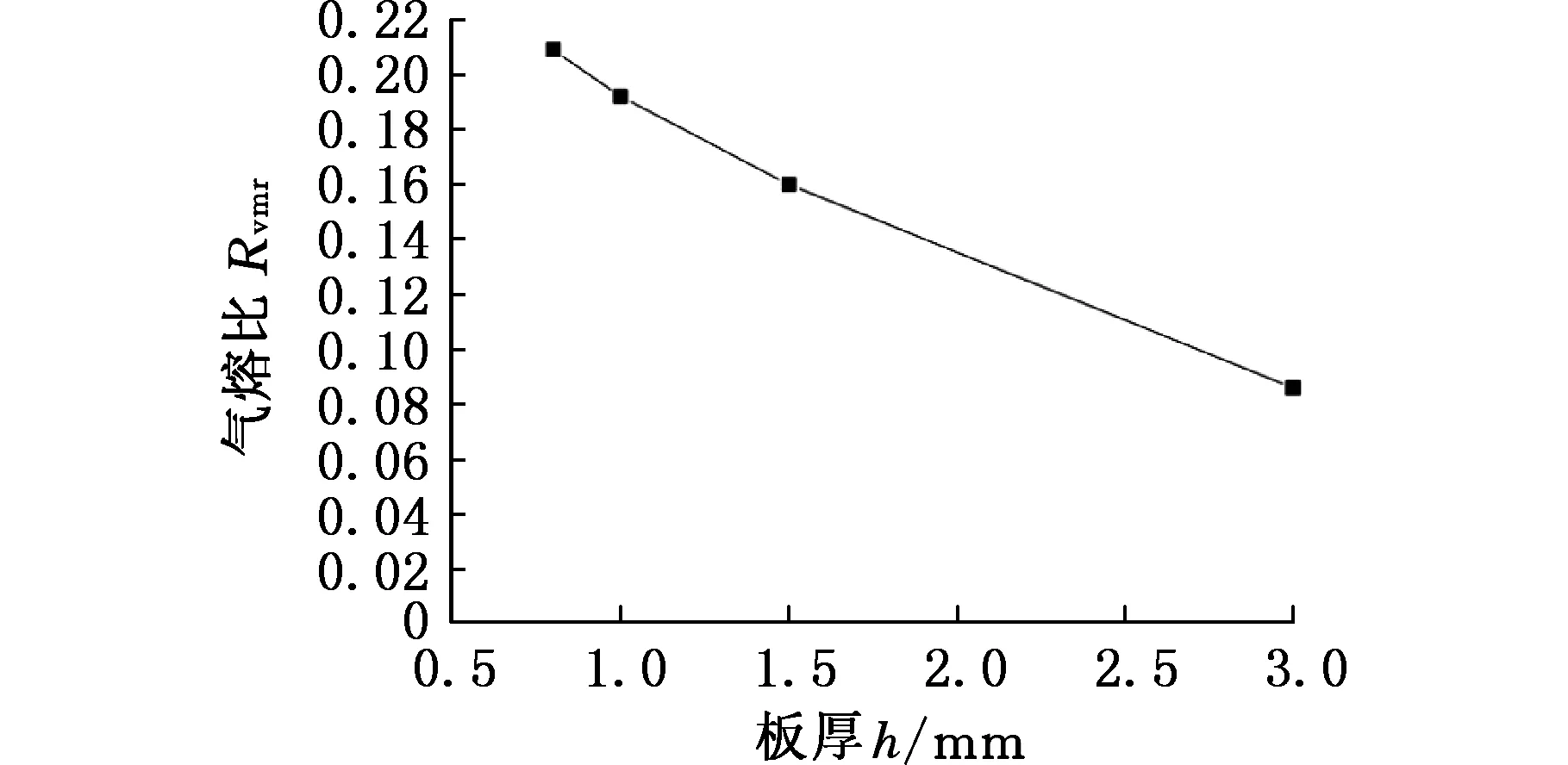

如图2所示,激光功率为75 W,扫描速度为2 mm/s,辅助吹气压力为0.8 MPa,板厚为0.8 mm的氧化锆陶瓷薄板的气熔比为0.209;随着薄板试件厚度的增加,气熔比随之减小,当薄板厚度增加到3 mm时,气熔比减小到0.086。这是因为激光与材料相互作用时,存在反射、吸收、散射和传导等过程,且氧化锆陶瓷具有较低的热传导率,不利于激光能量在材料内部的传导。在同样的激光功率和切割速度情况下,陶瓷薄板厚度的增加对激光能量的传导有较大影响,使得材料下表面获得的能量减少,气熔比随着板厚的增加而减小。

图2 板厚对气熔比的影响Fig.2 Effect of thickness on vapor-melt ratio

2.2 气熔比对切缝质量的影响

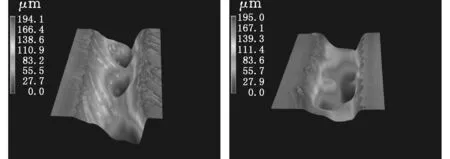

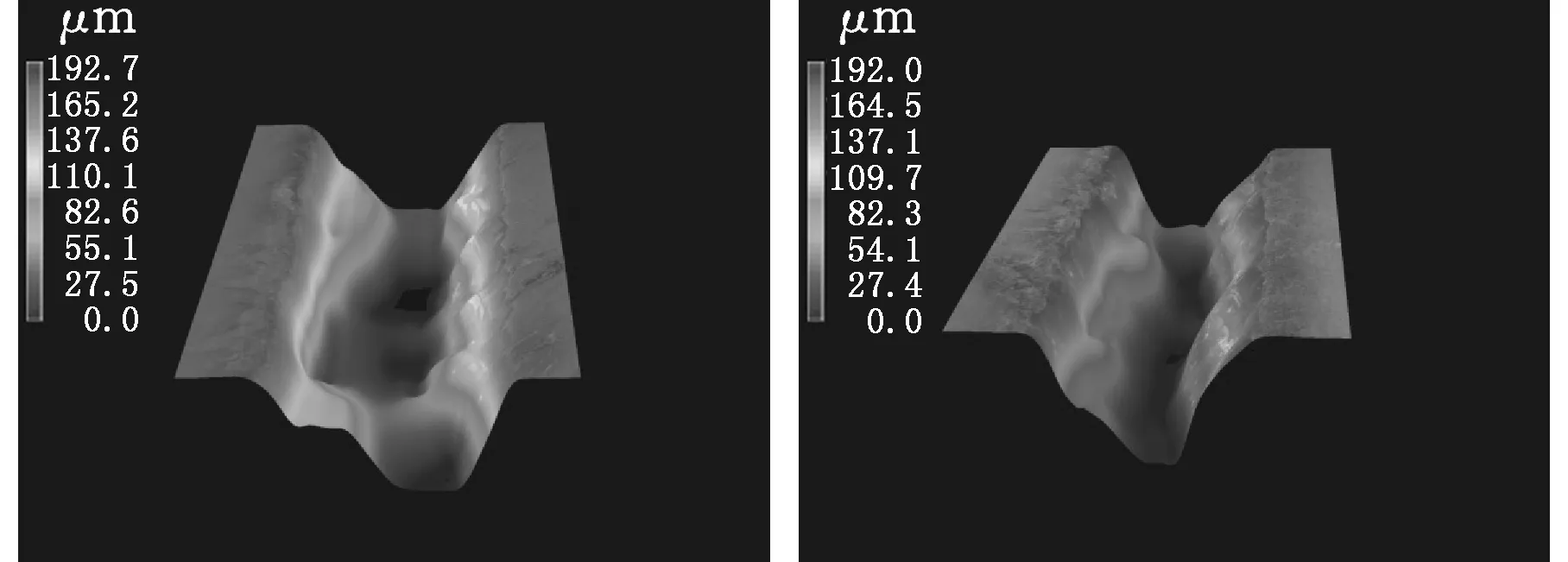

试验采用超景深三维显微镜观测了切缝上表面及切面条纹形貌,图3所示为不同气熔比值下放大500倍的切缝上表面三维形貌,观测深度距离切缝上表面约200 μm。图3a中切缝宽度不均匀,切缝内堵塞着大量未被吹除熔化物,切缝锥度较大,总体表现为切缝质量较差;图3b中切缝宽度不均匀,切缝内仍有部分未被吹出熔化物,切缝锥度较大,总体仍表现为切缝质量较差;图3c中切缝质量最好,切缝内无熔化物堵塞,锥度很小,且切缝宽度一致性好。由图3可知,随着气熔比的增大,切缝质量得到提高。

(a)气熔比为0.099 (b)气熔比为0.160

(c)气熔比为0.184 (d)气熔比为0.202图3 不同气熔比下切缝上表面质量Fig.3 Upper surface cutting quality at different vapor-melt ratios

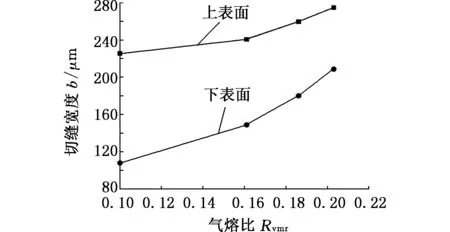

试验对切缝上下表面宽度进行10次测量并取平均值,发现随着气熔比的增加,切缝上下表面宽度均随之增加,如图4所示。气熔比为0.099时,切缝上表面宽度为225.46 μm,下表面宽度为107.89 μm;而当气熔比增大到0.202时,切缝上下表面宽度均随之增大,上表面宽度为274.75 μm,下表面宽度为208.72 μm。这是因为随着气熔比的增加,激光能量输入增大,更多的材料以气化和熔化的形式去除,所以切缝上下表面宽度均随之增大。

图4 气熔比对缝宽度的影响Fig.4 Effect of vapor-melt ratio on kerf width

2.3 气熔比对切面粗糙度和条纹形貌的影响

激光切割材料时,在辅助吹气作用下,大部分熔化材料脱离基体,仍有未被及时吹除的部分重新凝固成为重铸层,重铸层在切面呈现为典型的周期性条纹,在切缝底部形成挂渣,这两者均对切面质量有较大影响,但氧化锆陶瓷挂渣非常易于清理且很难进行定量化研究,故本文着重研究气熔比对切面条纹规律的影响。

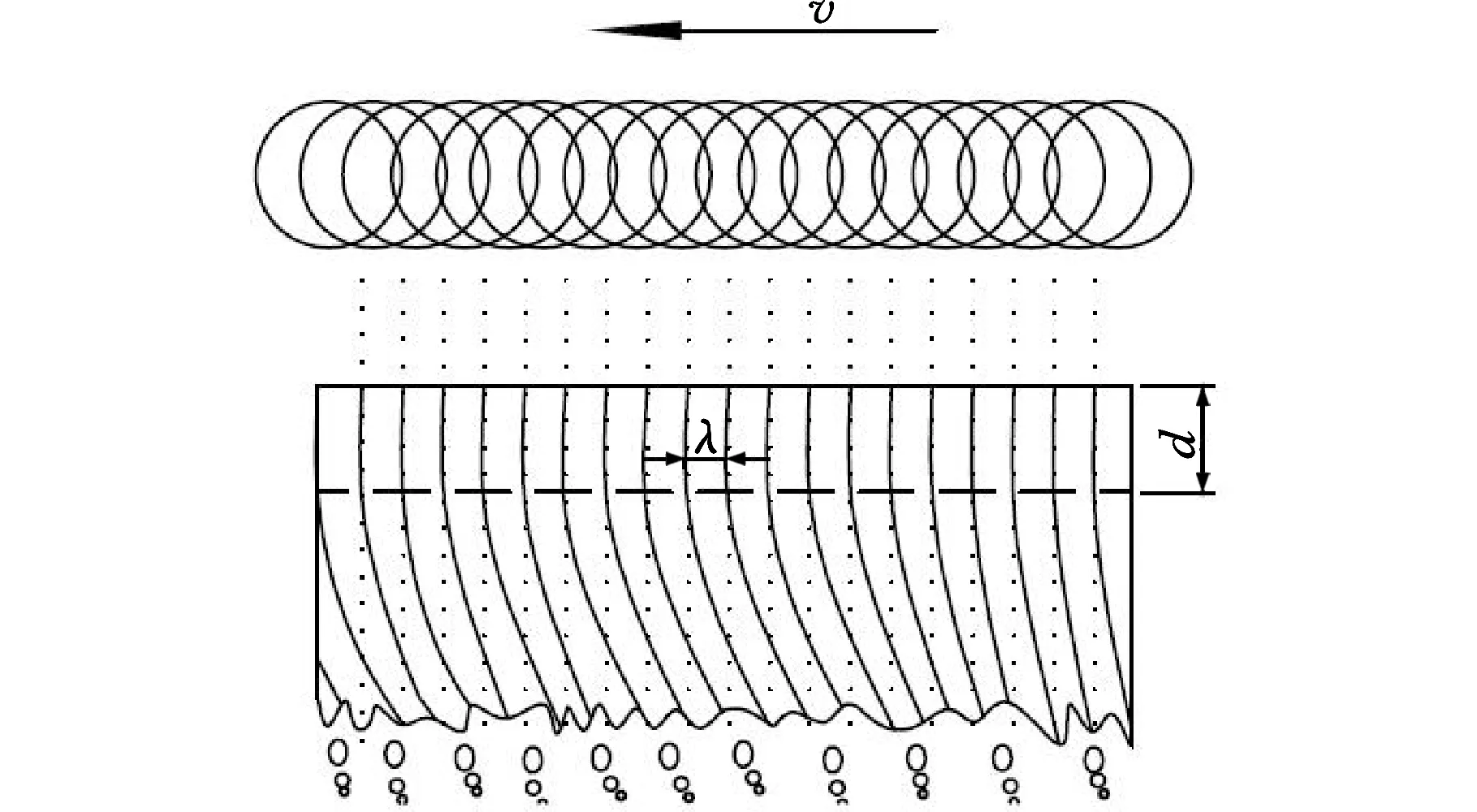

图5为切面形貌示意图,上端光滑区条纹波长为λ,光滑区长度为d,在光滑区域内,条纹比较规律,无明显重叠现象;在粗糙区域内,条纹比较混乱,大量条纹融合重叠。存在两个明显不同的区域是因为切面上端的温度和吹气压力均大于切面下端的温度和吹气压力,且气熔比较大,大量材料以气化形式去除,这就使得切缝上端的熔化物质少且流动速度快,故切面上端条纹较规律、较光滑,质量明显优于切面下端。

图5 切面条纹形貌示意图Fig.5 Diagrammatic zoom of surface striation

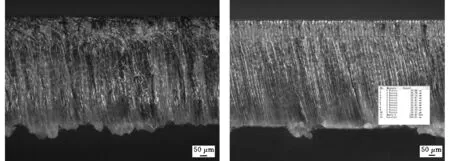

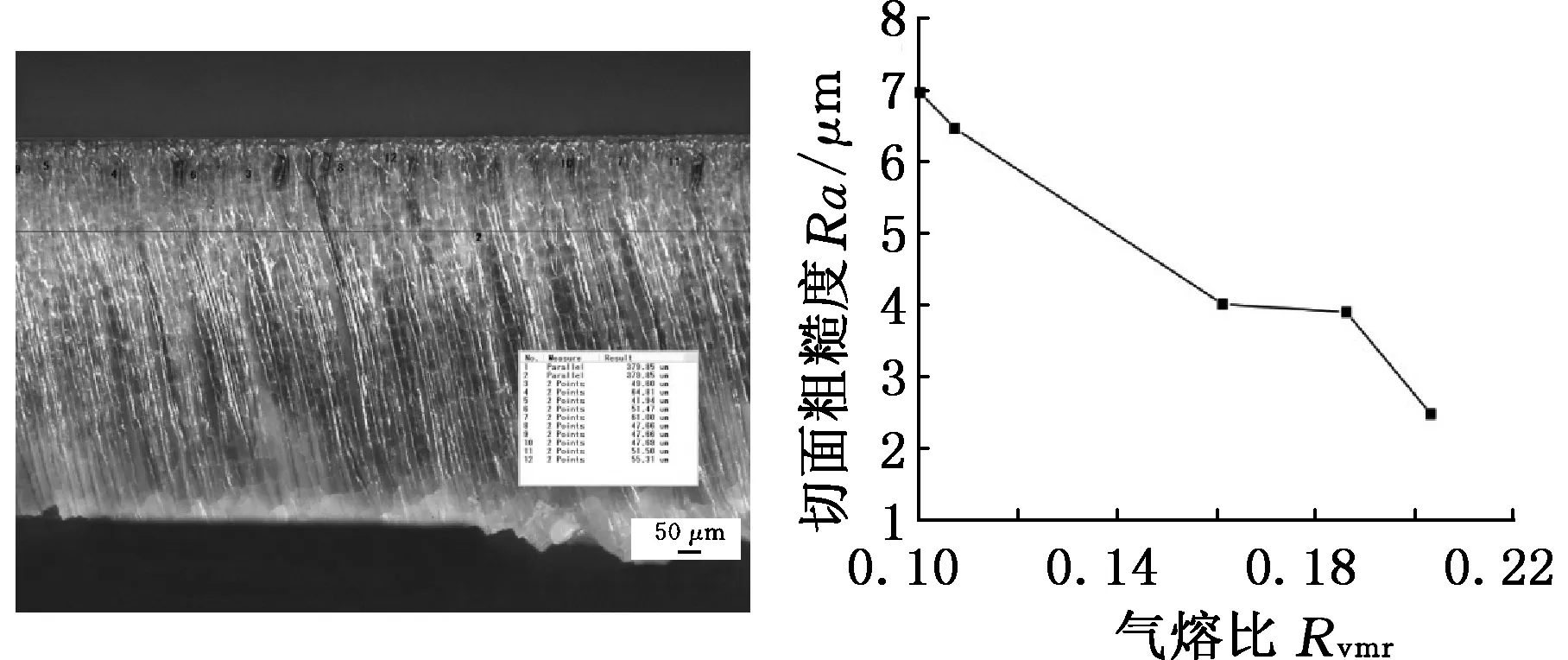

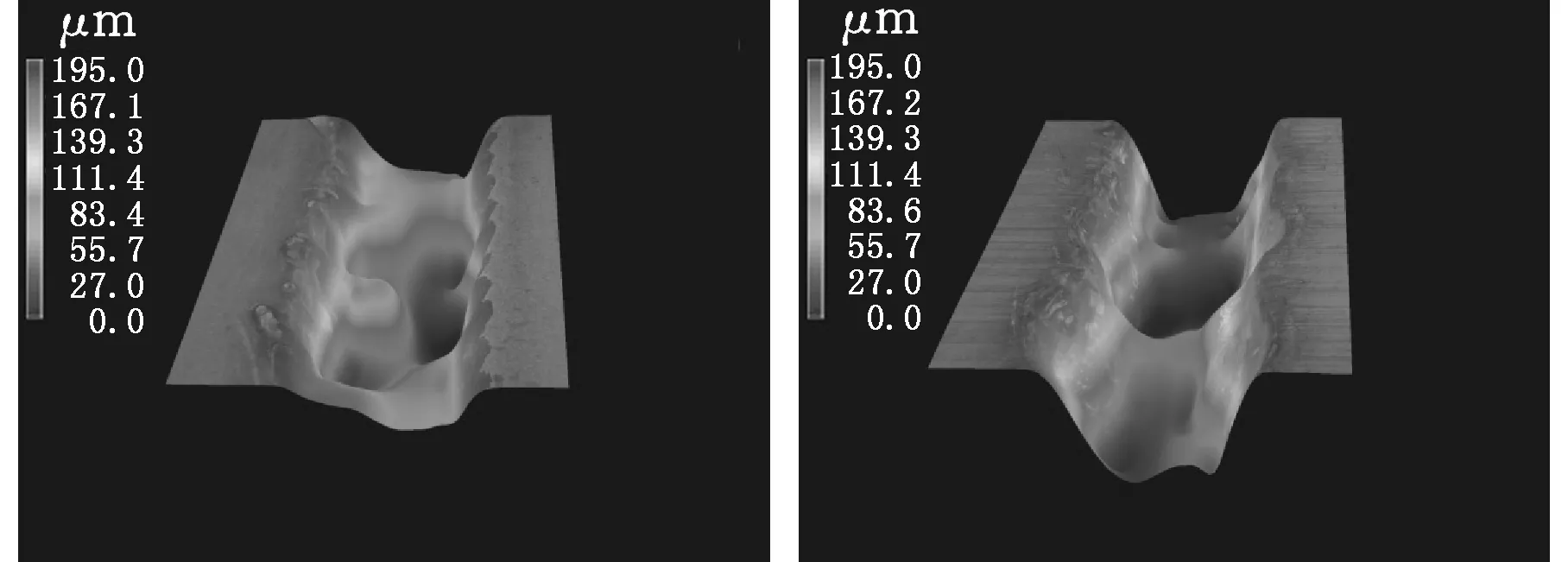

试验在超景深显微镜下对切面形貌进行观测,并对光滑区长度d和光滑区条纹波长λ进行测量。图6a~图6c给出了不同气熔比下放大100倍的切缝表面形貌,可以看到,随着气熔比的增大,光滑区长度d、光滑区条纹波长λ均随之增大。当气熔比为0.099时,切缝表面附着大量未吹除熔化物,条纹互相融合重叠,切面较粗糙,条纹未呈现出规律性。当气熔比为0.160时,切面质量得到改善,光滑区域长度为239.57 μm,条纹波长为33.38 μm;当气熔比增大到0.202时,切缝表面质量最好,光滑区域长度达379.85 μm,条纹波长为51.86 μm。图6d为不同气熔比下切面粗糙度变化图,气熔比对切面粗糙度的影响很大,可见随着气熔比的增大,切面粗糙度随之减小。当气熔比为0.099时,切面粗糙度最大,为6.969 μm;当气熔比为0.202时,可得到最小切面粗糙度为2.482 μm。

(a)气熔比为0.099 (b)气熔比为0.160

(c)气熔比为0.202 (d)粗糙度变化图6 不同气熔比下的切面条纹形貌和粗糙度变化Fig.6 Surface striation at different vapor-melt ratio and roughness variation diagram

这是因为随着气熔比增大,气化比例增大,熔化比例减小,大量的材料以气化的形式脱离基体。同时,气熔比的增大导致切割前沿温度升高,减小了切面上熔化物的黏性摩擦力[13],在一定的辅助吹气压力下,更易于沿着板厚方向流动,脱离基体,这两者均会使切面上的熔化物总量减少。因此,随着气熔比的增大,光滑区宽度d随之增大,切面粗糙度随之减小。条纹波长λ随着气熔比的增大而增大的现象可由热量的传导来解释。激光能量密度增大而导致的气熔比增大,将会使得围绕激光束的材料去除量增大,熔化区域也随之变宽,这就导致条纹波长和切缝宽度一样,都随之增大[5]。

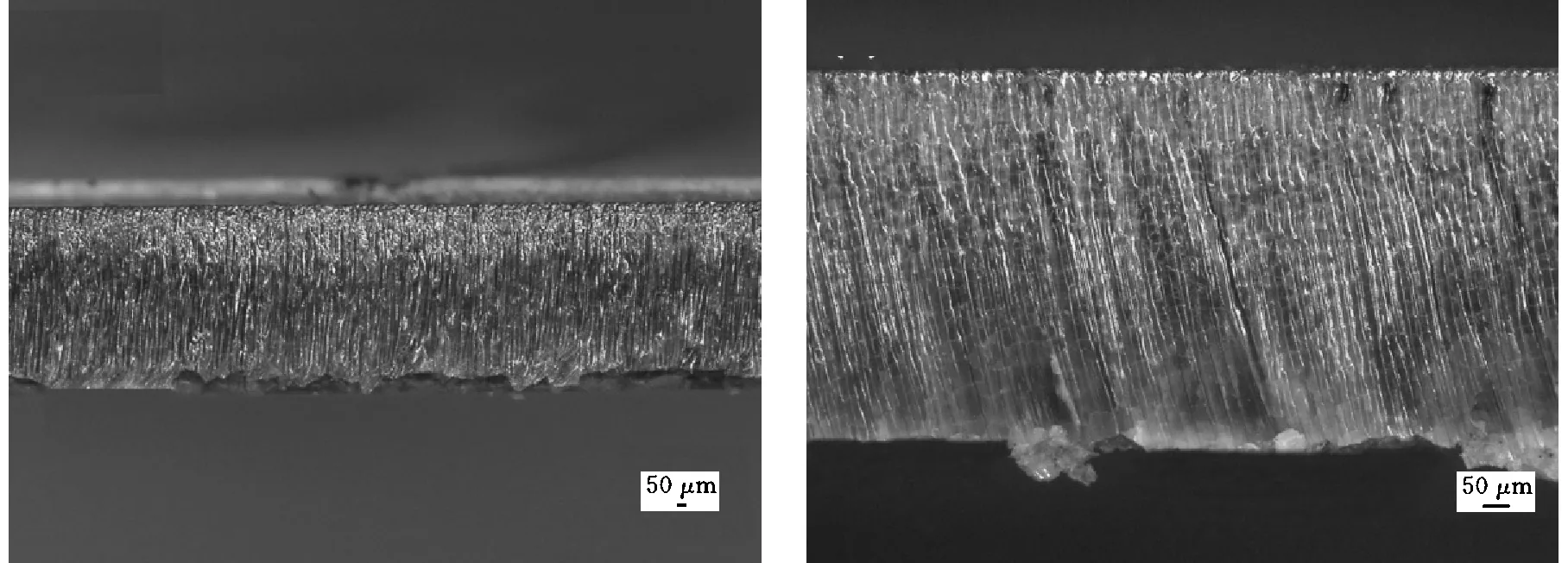

2.4 板厚对切缝质量的影响

图7a~图7d所示分别为板厚为0.8 mm、1.0 mm、1.5 mm、3.0 mm的氧化锆陶瓷薄板切缝上表面形貌,可见厚度0.8 mm、1.0 mm的试件边缘较平齐,切缝质量较好。当板厚增加到1.5 mm时,切缝边缘呈现锯齿形,切缝内部周期性出现难以吹除的熔化物。当板厚增加到3 mm时,切缝边缘呈较大波浪形,切缝内部也出现较大波动,切缝质量较差。

(a)板厚为0.8 mm (b)板厚为1.0 mm

(c)板厚为1.5 mm (d)板厚为3.0 mm图7 不同板厚的切缝上表面质量Fig.7 Upper surface cutting quality at different thickness

这是因为激光与材料相互作用下,材料迅速发生熔化和气化,熔化物流动是不稳定的。这种不稳定性流动一是由外部因素的周期性变化造成的,如激光输出功率的周期性波动等;二是与气流相互作用产生的,辅助气体压力梯度引起熔化物流动的周期性波动。随着板厚的增加,熔池内熔化物总量也随之增加,这更容易导致激光切割过程中熔化物质的不稳定性,造成较大的波动。

2.5 板厚对切面粗糙度和条纹形貌的影响

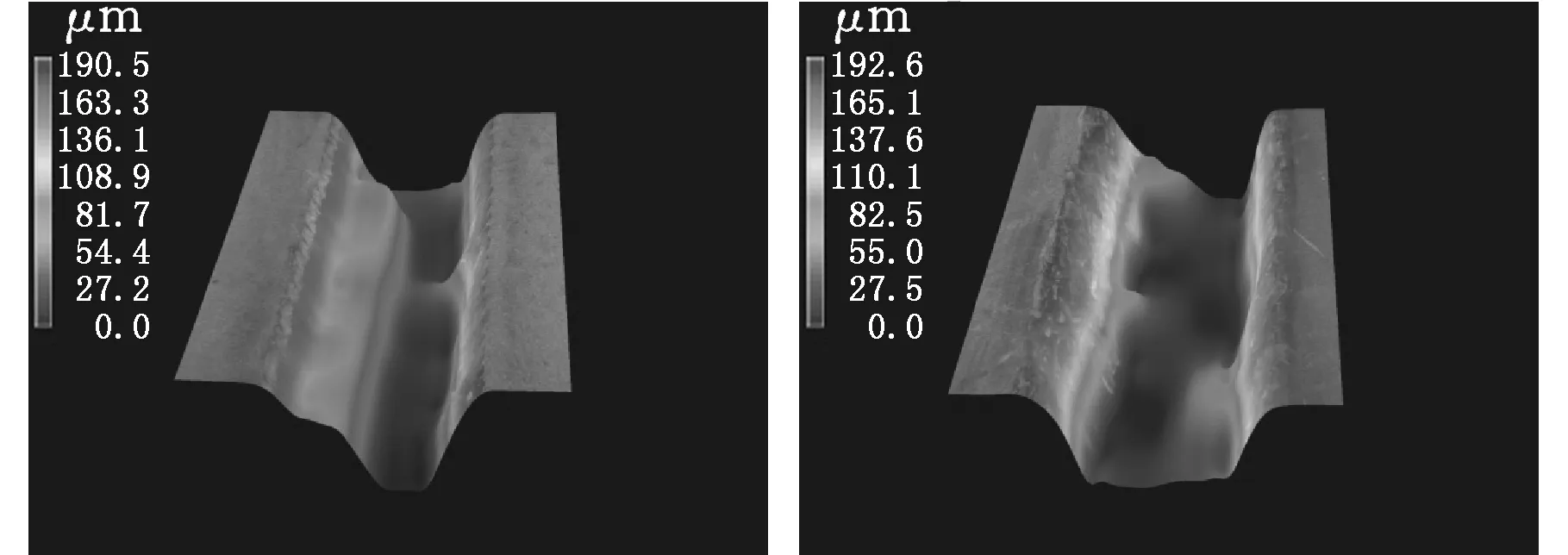

图8a、图8b所示分别为放大100倍下板厚为1.0 mm、1.5 mm的板切面条纹形貌,图8c为放大50倍下板厚为3.0 mm的板切面条纹形貌。可以看出,随着板厚的增加,切面条纹亦呈现出不同的形貌。当板厚为1.0 mm时,切面均呈现较规律的周期性条纹,没有明显的融合重叠和熔化堵塞物,切面较光滑。当板厚为1.5 mm时,切面可以划分为两个区域,切面上端的第Ⅰ区域内温度高,辅助吹气压力大,材料去除以气化为主导,切面形貌为质量较好的周期性条纹。第Ⅱ区域内由于热量及吹气压力在板厚方向上传递的损失,材料去除以熔化为主导,切面条纹出现一定角度的弯曲,并有较明显的条纹融合重叠,切面较粗糙。当板厚继续增加到3.0 mm时,切面出现了第Ⅲ区域,其形貌为鳞片状的熔化物层叠。这是因为大量熔化物质堆积在第Ⅲ区域,温度低,吹气压力小,熔化物质黏性摩擦力大,故而使得其形貌呈现为层叠的鳞片状。

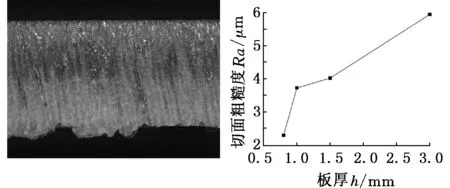

图8d为不同板厚下的切面粗糙度变化图,当板厚为0.8 mm、1.0 mm、1.5 mm、3.0 mm时,其切面粗糙度分别为2.287 μm、3.718 μm、4.015 μm、5.946 μm。可见,在其他参数均保持不变的情况下,随着板厚的增加,切面粗糙度随之增加。因为随着板厚的增加,气熔比随之减小,且板厚越大,熔化物越不易于脱离基体,使大量的熔化物堆积在切面,这就使得切面粗糙度随着板厚的增加而增大。

(a)板厚为1.0 mm (b)板厚为1.5 mm

(c)板厚为3.0 mm (d)切面粗糙度变化图8 不同板厚下的切面条纹形貌和粗糙度变化Fig.8 Surface striation at different thickness and roughness variation diagram

图9所示为板厚为0.8 mm、气熔比为0.209时所获得的较高切缝质量,图9a为放大100倍的切缝表面形貌,图9b为放大20倍的样件上表面形貌。可见,切缝上表面宽度为285.33 μm,下表面宽度为217.43 μm,切缝宽度一致性好,切缝内无熔化物堵塞。切面呈现较光滑的规律性条纹,粗糙度为2.287 μm,切面下端无挂渣。为氧化锆陶瓷板的激光加工提供了一定的理论依据。图10为气熔比为0.209时的样件宏观照片。

(a)切缝表面形貌 (b)样件上表面照片图9 较高质量切割样件Fig.9 High quality cutting plate

图10 样件宏观照片Fig.10 Macroscopic picture of cutting plate

3 结论

(1)本文研究了气熔比及板厚对氧化锆陶瓷激光切割质量的影响,得到了气熔比对切缝质量及切面条纹形貌的影响规律。气熔比由0.099增大到0.202时,切缝宽度逐渐增大,切面条纹光滑区宽度和条纹波长也均随之增大,切面粗糙度由6.969 μm减小到2.482 μm。且当气熔比为0.202时,获得加工质量最高的切缝。

(2)气熔比随着板厚的增加而减小,切面粗糙度随着板厚的增加而增大,由2.287 μm增大到5.946 μm。板厚为较小的0.8 mm、1.0 mm时,切缝宽度较均匀,质量较好,切面呈现光滑的周期性条纹。当板厚为1.5 mm时,切缝呈现类锯齿形,切面呈现为光滑区和粗糙区。当板厚为3.0 mm时,切缝呈现类波浪形,切面呈现光滑区、粗糙区和鳞状层叠区。

(2)板厚为0.8 mm、气熔比为0.209时,试验获得最佳的切缝质量,切缝上下表面宽度分别为285.33 μm、217.43 μm,切缝宽度均匀,切缝内无熔化物堵塞。切面呈现较光滑的规律性条纹,粗糙度为2.287 μm,切面下端无挂渣。

[1] SAMANTA N, DAHOTRE N B. Laser Machining of Structural Ceramics—a Review[J]. Journal of the European Ceramic Society, 2009,29(6):969-993.

[2] 冯涛,王培,景文峰,等. 氧化锆基片式NOx气体传感器的研制[J]. 传感器世界,2014, 20(6) :7-11. FENG Tao, WANG Pei, JING Wenfeng, et al. Development of Zirconia-based Potentiometric NOxSensor[J]. Sensor World, 2014, 20(6):7-11.

[3] 闫胤洲,季凌飞,鲍勇,等. 高硬脆陶瓷激光加工技术的研究及进展[J]. 激光杂志,2008,29(6):5-11. YAN Yinzhou, JI Lingfei, BAO Yong, et al. Researches and Developments of Laser Processing Ceramics Technique[J]. Laser Journal, 2008,29(6):5-11.

[4] AFFOLTER P,SCHMID H G. Processing of New Ceramic Materials with Solid State Laser Radiation[J]. SPIE-High Power Lasers Ind. ,1987,8:120-129.

[5] SCHULZ W,KOSTRYKIN V,NIEβEN M. Dynamics of Ripple Formation and Melt Flow in Laser Beam Cutting[J]. Journal of Physics D:Applied Physics., 1999,32(11):1219-1228.

[6] CABANILLASE E D,CREUS M F, MERCADER R C. Microscopic Spheroidal Particles Obtained by Laser Cutting[J]. J. Mater. Sci., 2005,40(2):519-522.

[7] WEE L M, CROUSE P L, LI L. A Statistical Analysis of Striation Formation during Laser Cutting of Ceramics[J]. Int. J. Adv. Manuf. Technol., 2008,36(7):699-706.

[8] 崔园园. 激光加工陶瓷胚体的工艺研究[D].北京:清华大学,2010. CUI Yuanyuan. Study of Laser Machining Ceramic Green Body[D]. Beijing: Tsinghua University, 2010.

[9] 田国中. 工程陶瓷的激光热裂法切割技术研究[D]. 哈尔滨:哈尔滨工业大学,2011. TIAN Guozhong. Ceramic Theramal Stress Cleaving Technology Based on Laser[D]. Harbin: Harbin Institute of Technology, 2011.

[10] 李国发,张栋林,龚金龙,等. ZrO2陶瓷激光加热辅助切削加工技术[J]. 吉林大学学报(工学版),2012,42(6):1409-1414. LI Guofa, ZHANG Donglin,GONG Jinlong,et al. Laser-assisted Machining Technique for Zirconia Ceramics[J]. Journal of Jilin University(Engineering and Technology Edition), 2012,42(6):1409-1414.

[11] 孟庆轩,王续跃,徐文骥,等. 薄板激光切割气熔比数学建模及试验验证[J]. 机械工程学报, 2011,47(17):172-178. MENG Qingxuan, WANG Xuyue, XU Wenji,et al. Vaporization-melt Ratio Mathematical Model and Experiments of Laser Cutting Sheet Metal[J]. Journal of Mechanical Engineering, 2011,47(17):172-178.

[12] 王续跃,孟庆轩,康仁科,等. 气熔比法铝合金薄板激光切割试验研究[J]. 中国激光,2010,37(10):2648-2652. WANG Xuyue, MENG Qingxuan, KANG Renke, et al. Experiments of Laser Cutting of Aluminum Alloy Sheet Based on Vaporization-melt Ratio Controlled Method[J]. Chinese J. Lasers, 2010,37(10):2648-2652.

[13] SHARMA A, YADAVA V. Modelling and Optimization of Cut Quality during Pulsed Nd:YAG Laser Cutting of Thin Al-alloy Sheet for Straight Profile[J]. Optics & Laser Technology, 2013,51(1):77-88.

[14] 马南钢,王希军,丁华东,等. 碳化硼厚板的激光切割工艺及其机制[J]. 中国激光, 2007, 34(10): 1441-1445. MA Nangang, WANG Xijun, DING Huadong, et al. Laser Cutting Processing and Mechanism for Thick Boron Plate[J]. Optics & Laser Technology,2007, 34(10): 1441-1445.

[15] 陈聪,高明,顾云泽,等.光纤激光切割铝合金薄板工艺特性研究[J].中国激光,2014,41(6):73-79. CHEN Cong, GAO Ming, GU Yunze, et al. Study on Fiber Laser Cutting of Aluminum Alloy Sheet[J]. Chinese J. Lasers, 2014,41(6):73-79.

(编辑 陈 勇)

Study on Laser Cutting Quality of Zirconia Ceramic Based on Vapor-melt Ratio

WU Di WANG Xuyue

College of Mechanical Engineering, Dalian University of Technology, Dalian, Liaoning,116024

A laser precision cutting method was used based on vapor-melt ratios controlled, the in-fluences of vapor-melt ratio and thickness on the cutting quality were studied systematically, that is the effects on kerf quality, kerf surface striation formation and roughness. Through observing on samples of different vapor-melt ratios(0.099, 0.160, 0.184, 0.202), which shows that high vapor-melt ratio may improve the kerf quality, enlarge the length of smooth zone of kerf surface and the striation wavelength, decrease the kerf surface roughness. Meanwhile the observations on samples of different thicknesses (0.8 mm, 1.0 mm, 1.5 mm, 3.0 mm) show that with the increasing of thicknesses, the vapor-melt ratio reduced, the kerf quality and roughness also decrease, the surface striation also presents different morphologies. When the thicknesses are as 0.8 mm and 1.0 mm respectively, the surface presents smoothly periodic striation; When the thickness is as 1.5 mm, the surface presents two zones, which are smooth zone and rough zone; When the thickness as 3.0 mm, the surface presents three zones, which are smooth zone, rough zone and scaled stack zone. The researches of vapor-melt ratios and thicknesses may lead a deeper comprehension on the mechanism of laser cutting, provide theoretical and experimental basis for improving the laser cutting quality of zirconia ceramic.

laser cutting; zirconia ceramic ; vapor-melt ratio; cutting quality

2016-03-18

国家自然科学基金资助项目(50975041,51375073,51321004)

TN249

10.3969/j.issn.1004-132X.2017.05.011

吴 迪,男,1990年生。大连理工大学机械工程学院硕士研究生。主要研究方向为激光切割。王续跃(通信作者),男,1960年生。大连理工大学机械工程学院教授。E-mail:wbzzd@dlut.edu.cn。