切削油的研究进展及发展趋势

2017-03-13韩冬云李丹东曹祖宾宋美晗

王 玮,韩冬云,金 阳,李丹东,曹祖宾,宋美晗

(辽宁石油化工大学 化学化工与环境学部, 辽宁 抚顺 113001)

切削油的研究进展及发展趋势

王 玮,韩冬云,金 阳,李丹东,曹祖宾,宋美晗

(辽宁石油化工大学 化学化工与环境学部, 辽宁 抚顺 113001)

金属切削油具有改善切削加工时金属表面的摩擦、降低刀具和切屑的粘着、减小工件的热变形、保持加工精度和提高刀具耐用度等特点。综述了近年来国内外对切削油的研究进展。通过对金属切削加工过程中所使用的切削油进行分类,介绍切削油的作用、边界润滑模型及机理,从而对切削油的应用前景进行展望。

切削油;分类;润滑机理;应用

金属加工油是指在不同的金属加工过程中起润滑作用的液体,包括切削用油和成型用油两类,即在切削、磨削等金属除去过程,及冲压、拉拔等金属成型过程中所使用的润滑剂。其中,切削油是一种应用于金属切削加工过程中,在刀具与加工件之间起润滑、冷却作用的液体,是由基础油添加多种助剂经科学复配而成,具备良好的润滑性能、冷却性能、防锈性能等特点。选择合适的金属切削油对减少切削加工时金属表面的摩擦、降低刀具和切屑的粘着、减小工件的热变形、保持加工精度、提高刀具的耐用度及生产效率有着十分重要的作用[1]。

在金属切削加工过程中,为了提高加工效率和精度、延长加工工具的使用寿命,必须减少刀具与工件之间的摩擦,及时带走加工区产生的热量[2]。针对上述情况,一般可采取两种处理方式来实现:一是通过开发高性能的材料,可以迅速提高金属切削的加工率;二是使用性能优良的切(磨)削液,切削效率明显上升,工件表面粗糙度降低[3]。

本文重点对金属切削加工过程中所使用的切削油进行分类,综述了切削油的作用及边界润滑机理,并对切削油的应用前景进行展望。

1 切削液的分类及作用

1.1 切削液的分类

在金属切削加工中所使用的切削油一般分为水溶性切削油和油性切削油[4]。

1.1.1 水溶性切削油

水溶性切削液被称为浓缩液,又称可溶性油,加水稀释后的溶液称为乳化液。基本组成:矿物油、防腐剂、防锈剂、表面活性剂、水及其它添加剂。根据乳化液的不同形态可将其分成乳化液、半合成切削液和全合成切削液这三大类。

乳化液:在乳化油中加入一定量的水,混合稀释,即可制成乳化液。乳化油主要组成部分是基础油和添加剂,其中基础油最大含量可达 85%。与切削纯油不同,一般认为芳香烃含量较高的环烷烃更适合用作乳化油基础油,因为它的添加剂溶解性更高,乳化效果更好。稀释后的乳化油呈乳白色,外观不透明,因此俗称肥皂水。乳液颗粒直径较小(1~10 μm),润滑性好,一般用于加工负荷较高的场合,缺点是抗菌性差易变质。

半合成切削液:又称微乳液。通常外观透明或半透明,稀释液滴直径在 0.1~1μm。半合成切削液其实也是一种乳化液,水含量在 20%~60%,矿物油含量在 5%~30%左右,比较理想的基础油是环烷基油。半合成切削液与乳化油所使用的乳化剂差别不大,只是乳化剂含量更高。由于含有大量水,因此需要加入偶合剂来平衡配方体系,油性剂和极压剂来满足极压性能的要求,及防锈剂、防腐剂、消泡剂等添加剂。由于兼具乳化油和全合成切削液的优点,半合成切削液成正成为重要的发展方向[5]。

全合成切削液:是矿物油含量为零的水基切削液。稀释液颗粒直径为 0.003 μm,全合成切削液具有良好的冷却作用,但防锈性和润滑性较差,因此必须添加防锈剂和润滑剂以改善油剂产品的性能。全合成切削液中不含有矿物油,普遍抗菌性较好,使用周期长。外观透明,可见性良好,可用于现代加工设备如数控机床、加工中心等,特别适合磨削等高速加工场合。它的最大特点是具有极佳的清洗性,但也会造成机床润滑油的损失以及油漆脱落。

1.1.2 油性切削油

矿物油是一种混合物,由不同碳氢化合物组成,根据烃类组成不同可以分为三类:石蜡基、环烷基及芳烃基等。其中石蜡基油所占比例较高,芳香烃含量少的基础油适合用来调配切削油,因为油品粘度随温度变化较小,具有较高的粘度指数,性能稳定。油性切削油的基础油一般是采用低粘度矿物油,与特殊添加剂复配制成切削油。不需用水稀释可以直接使用,又叫做非可溶性油。

与水溶性切削油相比,油性切削油一般防锈性、润滑性较好,寿命长,对皮肤刺激较小,但是在高温、高速加工时产生烟雾的可能性较大,甚至可能有着火的危险。油品的粘度高,分子量大时,润滑性能及金属表面隔离能力较强,但流动性及冷却性比低粘度油品差,一般用于低速高负荷场合。

1.2 切削液的作用

切削液在金属切削加工过程得到了广泛的应用,其作用主要有以下几方面:

(1)润滑作用:在切削过程中,切削油不仅可以减小刀具与工件表面之间的磨擦,还可以浸润刀具、工件及其切屑之间形成润滑膜,起到润滑作用。

(2)冷却作用:通过切削油的对流和汽化作用把热量从切削区带走来实现冷却作用,降低切削温度[6],减少工件热变形,保持刀具硬度。切削油的冷却作用与它的热参数值密切相关,尤其是比热容和热导率。由于水的这两种热参数值都较高,因此水基切削液具有更好的冷却性能。

(3)清洗作用:在金属切削过程中,生成的切屑、磨屑、以及铁粉、油污等滞留在工件、刀具和砂轮上,使工件和机床变脏,切削效果变差,因此良好的清洗作用[7]是切削油必须具备的性能之一。粘度越低的油基切削液,清洗作用越强,特别是柴油、煤油类轻质油品。

(4)防锈作用:在金属加工过程中,切削油具有较好的防锈性能 ,能够防止工件与水或其它腐蚀介质接触而造成工件甚至机床的腐蚀。

2 切削油的边界润滑模型及机理

切削油是为了减少金属切削加工中工件的摩擦、磨损,切削油润滑能力的大小决定了设备的运转周期,因此研究切削油的润滑机理是十分重要的。切削一般属于混合-边界润滑(主要是边界润滑)。边界润滑时所产生的是一种极薄或不连续油膜,它是既不符合牛顿液体力学定律,也不符合雷诺液体润滑方程式,是一种微小局部摩擦面接触的润滑状态。处于这种状态时机械易发生磨损事故,这时的油膜只有几层分子膜,厚度一般为 10-5~10-6mm。切削油润滑处于混合润滑状态时,边界润滑阻力小,节能效果明显,因此切削油的边界润滑能力至关重要。

2.1 边界润滑的三种模型

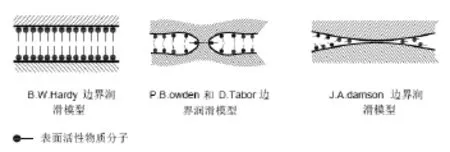

在高温高压的切削条件下,切削液通过物理/化学吸附或化学反应,在渗透过程中形成边界润滑层,此时的刀具-切屑、刀具-工件间的润滑称为边界润滑状态[9]。在摩擦表面间的边界润滑一般有三种模型,如图1所示。

图1 三种边界润滑模型Fig.1Three kinds of boudarylubricaton model

(1) Hardy 模型。金属表面具有均匀的吸附性能,表面活性物质分子规则排列于金属表面上形成吸附膜,减弱了表面间力场,减小了工件间的摩擦力,此时边界润滑层的形成是通过物理吸附来完成的;

(2)p.Bowden 和 D.Tabor模型。金属表面的吸附性能是不均匀的,存在某些粘结点,分子杂乱的排列于表面上,此时边界润滑层的形成是通过化学吸附来完成的;

(3)J.Adamson 模型。在极压条件下,两表面密实接触,仅有少量分子吸附于表面,且由于吸附膜上较大的压力而发生了平躺,此时的边界润滑层是通过化学反应来完成的[10]。

2.2 边界润滑机理

在物理吸附中极性分子的吸附要比非极性分子牢固,化学吸附要比物理吸附牢固 。切削液的润滑作用取决于边界润滑层的分子吸附程度,分子吸附力越大、剪切强度越低,润滑作用就越强,因此切削液的物理—化学特性决定了它的润滑作用[11]。

处于边界润滑状态时,起极压抗磨作用的主要是边界润滑膜。在过高负载或冲击载荷的极压状态下,化学反应膜被破坏,这时极压添加剂又在露出的金属表面反应生成极压膜。极压润滑过程的实质就是极压膜不断破裂又重新生成的过程。极压剂的添加量要适当,太少影响活性极压效果不理想,太多可能会腐蚀金属表面。

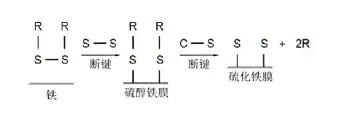

极压剂的种类很多,常用的是含硫、含磷极压抗磨剂。在摩擦过程中,极压剂中的 S、P 在金属表面上生成低剪切强度的反应膜,如硫化物、磷化物金属盐等。化学反应膜的成膜机理较复杂,以常用的二硫化物反应膜为例,如图2所示。极压抗磨效果的好坏取决于 S-S 键断裂的难易程度,而抗胶合效果则由 C-S 键的断裂条件决定。一般 S-S 键易断裂,抗磨效果较好;C-S 键能越小,烧结负荷就越高,FeS 与 Fe3O4膜共存效果更好。一般认为含硫极压剂抗磨机理为:极压剂的 S-S键在抗磨区断裂,生成有机硫醇铁;C-S 键在极压区断裂,生成硫化铁膜,发挥极压与抗磨作用。

图2 二硫化物润滑机理Fig.2 The lubrication mechanism of disulfide

3 切削液的发展现状

从 1948 年美国第一次研制出无油合成切削液开始,水基金属切削液经历了从乳化液到合成液、再到微乳化液的历程。我国在上世纪80年代,机械行业出现了合成液研制的热潮,90年代起,重点转移到微乳化液[12]的研制,但是考虑到微乳化切削液的成本较高,其开发受到限制,因此高性能新型水基金属切削液的开发成为研究重点[13]。

(1)新型水溶性润滑剂。国产切削液研究受水溶性添加剂技术的限制,但随着技术研发实力的增强,国内许多机构开始研制高性能水溶性添加剂。梅焕谋[14]等利用磷酸酯和硫元素制成的硫代磷酸酯和苯并噻唑类等物质,水溶性、极压性或防腐性较好;李德忠等研制的新型含磷有机润滑剂 LDZ-1是一种水溶性半合成切削液可应用于铝翅片加工[15]。国外研究表明在含磷极压剂中加入 N、S、B可以更好的增强极压剂的润滑性能。Donofrio,John R、Cardis,Angeline B 取得了含硼极压剂相关的研究成果和专利[16-18]。

(2)高性能环保切削液的研究。想要优化切削液的性能,提高加工精度,可以尝试向切削液中加入添加剂。其中,氯系极压添加剂不仅成本低廉,而且极压效果好,所以应用广泛。但是在后期废液处理过程中,会产生致癌物质。最近几年,我国引进的先进设备数目不断增加,当然,与其配套的进口切削液产品也随之增加,这就导致了生产成本的增加。为降低生产成本,研发性能更加优良,使用寿命更长,有害添加剂含量少及废液排放量少的切削液成为国内切削液的研发重点[19]。

(3)通用型多功能型产品的开发与应用。对于传统切削液产品来说,它只适用于单一的某种材质,应用范围很窄。近年来,生产线越来越复杂、机床设备的越来越先进及工业发展也在迅速变化,传统的切削液使用受到越来越多的限制,因此,通用型多功能产品成为切削液研发的主要方向。

虽然近几年我国切削液研究水平有了很大进步,但仍存在着切削液评定标准不统一、中高端切削液的价格较高、国内品牌的切削液在高端切削液市场中所占份额较少等问题,为此,寻求价格合适的通用型多功能优良切削液产品是切削液未来研究发展的趋势。

4 结 论

(1)在金属切削加工中所使用的切削油可分为水溶性切削油和油性切削油。水溶性切削油根据乳化液的不同形态可分为乳化液、全合成切削液和半合成切削液三类;油性切削油可用于低速高负荷场合。

(2)切削油可以应用于金属切削、磨削、冲压、拉拔等金属加工过程中,具备良好的润滑性能、冷却性能、防锈性能等特点,对节能环保具有一定的意义;寻求价格合适的通用型多功能优良切削液产品是切削液未来研究发展的趋势。

[1]罗新民.金属加工用油产品与应用[M].北京:中国石化出版社,2006.

[2]褚家荣,陈九根. 金属切削液的研究现状及发展趋势[J]. 润滑与密封,2004,165(5):131-133.

[3]戴恩期,林心勇,刘长期. 铝合金金属切削油(液)的研究[J]. 润滑与密封,2004,29(4):72-73.[4]叶茂盛. 金属切削液[M]. 北京:机械工业出版社,1994:12-14.

[5]崔正刚,殷福珊. 半合成切削化技术及应用[M]. 北京:中国轻工业出版社,1999:85-86.

[6]Abdallah M. Antibacterial drugs as corrosion inhibitors for corrosion of aluminium in hydrochloric solution[J]. Corrosion Science, 2004, 46(8):1981-1996.

[7]李淑芬. 新型环保型水基切削液的试制及作用机理研究[D]. 无锡:江南大学,2008.

[8]Khaled M I. Evaluation of cysteine as environmentally friendly corrosion inhibitor for copper in neutral and acidic chloride solutions[J]. Electrochemical Acta, 2007, 52(28): 7811-7819.

[9]Dechiffre L. Lubrication in Cutting-Critical Review and Experiments with Restricted Contact Tools[J]. ASLE transactions, 1981, 24(3): 340-344.

[10]徐慧智. 可生物降解润滑油基础油与添加剂配伍性研究[D]. 西安:长安大学,2004.

[11]Godlevski V A, Volkvo A V, Latyshev V N. The Kinetics of Lubricationpenetration Action during machining[J]. Lubrication Science, 1997, 9(2): 127-140.

[12]冯君茜,胡德栋. 极压微乳化切削液的研制与应用[J]. 润滑与密封,2005(5):158-161.

[13]Gresham R M. The mysterious world of MWF additives[J]. Tribology & Lubrication Technology, 2006, 62(9):30-32.

[14]梅焕谋,刘忠,郭栋材. 论水溶性润滑添加剂的研究方法[J]. 润滑与密封,1997(5):16-18.

[15]李德忠,张雄. LDZ-1水溶性半合成切削润滑剂的研究[J]. 润滑与密封,2003(1):88-89.

[16]Donofrio J R, Liehpao F, Horodysky A G. Hydroxytuyl/Phosphonate -derived aminoalkanol borates as multifunctional antiwear/EP load-carrying additives:U. S,5514290[P]. 1996-05-07.

[17]Cardis A B., Farng L O, Horodysky A G, et al. Borated dihydr ocarbyldithiocarbanate lubricant additives and composition theor y: U. S:,5370806[P].1994-02-06.

[18]Liu W M, Xue Q J. Theperformance and Antiwear Mechanism of Tridodecyl Borate as on Oil Additive [J]. Lubrication Engineering, 1992, 48(1): 475-479.

[19]侯万国,王灿辉,段欣生,等. 微乳切削液中防锈剂的研究[J]. 轴承,2011,8(1):30-32.

Researchprogress and Development Trend of Cutting Oil

WANG Wei, HAN Dong-yun, JIN Yang, LI Dan-dong, CAO Zu-bin, SONG Mei-han

(Faculty of Chemical Engineering and Environmental Engineering ,Liaoning Shihua University, Liaoning Fushun 113001,China)

As apromising material, cutting oil has attracted considerable attention over thepast years in metal cuttingprocess, which could not only reduce the workpiece roughness, extend tool life, reduce the cutting tool and chip sticking, but also reduce thermal deformation, maintain the machining accuracy and increase cutter durability. In thispaper, researchprogress of cutting oil was introduced, and cutting oil for metal cuttingprocess was classified. Function, boundary lubrication model and lubrication mechanism of cutting oil were discussed, and its development trend in future was also analyzed.

Cutting oil; Classification; Lubrication mechanism; Application

TE 624

: A

: 1671-0460(2017)02-0336-03

2016-10-14

王玮(1996-),女,安徽省宿州市人。E-mail:2689714962@qq.com。

韩冬云(1975-),女,副教授,博士,主要从事非常规油气开发和利用方面的研究。E-mail:hdy_mailbox@163.com。