本质安全电路中热元件浇封的评估与测试

2017-03-13

(佳木期防爆电机研究所,黑龙江 佳木斯 154000)

1 引言

本质安全型“i”是电气设备的一种防爆型式,它将设备内部和暴露于潜在爆炸性环境中的连接导线可能产生的电火花和热表面限制在不能产生点燃的水平[1]。实际应用中,在考虑热表面点燃的符合性问题时,如果热元件(例如:二极管或电阻)在正常或故障情况下表面温度超过了本质安全型“i”防爆标准中的要求,而又不能有效的降低其功耗即发热,实验室往往会要求设备制造商采用浇封化合物把热元件浇封起来,以降低热元件的点燃能力。这时实验室需要评估或测试选用浇封化合物是否符合要求,其浇封化合物的体积和厚度能否将化合物表面温度降低至防爆标准所要求的值,同时还要求被浇封在化合物中的热元件达到的最高温度不能超过浇封化合物的温度额定值[2]。

被浇封的热元件其功耗可以测量,浇封后化合物的外表面温度也可以测量,而热元件表面与化合物的临界处的温度不易测量,所以本文引入导热系数概念,通过一些热学的理论推导和实际样品的测试数据做验证,来寻求一种简便有效的评估和测试方法,用于实验室日常的检验工作。

2 浇封化合物的选用

浇封化合物的种类很多,根据所需用途有着不同的性能特点,例如力学性能、绝缘性能、阻燃防水性能以及导热性能等。常见的用于散热的浇封化合物为环氧导热胶、有机硅导热胶、聚氨酯导热胶等,其中环氧导热胶应用最为广泛,其各项指标中导热系数是重要的一项,导热胶的导热系数一般为0.8W/(m·K)左右,是空气的30多倍,而普通的环氧胶也就在0.3W/(m·K)左右[3]。所有的浇封化合物其储存和使用温度都有额定值要求,超过其温度范围,化合物会变性或开裂等,影响浇封效果。被浇封的热元件如果发热温度超过此范围,将会导致浇封和防爆性能的失效。

3 浇封化合物的热传导

通过制造商选用的浇封化合物附带的参数表,知道了其导热系数,根据傅立叶定律,假设化合物为均相材料,其热阻R可写作:

(1)

式中,L和A分别为浇封通道长度和热流量通过的面积;94λ为通道材料即浇封化合物的导热系数。理论上的A是一定厚度的平板状的浇封化合物平板面积;实际浇封时,由于热元件形状各异,A的测算有一定偏离。

另一方面,热元件到化合物外表面的散热,我们可以理解为热传导,该传热路径上的热阻,单位为K/W或℃/W,即为热功率q通过热阻为R的通道时所消耗的温降(ΔT),其定义式为:

(2)

式中,T2为浇封化合物外表面温度;T1为热元件表面与浇封化合物临界处温度。理论上(1)和(2)中的热阻R应相等,由公式(1)和(2)可导出:

(3)

也就是说,T1和T2温差可以计算,这样我们测出浇封化合物外表面的温度,在知道化合物浇封的厚度L和热流量通过化合物面积A前提下,可以推算出被浇封在化合物中的热元件达到的温度,并判断出其是否超过浇封化合物的温度额定值。

如果我们不知道化合物的导热系数呢,问题就复杂些。这时我们可以采取两种方法:一种是做一个小样品的测试,需要把热电偶埋入浇封化合物中热元件的表面,给热元件施加功率后,同时测得热元件表面的温度T1和化合物表面的温度T2,根据小样品的浇封的厚度和热元件的表面积,利用下列公式(4)计算出导热系数λ。

(4)

求得导热系数λ后,可以应用到本质安全电路中任何需要浇封的热元件在不同功率以及不同浇封尺寸的温度推算,最后做符合性判定。

另一种方法可以更加简便化,但也有一定风险,我们不去实测选用的浇封化合物的导热系数,我们按最小的核算,即普通的环氧胶0.3W/(m·K)的数据,计算出热元件表面的温度T1,只要其不超过化合物的额定温度范围,就认为浇封效果符合,这种方法对于防爆检验这种定性的评估,也很实用。这种方法的风险在于可能把符合的浇封判为不符合了。

为了验证上述的公式和方法是否符合应用实际,把理论计算值和实际测试值进行对比分析,验证公式和方法的可行性,我们设计了以下试验方案。

4 方案设计与结果分析

4.1 原料及主要设备

原料:环氧导热胶150、电阻2W 20Ω若干;

主要设备:稳压电源、温度记录仪、热电偶、电流表、电压表、万用表、游标卡尺、引线若干;

环氧导热胶150的各项参数:导热系数0.8W/(m·K)、温度范围-50~130℃、绝缘强度20kV/mm、邵氏硬度80。

4.2 测试方法

采用导热胶150对电阻元件进行不同厚度(即不同体积)的圆柱状浇封,并在不同电压下即不同功耗时,对浇封电阻元件内外表面温度进行跟踪测量。当表面温度达到稳定传热状态后,记录测量电压和电流,计算电阻元件功耗q,由固定于在电阻元件表面的热电偶(1~9号线)测量电阻元件浇封后内、外两侧的温度差 ΔT。对电阻元件浇封的示意图如图1所示。

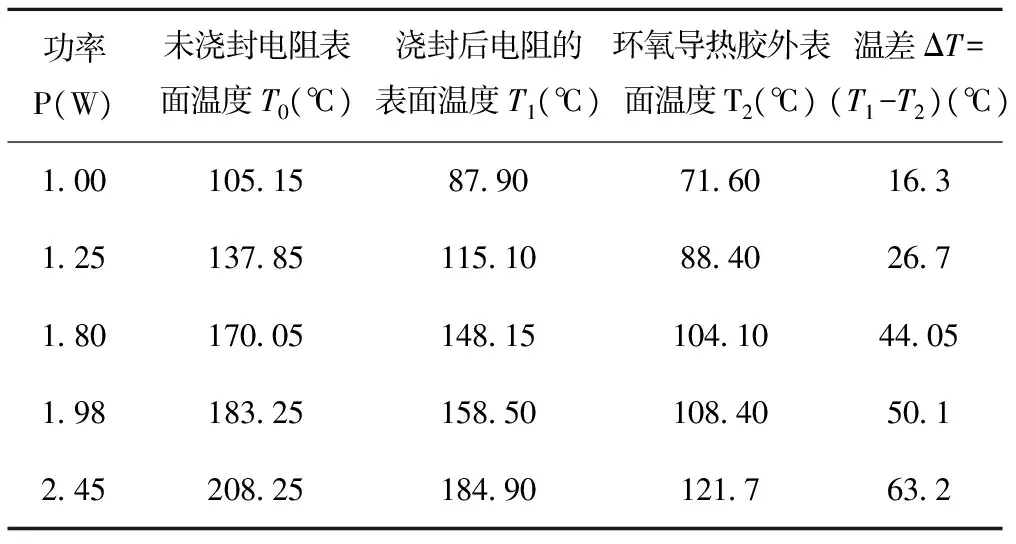

测得的温度值均按环境温度40℃进行了修正,浇封厚度为4mm时,试验的具体温度数据见表1,由公式(4)分别计算出导热胶的导热系数 λ,具体见表1和图1。

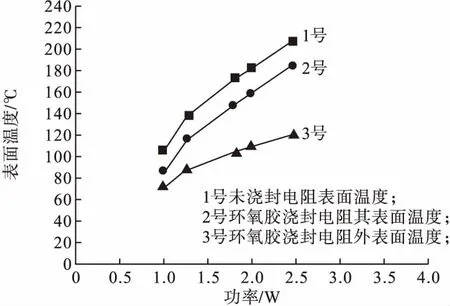

表1中,浇封4mm厚的导热胶时,相比于未浇封电阻表面温度(T0),浇封后电阻元件表面温度(T1)大致降低范围为18~25℃,可见浇封降低了电阻元件表面的温度,导热胶起到了增强散热的能力。A的测算,采用了圆柱状浇封体积做变换成4mm厚的平板体表面积,电阻元件在不同功耗时,其计算导热胶导热系数λ为0.65~0.72W/(m·K)之间,与供应商提供的环氧导热胶理论导热系数0.80W/(m·K)接近,这里的误差主要来自于圆柱这种形状导致A的测量和计算的不确定性。而浇封后导热胶内、外温差在16.3~63.2℃范围内,由公式(4)可推导出在不同发热功率时其导热系数为变化值,由图2可看出,电阻元件功耗最大时,偏离最大,分析原因可能是元件表面的温度升高到一定程度,超过了选用的导热胶150的温度额定值130℃,释放的热量对电阻周围环境有了一定的影响,从而导热系数降低明显。

功率P(W)未浇封电阻表面温度T0(℃)浇封后电阻的表面温度T1(℃)环氧导热胶外表面温度T2(℃)温差ΔT=(T1-T2)(℃)100105158790716016312513785115108840267180170051481510410440519818325158501084050124520825184901217632

图2

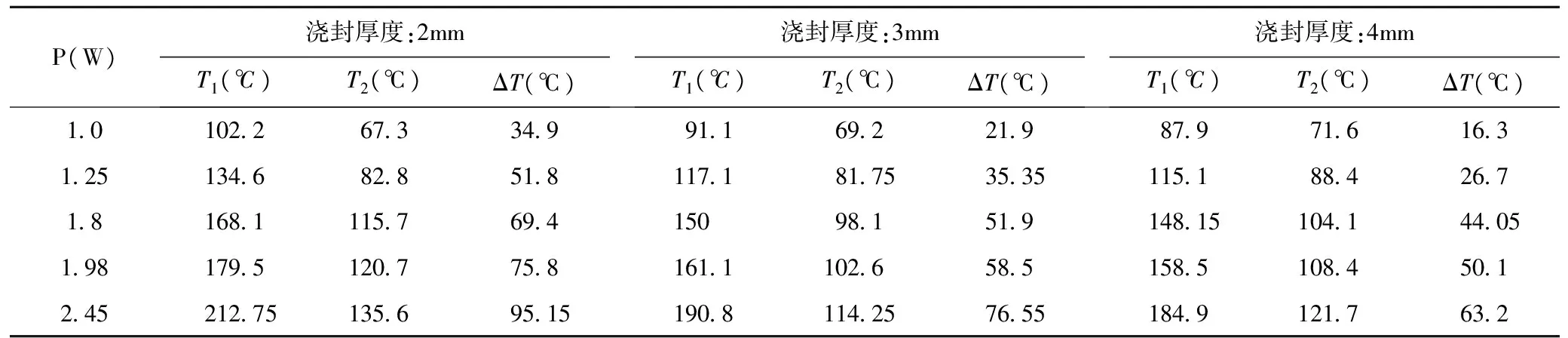

P(W)浇封厚度:2mmT1(℃)T2(℃)ΔT(℃)浇封厚度:3mmT1(℃)T2(℃)ΔT(℃)浇封厚度:4mmT1(℃)T2(℃)ΔT(℃)10102267334991169221987971616312513468285181171817535351151884267181681115769415098151914815104144051981795120775816111026585158510845012452127513569515190811425765518491217632

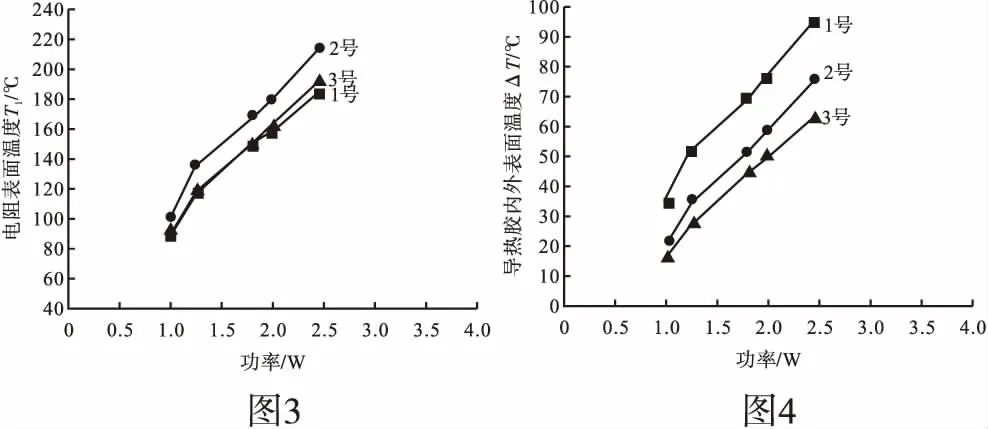

由表2和图3中看出,同样环境条件下,2W 20Ω电阻浇封相同长度、不同厚度的导热胶,电阻元件的表面温度随厚度增大而降低。

分析表2和图4,在相同功耗时,随着浇封厚度L增加,热流量通过的面积A也相应变大,L/A最终变小,导致浇封化合物热阻变小,T1和T2的温差变小了。

5 结论

(1)导热胶能够有效的降低热元件表面的温度,但浇封的厚度如果很薄,比如试验中的2mm厚,其效果通过表1中未浇封的温度值T0和表2中T1的比较,

可见基本不起散热作用,所以我们建议本安电路中要求浇封热元件的厚度至少3mm,这也与浇封型“m”防爆设备所要求的浇封厚度最小3mm相一致。

(2)对于固定的热元件和浇封化合物(型号和浇封尺寸),热元件的不同的功耗即发热情况下,浇封前和浇封后的温度降低差值是基本不变的,这个结论我们在实际应用中可以加以利用,知道了一个功率下的温度降低差值,可以推算出其在故障时最大功率下的温度降低差值。

(3)通过实测浇封化合物表面温度,利用公式(3)可以推算出被浇封在化合物中的热元件的温度值,并判断其是否超过浇封化合物的温度额定值。但这里,推算的误差主要集中在A的测算上,需要修正,实际本质安全电路中的浇封往往为立方体形状,A值可以简化为不随厚度而变化,会降低误差。防爆检验的定性判断前提下这种误差可以接受,是一种实验室对热元件浇封的符合性的评估与测试的简便有效思路。

(4)导热胶的导热系数在其内部温度不超过导热胶额定温度范围内可以认为基本不变,当温度超过导热胶的额定温度范围时,导热系数降低的很严重,这种情况在本安电路热元件浇封中是要避免的,也是本质安全型“i”防爆标准所不允许的。

(5)本验证方案在设计中存在着一些不妥之处,例如,浇封的形状选择了圆柱状,而没有选择应用中更常见的立方体,这给浇封的热流量通过化合物面积A的测算增加了难度和不确定性。还有浇封厚度2mm,3mm,4mm间隔不够大,施加在电阻元件的功率也应尽可能在电阻的额定功率内分几个档,同时使导热胶内部温度不超过其温度额定值。

[1]陈向东.煤炭科学研究总院.矿用本质安全电路中的浇封技术[J].煤矿开采,1996,22(3):31-33.

[2]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.爆炸性环境 第4部分:由本质安全型“i”保护的设备:GB 3836.4-2010[S].北京:中国标准出版社,2011,8.

[3]韩志慧,刘传超,范和平.导热绝缘胶粘剂的研究进展及其在金属基板上的应用[J].印制电路信息,2011(4):9-1.