六氯乙烷釜残的处理工艺

2017-03-13扬州工业职业技术学院江苏扬州57江苏扬农化工集团有限公司江苏扬州5009

王 芳,孙 诚,徐 林(.扬州工业职业技术学院,江苏 扬州 57;.江苏扬农化工集团有限公司,江苏 扬州 5009)

六氯乙烷釜残的处理工艺

王 芳1,孙 诚2,徐 林2

(1.扬州工业职业技术学院,江苏 扬州 225127;2.江苏扬农化工集团有限公司,江苏 扬州 225009)

介绍了一种含六氯乙烷的精馏釜残环保处理工艺,采用还原脱氯工艺,将精馏釜残中的六氯乙烷和五氯乙烷转变为四氯乙烯,通过对工艺优化得到最优结果。

六氯乙烷;脱氯;铁粉;四氯乙烯

六氯乙烷,又称全氯乙烷,为乙烷分子中全部氢原子被氯取代而生成的化合物,分子式 CCl3CCl3。 六氯乙烷与锌粉、氯化锌、氯化铵、过氯酸铵等按一定比例混合后,可用作烟雾生成剂。六氯乙烷也是制造三氟氯乙烯的原料,还可作为樟脑代用品和橡胶硫化促进剂等。

在二氯乙烷氯化合成五氯乙烷的过程中,不可避免的会生成一定量的六氯乙烷,在后期分离过程中,六氯乙烷最终留在釜残中,由于六氯乙烷含氯原子,直接进行焚烧可能会产生光气。六氯乙烷是氯代烃中毒性最大的一种, 对人的中枢神经有毒害作用,空气中最高容许浓度为 1×10-6。 因此,六氯乙烷必须要综合利用或进行环保处理,否则对环境的危害颇大。

在含氯废水的治理方面已经有研究人员[1~5]提出还原脱氯的方法,处理后的废水可以达到排放标准。本文拟利用还原脱氯的方法变废为宝,将含六氯乙烷的釜残进行综合处理,得到高附加值的产品四氯乙烯。

1 实验过程

1.1 试剂

精馏釜残 (含五氯乙烷 20%~25%, 六氯乙烷60%~65%);甲苯(工业品,99%);还原铁粉(国药集团);3%Pt/C(含湿 62.47%,西安凯立);雷尼镍(靖江)。

1.2 实验方法

在 250 mL 四口烧瓶中加入 60 g 精馏釜残、160 g甲苯以及一定量的催化剂,通氢气鼓泡,升温至回流温度下进行还原脱氯反应, 保温反应 8 h 后取样分析含量。

1.3 分析与测试

6890N-5973N 型气相色谱(GC)-质谱(MS)联用仪:美国安 捷伦公司。 GC-MS 测定条件 :0.25 mm× 30 m×0.25 μm 的 HP-5MS 型 色 谱 柱 ; 进 样 口 温 度160 ℃;色谱柱初始温度 65 ℃(停留 3 min),在 7.6 min内以 25 ℃/min 的升温速率升至 180 ℃(停留 1 min),总 计 10.6 min;GC-MS 接 口 温 度 280 ℃ ;MS 离 子 源温度 230 ℃,四极杆温度 150 ℃;He 作载气,流量1 mL/min;MS 离子碎片扫描质量范围 m/z 为 20~320。

2 结果与讨论

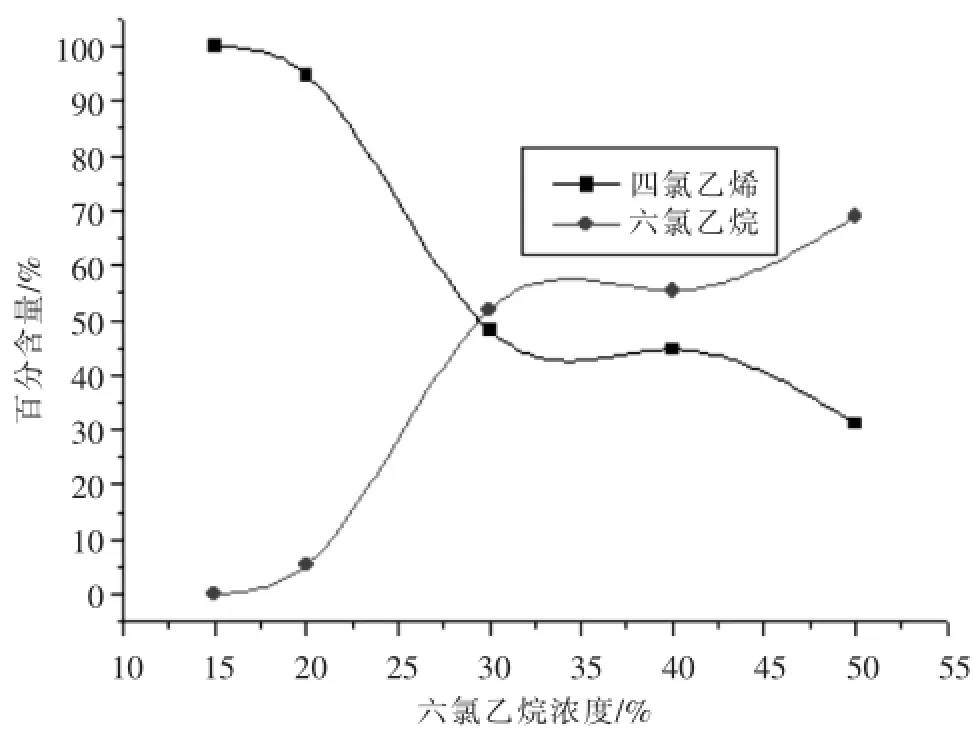

2.1 六氯乙烷浓度的影响(见图 1)

图1 六氯乙烷浓度对反应的影响

通过对六氯乙烷浓度的考察发现,当六氯乙烷浓 度为 30%~50% 时 ,5%Pd/C 的 作 用 下 ,8 h 通 氢 气回流反应,六氯乙烷的转化率低于 50%;当六氯乙烷浓度降至 15%~20%, 同样的条件下反应同样时间,六氯乙烷转化率 95%~100%,得到大幅提高,说明六氯乙烷的浓度过高不利于其转化为四氯乙烯,且无论六氯乙烷的浓度高低都不影响五氯乙烷向四氯乙烯的转化,五氯乙烷的转化较容易进行,六氯乙烷的浓度应控制在 15%左右。

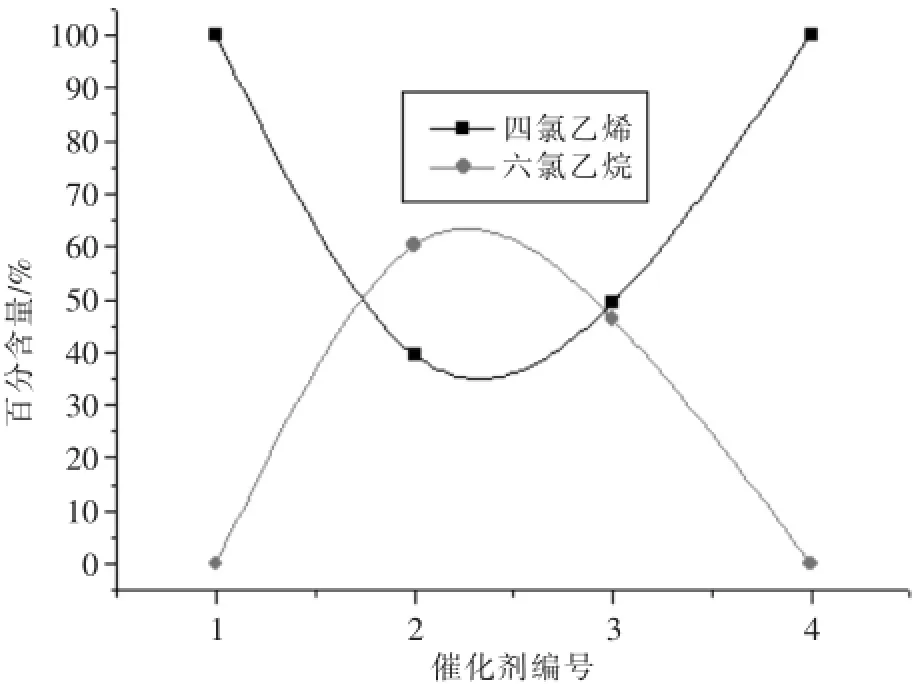

2.2 催化剂类型的影响(见图 2)

图2 催化剂类型对反应的影响

考察在氢气气氛下不同催化剂对反应的影响,结果发现,在六氯乙烷浓度 15%,催化剂用量 3%~ 6%(催化剂占六氯乙烷质量的百分比)的前提下,催化剂的存在, 反应速度明显加快,8 h 转化率最高达95%~100%, 而不加催化剂,8 h 转化率仅 40%,因此, 在 3%Pt/C 或铁粉存在的情况下, 反应转化率95%~100%,选择性 95%~100%。 考虑到成本因素,优先选择铁粉为催化剂。

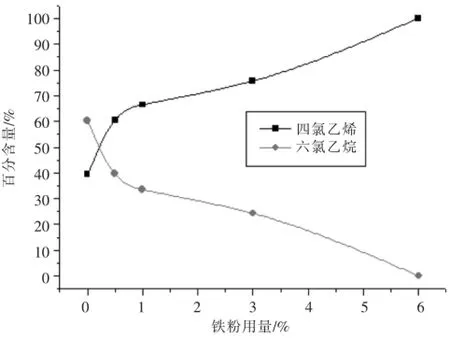

2.3 铁粉用量的影响(见图 3)

图3 铁粉用量对反应的影响

采用铁粉为催化剂,考察铁粉用量对反应的影响,在六氯乙烷浓度 15%,反应时间 8 h 的情况下,随着铁粉用量的减少,反应的选择性无明显变化,反应转化率呈明显下降趋势,说明铁粉用量对反应转化率的影响较大,铁粉用量在 6%较适宜。

2.4 铁粉加入方式的影响(见图 4)

图4 铁粉加入方式对反应的影响

考察铁粉的加入方式对反应的影响,结果发现,一次性加入铁粉会造成铁粉的有效利用率低,后期反应速度明显减慢,反应时间偏长;分批加入铁粉有利于提高利用率,每次加入 1%铁粉,反应时间缩短至 5~6 h, 但是最终总用量基本控制六氯乙烷质量的 5%~6%。因此,选择分批加入铁粉的方式较适宜。

3 结论

本文开发了1条含六氯乙烷釜残的综合治理工艺,以甲苯为溶剂,对精馏釜残进行还原脱氯的反应,经过对六氯乙烷浓度、还原催化剂筛选、催化剂用量、催化剂加入方式等进行考察,发现六氯乙烷浓度控制 15%,采用铁粉或贵金属为催化剂,催化剂用量占六氯乙烷质量的 6%,采用分批加入的方式,在氢气气氛下反应, 可以在 6 h 内实现六氯乙烷完全转化,四氯乙烯选择性接近 100%。

[1]吴德礼,马鲁铭,周荣丰.水溶液中氯代烷烃的催化还原脱氯研究.环境化学,2004,23(6):631-635.

[2]Gillham R W,O/Hannesin S F. Enhanced degradation of halogenated aliphatics by zero valent iron.Ground Water,1994, 32(6): 958-967.

[3]刘 菲,汤鸣皋,何小娟,等.零价铁降解水中氯代烃的实验室研究.地球科学-中国地质大学学报,2002,27(2):186-188.

[4]Johnson T J,Fish W,Gorby Y A,et a1.Degradation of carbon tetrachloride by iron metal:complexation effects on the oxide surface.J Contam Hydrol,1998,29(4):379-398.

[5]Lian Xinglong,Zhang Weixian.Nanoscale iron particles for complete reduction of chlorinated ethenes.Colloids Surf,2001,191(2):97-105.

Process of distillation residue containing hexachloroethane

WANG Fang1,SUN Cheng2,XU Lin2

(1.Yangzhou Polytechnology Institute,Yangzhou Jiangsu 225127,China;2.Jiangsu Yangnong Chemical Industy Corporation Limited,Yangzhou 225009,China)

This paper introduced a kind of distillation residue containing hexachloroethane environmental protection process,which used the reduction dechlorination process,that transformed hexachloroethane and pentachloroethane into tetrachloroethylene.Optimization of process parameters,optimal results were obtained.

hexachloroethane;dechlorination;iron powder;tetrachloroethylene

X781.2

:B

:1009-1785(2017)02-0028-02

2016-07-29