单支撑轴系汽轮机多转子联合平衡法

2017-03-10应光耀吴文健蔡文方

应光耀,吴文健,蔡文方

(国网浙江省电力公司电力科学研究院,杭州310014)

单支撑轴系汽轮机多转子联合平衡法

应光耀,吴文健,蔡文方

(国网浙江省电力公司电力科学研究院,杭州310014)

在进行单支撑轴系超超临界汽轮发电机组现场动平衡处理时,缺少转子两端的振动信息且轴振相互耦合影响,给轴系的现场动平衡处理带来一定的难度。在分析单支撑轴系结构特点的基础上,通过振动矢量和振型谐分量计算,对轴系不平衡型式做出判断,辨识出多转子的联合振型。由滞后角和灵敏度系数得到各转子平面的加重方案,采用一组加重一次加到有关平面上的方法,提高了动平衡的效率和精度。工程实例证明该方法是有效的。

汽轮机;单支撑轴系;振动;动平衡

0 引言

上汽-西门子型超超临界汽轮机由于其具有高效、节能和环保的技术优势,正成为我国在21世纪初期最具有竞争力的燃煤机组,仅浙江省内已有12台1 000 MW和6台660 MW该类型机组投产。其汽轮机轴系采用特有的单支撑轴承结构,节约厂房投资,机组结构紧凑,优势明显[1]。但是单支撑仅测试到转子单端的振动信息,给轴系振动的识别带来困难。机组升速率较快,运行中工频振动不稳定,存在轴振相互强烈耦合影响,给轴系的现场动平衡处理带来很大的难度。停机时易盘车卡死,使得动平衡处理没有第二次机会。单支撑轴系机组的振动信号特征,对动平衡精度和效率提出了更高的要求[2,3]。

通过矢量和振型谐分量计算,结合转子临界转速、工作转速下的轴振幅值、相位,辨识出多转子的联合振型,以轴振数据为主,引入瓦振、轴振比例因子,多转子多平面同时一次加重,以提高单支撑轴系动平衡的平衡效率和精度。

1 机组概况

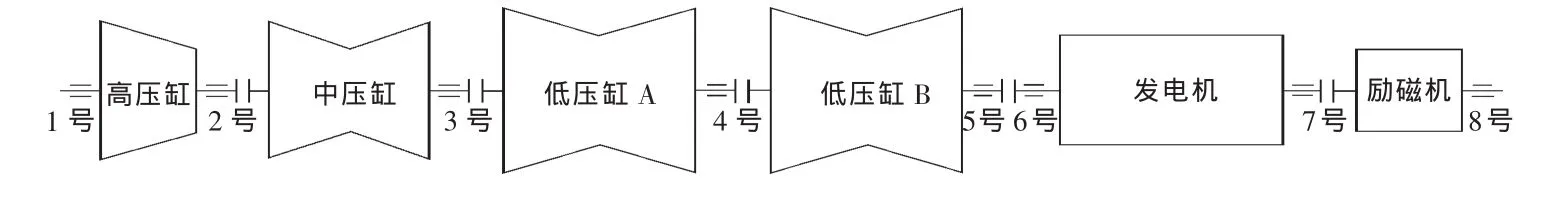

上海汽轮机厂和德国SIEMENS公司联合设计制造的单支撑轴系超超临界汽轮发电机组,包括1 000 MW和660 MW 2个等级。机组轴系由高压转子、中压转子、2个低压转子、发电机转子及励磁机转子组成,各转子之间均采用刚性联轴节连接,高压转子为双支撑,中压转子和2根低压转子都是单支撑,发电机与励磁机转子是三支撑结构,其轴系布置如图1所示。

机组振动测试系统配有1套VM600的TSI系统,可连续采集机组轴系各轴承处轴振、瓦振等参数。每道轴承座45°(X)和135°(Y)方向各配置1个涡流传感器测量轴振,每个轴承的135°方向安装2个相近的加速度传感器,测量瓦振。

2 联合平衡方法

为了解决单支撑轴系振动识别和动平衡处理难题,给出了一种联合平衡方法。主要内容包括:根据汽轮机现场的配置振动测试系统来分析建模,基于矢量分解计算,分离出各转子振型;如果瓦振、轴振存在着不稳定不平衡量的情况,需将振型矢量进行优化修改;需加重的各个转子振型的加重平面上的加重角度,根据各个转子的滞后角得出;加重质量根据灵敏度系数给出,首次加重参考加重区间的质量数据。

2.1 转子振型矢量计算

单支撑轴系超超临界机组汽轮机有4个转子、5个轴承座。机组在额定转速3 000 r/min运行时,根据振动测试系统,得到各轴承座的工频轴振矢量An(包括工频振幅An、工频相位αn),瓦振矢量Vn(n=1~5)。

根据谐分量振型平衡原理可以得到支撑于第n个轴承的转子在另一端的第n-1轴承处的轴振可计算为振幅An、工频相位αn+180,计为矢量Un(n=1~5)。

对于单支撑轴系的末端轴承5号轴承,可以认为测试得到的振动信息仅仅是反映低压转子2的振动,低压转子2两端的振型矢量为A5和其反对称分量U5;对于低压转子1,测试得到的A4和α4包含低压转子2的振动信息,那么低压转子1的4号轴承的振动矢量为A4-U5,即其振型矢量为A4-U5和其反对称分量;同理,中压转子的振型矢量为A3-U4和其反对称分量。

虽然高压转子为双支撑转子,但是2号轴振也会包含中压转子的振动信息,那么振动矢量A2-U3的高压转子的振型矢量为A2-U3和A1。一般是把高压转子和中压转子联合起来考虑振型。

应用上述方法识别出各个转子两端振动数据,还可以依据各个转子临界转速下的振动和2 700 r/min后振动是否爬升,以及3 000 r/min振动幅值的大小来决定最终需加重的转子和加重平面。

2.2 考虑不稳定不平衡情况

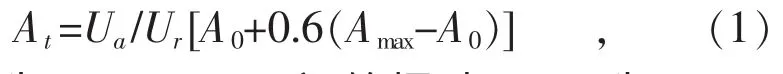

平衡原始数据以轴振数据为主,优选出符合轴振、瓦振线性比例关系的轴振数据,作为加重的参考数据。单支撑轴系的不稳定不平衡故障特点是即使在3 000 r/min空负荷情况下,振动也不会稳定,会出现持续的波动和爬升。对这类不稳定不平衡的动平衡,需要平衡的原始振动At是3 000 r/min下的初始振动和最大振动的折中值,其计算公式为:

式中:A0为3 000 r/min初始振动;Amax为3 000 r/min满足轴振、瓦振线性关系的振动最大值;0.6是经验分割系数,由多次平衡的经验积累所得。Amax并不一定是测试得到的振动最大值,而是符合式(1)比例关系的振动最大值。

2.3 某一加重平面的加重方向

从测量的振动相位便可知道位移高点,再依据机械滞后角即可求得不平衡加重的方向[3]。由机械振动理论和振动测试原理可知,转子上的不平衡与不平衡引起的转子的动挠度不在一个方向,它们之间存在一个夹角φ,称为滞后角。一般不平衡的位置成为重点,动挠度的位置为高点,高点由振动测试的相位确定。由高点顺转动方向转动φ角,就是不平衡的位置,而加重质量就在其相反方向。根据键相器传感器、振动传感器位置,可修正得出振动的高点,因此利用滞后角计算出加重位置公式:

式中:β为加重的角度;α为振动测试得到的相位;γ为测振传感器与键相器的夹角(以键相器为起点,逆转动方向度量);φ为滞后角。加重的角度β指:以键槽位置为起点,逆转动方向到加重位置。由式(2)可知,α由振动仪器测量得到,γ根据现场探头布置可得到,较为难确定的是滞后角,滞后角包括机械滞后角和仪器滞后角。

图1 上汽-西门子单支撑轴系布置

2.4 某一加重平面的加重质量

加重的质量P等于振幅除以质量响应系数(影响系数的幅值):

式中:At为需要平衡的原始振动;k为质量响应系数。不同转子的质量响应系数是不同的,即便是同类转子的质量响应系数有时也有较大差别。

对机组高压转子、中压转子、低压转子的第一次加重质量,要有一个最小和最大的加重区间。所谓最小加重限制,就是要避免加重太小振动无变化;所谓最大加重的限制,就是要避免加重太大,如果加重失败,会导致振动过大。

由此就可以得到各转子的加重方案,可一次在多转子多平面加重,重新开机至额定转速,测试和评估平衡后的振动信息,根据平衡前后各转子振型矢量数据,依次计算各转子振型矢量的影响系数,得到振型矢量的滞后角和灵敏度系数。如果轴系振动仍未达到要求,可重复上述平衡步骤,直至平衡达标。

3 应用实例

3.1 故障简述

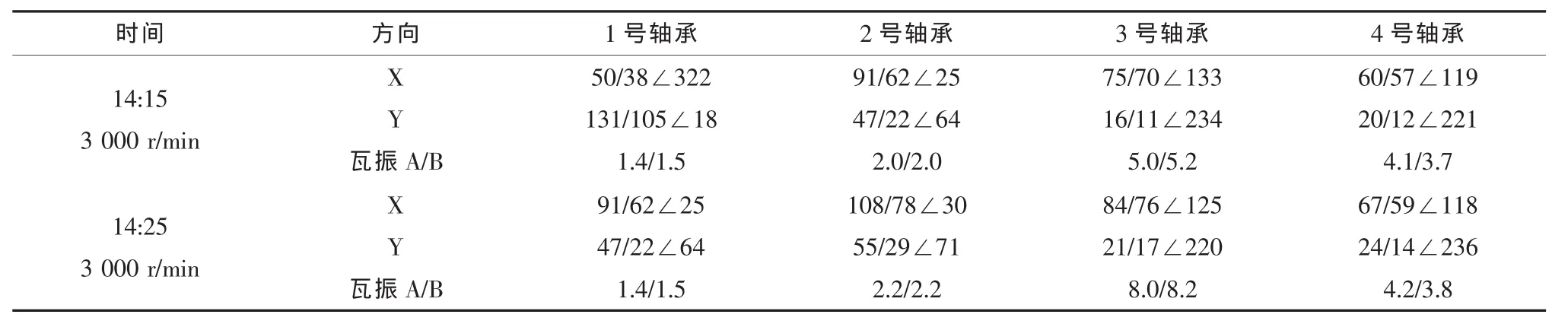

某发电厂6号机组为上汽西门子超超临界1 000 MW,该机组在检修后启动,在额定转速未带负荷运行时,详细数据见表1,表中轴振数据为轴振通频值、工频幅值和工频相位,单位为μm/μm∠°;瓦振数据单位为mm/s。振动故障表现为:

(1)3号轴承座瓦振大,且瓦振出现波动爬升现象,变化剧烈。

(2)1—3号轴振偏大,且都以工频分量为主。

(3)4号轴承座瓦振大,但轴振不大。说明转子轴系存在残余不平衡,需同时降低3个轴承的轴振。

3.2 动平衡计算

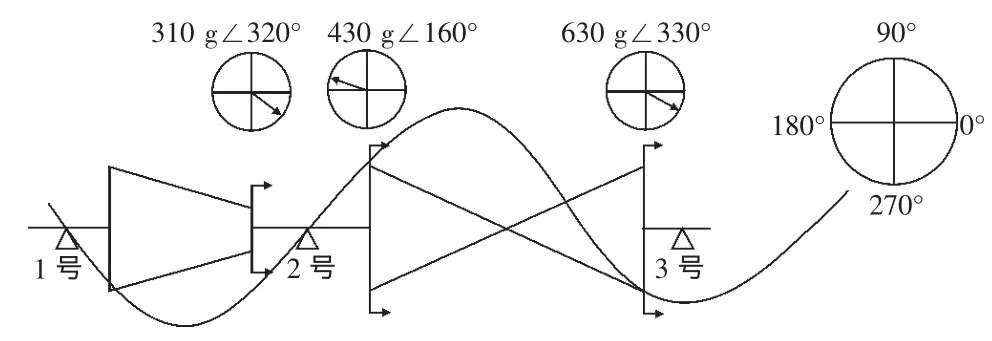

由于2号、3号轴振、瓦振均存在不同程度的波动爬升现象,根据式1选取2号、3号瓦振轴振成线性比例关系的轴振数据作为计算振型矢量的依据,1号轴振变化过于剧烈,不适合作为振型矢量计算。因此,把高压转子和中压转子作为平衡对象,以2号、3号相对稳定的X方向轴振作为计算依据,得出3号瓦端的中压转子振型矢量:A3-U4=133∠118°,其反对称分量(2号瓦端)为133∠298°;高压转子的振型矢量(2号瓦端):A2-U3=94∠80°,因为1号轴振不可信,确定中压转子两端可加反对称分量,高压转子在靠2号轴承加单端分量。

根据式(2)、式(3)和加重区间,确定每端加重约0.6 kg,由于中压转子两端平衡槽在相应位置已有平衡块,最终中压转子加重的方案为:在中压转子2号瓦端处加重0.42 kg∠160°,在中压转子3号瓦端处加重P3为0.63 kg∠330°。

根据式(2)、式(3)和加重区间,确定单端加重0.3 kg,由于平衡块的实际质量,最终高压转子加重的方案确定为:在高压转子2号瓦端处加重0.31 kg∠320°。

具体的高压转子和中压转子的振型和加重方案见图2。

图2 联合振型和加重模式

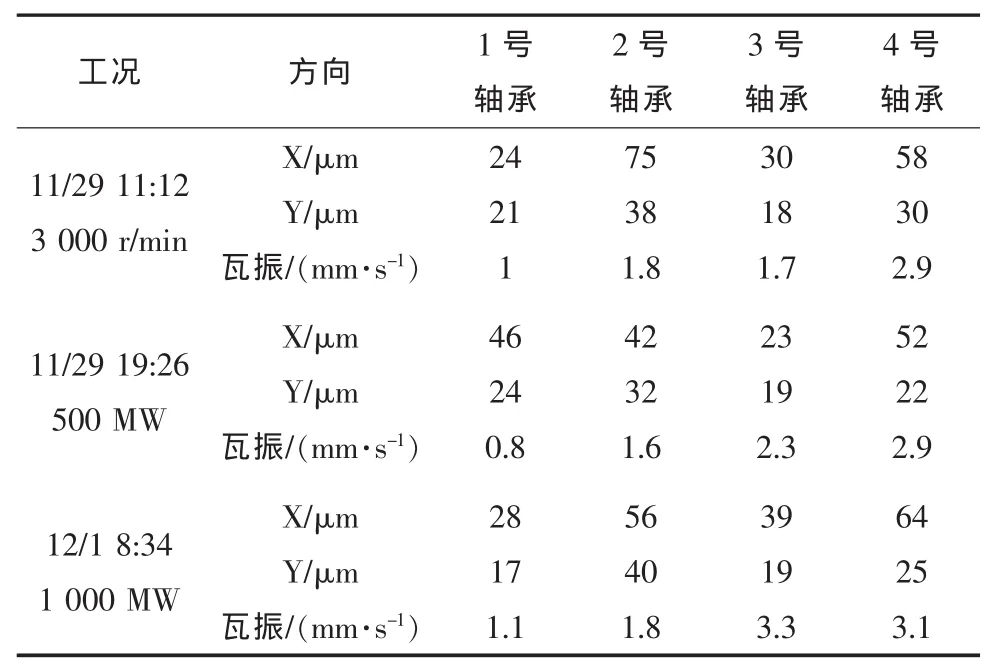

实施上述3个平面的加重后,再次启动机组至额定转速,带满负荷数据见表2,表中各瓦振动数据轴振通频值、工频幅值和工频相位。

表16 号机组A修启动时各轴瓦的振动数据

工况方向1号轴承2号轴承3号轴承4号轴承11/29 11∶12 3 000 r/min X/μm Y/μm瓦振/(mm·s-1)24 21 1 75 38 1.8 30 18 1.7 58 30 2.9 11/29 19∶26 500 MW X/μm Y/μm瓦振/(mm·s-1)46 24 0.8 42 32 1.6 23 19 2.3 52 22 2.9 12/1 8∶34 1 000 MW X/μm Y/μm瓦振/(mm·s-1)28 17 1.1 56 40 1.8 39 19 3.3 64 25 3.1

从表2可以看出,按照前述方法计算出来的加重方案,仅一次加重即大幅度降低1—3号轴振以及3号、4号瓦振,使各瓦的轴振、瓦振均达到优良水平,也使瓦振的波动次数和波动幅度均大为降低。

4 结论

(1)针对单支撑轴系振动识别难问题,基于谐分量矢量计算,建立了单支撑轴系转子振型,综合考虑不稳定不平衡量的影响,根据滞后角和质量影响系数,直接给出各转子振型的加重质量和角度,一次加重在各转子平面上。实现多转子多平面一次加重。

(2)应用该单支撑多转子联合平衡方法,正确识别出某机的转子振型,并计算出动平衡质量和角度,一次加重成功使得轴系达到优秀值。该方法已在实际工程中得到成功的应用,具有更高的精度和效率。

[1]江哲生,董卫国,毛国光.国产1 000 MW超超临界机组技术综述[J].电力建设,2007,28(8)∶6-13.

[2]吴文健,童小忠,应光耀,等.单支撑超超临界1 000 MW汽轮发电机组振动诊断及处理[J].浙江电力,2011,30(10)∶32-36.

[3]赵卫正,陈杰.660 MW超超临界机组振动原因分析与处理[J].浙江电力,2014,33(11)∶49-51.

(本文编辑:徐晗)

Multi-rotor Integrated Balancing Method of Single-shafting Steam Turbines

YING Guangyao,WU Wenjian,CAI Wenfang

(State Grid Zhejiang Electric Power Research Institute,Hangzhou 310014,China)

In field dynamic balancing of single-shafting ultra-supercritical steam turbine generators,it lacks vibration information of both ends;besides,the shaft vibrations couple to each other and have mutually influence,which brings difficulties to field dynamic shaft balancing.By analyzing the single-shafting structure,the paper determines the type of shaft unbalance and recognizes vibration mode of multiple rotors.The weighting scheme of rotor surface is determined by lag angle and sensitivity coefficient.The scheme is implemented by weighting a group each time on the surface,which improves the efficiency and precision of the dynamic balance.It is shown by engineering practice that the method is effective.

steam turbine;single-shafting;vibration;dynamic balance

项目:国家自然科学基金资助项目(51275452);国网浙江省电力公司科技项目(5211DS14005B)

TK268+.1

B

1007-1881(2017)01-0050-04

2016-10-21

应光耀(1980),男,高级工程师,主要从事汽轮发电机组故障诊断及处理工作。