高应力巷道钢管混凝土支架支护围岩稳定性分析

2017-03-09刘国磊林芊君张晓君

刘国磊,林芊君,张晓君

(1.山东理工大学 资源与环境工程学院,山东 淄博 255049;2.河南理工大学 深井瓦斯抽采与围岩控制技术国家地方联合工程实验室,河南 焦作 454000)

高应力巷道钢管混凝土支架支护围岩稳定性分析

刘国磊1,2,林芊君1,张晓君1

(1.山东理工大学 资源与环境工程学院,山东 淄博 255049;2.河南理工大学 深井瓦斯抽采与围岩控制技术国家地方联合工程实验室,河南 焦作 454000)

针对高应力巷道围岩控制难度大的问题,对鹤壁三矿高应力巷道的钢管混凝土支架支护后的巷道围岩变形破坏情况进行了理论分析和数值模拟.理论计算表明,Φ219×8mm型钢管混凝土支架极限承载能力是2 595.04kN,可提供极限支护反力为1.8MPa.数值模拟结果显示,支护后巷道最大垂向位移172mm,两帮位移82mm,变形量较小,满足巷道围岩控制要求.现场实测发现两帮和顶底板变形均发生在施工后30d内,最大移近量为40mm和60mm;后期变形量无明显增长,巷道围岩保持稳定.

高应力巷道;钢管混凝土支架;巷道支护;围岩稳定性

当前,蔡绍怀、钟善桐、韩林海等众多专家对钢管混凝土结构进行了深入研究,取得了一系列研究成果,并将其成功应用于建筑、桥梁工程[1-4],但将钢管混凝土结构用于煤矿井下巷道支护方面的研究相对较少.中国矿业大学(北京)的高延法教授带领的科研团队,通过热煨工艺将钢管分段弯制成巷道断面形状,运至井下后组装并灌注混凝土,成为具有较大支护能力的钢管混凝土支架;将其用于深井软岩巷道围岩控制,取得了较大进展,目前已用于20余个矿井[5-14].河南煤化鹤壁三矿变电所泵房硐室埋深760m,围岩强度较弱,巷道变形破坏严重,普通U型钢+锚网喷支护方式不能有效控制围岩变形,本文尝试通过钢管混凝土支架支护技术有效提高其围岩稳定性.

1 工程概况

河南煤化鹤壁三矿井田位于河南省鹤壁市市区以北约4.4km,核定生产能力125万t/年,立井多水平双翼开拓,走向长壁倾斜分层全部垮落式采煤法.近年来,鹤壁三矿开采水平不断加深,目前主要开采三水平,埋深约760m,巷道围岩应力大,变形破坏严重.三水平变电所泵房硐室原采用锚网喷+U29型钢支架支护,由于高地应力的作用和围岩底板力学强度较低,巷道围岩变形速度较快,仅6个月后巷道断面减小1/2,无法使用,需要不断返修,维护成本高.三水平变电所泵房硐室服务于整个开采水平,服务周期长,为保持巷道围岩长期稳定,在该段巷道应用具有高支护能力的钢管混凝土支架支护技术,实验段长度为40m.

三水平变电所硐室钢管混凝土主体支架使用20#无缝钢管,型号Φ219×8mm,钢管单位长度重量41.6kg/m.为便于安装,将支架分为4节,顶拱段较短,反底拱较长.主体支架间采用Φ245×8mm的套管连接,其中底角套管采用两段钢管焊接连接,单架支架整体重量653.5kg.钢管混凝土支架支护方案如图1所示.

图1 钢管混凝土支架支护断面图

2 钢管混凝土支架支撑能力理论计算

(1)钢管混凝土短柱承载能力

根据文献[1],钢管混凝土支架轴压短柱极限承载力设计值为

(1)

(2)钢管混凝土支架支护反力

简化为按照圆形巷道承受均布压力计算,结构力学模型见图2.

图2 钢管混凝土支架支护结构力学模型

通过结构力学分析,极限承载平衡方程为

(2)

式中,S为钢管混凝土支架排距,m,取S=0.7m;σ为围岩应力,MPa;R为巷道计算半径,m,取R=2.1m;Nu为钢管混凝土支架的承载能力,kN,取Nu=2595.04kN.

代入式(2)得

求得围岩应力σ=1.8MPa,即:三水平变电所泵房所选用钢管混凝土支架所能提供的极限支护反力为1.8MPa.

3 巷道围岩稳定性数值分析

3.1 数值模型建立

采用FLAC3D数值分析软件进行分析,将巷道断面形状简化为由两个椭圆组成.为减小模型边界对分析结果的影响,以巷道为核心,四周分别取巷道高度10倍左右,巷道轴向方向取7m,建立模型尺寸为40m×40m×7m.对模型X轴和Y轴方向进行边界位移约束,在Z轴方向,将模型下边界设为固定约束,上边界为自由边界,并施加垂向应力作用模拟其上覆岩层的重力,巷道埋深为760m,取岩层的平均容重为26.5kN/m3,模型上部施加20MPa垂直应力.模型中从上至下各岩层力学参数见表1.据此建立了数值模型,包含13 200个分析单元,如图3所示.

表1 钢管混凝土支架支护段巷道围岩力学参数汇总表

岩层岩性容重/kN·m-3弹性模量/GPa泊松比内聚力/MPa内摩擦角/(°)抗拉强度/MPa1中砂岩276.000.204.00354.002泥岩253.000.352.00351.003细砂岩267.000.253.50353.004泥岩253.000.352.00351.005中砂岩276.000.204.00354.006泥岩253.000.352.00351.007细砂岩267.000.253.50353.008泥岩253.000.352.00351.009煤131.500.401.00280.5010粉砂岩268.000.303.00352.0011泥岩253.000.352.00351.00

图3 建立的力学模型

3.2 巷道围岩稳定性分析

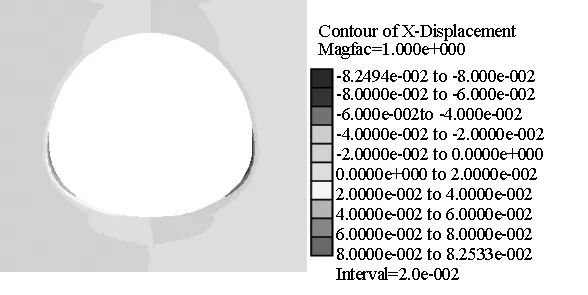

在所建立的模型中进行巷道开挖模拟计算,巷道开挖后模型计算200步后进行锚杆支护,再经过1 400步计算后进行钢管混凝土支架支护,钢管混凝土支架采用Beam单元.经计算平衡后,巷道围岩垂直方向位移云图如图4所示,水平位移云图如图5所示,巷道围岩垂向应力云图如图6所示.

图4 巷道围岩垂直位移云图

图5 巷道围岩水平位移云图

图6 巷道围岩垂直应力云图

由图4~图6可知:巷道最大垂向位移为172mm,两帮最大位移为82mm,小于200mm,总体变形量较小,满足巷道使用要求,巷道垂直方向变形量大于两帮变形量,充分发挥了围岩的自承能力.

3.3 钢管混凝土支架受力监测

由巷道围岩应力云图可以看出,钢管混凝土支架两帮段较顶底板段受力大,支架左帮荷载随时间的变化曲线如图7所示.由图可以看出支架荷载最大值为1 300kN,经理论计算得到的钢管混凝土支架的极限承载能力是2 595.04kN,因此能够满足承载要求.

图7 钢管混凝土支架荷载变化趋势图

4 现场监测情况

现场施工后,对巷道围岩变形情况进行为期60d的“十”字布点顶底板和两帮移近量实测,通过对实测数据整理分析,得到巷道围岩变形情况如图8所示.由图8可知:现场实验结果与数值模拟结果接近,钢管混凝土支架施工完成后60d内,巷道围岩两帮和顶底板最大移近量约为40mm和60mm,总体变形量较小,两帮变形量大于顶底板变形量,且巷道围岩变形破坏集中在巷道施工后前30d内,后期变形量增长不明显,巷道围岩稳定.钢管混凝土支架施工完成至今已近4年,巷道围岩后期变形量接近零,支架稳定.

图8 巷道围岩变形情况

5 结论

(1)在鹤壁三矿三水平变电所泵房硐室巷道应用钢管混凝土支架支护技术,钢管混凝土支架的型号为Φ219×8mm.为便于安装,将支架分为4节,主体支架间采用Φ245×8mm的套管连接,单架支架整体重量653.5kg.

(2)经理论计算,钢管混凝土支架极限承载能力是2595.04kN,所能提供最大支护反力为1.8MPa.

(3)数值模拟结果显示,巷道最大垂向位移为172mm,两帮最大位移为82mm,变形量较小,充分发挥了围岩的自承能力.支架荷载最大值为1 300kN,小于钢管混凝土支架的极限承载能力2 595.04kN,因此能够满足承载要求.

(4)现场实验表明钢管混凝土支架施工完成后60d内,巷道围岩两帮和顶底板最大移近量约为60mm和40mm,总体变形量较小,两帮变形量大于顶底板变形量,且巷道围岩变形破坏集中在巷道施工后30d内,后期变形量增长不明显,巷道围岩稳定.

[1]蔡绍怀. 现代钢管混凝土结构[M]. 北京: 人民交通出版社, 2003.

[2]韩林海,杨有福. 现代钢管混凝土结构技术[M]. 北京: 中国建筑工业出版社, 2007.

[3]韩林海. 钢管混凝土结构-理论与实践[M]. 北京: 科学出版社, 2007.

[4]钟善桐. 钢管混凝土结构[M]. 北京: 清华大学出版社, 2004.

[5]高延法,何晓升,陈冰慧,等. 特厚富水软岩巷道钢管混凝土支架支护技术研究[J]. 煤炭科学技术, 2016(01): 84-89.

[6]高延法,刘珂铭,何晓升,等. 钢管混凝土支架在千米深井动压巷道中的应用[J]. 煤炭科学技术,2015(08): 7-12.

[7]黄万朋,高延法,文志杰,等. 钢管混凝土支柱巷旁支护沿空留巷技术研究[J]. 中国矿业大学学报, 2015(04): 604-611.

[8]高延法,刘珂铭,冯绍伟,等. 早强混凝土实验与极软岩巷道钢管混凝土支架应用研究[J]. 采矿与安全工程学报,2015(04): 537-543.

[9]王军,高延法,何晓升,等. 沿空留巷巷旁支护参数分析与钢管混凝土墩柱支护技术研究[J]. 采矿与安全工程学报, 2015(06): 943-949.

[10]李学彬,杨仁树,高延法,等. 杨庄矿软岩巷道锚杆与钢管混凝土支架联合支护技术研究[J]. 采矿与安全工程学报, 2015(02): 285-290.

[11]李学彬,杨仁树,高延法,等. 大断面软岩斜井高强度钢管混凝土支架支护技术[J]. 煤炭学报, 2013(10): 1742-1748.

[12]李学彬,高延法,杨仁树,等. 巷道支护钢管混凝土支架力学性能测试与分析[J]. 采矿与安全工程学报,2013(06): 817-821.

[13]高延法,王波,王军,等. 深井软岩巷道钢管混凝土支护结构性能试验及应用[J]. 岩石力学与工程学报,2010(S1): 2604-2609.

[14]夏洪满,刘国磊,刘捷,等. 钢管混凝土支架性能试验及其在动压巷道支护中的应用[J]. 煤矿安全, 2013(09): 146-149.

(编辑:姚佳良)

Analysisonthestabilityofthesurroundingrockbasedonsteeltube-confinedconcretesupportssupportingtechnologyintheroadwaywithhighstress

LIUGuo-lei1,2,LINQian-jun1,ZHANGXiao-jun1

(1.SchoolofResourcesandEnvironmentolEnginneering,ShandongUniversityofTechnology,Zibo255049,China;2.StateandLocalJointEngineeringLaboratoryforGasDrainageandGroundControlofDeepMines,HenanPolytechnicUniversity,Jiaozuo454000,China)

Thecontrolonhighstressroadwayisdifficult,aimingatthisproblem,wesimulatedandanalyzedthedeformationanddestructionofthesurroundingrockonroadwaywithhighstressconditioninHebithirdCoalMineafterusingthesteeltube-confinedconcretesupportssupportingtechnology.Resultsshowedthatthetypeofthesteeltube-confinedconcretesupportswasΦ219×8mm.Theultimatebearingcapacityofconcrete-filledsteelwas2 595.04kN,anditcanprovidethelimitofthesupportingforcewas1.8MPa.Thenumericalsimulationresultsshowedthatthemaximumverticaldisplacementofroadwaywas172mm,andthemaximaldisplacementoftwosidecoal-wallswas82mmaftersupporting.Thedeformationwassmall,meetingtherequirementsofcontrollingthesurroundingrockontheroadway.Fieldexperimentsshowedthatthemaximumdeformationdisplacementofthetwosidecoal-wallsandtheroofandflooris40mmand60mm,andthedeformationmainlyhappenedinthe30days.Thegrowthofdeformationwasnotobviousinlaterdays,andthesurroundingrockofroadwaywasstable.

highstressroadway;steeltube-confinedconcretesupports;roadwaysupporting;stabilityofsurroundingrock

2016-08-20

国家自然科学基金面上项目(51474218);中国博士后科学基金面上项目(2015M571159);深井瓦斯抽采与围岩控制技术国家地方联合工程实验室开放基金项目(G201606);山东理工大学博士科研启动经费项目(415036)

刘国磊,男,liuguolei2003@163.com

1672-6197(2017)02-0013-04

TD

A