氯碱生产清洁改造经验

2017-03-09肖道兵

肖道兵

(江苏奥喜埃化工有限公司,江苏 泰兴 225400)

清洁生产是一种战略性的新型生产方式,是工业生产达到一定阶段实施可持续发展的重大对策。它不仅是资源持续再利用、减少生产活动的污染、保护环境的根本性措施,而且能够最大限度地降低生产成本,提高企业产品的市场竞争力,达到环境效益和经济效益的双赢目标。 江苏奥喜埃化工有限公司(以下简称“奥喜埃”)以三废零排放为目标,以“节能、降耗、减污、增效”为原则,从“废气、废水、废渣”再利用着手,对生产过程、废物源及所排废弃物进行详细调查、分析、评估,实施了“氢气再利用、泵机封冷却水和蒸汽冷凝水回收利用、化盐工段板框压滤工艺改进”3个项目的清洁生产改造,取得了良好的社会效益和经济效益。

1 建燃氢蒸汽锅炉,回收排空氢气

1.1 改造前的工艺状况

奥喜埃氢气产量为2 800 m3/h,其中约550 m3/h用于盐酸合成,850 m3/h外销给气体压缩公司,其余1 400 m3/h全部排放到空气中。

1.2 改造前工艺缺点

1 400 m3/h的氢气全部排放到空气中,造成极大的浪费。

1.3 改造方案

氢气是一种高效洁净的燃料,利用氢气与空气在锅炉内燃烧生产蒸汽是一种有效的节能方式[1]。奥喜埃投入650余万元建成1台10 t/h(蒸汽产量)燃氢蒸汽锅炉。

1.4 环境效益

改造前:氢气排空量为1 400 m3/h,以运行时间8 000 h/a计,排空氢气达1 120万 m3/a;改造后:这部分排空量全部用于生产蒸汽,对空气环境具有较好的改善作用。

1.5 经济效益

1 400 m3/h氢气可生产1.0 MPa的饱和蒸汽5 t/h(生产1 t蒸汽约消耗280 m3氢气),以蒸汽价格180元/ t计,产生蒸汽效益为:

5×8 000×180=720万(元/a)。

燃氢蒸汽锅炉动力电耗50 kW,纯水消耗5.2 t/h,以工业用电价格0.7元/(kW·h)、软化水价格5.0元/t计,运行成本为:

50×8 000×0.7+5.2×8 000×5.0=48.8万(元/a)。

燃氢蒸汽锅炉项目综合经济效益:

720-48.8=671.2(万元/a)。

由于氢气锅炉自动化程度极高,由盐酸合成岗位人员兼职操作氢气锅炉,未增加新的操作人员。

2 碱泵机封冷却水和蒸汽冷凝水综合回用

2.1 改造前工艺

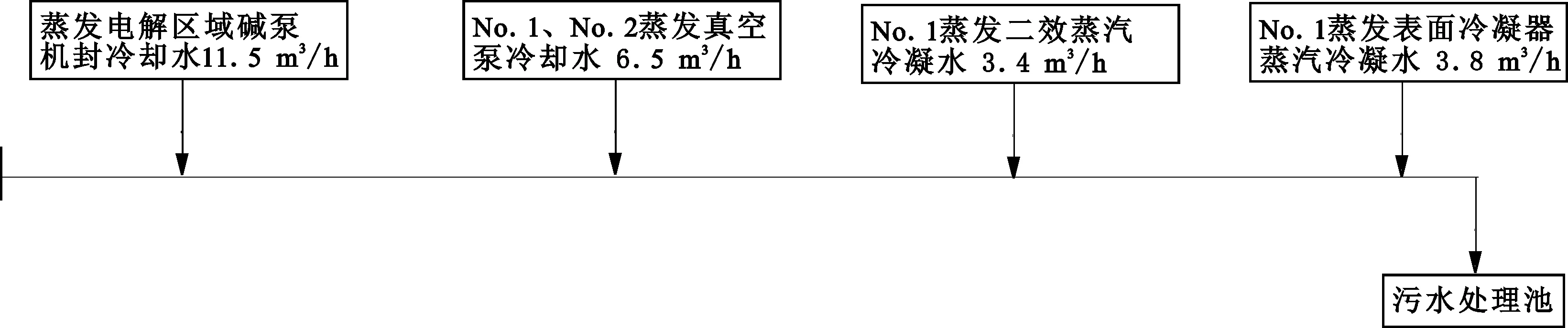

为防止泵机封冷却水结垢损坏机封且防止对KOH产品质量的影响,奥喜埃使用的泵机封冷却水采用纯水。蒸发电解区域的各泵机封冷却水、NO.1蒸发表面冷凝器(材质:304SS)产生的蒸汽冷凝水全部排放至污水处理系统。NO.1蒸发采用两效逆流降膜蒸发工艺,产能为5万t/a。废水排放情况如图1所示。

图1NO.1蒸发工艺废水排放示意图

Fig.1ProcessflowdiagramofdischargeofprocesswastewatergeneratedinevaporationNo.1

2.2 改造前工艺缺点

废水未综合循环利用,排放量大,不符合节能减排法律、法规。

2.3 改造方案

(1)安装1套泵机封冷却水回收循环装置,供各泵循环使用。

(2)NO.1蒸发Ⅱ效蒸汽冷凝水分析数据如表1所示。

表1 NO.1蒸发Ⅱ效蒸汽冷凝水分析数据Table 1 Analysis data of steam condensate generated in Ⅱ-effect of evaporation No. 1

由表1分析数据可知:Ⅱ效蒸汽冷凝水可以代替纯水加入至电解槽阴极室内,经过改造后收集至蒸汽冷凝水贮槽,供电解工序使用。

(3)将NO.1蒸发表面冷凝器蒸汽冷凝水收集至工业水池。表面冷凝器蒸汽冷凝水分析数据见表2。

表2 表面冷凝器蒸汽冷凝水分析数据Table 2 Analysis data of steam condensate generated in surface condenser

(4)改造后废水收集利用情况如图2所示。

2.4 环境效益

减少污水排放量:

25.2×8 000=20.16万(t/a)。

2.5 效益

本方案共投入资金39万元。

图2改造后废水收集利用示意图

Fig.2Processflowdiagramofcollectionanduseofwastewaterafterimprovement

2.5.1 产生经济效益评估

(1)以园区污水厂处理污水6.2元/ m3计,减少污水处理费用:6.2×201 600=124.99万(元)。

(2)以纯水5.0元/ m3计,减少纯水消耗费用:5.0×(11.5+6.5+3.4)×8 000=85.6万(元)。

(3)以工业水1.8元/ m3计,减少工业水消耗费用:1.8×3.8×8 000=5.47万(元)。

(4)以工业电价0.7元/(kW·h)、新增水泵功率7.5 kW计,增加用电费用:

0.7×7.5×8 000=4.2万(元)。

(5)增加维修等费用:0.5万元。

2.5.2 总经济效益和环境效益

(1)改造后节约费用:124.99+85.6+5.47-

4.2-0.5=211.36(万元/a)。

(2)节水量为:20.16万t/a。

3 化盐工段板框压滤机改造

3.1 改造前工艺

化盐工段盐水澄清桶和凯膜过滤器产生的泥浆进入盐泥池,用泵输送至板框压滤机进行压滤。滤清液回收利用,盐泥(滤渣)外送有资质公司处理。

3.2 改造前工艺缺点

奥喜埃使用进口的精制盐,纯度高,Ca2+、Mg2+等杂质含量低。化盐桶出口的粗盐水加入精制剂后,不添加絮凝剂,直接进入澄清桶进行沉降,然后经膜过滤器过滤后,制成合格的盐水供给树脂塔。盐泥池内的泥浆颗粒细且较稀薄,经板框压滤机压滤后盐泥(滤渣)含水率(质量分数,下同)达50%、含盐(KCl)质量分数达10%。造成每年都有大量的废渣外排。

3.3 改造方案

原板框压滤工艺流程如图3所示。

图3原板框压滤工艺流程图

Fig.3Processflowdiagramoforiginalplate-and-framepressurefilter

改造后板框压滤工艺流程如图4所示。

图4 改造后板框压滤工艺流程图

改造后盐泥(滤渣)含水率为38%,含盐(KCl)质量分数约为3.6%。

3.4 环境效益

板框压滤机过滤面积200 m2,处理泥渣660 t/a。方案实施后,板框压滤机压滤后,盐泥(滤渣)含水率为38%,下降12%。

减少泥渣量为:660×(50%-38%)+660×

(10%-3.6%)=121.44(t/a)。

3.5 经济效益

本方案共投入资金1万元。

以生产1 t KCl 2 000元计,减少盐(KCl)损失:

660×(10%-3.6%)×2 000=8.45万(元/a)。

处理费200元/t计,减少盐泥处理费:

121.44×200=2.43万(元/a)。

产生经济效益:

8.45+2.43=10.88万(元/a)。

4 总经济效益

经济效益总计为:

671.2+211.36+10.88=893.44(万元)。

5 结语

开展清洁生产工艺,对于提高企业的竞争力和经济效益,减少污染物排放,提高企业社会形象,都具有十分重要的意义。奥喜埃通过对以上3个项目的清洁生产改造,节水20.16万t/a,减少泥渣外排121.44 t/a,降耗、减污综合利用产生的经济效益约893.44万元/a。

[1] 王庆,蒸汽冷凝水的回收.氯碱工业,2010,46(12):30-31.