半潜式生产平台整体设计与方案优化

2017-03-09尉志源

周 佳, 尉志源, 王 璞

(中船第708研究所 海工部, 上海 200011)

半潜式生产平台整体设计与方案优化

周 佳, 尉志源, 王 璞

(中船第708研究所 海工部, 上海 200011)

对一型深水半潜式生产平台的设计开发过程进行介绍,重点关注主尺度变化对平台整体运动性能的影响。采用优化分析和试验设计方法对不同输入参数与输出变量进行相关性分析,得到影响平台性能的关键参数,对半潜式钻井平台主尺度进行优化,使其运动性能提升37.6%。关注结构构件布置变化对结构设计重量的影响,以减重为目标进行结构设计优化,使下浮体结构设计重量降低8%。相关分析方法和结论可供海洋工程设计人员参考。

半潜式生产平台;设计;优化

0 引言

半潜式平台作业时以4个立柱支持上部平台,水线面小,受到环境载荷的影响相对较低,在恶劣海况下运动性能较好,并具有甲板面积大、可变载荷大的优点,已逐渐成为深海石油勘探开发的主流装置之一[1]。目前,在海洋油气生产装备中,较为常见的有:半潜式平台(SEMI)、张力腿平台(TLP)和单柱式平台(SPAR)。其中,半潜式生产平台继承了半潜式平台运动性能好的特点,采用环形下浮体设计,增加了整体结构的刚性,可以充分保证结构安全,广泛适用于各种不同作业海域,受各大石油公司青睐,在世界各地均有实施案例。

结构优化设计是20世纪五六十年代发展起来的一门新技术。它以数学优化方法为基础,借助电子计算机辅助工具来进行结构设计方案的寻优搜索。与传统结构设计方法相比,结构优化技术应用在工程结构设计上,不仅可以缩短设计周期,显著提高设计质量,还可以解决传统设计方法无法解决的复杂结构设计问题[2]。

本文设计开发一型深水半潜式生产平台,介绍其设计研发过程,并基于优化设计方法,介绍其思路和主要工作流程。通过分析输入参数变化对设计方案的影响,掌握半潜式生产平台的核心设计变量,进而得到该型平台的优化设计方案。

1 半潜式生产平台整体设计

图1 半潜式生产平台整体设计流程示意图

对于海工装备的设计与开发,尤其是生产平台这样有明确工作目标的项目,一般需要根据当地的海域特点、环境条件和生产规划确定生产平台的作业能力[3]。分析比较不同开发装置的优缺点,如半潜式平台(SEMI)、张力腿平台(TLP)和单柱式平台(SPAR)等,通过作业能力、造价等内容的比选或根据以往的工程经验,确定其开发装置的型式。

确定生产平台的型式后,即可开展相关方案设计工作,随着设计阶段逐步推进,方案不断细化,直至最终完成设计和建造并投入生产实践。其中,在设计初期确定方案的主尺度,主尺度是否合适,是项目后期是否能够有效开展的关键。半潜式生产平台的主尺度规划需要考虑运动性能、气隙、稳性、排水量、建造适宜性和总体布置等因素。由于半潜式生产平台主要功能是在深海油田进行生产作业,而生产作业对平台运动性能特别是垂荡运动性能有着苛刻的要求。此外,目标平台还需满足气隙、稳性、排水量和主尺度等要求。半潜式生产平台整体设计流程如图1所示。

以往的设计项目通常根据工程师的设计经验和类似装备的参数来参考确定,采用人工筛选的方法,但这种方法计算组合较少,人为主观因素明显,并且效率低,主尺度规划结果有一定局限性。仅就数个方案进行数值分析对比,不仅工作量大,开发时间周期长,优化设计的成效也不明显。

2 优化分析与试验设计

在20世纪60年代初期,结构优化技术首先被应用于航空航天领域,后来工程技术人员又将其拓展到船舶、桥梁、汽车、机械、水利、建筑等更广泛的工程领域。近年来,由于电子计算机技术的飞速发展、工程结构分析手段的逐步完善以及优化方法在工程上的研究和应用,结构优化技术发展非常迅速,它在国内外科研和生产中的应用已相当广泛。应用实践证明,优化设计可使工程造价降低5%~30%,从而带来巨大的经济效益,因此得到业界广大技术人员和研究人员的普遍关注。海洋工程结构设计是工程结构设计中比较复杂的过程,由于这种大型复杂结构耗资巨大,设计方案的优劣直接影响其经济效益,因此优化设计也就成为必然要求。

图2 帕雷托前沿概念图

试验设计是指在明确试验目标的前提下,对投入的试验因素、各因素水平及试验的次数做具体的设计和安排。常用的试验设计方法有参数试验、全因素设计、中心复合设计、正交试验、拉丁超立方设计和最优拉丁超立方设计等。通过设计问题的参数化,构建离散试验样本的响应面模型(Response Surface Methodology,RSM),可以帮助设计人员识别关键的设计因素,快速调整输入参数,获得理想的设计方案。根据响应面精度和适应性不同,所得结果可能与实际情况有一定差距。但在大致趋近最优的前提下,再进行个别方案的详细分析和计算,可以大大节省不同设计方案比选的设计成本,最终得到可行的优化设计方案。

当目标函数是由两个或两个以上独立的评价指标(分目标)组成时,就成为多目标优化问题。多目标优化的基本特性表现为两个方面:一是不可公度性;二是取向矛盾性。多目标优化问题没有绝对最优解,只有满意解,或称最佳均衡解(Best Compromise Solution)。帕雷托解或帕雷托前沿(Pareto Line/Frontier)是在一组权重定义下解的集合,由这组解作为分界,将设计空间分隔为可接受解和不可接受解两个区域,作为两个空间的分界线,即称为帕雷托解。帕雷托前沿概念图如图2所示。理论上,帕雷托解都是等价的,但在实际工程设计中,因为设计参数选择上的考量,往往不希望某个设计变量过于极端。因此,在帕雷托前沿上,结合工程实际情况,选取的帕雷托解即为多目标优化问题的优化解。

3 半潜式生产平台方案优化

图3 湿表面模型

本文设计开发的平台瞄准我国南海深水油气资源开发装备的需求,适用于我国南海及世界其他中等海况深水海域作业。目标平台主尺度优化分析中以垂荡运动最小为优化目标。此外,目标平台还需满足气隙、稳性、排水量、主尺度等要求,将其作为优化分析的约束条件加以考虑[4]。平台湿表面模型如图3所示。

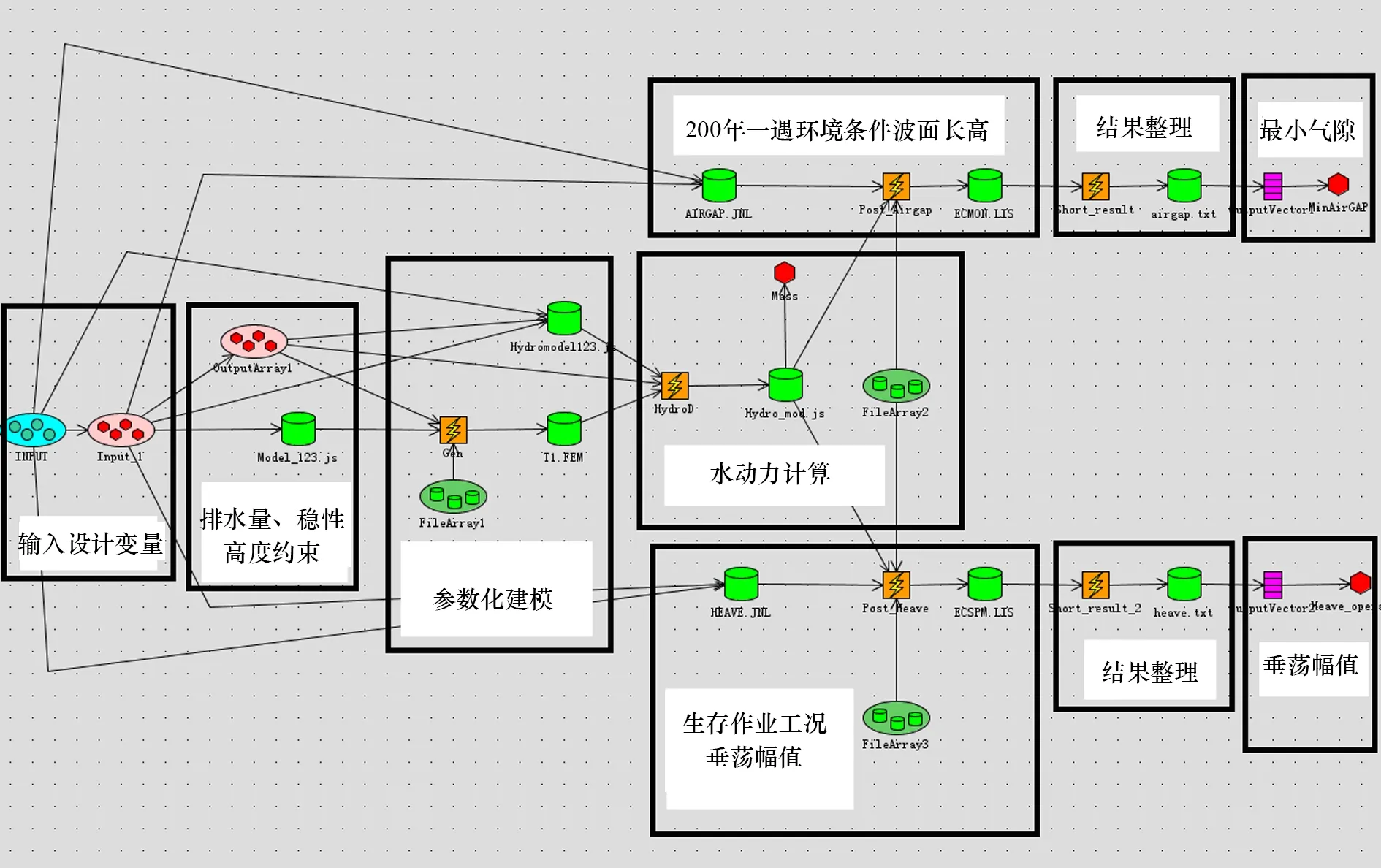

优化采用Noesis 公司Optimus软件作为优化分析平台,平台运动和气隙计算采用DNV-GL公司的SESAM软件,优化工作流示意如图4所示。算法采用非受控排序多目标遗传算法(NSEA+)。对目标平台下浮体长度、宽度、高度、立柱高度和平台吃水在10 m左右的幅度内,分别以0.5~1 m为步长进行样本搜索。试算的样本总数约1 200个,通过数值分析,满足约束的样本数为142个,样本满足率为11.8%。经结果比较,满足约束的平台设计方案中,垂荡运动最小幅值为1.888 m,最大幅值2.598 m,优化幅度达37.6%,优化结果比较理想。优化分析结果对目标平台主尺度的确定有重要指导意义。

通过对样本点进行实验数据分析,建立响应面模型,分析响应面输入参数与平台性能的关联关系。经分析,平台吃水大小对垂荡运动影响度最高(负相关),同时立柱高度设置对平台气隙影响最大(正相关)。图5是下浮体高度对气隙和吃水的响应面示意图,可直观看出该响应面为空间曲面,对于相互矛盾的参数选择,存在相对理想解。

图4 优化工作流示意图

图5 下浮体高度对气隙和吃水的响应面

经分析比较,选择的方案参数在样本散点图中的位置如图6所示,该方案比较接近帕雷托前沿,是所有样本中较优的方案。

图6 目标平台主尺度在样本中的位置

4 结构优化与减重

半潜式生产平台下浮体结构因其常年位于水下,设计中主要由透气管高度和规范公式决定其设计是否满足要求,相对立柱和上部模块结构来说,平台下浮体结构设计受总强度载荷影响不大。因此,将下浮体结构布置参数,如舱壁位置、甲板/舱壁板厚、骨材规格和间距、桁材规格和间距等共39个设计变量作为设计输入,对应规范公式要求,共有29个判断条件。在Optimus软件平台中建立优化工作流,如图7所示,采用遗传算法进行优化分析。因涉及变量众多,参数离散度较高,分析效率不高,经270代模拟,对骨材间距和桁材跨距的取值进行了改进。优化方案较原设计方案结构重量减小了近400 t,约占下浮体结构总重的8%,可以认为优化方案有明显改进,实现了结构轻量化的目标。

图7 结构设计轻量化工作流

经分析输入参数和结构设计重量间的关联关系,在工程可接受的范围内,骨材间距和桁材跨距的减小可有效降低结构设计重量。此外,今后通过建立骨材、桁材等型材数据库,可合并部分输入变量,有望缩短搜索时间,大大提高优化效率。

5 结语

通过对深水半潜式生产平台开发的研究工作,采用试验设计的方法,研究了不同主尺度参数对平台性能的影响,对比多组不同设计方案,得到较为理想的设计参数组合,提升平台气隙,平台整体运动性能较原方案优化37.6%。对下浮体结构进行了减重优化设计,优化后结构重量较原设计方案减小了近400 t。

设计中所采用的优化设计方法和相关优化结论可供海洋平台设计者参考。同时,通过分析讨论提出了后续提高优化效率的工作方向。今后,随着计算机技术和算法的进步和发展,更多的优化算法可以在方案设计中应用,从而提高设计效率,降低设计和开发成本。

[1] 刘华祥,王璞,梁创,等.半潜式钻井平台结构设计要点简述[J].中国海洋平台,2011(5):1-5.

[2] 白艳彬,刘俊,薛鸿祥,等.深水半潜式钻井平台总体强度分析[J].中国海洋平台,2010(2):22-27.

[3] ABS.Floating Production Installations[S]. 2012.

[4] 陈新权.深海半潜式平台初步设计中的若干关键问题研究[D].上海:上海交通大学,2007.

Semi-submersible Production Unit Design and Optimization

ZHOU Jia, WEI Zhiyuan, WANG Pu

(Marine Engineering Department, 708 Research Institute, Shanghai 200011,China)

An Semi-submersible unit (SEMI) design procedure is introduced. Focus on the impact of main dimensions changes on the overall performance of the platform.The main dimensions of the SEMI is checked by optimization concepts and methods. The key design input parameters have been got. And an improvement design concept was given. To minimize the steel weight and enlarge the variable load, the structure scantlings are optimized to be lightened. The typical scantling is reduced about 8% structural weight of the pontoon after the optimization. Then the optimization strategies and results would be useful for the offshore engineers.

semi-submersible production unit; design; optimization

2016-05-20

工业和信息化部高技术船舶科研项目“深海半潜式生产平台总体设计关键技术研究”工信部联装[2012]534号资助

周 佳(1981-),男,高级工程师

1001-4500(2017)01-0021-05

P75

A