氧化铝纤维增强泡沫玻璃

2017-03-07孙富兴陈俊律

胡 东,李 坤,孙富兴,陈俊律

(1.常州大学 功能材料实验室,江苏 常州 213000; 2.江阴市晶瑞特环保材料有限公司,江苏 江阴 213164)

氧化铝纤维增强泡沫玻璃

胡 东1,李 坤1,孙富兴2,陈俊律2

(1.常州大学 功能材料实验室,江苏 常州 213000; 2.江阴市晶瑞特环保材料有限公司,江苏 江阴 213164)

本文以废玻璃粉为原料,CaCO3为发泡剂,氧化铝纤维为增强剂,采用熔融发泡法制备泡沫玻璃。研究了发泡温度、发泡剂含量、纤维含量等因素对泡沫玻璃性能的影响。采用材料试验机、SEM、阿基米德法分析测试手段,对泡沫玻璃气泡结构、体积密度、气孔率以及抗压强度等进行了表征和分析。结果显示:随着氧化铝纤维含量的增加,泡沫玻璃的强度提高,气孔逐渐减小,均匀性变差。当氧化铝纤维含量为5%,发泡剂含量4%,烧结温度为820℃时,样品的平均抗压强度为3.5MPa、抗折强度为1.6MPa、气孔率为84%。

泡沫玻璃; 氧化铝纤维; 废玻璃粉

1 引 言

废玻璃边口锋利,难以降解,占用土地,以填埋方式处理时增加环境负担。将其发泡制备成泡沫玻璃,则变成一种轻质无机保温材料,取代现用的有机保温材料便显得尤为重要[1]。泡沫玻璃一般采用熔融发泡工艺,将废玻璃、辅料、发泡剂、改性剂经过细碎,粉磨、混合均匀装入模具,在高温炉中加热到发泡温度,混合料开始熔融,形成一种粘弹性物质,此时发泡剂发生反应生成气体,刚好被熔融的玻璃体所包裹,形成闭气泡,保温一段时间后,使其快速冷却,让熔融的玻璃体固化,则气体被包裹在其中,形成了泡沫玻璃[2-5]。泡沫玻璃的力学强度低,限制了其应用范围和使用效果[6],因此,改善泡沫玻璃的力学性能,提高泡沫玻璃的机械强度是泡沫玻璃推广应用的关键。目前有效方法是纤维增强泡沫玻璃[7-11]。

其中氧化铝纤维是高性能无机纤维的一种,它以Al2O3为主要成分,有的还含有其它金属氧化物如SiO2和B2O3等成分,具有较高的强度及弹性模量,且在低温烧结下与泡沫玻璃有较好的化学相容性[12-13]。加入的氧化铝纤维可阻止试样中裂纹的扩展,又可以提高试样抗冲击的能力。氧化铝纤维对泡孔还有连接、支撑作用,分布在泡孔中的氧化铝纤维还可以增强试样的吸声和抗冲击波的能力。

本文以普通建筑用废弃玻璃经过破碎球磨成玻璃粉为主要原料,添加氧化铝纤维和碳酸钙等添加剂,采用粉末烧结法制备低密度、高强度泡沫玻璃。研究了氧化铝纤维含量对泡沫玻璃气孔率、吸水率、体积密度、泡沫结构及性能的影响。

2 实 验

2.1 泡沫玻璃的制备

2.1.1 实验原料 本实验所用的废弃玻璃粉来自江苏晶瑞特公司,发泡剂为分析纯碳酸钙,3~10mm长度的氧化铝纤维,5%PVA加氧化铝粉配制成糊状脱模剂。

2.1.2 实验过程 用废弃的门窗玻璃作为原料,不同颜色的废弃玻璃分类,除去含铅的破碎灯具玻璃。所选原料的主要化学组成为:SiO270~72%、Na2O 10.8%、Al2O31.2%、CaO 7~7.2%、MgO 3.5~4%、K2O 0.8%。废弃玻璃经清洗后晒干,然后用破碎机粉碎成3mm以下的颗粒,并球磨至中位粒径75μm左右,过200目不锈钢筛网。实验选取配料按质量比:废玻璃粉∶碳酸钙粉∶氧化铝纤维=85-98∶1-7∶1-8分别称取所需原料,倒入不锈钢容器混合均匀,备用。按照质量比聚乙烯醇(PVA牌号1799)∶水∶氧化铝=5∶70∶25配制脱模剂。将脱模剂用毛刷(或喷枪)均匀涂覆于模具表面后烘干。将上述混合的粉料均匀装入模具中,于马弗炉中以5℃/min的速率升温至400~500℃,保温30min,以除去混料吸附的微量水分和PVA等有机物,再以15℃/min的升温速率升温至800~880℃,保温10~30min进行发泡。烧结结束后将样品随炉缓慢冷却至室温。用金刚石锯将发泡玻璃切割成所需形状和尺寸或将其破碎成所需大小的块体产品。

2.2 泡沫玻璃的性能测试

用FA2104J液体静力天平和浸液-比重瓶测定玻璃粉体的真密度和泡沫玻璃的吸水率、气孔率、体积密度,利用BT-9300S激光粒度仪测得碳酸钙粉和玻璃粉平均粒径,酸碱滴定法测试泡沫玻璃的耐腐蚀性,用WDT-5微机控制材料试验机测定样品的抗压和抗折强度,JSM6360LA扫描电镜测试样品的微观结构。孔径测试方法:将试样加工成长方体,在一个面上随机划一条直线,统计被直线穿过的气泡数目,孔径为直线长度与孔径数的比值(忽略孔壁厚度)。

3 结果与讨论

图1和图2是利用激光粒度仪测得碳酸钙粉和玻璃粉的粒径分布图,碳酸钙粉和玻璃粉平均粒径分别为D50=4.21μm和D50=10.96μm,玻璃粉粒径比碳酸钙粉粒径大,但二者粒径接近。利用粉体真密度测试的方法,测得玻璃粉的真密度为2.278 g/cm3。

图1 碳酸钙粉的粒径分布Fig.1 Particle size distribution of calcium carbonate powder

图2 玻璃粉的粒径分布Fig.2 Particle size distribution of glass powder

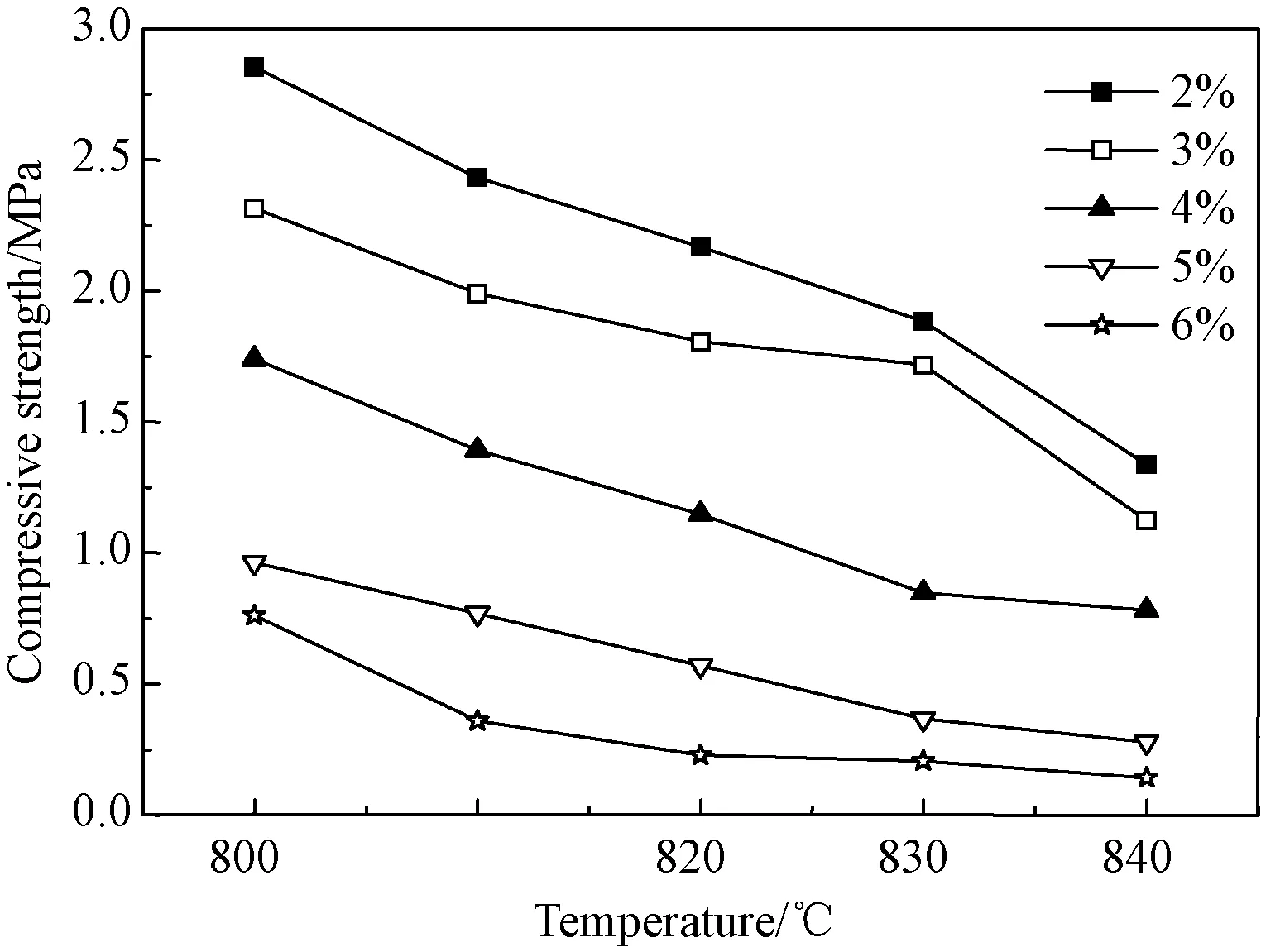

图3为未加氧化铝纤维的泡沫玻璃的抗压强度测试,如图所示,发泡剂含量相同时,随着发泡温度的升高,泡沫玻璃的抗压强度减小。这归因于提高发泡温度,泡沫玻璃孔径变大,孔壁变薄,导致泡沫玻璃抗压强度减小;发泡温度相同时,随着发泡剂含量的升高,气孔数量增多,泡沫玻璃的孔壁变薄,泡沫玻璃的抗压强度减小。发泡温度810℃以下时,泡沫玻璃气孔小,强度高,发泡未充分,830℃以上,发泡充分,但容易出现大气孔,气孔均匀性差;发泡剂含量过低,发泡效果差,含量高,发泡充分容易出现大气孔,均匀性差。因此在820℃发泡剂含量为4%时发泡效果好,但抗压强度只有1MPa,提高该条件下的泡沫玻璃强度很有必要。后续实验选择泡沫玻璃的发泡温度为820℃发泡剂含量为4%,以此为基础添加氧化铝纤维。

图3 烧结温度与抗压强度的关系Fig.3 Relationship between compressive strength and sintering temperature

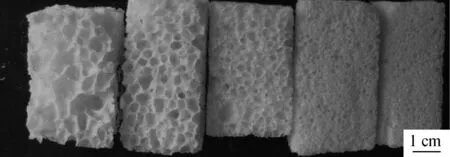

图4中从左到右泡沫玻璃中氧化铝含量分别为2%、3%、4%、5%、6%,随着Al2O3纤维含量的增加,气孔的均匀性在变差,且气孔逐渐变小,气孔壁变厚。

图4 含Al2O3纤维样品Fig.4 Samples containing Al2O3 fiber

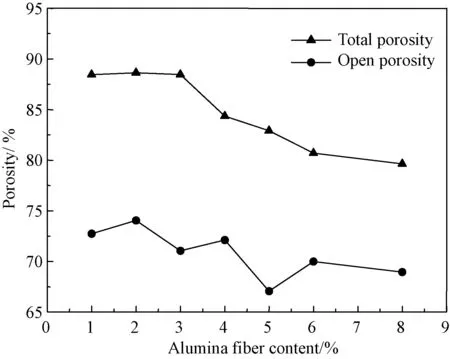

由图5曲线可以看出,在Al2O3纤维含量为1%~3%时,总气孔率变化不是很明显,当Al2O3纤维含量继续增加时,总气孔率下降幅度变大,这时因为纤维会增加泡沫玻璃表面的压应力,发泡剂分解气体的内压力不能突破束缚,使气泡难以长大,从而会使气孔率下降。同理,气孔无法长大,就不易挤破泡壁,那么所形成的连通孔就会减小,从而造成显气孔率呈显下降的趋势。图中显气孔下降的趋势出现波动,主要是测量的时候样品体积小,气孔不均匀,大气孔的存在导致泡沫玻璃保水能力下降,显气孔率应该小的地方反而变大。

图5 Al2O3纤维含量与气孔率的关系Fig.5 Relationship between Al2O3 fiber content and porosity

由图6曲线可以看出,体积密度随着Al2O3纤维含量的增加而呈增大的趋势。在含量为1%~3%时,体积密度增长的较为缓慢,因为当Al2O3纤维比较少时,对泡沫玻璃结构的影响比较小,与之相对应的孔径变化幅度也不大。当含量再继续增加时,体积密度呈现大幅度增长趋势,这时因为当含量继续增加时,会提高配合料基体的软化温度,在发泡温度不变的情况下,基体的粘度增加,导致气孔不易长大且发泡不充分,小气孔难以相互挤破形成大气孔,此时的孔径也就较小了。

图6 体积密度、孔径与Al2O3纤维含量的关系Fig.6 Relationship of bulk density, pore size and Al2O3fiber content

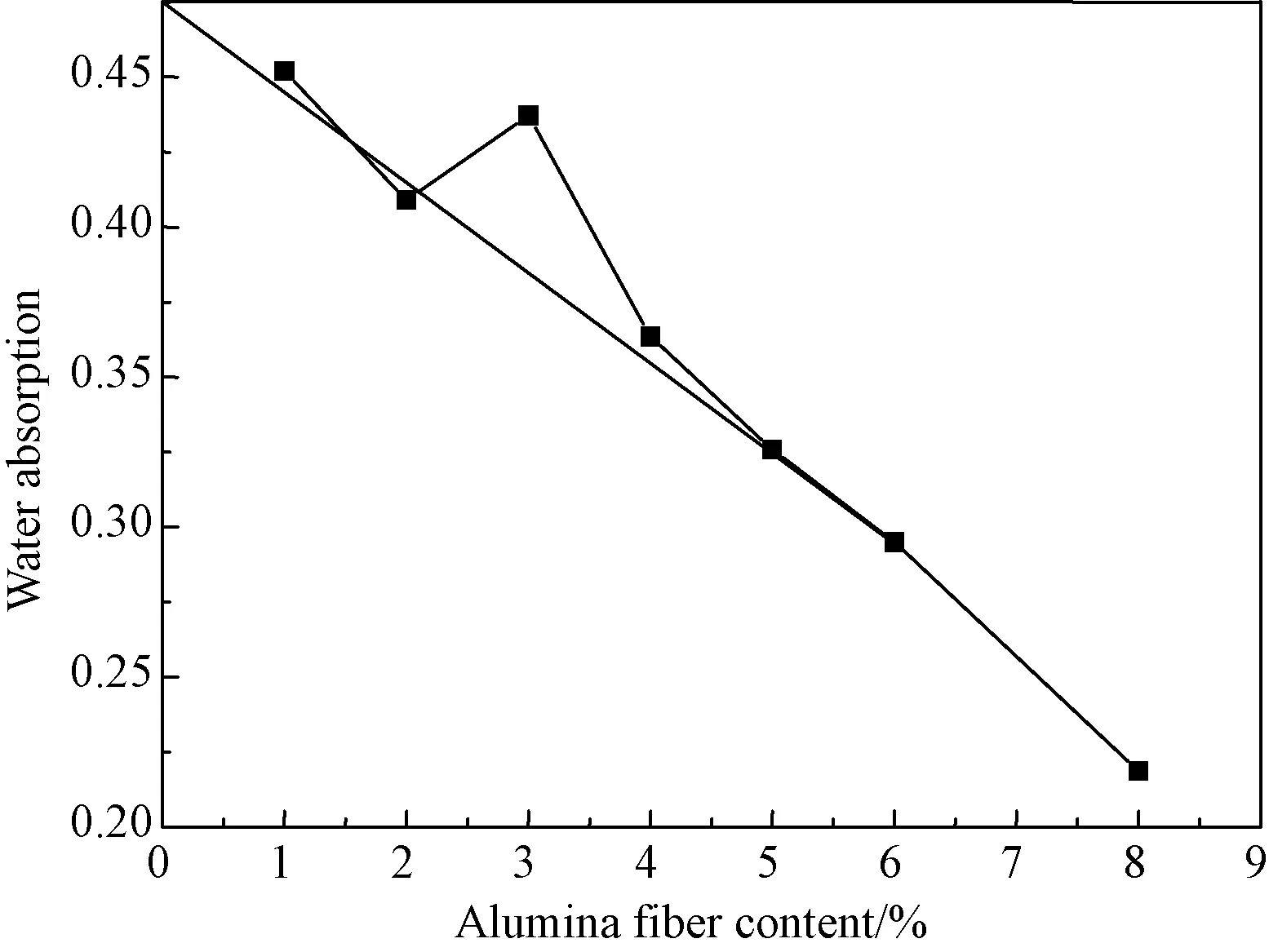

泡沫玻璃的吸水率主要靠它存在的显气孔。由图7曲线可以看出在Al2O3纤维含量为1%~3%时,样品的吸水率较高,且变化幅度不是很大,这时因为含量少的Al2O3纤维对泡沫玻璃的结构影响比较小。当Al2O3纤维含量开始增加时,小气孔难以挤破形成闭气孔,连通孔也就随之减少,所以吸水率会呈现下降趋势。

由图8可以看出在Al2O3纤维含量为1%~3%之间时,抗压强度比较小,含量增大时,抗压强度大幅度增大,这时因为当纤维含量增大时,气孔渐渐变小致密,再者纤维在泡壁上分布,会使泡壁的厚度增加,这样纤维会在一定程度上削弱基体的压力,阻碍微裂纹在泡壁上伸展,这样就起到增强的作用。从抗压强度、孔径、气孔均匀性等因素考虑,当纤维含量为5%,所制得的产品效果较好,气孔均匀,抗压强度比同等条件下不加纤维的样品提高了3倍。

图7 Al2O3纤维含量与吸水率的关系Fig.7 Relationship between Al2O3 fiber content and water absorption

图8 Al2O3纤维含量与抗压强度的关系Fig.8 Relationship between compressive strength and Al2O3 fiber content

表1数据是通过试样浸泡在100mL 0.1mol·L-1的稀盐酸溶液中,利用标准氢氧化钠溶液滴定,来测试其耐腐蚀性。因泡沫玻璃和Al2O3纤维本身的耐腐蚀性、耐酸性好,二者融合后,耐腐蚀性能不会受其影响。

表1 不同Al2O3纤维含量试样的耐腐蚀性

图9(a)、(b)可以看出氧化铝纤维的直径在6μm左右,纤维无裂纹和孔洞产生, 因此纤维的韧性和强度高。图9(c)、(d)是含量为5%的Al2O3纤维泡沫玻璃SEM图片,可以看出短纤维与基体结合大部分是贴着基体,有极少量的纤维暴露于孔中,经过大面积寻找,也发现了个别纤维未进入玻璃熔体。 从发泡孔径来看,气孔大小不一,有很多微孔,平均孔径略小于相同条件下制备的不含Al2O3纤维的泡沫玻璃。可以解释为Al2O3纤维使泡沫玻璃的流动性变差,发泡时气孔不易长大,也导致形成了很多的微孔,包埋于孔壁上的短纤维使泡沫玻璃的强度显著提高。

4 结 论

在生产泡沫玻璃过程中加入适量的氧化铝短纤维可以大幅度提高材料的抗压强度,减少材料在使用过程中的破碎率,不影响泡沫玻玻璃耐腐蚀性。其规律为:1.当氧化铝纤维含量小于4%时,对于发泡剂含量少于2%、且发泡温度低于800℃制备的闭孔泡沫玻璃,氧化铝纤维的增韧效果并不是很大;2.当氧化铝纤维含量为5%时,发泡剂含量4%,烧结温度为820℃时,泡沫玻璃的抗压强度3.5MPa、抗折强度1.6MPa、气孔率84%,其抗压强度比相同条件下制备的未加氧化铝纤维泡沫玻璃提高3倍。孔径不均和联通孔的增加有利于该材料在土壤改良、缓释肥制造方面的应用。

图9 氧化铝纤维和增强泡沫玻璃SEM照片Fig.9 SEM micrographs of alumina fibers and enhanced foam glass

[1] 冯俊杰, 张瑞芳, 龚伦伦,等. 基于粉煤灰的多孔无机保温材料的研制[J]. 材料科学与工程学报, 2014, 32(5):638~642.

[2] 李海涛, 朱锡, 石勇,等. 多孔性吸声材料的研究进展[J].材料科学与工程学报, 2004, 22(6):934~938.

[3] Bernardo E, Cedro R, Florean M, et al. Reutilization and stabilization of wastes by the production of glass foams[J]. Ceramics International, 2007, 33(6):963~968.

[4] Andrea Ventrella,Federico Smeacetto, Milena Salvo, et al. Characterization of New Glass Coated Foam Glass Insulating Tiles by Standard Tests [J].Journal of Materials Engineering and performance, 2012, 21(11):2380~2383.

[5] Spiridonov Y A, Orlova L A. Problems of Foam Glass Production[J]. Glass & Ceramics, 2003, 60(9~10):313~314.

[6] 陈波. 泡沫玻璃的制备及性能研究[D]. 中南大学硕士学位论文,卢安贤,长沙, 2012.

[7] 郭宏伟, 莫祖学, 刘盼,等. 纤维增韧泡沫玻璃的制备及性能[J].新型建筑材料, 2013, 40(06):82~84.

[8] 郭晓琛. 纤维增强泡沫玻璃的制备及性能研究[D]. 陕西科技大学硕士学位论文,高淑雅,西安, 2011.

[9] 郭晓琛, 高淑雅, 郭宏伟. 泡沫玻璃强化技术的研究进展[J]. 材料导报, 2011, 25(1):112~115.

[10] 高淑雅, 郭晓琛, 郭宏伟,等. 莫来石纤维增强多孔玻璃基复合材料的结构与性能[J]. 功能材料, 2010, 41(8):1465~1468.

[11] Chawla N. The effect of fiber fabric orientation on the flexural monotonic and fatigue behavior of 2D woven ceramic matrix composites[J]. Materials Science and Engineeing A, 2012, 557(1): 77~83.

[12] 王德刚, 仲蕾兰, 顾利霞. 氧化铝纤维的制备及应用[J]. 化工新型材料, 2002, 30(4):17~19.

[13] 汪家铭, 孔亚琴. 氧化铝纤维发展现状及应用前景[J]. 高科技纤维与应用, 2010, 35(4): 49~54.

Foam Glass Reinforced by Alumina Fiber

HU Dong1, LI Kun1, SUN Fuxing2, CHEN Junlü2

(1.Functional Material Laboratory, Changzhou University, Changzhou 213000, China; 2.China Jiangsu Jingruite Protection New Materials Co.Ltd., Jiangyin 213164, China)

Using waste glass power as raw material, CaCO3as foaming agent, alumina fibers as reinforcing element, the foam glass was fabricated via a melting-foaming method. The effects of foaming temperature, additive amount of foaming agent and fiber content on the properties of foam glass were investigated. The porous structure, density, porosity and compressive strength of the foam glass were characterized by scanning electron microscope, Archimedes method and materials testing machine. The results show that the compressive strength enhanced with increasing the alumina fiber content, but the porosity decreased and the uniformity deteriorated. When the samples with 5wt% of alumina fibers and 4wt% of CaCO3were sintered at 820℃, the compressive strength, the bending strength and the porosity of foam glass were found to be 3.5MPa, 1.6MPa and 84%, respectively.

foam glass; alumina fiber; waste glass powder

1673-2812(2017)01-0114-05

2015-09-10;

2016-01-08

胡 东(1989-),男,硕士研究生,主要研究方向为无机材料。E-mail:hu1193935029@163.com。

李 坤(1963-),教授,主要研究压电、铁电、热释电材料与器件。E-mail: lk@cczu.edu.cn。

TQ 171. 72

A

10.14136/j.cnki.issn 1673-2812.2017.01.023