考虑腐蚀钢板表面形貌的三维逆向重建及力学性能退化分析

2017-03-07徐善华张宗星秦广冲

徐善华,张宗星,秦广冲

(西安建筑科技大学土木工程学院,陕西 西安 710055)

考虑腐蚀钢板表面形貌的三维逆向重建及力学性能退化分析

徐善华,张宗星,秦广冲

(西安建筑科技大学土木工程学院,陕西 西安 710055)

通过对Q235钢板进行中性盐雾加速腐蚀,得到了不同腐蚀率下的钢板试件;采用三维形貌仪测得腐蚀钢板表面特征,得到了腐蚀钢板表面三维形貌以及孔洞率等腐蚀损伤参量;分析了三维形貌随腐蚀时间的变化规律,建立了孔洞率与腐蚀率之间的关系;最后在试验基础上应用逆向工程软件Geomagic Studio和有限元软件ANSYS,来仿真模拟研究真实锈蚀表面下的单调拉伸力学性能。研究结果表明:腐蚀率及孔洞率较好地符合BidoseResp函数模型;采用逆向工程软件Geomagic Studio可以与ANSYS直接进行数据交流,从而能够运用计算机技术反映出腐蚀钢板的力学性能退化:随着腐蚀程度增加,钢板力学性能线性退化明显。

腐蚀钢板; 三维特征; 逆向重建; 性能退化

1 引 言

在钢结构正常使用过程中,若长期处于如土壤、大气、酸雨、海洋环境等腐蚀环境下,均会出现腐蚀损伤现象[1]。为研究实际工程已经发生或可能发生的钢结构大气腐蚀问题及有关理论问题,目前多采用加速腐蚀试验方法[2],且研究表明,加速腐蚀试验与长期自然暴露试验相关性良好[3]。

材料腐蚀之后表面粗糙不平整且不规则[4-5],为了对腐蚀状况定量描述,可采用接触式或非接触式表面形貌仪等无损检测手段得到表面腐蚀形貌[6-7]。由于腐蚀通常发生在材料的表面,而断裂也往往是由表面产生裂纹后逐渐扩展导致的材料整体破坏[8-9],因此腐蚀后材料的力学性能退化必然和材料表面微观特征有很大的关联。

目前对于钢材表面统计特征与力学性能退化之间的关系采用模拟研究的很少,主要是由于获取的三维数据点数量庞大,而直接将其导入到ANSYS中建模是非常复杂和困难的,因此本文采用逆向工程软件的曲面模型完成表面形貌的重建,可以与ANSYS软件直接进行数据交流[10-11],从而能够运用计算机技术真实有效地反映出腐蚀钢板的力学性能退化,因此本文将在试验基础上应用逆向工程软件Geomagic Studio和有限元软件ANSYS来仿真模拟研究真实锈蚀表面下的钢板单调拉伸力学性能。

2 试验介绍

2.1 腐蚀试验

本实验选用Q235钢为研究对象。将同一生产批号8mm厚的Q235钢板采用气割切割成长×宽=280×50mm(长边沿钢板轧制方向)的试件。按照不同腐蚀时间进行分组﹑编号,总共9组,编号为A01(未腐蚀),A11,A21,A31,A41,A51,A61,A71,A81。

配制饱和氯化钠溶液,将8组板材试样与垂直方向成30°暴露放置于屋顶箱体内。将饱和的氯化钠溶液倒入喷壶中,每隔2~3天将溶液以雾状喷在试件两侧,为了保证试件两面腐蚀均匀,试验每进行一次翻一次,取样时间分别为A1:30天、A2:70天、A3:110天、A4:150天、A5:250天、A6:310天、A7:370天、A8:440天,总试验时间为440天。得到腐蚀试样之后,将试件浸入缓蚀剂为 12% (体积比)的盐酸溶液中 30min左右,用钢刷清洗表面腐蚀产物,再用氢氧化钙溶液中和,然后用水冲洗干净,取出后放在干燥箱中烘干并称重,并采用腐蚀率来评定钢板质量损失。

2.2 表面测试

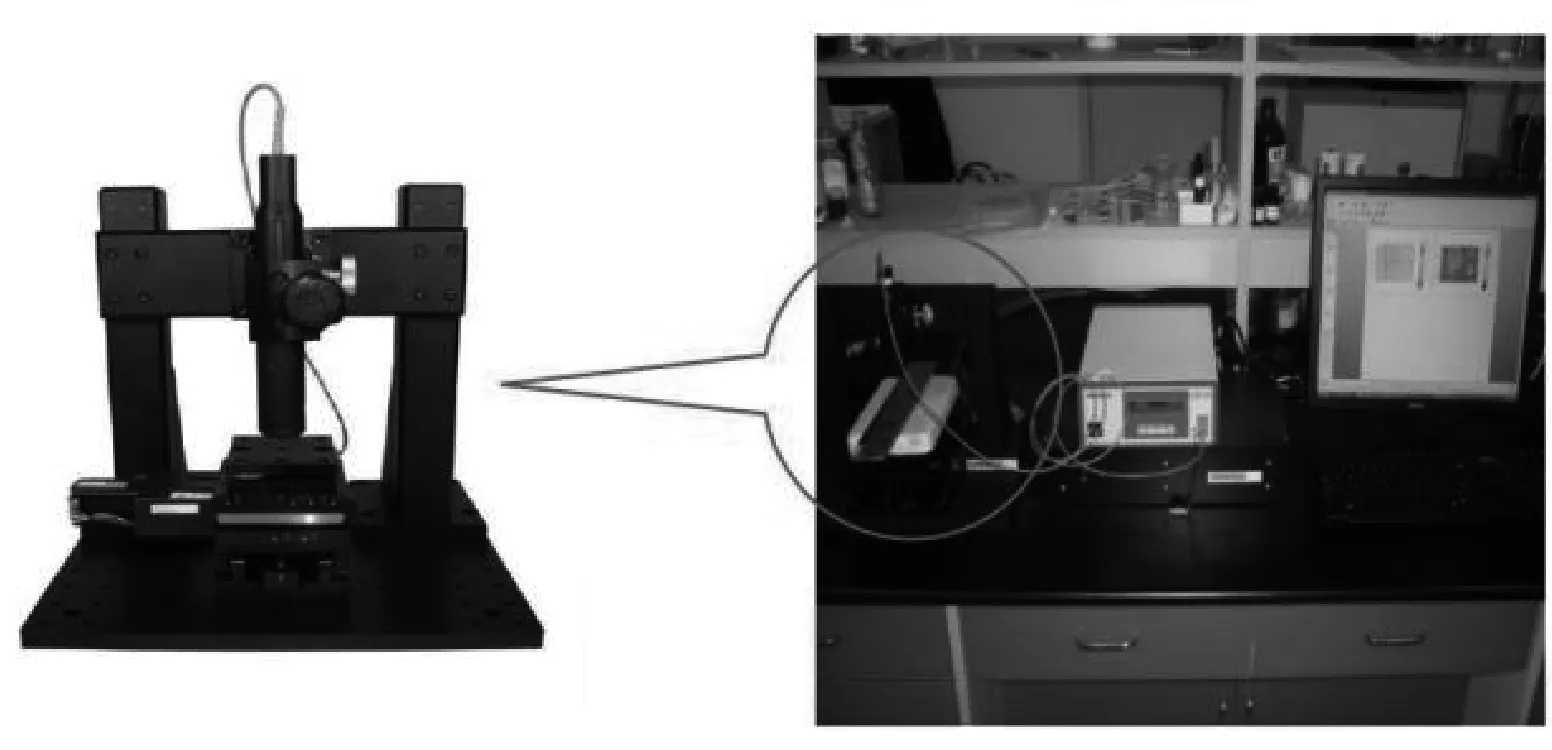

采用美国 NANOVEA 公司生产的PS50三维非接触式表面形貌仪,见图1所示。每个面测两个中间区域,大小为40mm×20mm(40mm沿试件长度方向,步长50μm,20mm沿试件宽度方向,步长50μm),编号在试件后面加字母a,b区分。

图1 PS50三维非接触式表面形貌仪Fig.1 Three-dimensional non-contact surface topography instrument

3 试验结果分析

3.1 表面三维形貌

表面形貌图可以定性看出试件在盐雾腐蚀环境中表面的真实腐蚀变化情况。得到的3D表面形貌图由三部分组成:真实图、彩色图和颜色高度条。由于采样表面形貌图较多,这里只列出一组试件单侧采样的形貌图,见图2。

对表面形貌图观察分析发现,在腐蚀初期,只是局部发生了较为严重的腐蚀,且表面形貌大多为针孔状,主要为纵向腐蚀,腐蚀深度较小;随着腐蚀时间增长,腐蚀向整个表面扩展,之前的小洞慢慢连成一起,出现了U形蚀坑,椭球形蚀坑,锥形蚀坑等不同形貌蚀坑;到了后期蚀坑继续发展扩散,部分蚀坑产生次级蚀坑,板材表面产生局部剥落,腐蚀逐渐均匀,然而形貌更加复杂。

3.2 腐蚀率及孔洞率

由于中性盐雾腐蚀伴随有剥蚀和点蚀,腐蚀率(ρw)通过质量损失测得,孔洞率(Hw)通过专业3D分析软件得到,平均板厚损失由游标卡尺多点取均值测出,将腐蚀率、孔洞率与腐蚀时间拟合见图3所示。

通过图示可以发现,数据较好地符合了BidoseResp函数模型。当腐蚀率控制在20%以内时,曲线可看作三个阶段,这与R.E.Melchers[12]的室外自然暴露腐蚀实验结果有良好的相关性。对比两条曲线可看出,在腐蚀前期孔洞率大于整体腐蚀率,以点蚀为主,伴随有全面均匀腐蚀,由于点蚀速率大于全面腐蚀速率,导致孔洞率大于整体腐蚀率,达到5%左右两者有交点,之后孔洞率小于腐蚀率,主要是因为不均匀腐蚀,后期点蚀速率小于全面腐蚀速率,腐蚀后期形貌成溃疡状。将腐蚀率与孔洞率进行拟合得到公式,见(1)~(2)所示。

Vw=5.429-5.428×e(-1.053)ρw,(ρw≤7%)

R2=0.9915

(1)

Vw=0.761ρw,(ρw>7%),R2=0.99383

(2)

4 三维形貌逆向重建及力学性能分析

4.1 三维形貌逆向重建

PS50三维非接触式表面形貌仪测量40mm×

图2 腐蚀钢板3D表面形貌图 (a) A11; (b) A31; (c) A51; (d) A71Fig.2 3D surface topography of corrosion steel

图3 腐蚀率及孔洞率随时间变化关系Fig.3 Relationship between corrosion rate (or porosity) and time

20mm范围内表面三维坐标点数据就有32万左右,将锈蚀钢结构模型三维表面测试获得的数据点坐标转化为曲面几何模型即完成了“实物逆向”,利用计算机技术还原实物模型的软件有很多,其中Geomagic Studio人机交流畅通,可保留还原测试曲面微小的几何特征。

本文以A21为例,逆向重建分为以下几个步骤:

(1)点云数据处理与应用

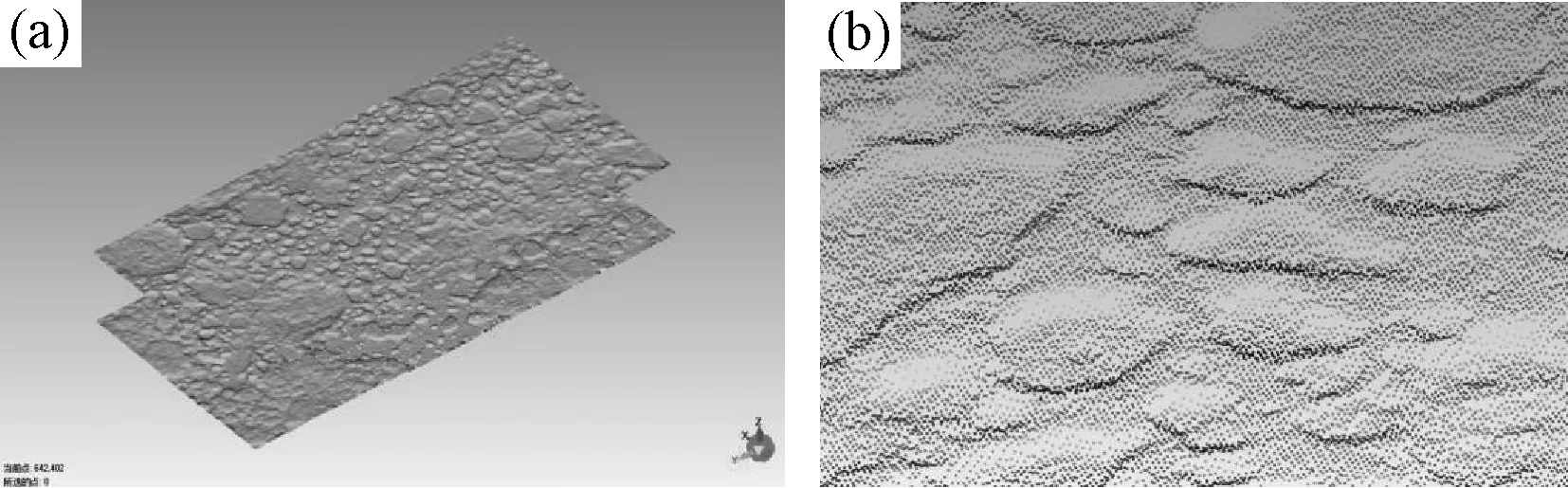

腐蚀试件表面形貌测试设定的测量区域为40mm×20mm,集中在试件中部受力区域,其中两个面距为所测平均板厚。经过数据对齐、去除噪声点、数据精简等操作步骤后,最终得到点云处理图4所示。

图4 测量区域点云处理图 (a) 点云处理; (b) 局部放大Fig.4 Processing diagram of measuring area point

(2)多边形阶段及锈蚀曲面快速重建

多边形阶段主要是将存在多余的、错误的或者表达不准确的点所构成的三角形进行删除或者其他编辑处理,进而最大限度地降低噪音,最大程度地保留腐蚀特征。多边形处理后则进入精确曲面阶段。首先,通过“探测曲率”命令,软件系统会在曲率较大的轮廓部位生成轮廓线,在轮廓线内自动生成曲率线,见图4(a),完成曲率线的创建后,进入曲面片的创建,原则上曲面片越多越精细,但最终是要得到一个曲面,而使用Goemagic Studio2013软件版本最大可以合并曲面片为999个,因此,本文研究的8×2组数据,长边数字48,短边数字20。得到多个小的NURBS曲面,见图5(b)。

图5 构造曲面片 (a) 自动曲率线; (b) 规则曲面片Fig.5 Configured patch

图6 腐蚀钢板表面形貌示意图 (a) 肉眼下腐蚀形貌; (b) 三维测量腐蚀形貌; (c) 腐蚀形貌逆向重建Fig.6 Schematic surface topography of corrosion steel

曲面片完成之后就可以构造栅格,完成格栅造型后可以拟合曲面,然后合并曲面片,合并之后的NURBS曲面即为钢结构锈蚀表面几何重构模型,见图6所示。Goemagic Studio软件中初步生成锈蚀钢结构几何重构曲面模型,为ANSYS中创建三维实体模型做好准备,是非常关键的一步。而Goemagic Studio可以输出文件的格式也有很多,其中IGS格式可以被ANSYS所接收,因此本文储存锈蚀曲面模型IGS格式,完成钢结构表面锈蚀几何模型重构全过程。

4.2 力学性能分析

4.2.1 模型建立及网格划分 Geomagic Studio与ANSYS的数据对接效果很好,将导入ANSYS的两个锈蚀形貌几何曲面模型作为三维模型的两个面,创建立方体后利用布尔运算最终实现三维建模。模型尺寸取表面测试试件范围内的钢材尺寸,为40mm×20mm,以A21为例,实测钢材平均厚度为7.23mm。虽然ANSYS在复杂三维模型显示方面有局限性,无法精确显示Geomagic Studio中建立的锈蚀表面几何曲面特征,但不影响测算结果。

此模块包含视频信息的增删查改功能。点击新增链接,在弹框中输入章节、名称、简介、视频链接后提交,页面刷新后在列表中即可找到刚刚新增的视频;在APP视频列表中亦能找到对应的视频,还能对视频列表中的视频元素进行编辑和删除。

本文研究的三维模型采用20节点solid95实体单元,网格尺寸划分为0.003,采用四面体网格,自由划分,如图7所示,上面为网格划分整体表示,下面为局部放大图。

图7 网格划分Fig.7 Mesh

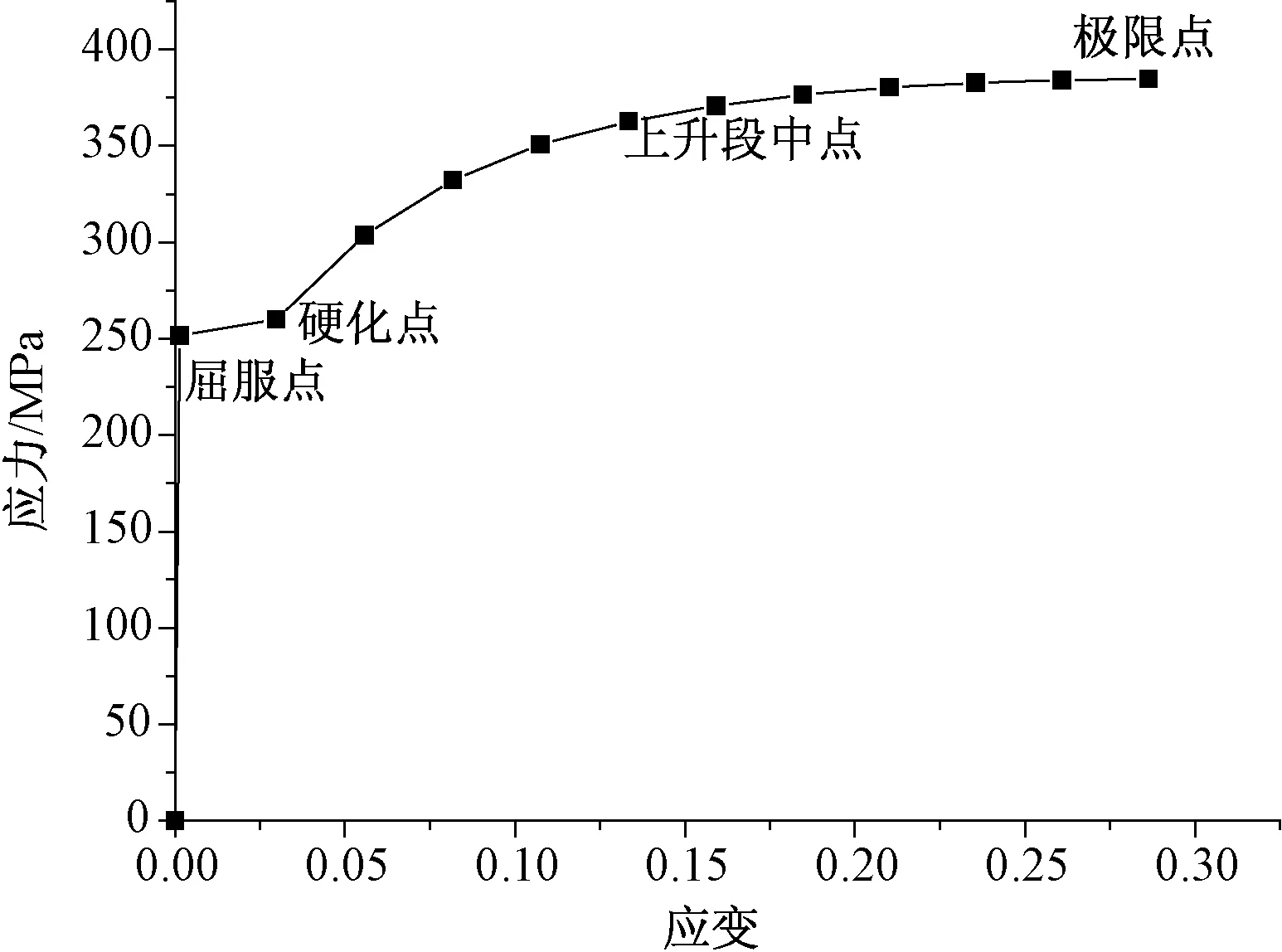

4.2.2 施加荷载及边界条件 由前期试验测得未腐蚀钢板弹性模量E=1.916×105MPa,泊松比ν=0.3。首先从试件试验名义应力-应变曲线中找到屈服点(应变0.0013),硬化点,曲线上升段中点(位移),极限点(应变0.28)等四个点作为模型应力-应变曲线的节点,然后在各节点之间找出几个平均值点,具体见图8所示。

图8 模型应力应变曲线Fig.8 Stress-strain curve of model

选用多线性随动强化模型,位移加载方式,在计算模型长边一侧端部y=40mm处施加固端约束,可以简化计算并有利于收敛,在另一侧y=0mm端部实现位移拉伸加载。由于模型的未腐蚀钢板设计尺寸为40mm×20mm×8mm,因此在静力分析中,根据图中关键点进行位移加载,每个时间步又分为10个子步。

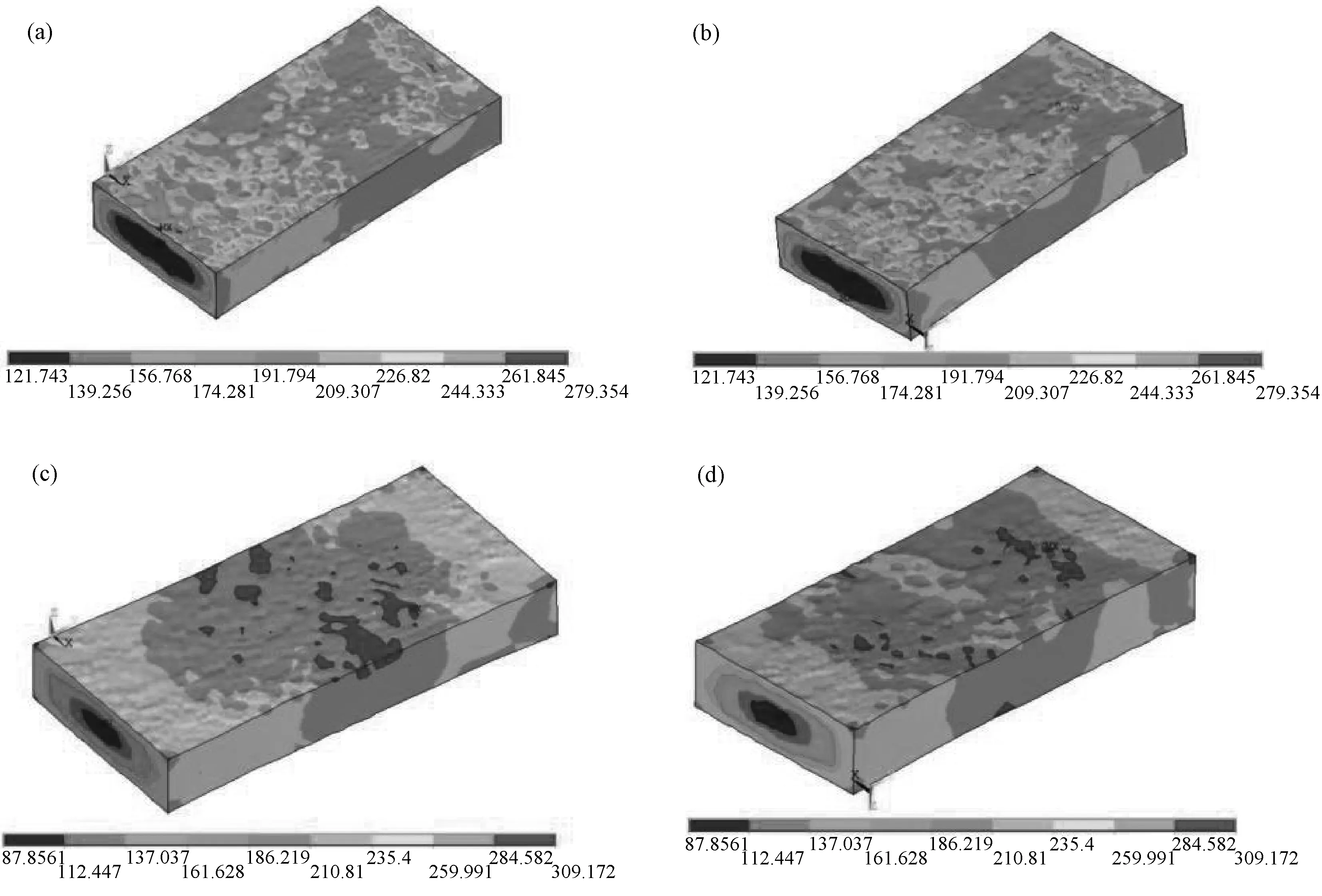

4.2.3 应力分布分析 以A21为例,分析屈服点和硬化点加载后的应力图。从图9可以看出,由于表面不平整,蚀坑处容易产生应力集中,导致表面应力分布不均,而最大点在被约束面的角点,这是由于圣维南原理的影响。

4.2.4 应力应变曲线 以A21为例,通过提取每步支座反力,求出位移对应的荷载,从而得到模拟应力应变曲线。其中应力为支座反力/20/每个试件相应的平均板厚,平均板厚见表1所示;应变为所设置的时间步对应位移/40。具体应力应变曲线见图10所示。可以看出,随着腐蚀时间增大,应力应变曲线所对应的各力学性能指标整体成降低趋势。

4.2.5 力学性能指标退化规律 根据应力应变曲线弹性阶段的应力和应变的比值求出弹性模量,取屈服平台的下屈服点所对应的应力为屈服强度,强化阶段的应力最大值为极限应力。得到不同批次试件下模拟结果汇总见表1所示,可以看出,随着腐蚀程度加重,弹性模量,屈服强度、极限强度指标均呈下降趋势。

将孔洞率与力学性能指标拟合见图11所示。

将孔洞率与力学性能指标拟合,见公式3~5所示,可以看出:

(a) 屈服点应力图-A面; (b) 屈服点应力图-B面; (c) 硬化点应力图-A面; (d) 硬化点应力图-B面图9 部分曲线点对应应力图Fig.9 Portion of the curve points corresponding stress map

图10 试件模拟应力应变曲线Fig.10 Stress-strain curve of specimens

NumberElasticmodulus/105MPaYieldstrength/MPaUltimatestrength/MPaA0119162516538461A1118612375836407A2118352342135863A3118342327235758A4118062273835017A5117462187933727A6117882258034683A7117302177333702A8116642104132533

图11 孔洞率与力学性能指标关系图Fig.11 Diagram of porosity and mechanical properties

E=1.916-0.01739×HwR2=0.97225

(3)

σu=384.61-4.673×HwR2=0.94302

(4)

σy=251.65-3.25702×HwR2=0.94729

(5)

5 结 论

1.对表面形貌图观察分析发现,在腐蚀初期表面形貌大多为纵向发展的针孔状;随着腐蚀时间增长,腐蚀向整个表面扩展出现了U形蚀坑,椭球形蚀坑,锥形蚀坑等不同形貌蚀坑;到了后期蚀坑继续发展扩散,部分蚀坑产生次级蚀坑,板材表面产生局部剥落,腐蚀逐渐均匀,但是形貌更加复杂;

2.腐蚀率及孔洞率较好地符合BidoseResp函数模型,并建立了腐蚀率与孔洞率的关系式;

3.采用Geomagic Studio和ANSYS模拟真实锈蚀表面下的单调拉伸力学性能;结果表明,随着腐蚀程度增加,力学性能指标退化明显且与孔洞率呈线性关系。

[1] 柯伟.中国工业与自然环境腐蚀调查[J].全面腐蚀控制, 2003, 17(1):1~10.

[2] Li J, Li M, Sun Z. Development of an artificial climatic complex accelerated corrosion tester and investigation of complex accelerated corrosiontest tester methods[J]. Enviroormantal Technology,2002,55(5):498~502.

[3] 骆鸿,李晓刚,董超芳,肖葵.304不锈钢在热带海洋大气下暴露实验和加速腐蚀试验研究[J].中国腐蚀与防护学报, 2013, 33(3):193~198.

[4] R.J.K.Wood, J.C.Walker, et al. Influence of microstructure on the erosion and erosion-corrosion characteristics of 316 stainless steel[J]. Wear, 2013, 306(1-2):254~262.

[5] 黄美发,程雄,刘惠芬,陈磊磊. 表面形貌评定方法对比分析[J]. 机械设计, 2012, 29(5):10~13+24.

[6] 冯秀,顾伯勤. 表面形貌的研究现状及发展趋势[J].润滑与密封, 2006, (2):168~170.

[7] 孙辽,姚卫星. 铝合金蚀坑损伤参量评述[J].力学与实践, 2013, 35(4):10~19.

[8] Luis A.M.Mendes, Luis M.S.S.Castro. Reinforcing steel model suitable for cyclic loading including ultra-low-cycle fatigue effects[J]. Engineering Structures, 2014, (68):155~164.

[9] Shan-hua Xu,You-de Wang. Estimating the effects of corrosion pits on the fatigue life of steel plate based on the 3D profile[J].International Journal of Fatigue, 2015,(72):27~41.

[10] 刘伟军,孙玉文,等.逆向工程原理、方法及应用[M].北京:机械工业出版社, 2008.

[11] K.H. Lee, H. Woo, T. Suk. Data Reduction Methods for Reverse Engineering [J]. The International Journal of Advanced Manufacturing Technology, 2001,17(10): 735~743.

[12] R.E. Melchers, T. Wells. Models for the anaerobic phases of marine immersion corrosion[J].Corrosion Science, 2006, 48(7): 1791~1811.

Three-dimensional Reconstruction and Degradation of Mechanical Properties Based on Real Surface of Corrosion Steel

XU Shanhua, ZHANG Zongxing, QIN Guangchong

(Xi’an University of Architecture and Technology, Civil Engineering, Xi’an 710055, China)

Salt spray was applied to accelerate the corrosion on steel plates, in which the specimens of varying degrees of corrosion on the surfaces were obtained; The surface characteristics of the corrosion steel plate were measured by three dimensional topography, and the corrosion damage parameters such as surface morphology and void ratio were obtained; The variation of the three dimensional morphology with the corrosion time was analyzed, and the relationship between void ratio and corrosion rate was established. Based on the experiment, reverse engineering software Geomagic Studio and finite element software ANSYS were used to simulate the monotonic tensile mechanical properties of real corroded surface. The results show that: The corrosion rate and void ratio are in good accordance with the BidoseResp function model; Using the reverse engineering software Geomagic studio can exchange data directly with ANSYS, which can reflect the degradation of mechanical properties of steel plate by using computer technology; With the increase of corrosion degree, mechanical properties of steel are degraded linearly and significantly.

corrosion steel; surface characteristics; reconstruction; mechanical degradation

1673-2812(2017)01-0081-06

2015-10-05;

2016-03-04

国家自然科学基金资助项目(51378417);教育部长江学者和创新团队发展计划资助项目(IRT13089)

徐善华(1963-),男,博导,研究方向为工程结构耐久性。 通讯作者:张宗星,E-mail:942060497@qq.com。

TU511

A

10.14136/j.cnki.issn 1673-2812.2017.01.016