Cr18Ni9不锈钢高速车削时主要切削特点及切屑形成过程分析

2017-03-07杨晓勇

杨晓勇

摘要:Cr18Ni9是一种奥氏体型不锈钢,其硬度不是很高,但塑性很好,一般传统切削靠降低切削速度来保证切削质量,但加工效率普遍较低。本文利用高速车削不锈钢的实验,分析其主要的切削特点和切屑的形成过程,为优化高速车削工艺参数作参考。

关键词:不锈钢;高速车削;切削特点;切屑

中图分类号:G712 文献标志码:A 文章编号:1674-9324(2017)07-0211-02

常用不锈钢按金相组织分有铁素体型、马氏体型、奥氏体3种型。铁素体型、马氏体型不锈钢硬度不高,综合机械性能接近普通碳钢,切削加工难度不大。而Cr18Ni9这类钢主要成分是:含碳量小于0.15%,铬含量在17%—19%,镍含量在8%—10%之间。由于含碳量很低,Cr18Ni9硬度不高,塑性极好,型钢主要是用轧制的方法生产,组织大多为奥氏体组织,切削加工性比较差,日常加工效率普遍比较低。传统切削加工Cr18Ni9,为保证质量通常把机床主轴转速设计的比较低,一般会低于400r/min。由于机床转速比较低,切削的效率自然比较低,为提高Cr18Ni9的加工效率,有必要设计一套高转速条件下的工艺参数,为分析优化工艺参数,参考《金属切削手册》设计了本次实验。本次实验采取切削加工里的典型加工方法—车削,本次高速车削的实验条件设定为:工件试样为Φ40mm×100mm的Cr18Ni9棒料,刀具材料为高速工具钢,刀具前角γ=12度,后角α=8度,主偏角Kr=45度,副偏角Kr'=5度,刀尖圆弧半径R=0.2mm,刃倾角λs=-5度。机床转速n=1800r/min(是普通车削不锈钢的4倍),背吃刀量ap(切削深度)=0.6mm,进给量f=0.12mm/r。采用5%浓度的乳化液作冷却液。对比实验条件为低转速普通车削机床转速n=320r/min,其他参数相同。

一、Cr18Ni9不锈钢高速车削时主要切削特点分析

将Cr18Ni9工件试样在两种不同转速条件下进行车削实验,通过观察和测量试样在不同切削速度条件的状态,分析其主要切削特点如下:

1.切削后表面硬度有大幅度增加,加工硬化严重。高速车削后,测定工件试样表面的硬度,对比原料硬度大约升高了6个洛氏硬度单位;对比普通车削,测定工件试样表面的硬度,对比原料硬度大约升高了不到1个洛氏硬度单位,两者之间相差了5个洛氏硬度单位。这一现象说明,高速车削时,工件试样表面塑性变形严重,表面产生了较严重的加工硬化,同时由于该种材料中的奥氏体金相组织稳定性比较差,在切削力的挤压和高温双重作用下,部分奥氏体可能会转变为马氏体,使得硬度进一步升高,使加工硬化更加严重。从这一现象分析,如要提高Cr18Ni9加工效率,必须克服高速切削下的加工硬化,可考虑使用硬度高的刀具材料和刃磨锋利的刀刃。

2.刀具磨损明显快于普通车削。观察Crl8Ni9高速车削和普通车削,高速车削过程中的刀具磨损明显快于普通车削,高速车削后的刀具表面有明显粗糙,出现了粘刀现象,说明高速车削中形成了积屑瘤,粘附在了刀具上,从而使刀具磨损加剧,降低了刀具寿命。而普通车削这一现象不明显。从这一现象分析,如要提高Cr18Ni9加工效率,同时也要降低成本,刀具寿命是一个必须关注的问题,可考虑刃磨时提高刀面的精度,加大冷却液的用量。

3.高速车削时局部有高温,加大切削液量后明显改善。在高速车削的过程中,温度升高比较快,采用与普通车削一致的切削液用量时,刀尖部分明显发热,有“冒烟”的现象产生,加大切削液的用量后明显好转。说明在高速切削的过程中,有高温生成,同时高温也是影响加工硬化、刀具寿命以及积屑瘤产生的重要因素。因此高速车削时应采用冷却能力好的冷却液体,并加大用量。

二、Cr18Ni9不锈钢高速车削切屑的形成过程分析

通过观察Crl8Ni9高速车削和普通车削的切屑,两者的外观差异性比较大,普通车削的切屑呈带状,有少量卷曲,且边口平整光滑,而高速车削的切屑呈带状,卷曲比较严重,且边口出现了较严重的毛刺。两者从外观颜色上判断,高速车削的切屑颜色明显比较深,有少量呈现出蓝色。

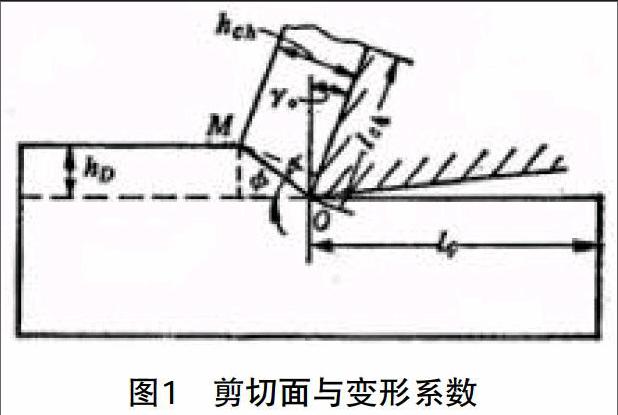

1.Crl8Ni9高速车削切屑的形成过程分析。通过以上切屑的对比,试着分析Crl8Ni9高速车削切屑的形成,以便为优化工艺参数作参考。一般来说在高速车削的过程中,切屑是材料受到刀具的前刀面的推挤,沿着某一滑移面剪切滑移形成的。在这个过程中材料表层金属要产生一系列的塑性变形,变形区域通常可分为基本变形区、前刀面摩擦变形区、后刀面摩擦变形区和刃前变形区。基本变形区和前刀面摩擦变形区是消耗机床动力的主要部分,而后刀面摩擦变形区和刃前变形区对加工表面的形成起着重要作用。如果切削刃锋利,则刃前变形区很小;如刀具后角大,则后刀面摩擦变形区也比较小。基本变形区是主要的变形区。如切削速度高,则基本变形区将变得很窄,几乎成为一个面(如图1所示的一条线),称为剪切面。剪切面的方向与切削速度的方面之间的夹角是剪切角Φ。

从图1可以看出,剪切角Φ越小,车削表层的金属越薄,切削力将越小,所以高速车削时应适当的减小前角。在车削的过程中切屑在前刀面上剪切滑移,其底层受到挤压作用,晶粒被拉长,造成切屑底部膨胀,使切屑弯曲变形,引起切屑卷曲,车削速度越快,卷曲越严重,因此高速切削Crl8Ni9时,断屑是需要解决的主要问题之一,为有利于断屑,可提高刀具的锋利度和在刀具适当的地方开断屑槽。

Crl8Ni9不锈钢高速车削时,切屑表面出现了表面鳞刺,这和已加工表面中的晶粒被拉长或破碎,金属材料组织出现织构现象有关。高速车削时由于切屑变形比较大,织构现象越严重,表面鳞刺也严重。为有效地提高表面质量,就必须减小切屑变形的切削条件,可考虑将切削厚度减小、刀具刃磨的刀面光滑度提高和采用冷却润滑性能好的切削液。在Crl8Ni9不锈钢高速车削时,经常听见材料表面有异响。根据金属学原理可知,点阵过渡到新的位置几乎是瞬时完成的,因此發出的声响并不是单纯的平直音,这为确定高速车削过程是否正常提供了一个判别条件。

2.Crl8Ni9高速車削时,粘刀现象的出现原因分析。Crl8Ni9不锈钢高速车削过程中,出现了粘刀现象,这是由于工件材料表面切屑对刀具的前面产生了摩擦,并且生成了大量的切削热。在这种高温高压下,与刀具前面接触的部分切屑,在摩擦力的影响下,流动速度相对会滞后,形成“滞留层”,从而使部分材料粘附在刀具刀尖的前面上,形成积屑瘤。积屑瘤由于加工硬化的原因,其硬度比原材料的硬度要高,会代替刀刃进行切削,使得实际前角变大,切削的厚度增加,从而使刀具寿命下降。又因为积屑瘤的表面粗糙度较差,使得工件的表面质量和尺寸精度难以准确控制,加工误差大,产品质量不稳定。

在不锈钢的高速车削过程的实验中,在冷却润滑不良的切削条件下出现了积屑瘤现象,而在冷却润滑液作用良好的切削条件下进行的试验,没有积屑瘤的产生,说明在不锈钢的高速削过程中加大冷却液的量能有效防止积屑瘤的产生。

三、结语

在Crl8Ni9不锈钢的高速车削过程的实验中,切削特点明显,表面加工硬化严重,刀具磨损速度快,高速车削时刀尖温度高,切削润滑不良易产生积屑瘤。高速车削时得到有表面鳞刺的连续状切屑,断屑较为困难。因此在高速车削工艺参数的优化上,应考虑选取较小刀具前角和较小切削厚度、提高刀具刀面的表面质量、刀刃的锋利程度,合理的断屑槽,使用冷却润滑性能好的切削液等能有效地提高加工效率和质量。

参考文献:

[1]张幼祯.金属切削理论[M].北京:北京航空工业出版社,1992.

[2]郝春水,朱习年,庄润平.奥氏体不锈钢1Cr18Ni9Ti的切削机理[J].东北大学学报:自然科学版,1985,(03).

[3]王继梅.不锈钢1Cr18Ni9Ti的高速车削技术试验研究[D].山东大学,2004.

[4]王素玉.高速切削表面粗糙度理论研究综述[J].机械工程师,2004,(10).

[5]上海市金属切削技术协会.金属切削手册[M].上海:上海科学技术出版社,1988.

Abstract:Cr18Ni9 is an Austenitic stainless steel,whose hardness is not very high,but the plasticity is very good. The traditional cutting ensures the quality of cutting by reducing the cutting speed,but the processing efficiency is generally low.In this paper,the experiment of high-speeding turning of stainless steels is used to analyze its main cutting characteristics and chip formation process,which is a reference for optimizing the process parameters of high-speeding turning.

Key words:stainless steel;high-speeding turning;cutting characteristics;chip