浅谈提高异步电动机的修理能效

2017-03-07郭留英马新毅

郭留英+马新毅

摘 要:我国国内的老式异步电动机目前在许多地方和企业仍在大量使用,而老式电机如不进行改进,将面临淘汰,通过长期的观察和修理经验,针对电机的内在缺陷,找出电机存在缺陷的原因,进行改进,以提高老式电机的效率,并达到预期效果,为此提高其能效具有现实意义。

关键词:老式异步电动机;修理;能效

中图分类号:TM343 文献标识码:A

0.引言

随着国家愈来愈重视低碳经济,而电动机作为能源消耗主要来源之一,据统计,其消耗电量占工业用电的2/3左右,我国现鼓励高效电机的推广使用,进一步促进产业结构升级,而我国却存在大量老式电机,效率低下,如不改进,将面临淘汰。

我公司最近修理一种电机,该电机出现铸铝转子铝条融化,定子线圈烧毁,客户要求对该电机进行修理,并做适当改进。通过分析,发现该电机的设计存在一定的缺陷,属于低效率电机。因此我公司针对此种情况,分析电动机效率低下的原因,并提出相应的老式电动机修理改造方案。方案从定子和转子两方面考虑:

1.定子

考虑此电机定子铁芯完好,不对其定子铁芯做更改,主要考虑定子铜耗。定子铜耗占其定子损耗的重要部分,因此提出更改其绝缘材料,提高绝缘材料的绝缘等级,减少绝缘材料的用量,增加导体有效截面积,可有效降低定子铜耗。

2.转子

2.1 结构

笼型异步电动机长时间运行后,由于周期性间歇运行或频繁启动,造成转子上电磁应力变化,使转子导条过热,从而导致电机转子铸铝导条断条故障。将铸铝导条改为铜导条,可大大降低转子损耗,与采用高牌号的硅钢片相比,具有工艺可控性。

因此,铜条转子技术将领先于其他先进技术,在提高电机性能方面起到重要作用。通过计算,如果直接采用原铸铝设计方案,仅仅将转子导体材质铝改为铜,由于铜的电阻率仅为铝的60%,将会造成导条电阻下降,会造成效率裕度过高,启动电流超标,启动转矩不合格,成本增加10%左右。铸铝转子笼条断裂后,若电机直接报废,则浪费很大,故许多修理单位采用铸铝式导条断条后,先将铸铝融化,清理,改为穿铜条式电机转子结构,简便易行,但缺点是:焊接不稳,容易再次断条。

现简单介绍先前的焊接方式,如图1和图2所示为老式的转子导条和转子短路。

如图3所示,原来的转子铜条和短路环采用透槽插入式,此种焊接方式气焊时,预热慢,焊接时间长,且由于导条密布,不可避免地相互干扰,多次补焊时,则会使接头氧化严重,部分焊料烧结成“渣”状。并且,此种端环与铜条的接头形式,也决定了焊缝不均,影响焊料的填充。这些都导致了焊接实际面积减少,热应力集中,强度降低,故容易造成开焊,断条现象。

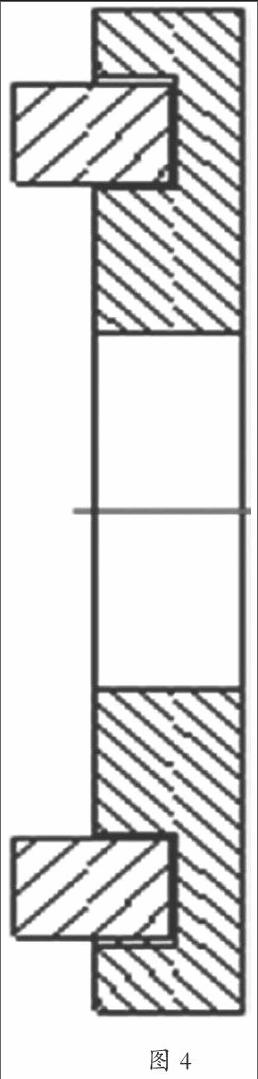

为了从根本上解决上述问题,我们对原有的结构进行了改变,改变的铜环和铜条连接方式如图4所示,将原铸铝导条改为插入式铜导条,插入铜导条后,做端部机加工,并加工合适的短路环,使短路环与导条端部做合适配合,并以高温银钎焊。此种方法,通过计算导条截面积比铝条截面積适当减小,既提高了转子电阻,改善了启动性能,又减少了铜的使用量,降低了成本。

导条与端环的焊接改为立式焊接,改变后的焊接结构,只要将焊料充分填充,然后,整体加热端环,让填充料融化,这样不但增加了接触面积,保证受力裕度,减少热量集中,杜绝了焊接应力的产生,而且有利于实现短路环与铜条的熔合,使热量分布更加合理,有利于焊料的布置,杜绝焊料的流失。

该短路环焊接结构,由于线圈设计合理,工艺方法得当,在我厂修理铸铝式转子改铜条式结构中,已被广泛采用。实践证明,它从根本上解决了原气焊工艺方法中的诸多问题,提高了功效,减少了银焊用量,保证了电机质量。使用至今,再无开焊、断条事故发生。

2.2 机械耗

通过此上,电机损耗明显降低,电机所需风量相应减少,由此风扇尺寸可以缩小,机械耗相应降低,在保证轴承寿命的前提下,将原重系列国产轴承牌号改为SKF轻窄系列,可有效降低机械耗。

结语

通过此种方案的改造,既修复了断条的电动机,同时,极大改善了电机的效率。我国存在大量的老式低效率电动机,老式电动机在目前各种复杂工况条件下不仅极易损坏,而且消耗着大量的能量,造成极大地浪费,在国家大力提倡高效节能的背景下,深入研究老式电机修理及提高其效率的工作就显得极为重要。

参考文献

[1]才家刚.电机试验技术及设备手册[M].北京:机械工业出版社,2004.

[2]机械设计手册编委会.机械设计手册[M].北京:机械工业出版社,2004.

[3]陈世坤.电机设计·第二版[M].北京:机械工业出版社,2000.

[4]杨万青,刘建忠.实用异步电动机设计、安装与维修[M].北京:机械工业出版社,1997.