降低冶炼400系不锈钢氩气消耗的实践

2017-03-04徐光富赵刚殷齐敏刘新波李江江

徐光富,赵刚,殷齐敏,刘新波,李江江

(山东泰山钢铁集团有限公司不锈钢炼钢厂,山东莱芜 271100)

生产技术

降低冶炼400系不锈钢氩气消耗的实践

徐光富,赵刚,殷齐敏,刘新波,李江江

(山东泰山钢铁集团有限公司不锈钢炼钢厂,山东莱芜 271100)

为降低TSR转炉冶炼400系不锈钢的氩气消耗,泰钢采取以氮代氩技术,同时采取优化脱碳速度、优化转炉二级过程参数、稳定入炉原料等措施,410S不锈钢氩气消耗由25~30 Nm3/t降低至20 Nm3/t以下,吨钢成本降低15元以上。

TSR转炉;不锈钢冶炼;氩气消耗;成本

1 前言

泰钢TSR转炉是在GOR底吹转炉基础上升级改造的顶底复吹不锈钢精炼炉,现有3座,公称容量70 t,主要采用全铁水冶炼生产400系不锈钢,年不锈钢生产能力达到100万t。目前400系不锈钢不含镍或少含镍,成本低,而且随着不锈钢冶炼技术的进步,其部分性能已经达到或超过含镍不锈钢,400系不锈钢目前已成为主要发展趋势。TSR转炉冶炼不锈钢过程中需要消耗大量氩气,实现“脱碳保铬”。但氩气作为一种稀有气体,价格昂贵,氩气消耗对TSR转炉冶炼成本影响较大。为此,本研究通过优化TSR转炉冶炼工艺,降低氩气消耗。

2 冶炼的基本反应

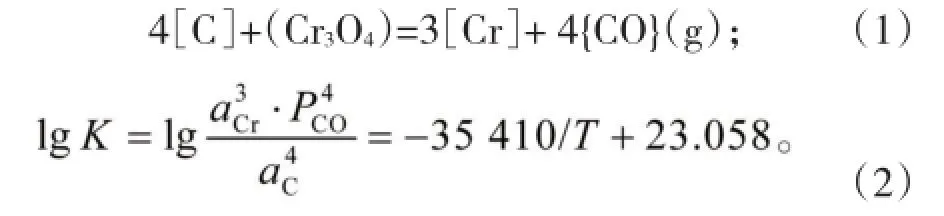

TSR转炉应用顶底复吹技术向炉内吹入氧气、氩气和氮气等脱除钢水中多余的C、S等有害物质,并配加Cr、Ni等合金元素,冶炼出不锈钢等钢铁产品。TSR转炉冶炼不锈钢时,始终存在C、Cr、Si、Mn等的竞争性氧化,在冶炼后期,主要是C和Cr的竞争性氧化,反应为:

由式(2)可知,在TSR转炉冶炼不锈钢过程中,实现利于“去碳保铬”的热力学条件,一般采取如下措施:1)提高熔池温度,平衡常数K增大,熔池内平衡的aCr升高,因此冶炼过程中吹氧迅速提高熔池温度,利于“去碳保铬”;2)降低气相一氧化碳分压PCO,熔池内平衡的aCr升高,因此冶炼时可采用真空、半真空下吹氧或利用底吹惰性气体的稀释作用降低PCO,促进“去碳保铬”。TSR转炉主要采用非真空底吹惰性气体(氩气)降低PCO,通过工艺优化降低氩气消耗可以实现经济的不锈钢冶炼。

3 降低氩气消耗的主要途径

3.1 应用以氮代氩技术

目前为降低氩气消耗,应用最广泛的技术是以氮代氩。采用以氮代氩技术的核心控制要点在于精确控制钢中的氮含量,由于过多的氮含量会引起钢中气泡、氮化物析出,降低钢的使用性能,甚至造成废品。400系铁素体不锈钢对氮含量要求比较严格,一般含量较低,如410S钢种氮含量要求控制在300×10-6以下,相对于含氮较高的不锈钢,冶炼400系不锈钢氩气消耗较高。

TSR转炉实现以氮代氩技术的关键控制环节在于吹炼过程中氮氩切换点的控制和氮气的有效脱除。目前较为成熟的理论是氮的溶解和脱除理论。

TSR转炉运用氮气代替氩气进行冶炼过程由两个步骤组成:1)冶炼前期氧氮混吹时,氮气在不锈钢中的溶解过程;2)冶炼后期,多余氮原子的脱除过程,即运用氩气气泡精炼理论脱除一部分氮,使钢中溶解的氮含量达到钢种要求。

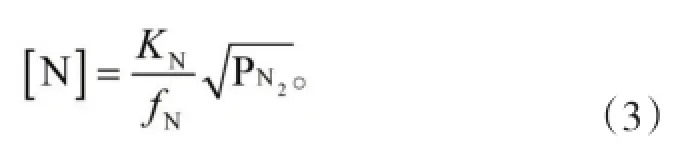

1)氮气的溶解。根据式(3),在一定温度下,钢液中氮的溶解度取决于气相中的氮分压和钢液中氮的活度系数。随着气相中氮分压的增加,钢液中氮的溶解度亦增加。当氮分压一定时,钢液中氮的溶解度与其活度系数有关。氮的活度系数由钢液中氮元素之间、氮与其他元素之间的相互作用决定。因此在TSR转炉冶炼相同钢种时,即钢中成分、温度和PN2

明确的条件下,氮的溶解度可控制。通过生产实践总结,钢中氮含量能较为精确地控制:

式中:KN为氮气溶解于钢水的反应平衡常数,PN2为N2在大气中的分压,fN为[N]活度系数。

2)氮气的脱除。TSR转炉冶炼不锈钢过程中,氮气、氧气以不同比例混合吹炼促进C-O反应,当钢中的氮含量达到一定溶解度后,改为氩气进行精炼,根据气泡精炼理论,应用式(4)[1],脱除一部分氮元素,达到产品要求的氮元素范围值。

式中:VAR为吨钢消耗氩气量,K’为氮的脱除反应平衡常数,[N]为最终产品的氮含量,[N]B为氮在该钢种中一定温度下的溶解度值,f为不锈钢中存在的氧硫元素含量对脱氮速度的影响系数。

通过该理论,可以在实践中确定氮气吹入量,选择较为合适的氮气/氩气吹入的切换点,达到以氮代氩,降低氩气消耗的目的。泰钢通过实践摸索总结出一套满足400系不锈钢氮含量控制的以氮代氩冶炼工艺,氮含量达标率由83.04%提高至94.76%。

3.2 控制合理氧、氩(氮)比

由式(2)可知,在铬活度aCr一定的条件下,含碳量和温度不同,PCO随之变化。因此在TSR转炉冶炼过程中,冶炼每个反应时间节点,都会有一个最佳的碳含量、温度和PCO平衡点,通过理论计算可得出表1所示的平衡参数。因此,根据平衡点可确定最佳的氧气和氩气混合比例,以减少氩气消耗。

表1 [C]与[Cr]的氧化平衡温度和PCO

3.3 优化脱碳速度

优化脱碳速度,可缩短冶炼周期、降低热量损失、提高氧氩气利用率、降低还原阶段还原剂消耗。在不锈钢冶炼过程中,实施顶底复吹、适当提高供氧强度增加钢水搅拌、优化辅料加入批次和数量控制炉渣的透气性、提高反应气体的排除等,可改善TSR转炉的动力学条件,促进钢水中C、O传质,提高脱碳速度;通过优化半钢条件改善TSR转炉的热平衡,优化顶枪枪位促进CO的充分燃烧、控制合金辅料加入时机等,控制熔池反应温度,改善C-O反应的热力学条件,促进脱碳速度。

3.4 优化TSR转炉二级过程参数

在TSR转炉的入炉原料标准和内控成分等输入参数控制范围一定的条件下,根据TSR转炉输入、输出数据,通过数据分析可确定最佳的配气、温度控制方案和辅料加入制度,当条件发生变化后根据方案及时调整完善。对关键参数如顶枪停吹时间点、氮氩切换点和还原时间点等不断优化完善,提高成分、温度的命中率,减少TSR转炉倒炉次数、返吹、延长非冶炼时间等,以降低氩气消耗。

3.5 稳定入炉原料

入炉原料,如半钢条件、辅料、合金品位和粒度等参数的波动,都会对TSR转炉二级控制程序中的关键参数平稳控制造成干扰,进而影响一系列过程操作,导致物料消耗增加,吹炼时间延长等。例如,在一般情况下,原料硅含量增加0.1%熔池温度将升高20~25℃;又如,按钢水量的1%配比加入辅料、合金等冷料至熔池,吹氩2 min搅拌后,熔池温度将会产生一定的温度波动,高碳铬铁造成的温降值约为18℃,石灰、金属返回料温降值约20℃。因此必须进行严格管控TSR转炉的入炉原料,保证过程平稳控制,降低氩气消耗。

4 实施效果

通过采用以氮代氩技术,同时采取优化脱碳速度、优化转炉二级过程参数、稳定入炉原料等措施,泰钢TSR转炉冶炼400系不锈钢氩气消耗不断降低。430不锈钢控制实际氮含量(350~400)×10-6[目标(300~500)×10-6],氩气消耗≤18.0 Nm3/t;410S不锈钢控制实际氮含量(200~300)×10-6(目标≤300×10-6),氩气消耗由25~30 Nm3/t降低至20 Nm3/t以下,吨钢成本降低15元以上。

[1]曾庆祥.AOD中以氮代氩的研究——NOD初探[D].沈阳:东北大学,2007:13,55.

Practice of Reducing Argon Consumption of Smelting 400 Series Stainless Steel

XU Guangfu,ZHAO Gang,YIN Qimin,LIU Xinbo,LI Jiangjiang

(The Stainless Steelmaking Plant of Shandong Taishan Iron and Steel Group Co.,Ltd.,Laiwu 271100,China)

In order to reduce the argon consumption of smelting 400 series stainless steel in TSR converter,the technology of taking nitrogen instead of argon was adopted in Taishan Steel.At the same time,some measures such as optimizing decarburization rate and the two stage control parameters,stabilizing the raw materials into the furnace were adopted.The argon consumption of smelting 410S stainless steel was reduced to 20 Nm3/t from 25-30 Nm3/t and the cost of per ton steel was reduced by more than 15 Yuan.

TSR furnace;stainless steel smelting;argon consumption

TF764

B

1004-4620(2017)01-0018-02

2016-11-01

徐光富,男,1975年生,1999年毕业于本溪冶金高等专科学校炼钢及铁合金专业。现为山东泰山钢铁集团不锈钢炼钢厂工程师,从事不锈钢炼钢研发工作。