同步回转气水混输装置在苏里格气田的应用

2017-03-03刘军陈贝贝尤靖茜王力李凯杨洋王鼎玺

刘军,陈贝贝,尤靖茜,王力,李凯,杨洋,王鼎玺

(1.中国石油长庆油田分公司第五采气厂,陕西西安710018;2.中国石油长庆油田数字化与信息管理部,陕西西安710018;3.中国石油长庆油田分公司第一采气厂,宁夏银川750006)

同步回转气水混输装置在苏里格气田的应用

刘军1,陈贝贝1,尤靖茜2,王力1,李凯1,杨洋3,王鼎玺1

(1.中国石油长庆油田分公司第五采气厂,陕西西安710018;2.中国石油长庆油田数字化与信息管理部,陕西西安710018;3.中国石油长庆油田分公司第一采气厂,宁夏银川750006)

随着苏里格气田气井生产年限的延长,气井地层压力逐步降低,生产能力下降。为了延长气井生产时间,提高单井产气量,其中措施之一便是降低井口压力,为此井口增压工艺在苏里格气田逐步开始试验、使用。此外,部分气井压力较低导致气井积液,为此需要采取相应的排水采气措施使积液排出,恢复气井正常生产。文章介绍了一种新型的安装在单井井口的同步回转一体化排水增压装置在苏里格气田的试验情况,分析了其应用效果,同时提出了该装置在气井排水采气工艺中推广应用的建议。

产水气井;增压排水;同步回转多相混输泵

苏里格气田是典型的低压、低渗、低丰度“三低”气田,单井产量低,压力递减快;随着气井开采时间的延长,地层能量逐渐下降,气井携液能力降低,气井产出的水和天然气凝析液不能及时采至地面,井筒逐渐产生积液,严重影响气井产量,甚至出现水淹停产井。目前M区块积液井840口,年措施近40 000井次,因此,对单井采取有效的排水增产工艺技术,加强措施的有效性、针对性,对于充分发挥积液气井产能并实现气田稳产意义重大。

1 增产机理及技术特点

1.1 同步回转混输装置增压排水机理分析

该技术是将同步回转排水增压装置安装在气井井口,通过降低井口油压,增大管柱底部与顶部的压差,从而大幅度提高气体流速;随着井口油压的持续降低,管柱底部与顶部的压差不断增大,油管液位上升,套管液位下降,井筒内开始为泡状流携液,当地层压力能够举升井筒残余液柱加之井底气体流速提高而使井筒内液柱失去液封作用时,大量套管气与井底产气涌入油管,井筒内积液被大量带出,同时气体通过油管液层的流动阻力也大大降低,气井出现了产气量大幅度提升的“爆发”现象,气井实现连续性生产。

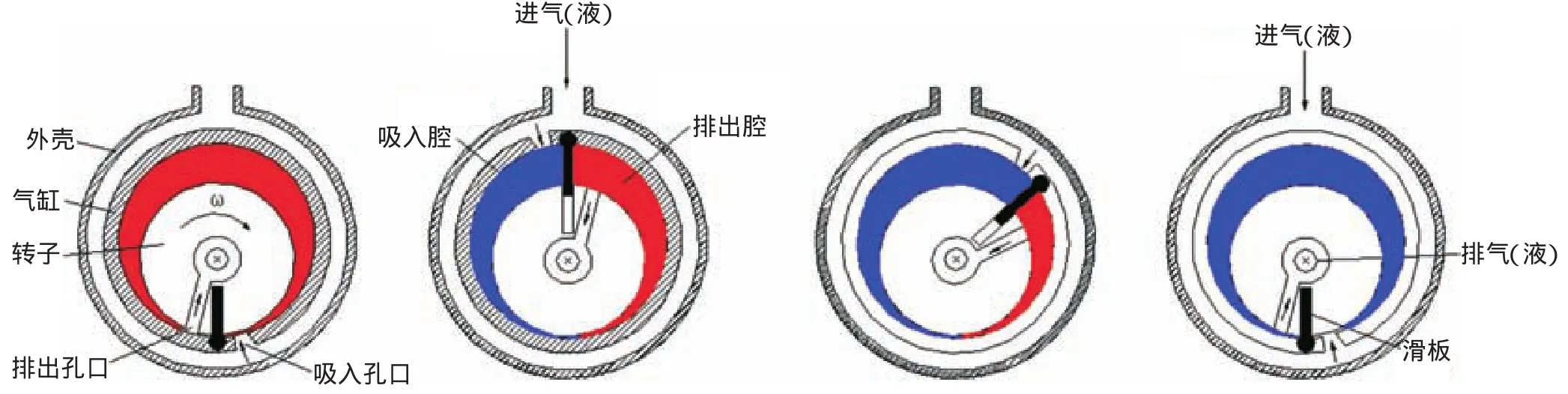

图1 同步回转多相混输泵工作过程示意图

1.2 同步回转混输泵简介

同步回转排水增压装置采用集装箱结构,其核心设备为同步回转多相混输泵,主要由转子、滑板和气缸组成,采取径向吸入、轴向排出的布置方式。混输泵在运转时,主轴驱动转子旋转,转子通过滑板带动气缸旋转,实现了转子与气缸之间“同步回转”的运动方式(见图1)。

2 现场试验效果分析

2.1 试验概况

试验选取苏里格气田明显存在积液的气井,主要侧重不同井型、压力、产量、积液程度等方面,并采取配套监测措施对试验气井试验前后进行探液面及气液两相计量测试,从而全面客观地评价该技术在苏里格气田的适应性。第一阶段实验选取的5口井平均套压下降2.84 MPa,日均增产气量0.94×104m3,累计排液242.3 m3,增产气量65.03×104m3(见表1)。

2.2 试验效果分析

2.2.1 对于水平井水平段积液及初期积液气井有较明显效果

(1)气井生产概况:X1井投产初期油、套压均为21.5 MPa,产气量3×104m3/d,投产后气井套压平稳下降,产量保持在2×104m3/d左右,2015年5月套压开始上升,产量下降至0.1×104m3/d,判断气井存在积液情况,探液面结果显示节流器以上无积液,则应为节流器以下及水平段积液。

表1 同步回转压缩机试验统计表

(2)气井试验过程(见图2):试验过程中,气井排液明显,以第二次启机试验为例,图中A阶段为气井大量排液气量爆发阶段,B阶段为气井稳产阶段。启机后气井油压下降至0.53 MPa后开始上升,气井开始大量排液,排液持续时间1 h~3 h,瞬时气量由50 m3/h升至1 150 m3/h,套压由6.83 MPa下降至5.96 MPa,排液效果显著,气井恢复生产后自动进入旁通流程,继续抽吸无效果,6月12日安排机组停机。试验期间产水约1.3 m3,日均产气量2.3×104m3,累计增产气量2.6× 104m3。

图2 X1井试验实时生产曲线

(3)效果分析:试验前气井套压6.84 MPa,试验过程中套压缓慢下降至4.64 MPa。日均增产气量1.43× 104m3,试验有效期35 d,累计排液量2.6 m3,累计增产气量50.05×104m3,该井积液时间较短,生产潜力较大,经过一到两次抽吸后即可恢复正常生产,表明同步回转压缩机对于水平井水平段积液及初期积液气井具有较好的应用效果。

2.2.2 对于地质条件较好积液量较大仍具有一定产气能力的气井具有较明显效果

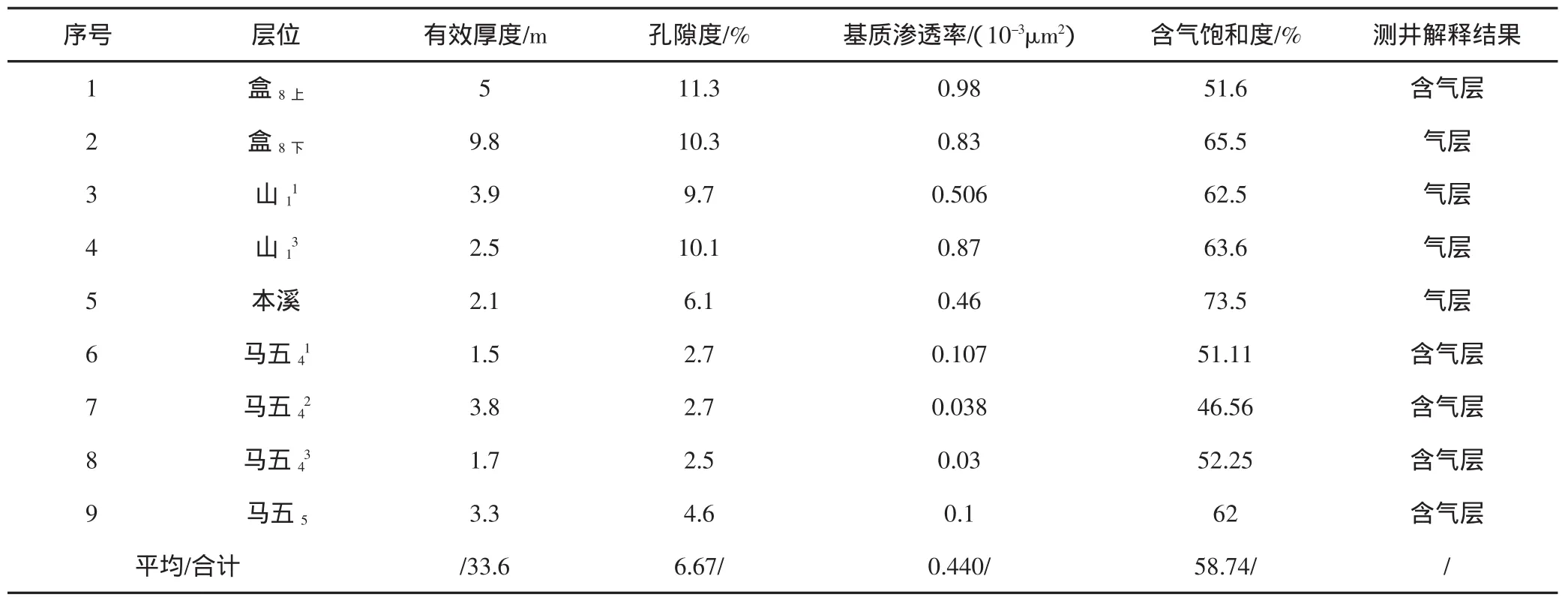

(1)气井生产及地质概况:X2井无阻流量7.8× 104m3/d,生产层位盒8、山13、本溪、马五4、马五5解释气层18.3 m,平均含气饱和度66%,受个别层含气饱和度影响,生产有产水趋势。X2井投产于2013年10月5日,措施前井筒内液柱高度1 400 m,日产气量0.32× 104m3。X2井目前采气量为612×104m3,采收率为43%,动储量为1 413×104m3(见表2)。

(2)气井试验过程:气井试验期间三次启机,第一次启机试验过程中套压由10.28 MPa降至9.26 MPa,期间出现两次较为明显的带液阶段,产气量由40 m3/h升至812 m3/h,产水约154 m3,平均产气量2.72×104m3/d,累计增产气量7.39×104m3。第一次停机期间,地层出水,套压升至16.38 MPa。第二次启机后气量由56 m3/h升至389 m3/h,伴随持续排液,试验过程中套压降至8.35 MPa,试验期间产水约37 m3,平均产气量1.24× 104m3/d,累计增产气量2.13×104m3。第二次停机后,该井辅助泡排措施生产,但该井自主携液能力较差,气量下降明显,第三次启机后,套压由8.21 MPa降至6.78 MPa,呈现波段式带液生产特征,累计产液10 m3,当日该井产气0.9×104m3,累计增产气量1.58×104m3。

(3)效果分析:X2井地质条件较好,地层供气能力足,因气井产液量大导致无法正常生产,试验期间累计增产气量11.1×104m3,累计排液量201 m3,试验效果明显。

2.2.3 对于积液严重的高压低产气井无明显效果

表2 X2井射孔层段储层静态参数统计表

表3 X5井射孔层段储层静态参数统计表

(1)气井生产及地质概况:X5井生产层位盒6、盒7、盒8、太原,无阻流量4.582×104m3/d,解释气层厚度38.7 m,含气饱和度60.14%,由于整体饱和度较低,生产有产水趋势。X5井投产于2012年10月5日,措施前井筒内液柱高度1 950 m,日产气量0.12×104m3(见表3)。

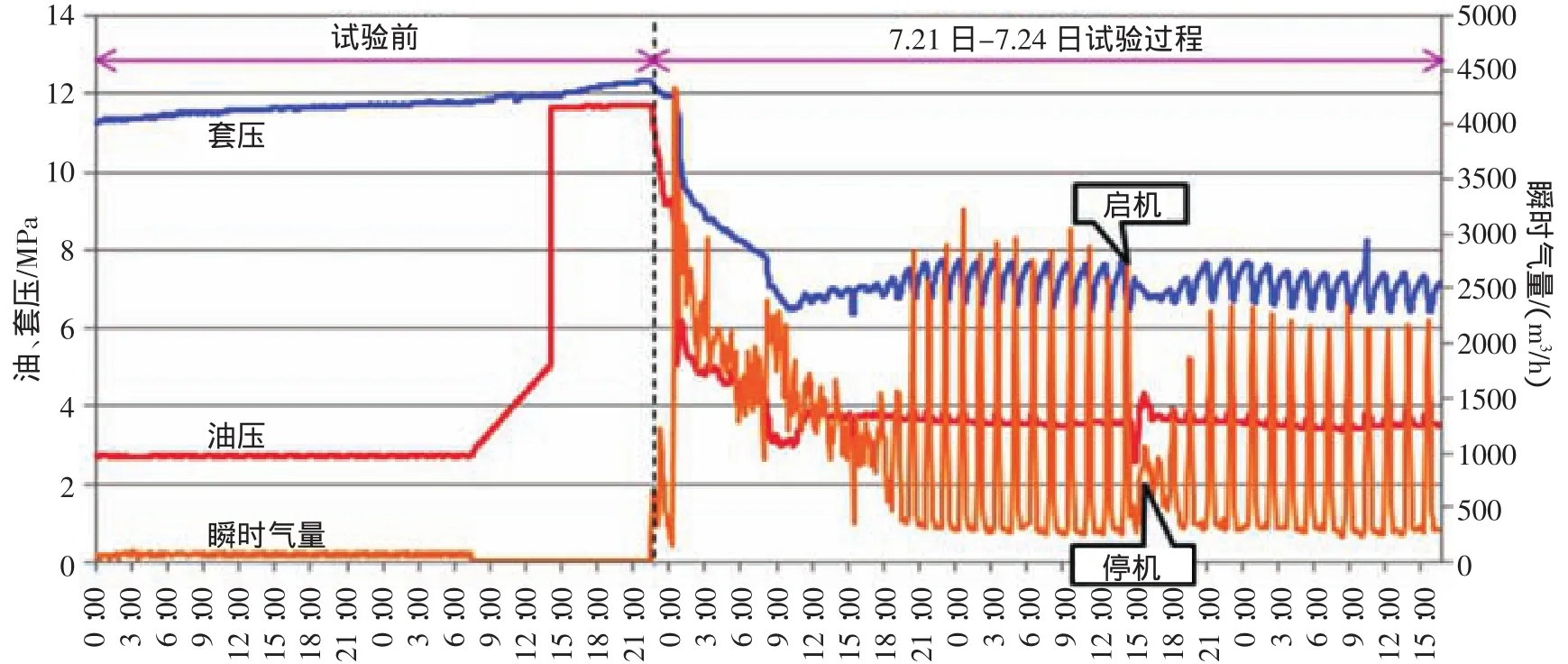

(2)气井试验过程:试验前气井套压10.5 MPa,平均瞬时气量47 m3/h,试验前气液两相计量累计产液0.24 m3(24 h)(见图3),7月1日至7月8日对该井开展同步回转压缩机单井抽吸试验,试验过程中气液两相计量累计产液0.07 m3(24 h),试验期前及试验期间采取套管注剂措施,试验过程中平均瞬时气量94 m3/h,套压保持在11.3 MPa上下小幅波动,试验期间累计增产气量0.79×104m3,试验无明显效果(见图4)。

7月21日该井节流器打捞后,能够实现间歇性自主携液生产,瞬时产量654 m3/h。7月23日至7月25日期间开展同步回转压缩机试验,启机过程中增产效果不明显,目前该井日均产气量为1.38×104m3。

(3)效果分析:X5井地层具有一定的供气能力,由于产水对储层造成影响,近井地带可能会发生水锁现象,气井大部分能量主要用于克服地层及井筒内液柱阻力,生产效果不理想,而气井打捞节流器后井筒内积液开始大量排出,近井地带积液状况得以改善,气井可以恢复正常生产。对于该类积液严重的低产气井,同步回转增压排水试验效果不明显,需配合打捞节流器或气举措施后再结合同步回转压缩机进行试验。

2.3 试验效果评价

通过试验井日均增产气量与无阻流量、井筒内积液高度及措施前日产气量之间的相关性曲线可以看出,试验井无阻流量越大其日均增产气量越大,而对于措施前日产气量较低的气井,其井筒内积液较严重时试验无明显效果,对于措施前日产气量较大积液井效果较好。由此,可以初步得出以下试验选井条件:

(1)建议选择无阻流量大于5×104m3/d的气井。

(2)对于日产气量小于0.4×104m3的气井,应选择初期积液气井或井筒内积液高度小于1 000 m的气井。

(3)对于日产气量大于0.4×104m3的气井,可以选择积液时间较长或井筒内积液高度大于1 000 m的气井。

图3 X5井试验实时生产曲线

图4 X5井试验实时生产曲线(打捞节流器后)

同步回转压缩机的主要工作制度可以分为连续抽吸和间歇抽吸,试验过程中分别采取这两种方法对单井和丛式井进行研究。

对于积液时间较短或地层产液量不大、积液程度较轻的气井,可以采取间歇抽吸的工作方式。如X1井,当气井日产气量低于1×104m3时,利用同步回转压缩机进行抽吸;对于积液时间较长、地层产液量较大的气井,可以采取连续性抽吸的工作方式,如X3井,抽吸过程中气井套压下降不明显,一旦停止抽吸,一段时间后气井再次积液降产;对于丛式井,单井抽吸的增产效果较好,X6、X7、井试验过程,抽吸37 d以来,日增产气量最小为0.12×104m3,最大为2.85×104m3,平均为0.96×104m3。

3 应用前景分析

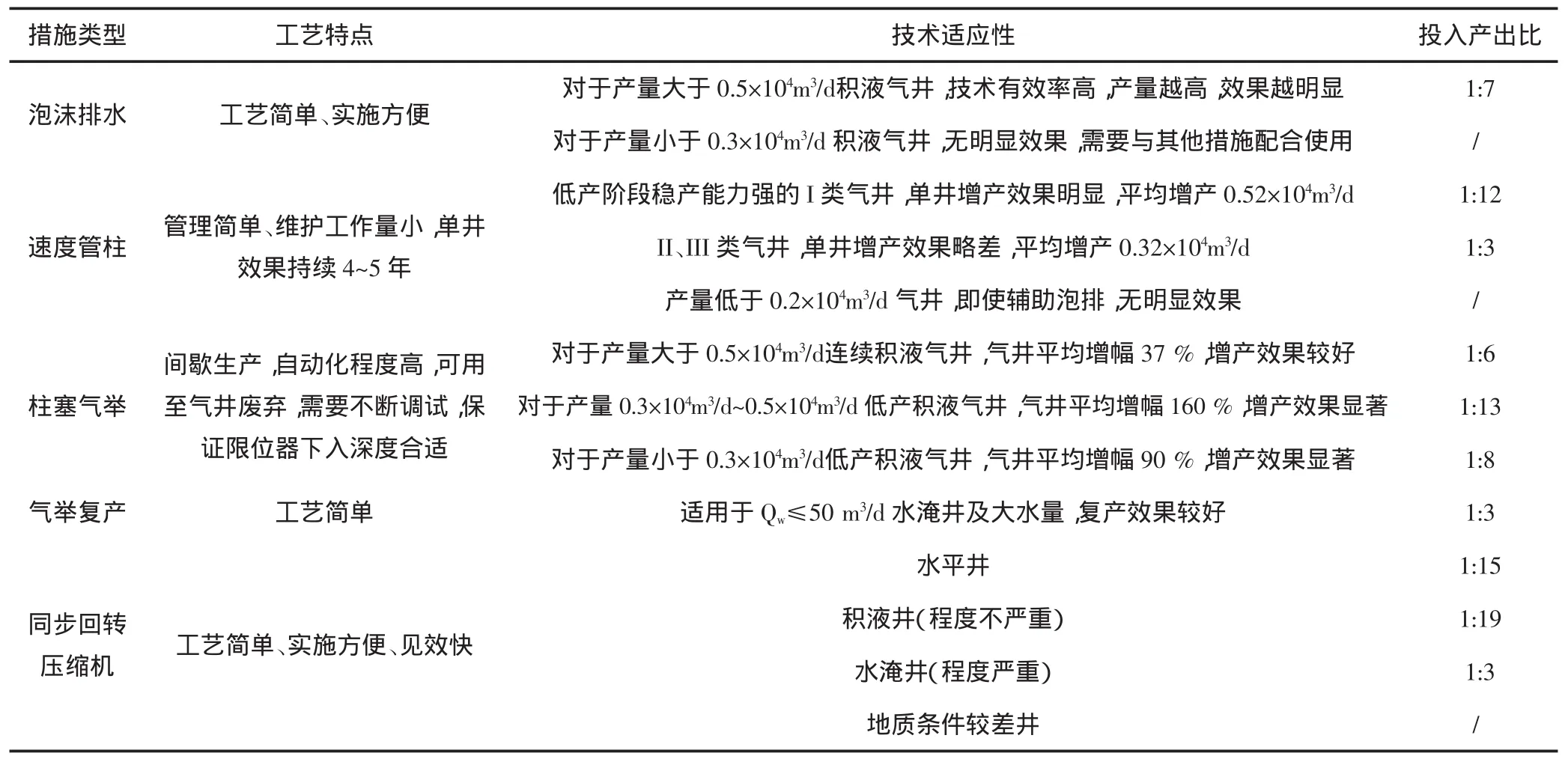

通过对同步回转压缩机设备折旧、燃料、人员等方面的成本核算,对比现行销售气价,可以产生经济效益,而且同步回转压缩机作为一项排水采气技术,具有适用性广、投入产出比高的优点(见表4)。

表4 同步回转压缩机排水采气与同类技术对比表

4 结论与建议

(1)同步回转增压排水技术适用于苏里格气田产水气井,尤其是对积液水平井、初期积液气井以及地质条件较好、供气能力较强积液气井具有较明显的排液增产效果。

(2)试验前期选井工作尤为重要,要工艺与地质相结合,建议选取无阻流量大于5×104m3/d,配产大于0.4×104m3/d的气井,而对于产气量小于0.4×104m3/d的气井,建议选择积液时间较短或井筒内积液高度小于1 000 m的气井。

(3)不同类气井同步回转压缩机工作制度需进一步进行优化,对于积液程度较轻的气井建议采取间歇抽吸的制度,对于积液较严重的气井建议进行连续性抽吸,而试验对丛式井整体产能有一定影响,建议下步重点以单井为对象。

(4)目前试验井数较少,需要进一步提高试验比例,从而更加客观的对相关指标进行量化评价。

[1]杨旭,屈宗长,吴裕远.同步回转式混输泵的工作原理与动力特性研究[J].西安交通大学学报,2010,44(5):60-65.

[2]雷巧英.同步回转油气混输装置在油田的试验及推广[J].内蒙古石油化工,2012,(15):50-52.

[3]郭刚,林罡,张朝阳,杨立雷.同步回转油气混输装置试验[J].油气田地面工程,2013,32(5):39-40.

百万吨乙烯成套技术示范项目通过验收

近日,“十二五”国家科技支撑计划先进制造领域“百万吨乙烯成套工艺技术、关键装备研发及示范应用”项目通过科技部高新司组织的验收。

该项目由中国石油天然气集团公司组织实施,由中国寰球工程公司牵头,华东理工大学、浙江大学、浙江中控软件技术有限公司等多家单位共同参与完成。项目研发了百万吨级乙烯工程所需的大型裂解炉工艺与装备技术、大型乙烯装置高效分离工艺及工程化技术等,突破了乙烯装置关键核心技术;形成了具有自主知识产权的乙烯装置成套技术,取得了良好的社会效益。

(摘自中国化工信息2017年第3期)

TE964

A

1673-5285(2017)02-0106-05

10.3969/j.issn.1673-5285.2017.02.025

2017-01-17