基于ACFM的油管缺陷在线检测实验平台设计与测试

2017-03-02杨伟超袁新安马维平

李 伟, 杨伟超, 袁新安, 马维平

(中国石油大学(华东) 海洋油气装备与安全技术中心, 山东 青岛 266580)

基于ACFM的油管缺陷在线检测实验平台设计与测试

李 伟, 杨伟超, 袁新安, 马维平

(中国石油大学(华东) 海洋油气装备与安全技术中心, 山东 青岛 266580)

针对油管缺陷检测实验不稳定、自动化程度较低等问题,采用LabVIEW数据采集处理技术和虚拟仪器软件体系结构串口通信技术,设计了基于交流电磁场检测技术的油管缺陷在线检测实验平台,并开展相关测试,实现了实验室条件下油管表面缺陷的高精度自动化检测。采用LabVIEW虚拟控制面板能够同时控制台架运动和缺陷特征信号的采集、处理和动态实时显示,节约了硬件成本,降低实验教学课时。

油管缺陷; 交流电磁场检测; 再线检测; 实验教学; LabVIEW

油管是油气开采的关键设备,在油气工业生产中有着广泛的应用;油管缺陷检测是无损检测技术、机械完整性检测以及安全检测等多门专业课程的重要实验教学内容[1-2]。传统的油管缺陷检测教学课程主要是采用人工操作探头的方法对油管进行扫查,检测效率低,人为因素(抖动、探头倾斜等)容易引起缺陷信号偏差和特征丢失,造成油管缺陷的漏检和误检,实验结果的可重复性比较差,无法进行定量分析和缺陷识别,只能作为定性的演示性实验。

交流电磁场检测(alternating current field measurement,ACFM)技术是近年来快速发展的一种电磁无损检测技术,具有非接触测量、无需标定、检测速度快并允许适当地提离等优点[3-4],非常适合导电材料表面裂纹的检测。ACFM检测原理为:加载正弦信号的激励线圈可在金属表面感应出均匀电流,电流从裂纹的两边和底部绕过,引起金属缺陷上方磁场扰动,通过传感器拾取因缺陷引起的畸变磁场信息,可获得缺陷的形状和尺寸信息,从而达到定量分析的目的[5-7]。

笔者借助虚拟仪器概念和ACFM技术特点,利用LabVIEW的VISA串口通信、信号处理和实时显示功能[8],设计了油管自动扫描台架,开发出U型磁芯检测探头,构建了基于ACFM的油管在线检测实验平台。该平台可对直径50~100 mm的油管表面缺陷进行自动扫查,有效减少了人为因素对实验结果的影响,能够较好地实现实验室条件下的油管缺陷自动化检测,提高了实验教学的效率和质量。

1 油管缺陷在线检测实验系统设计

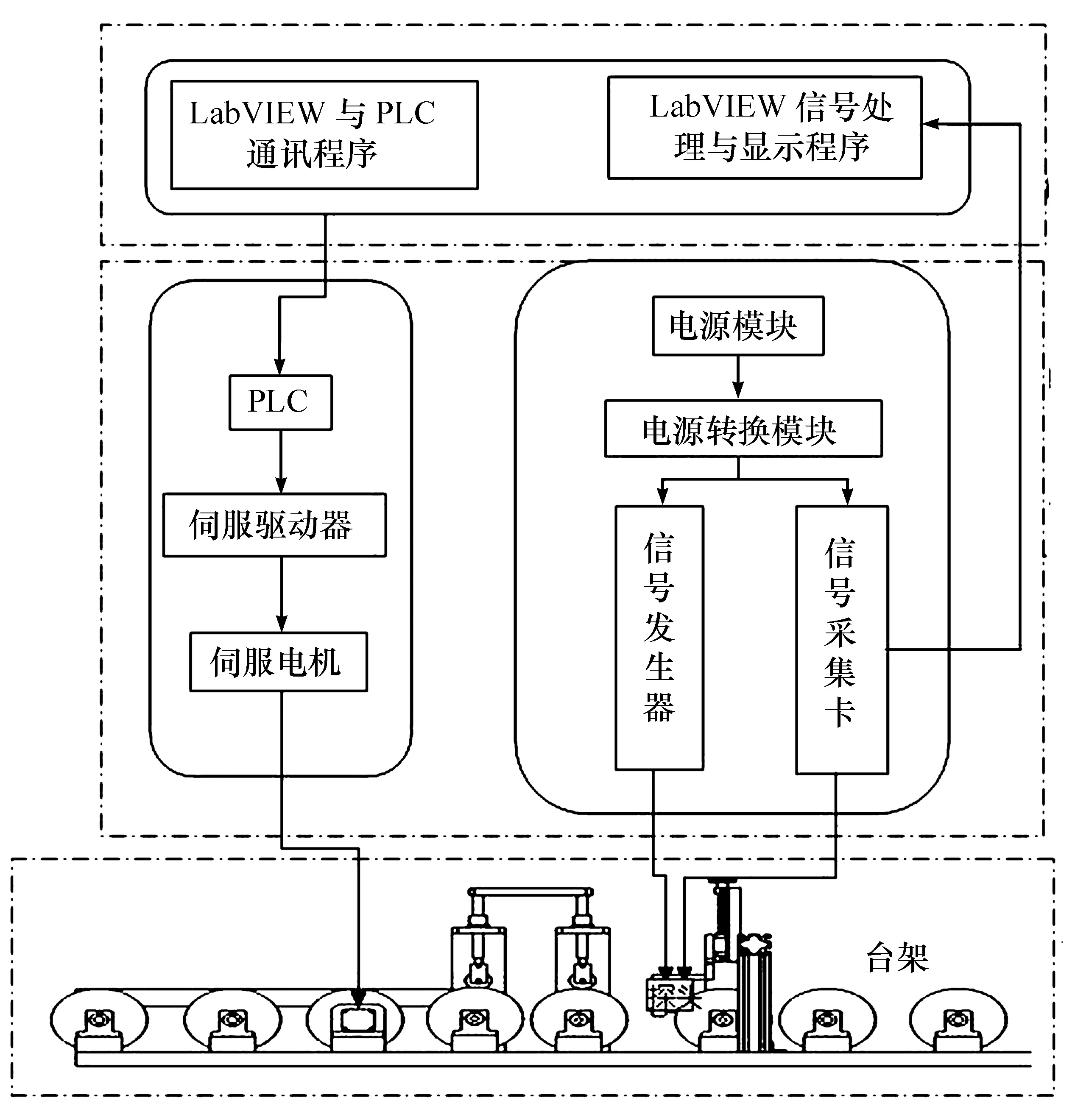

基于ACFM的油管在线检测实验平台由探头、在线检测台架、信号处理箱、PLC控制机箱和上位机等组成(见图1)。探头安装在检测台架上,上位机利用LabVIEW的VISA串口通信函数与底层PLC建立通信,实现上位机对驱动伺服电机的控制。伺服电机带动油管在台架上匀速运动。信号处理箱内的信号发生器发出正弦激励信号,并将信号加载至探头内部缠绕在U型锰锌铁氧体磁芯上的激励线圈,激励线圈在油管表面感应出匀强电场。

当油管表面的匀强电场经过裂纹时,缺陷周围电场产生扰动并引起空间磁场畸变。探头内部的磁场传感器测得畸变磁场,然后经过信号处理箱内的采集卡输送至上位机;上位机内基于LabVIEW编写的程序可对缺陷信号进行分析和处理。为了虚拟样机的智能化操作,利用LabVIEW软件将油管ACFM缺陷信号处理程序和台架控制程序整合在同一界面[9-10],实现台架运动和油管缺陷信号的同时控制和处理。

图1 基于ACFM的油管在线检测实验平台结构图

2 基于ACFM的油管在线检测台架设计

2.1 检测探头设计

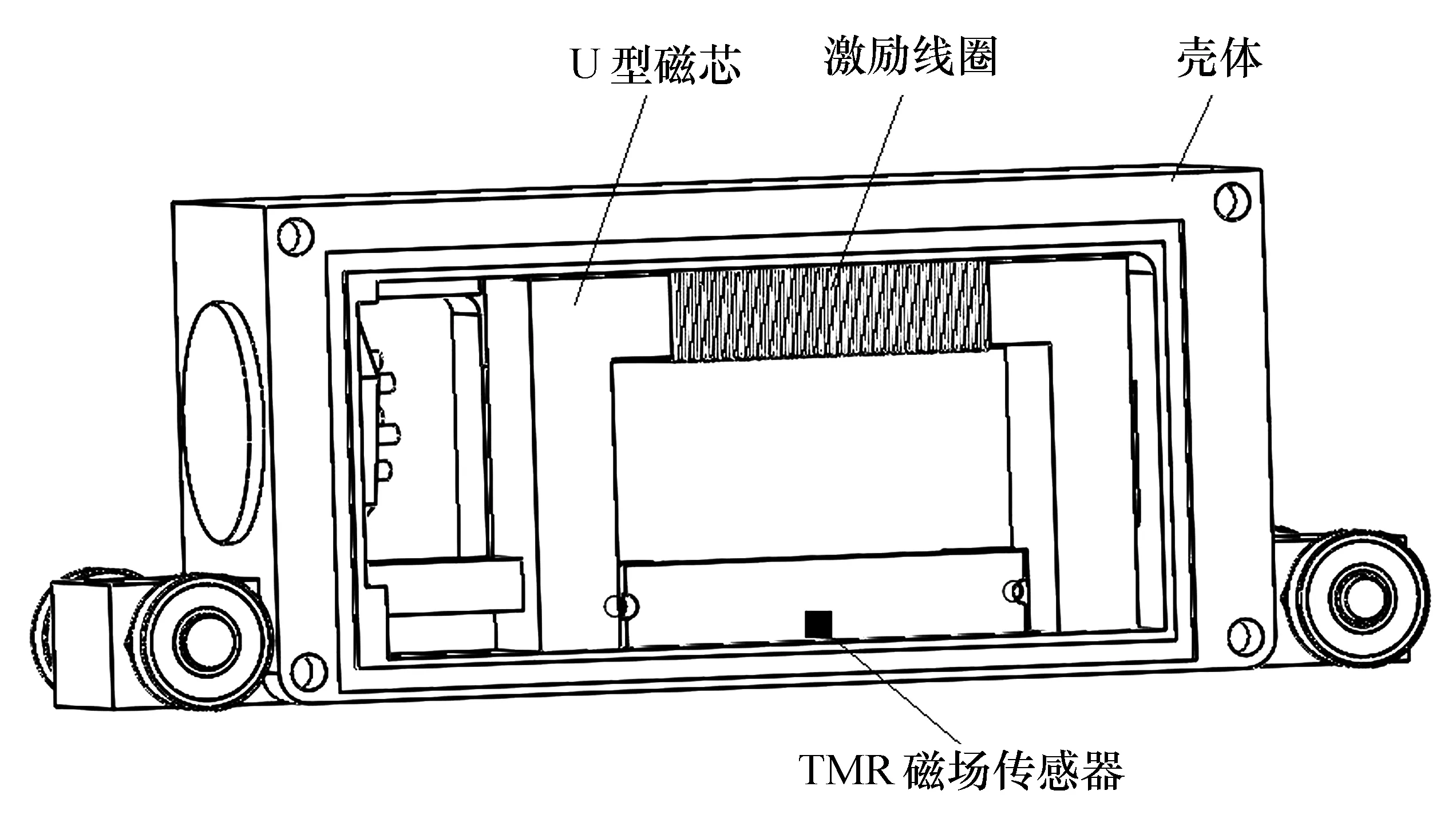

ACFM探头采用传统U型激励结构,利用直径0.5 mm的漆包线在U型锰锌铁氧体磁芯的横梁上缠绕500圈,在激励线圈的中心正下方安装具有2个方向灵敏轴的高精度隧道磁电阻(tunnel magneto resistance ,TMR)磁传感器[11-12],如图2所示。TMR磁传感器对磁场检测的灵敏度达5 mV/G,分别用于检测x方向和z方向的磁场强度(其中x方向为平行于待检测油管轴线的方向,z方向为油管径向方向)。为减少缺陷上方畸变磁场的衰减,探头外壳采用尼龙材料封装,探头底面设计厚度为2 mm,传感器的实际有效提离高度为3 mm。

图2 ACFM探头结构

2.2 在线检测台架设计

油管在线检测台架主要包括驱动轮、压轮、光电传感器、悬架和夹具,如图3所示。

图3 油管在线检测台架

驱动轮为耐磨特氟龙塑料制成的V型槽轮,能够对直径50~100 mm、总长度为1 000 mm的油管进行检测。驱动轮的V型槽具有一定的倾角,很容易获得不同直径油管轴线的高度;安装夹具的悬架用来调节ACFM探头的提离高度。为保证台架在运行过程中连续平稳,不出现打滑现象,在台架上部增设弹性压轮。上位机LabVIEW的VISA函数控制PLC发出脉冲信号并加载至驱动器,驱动器驱动伺服电机按照一定转速转动,伺服电机带动驱动轮转动,驱动轮带动油管匀速通过ACFM探头下方。当油管到达ACFM探头的位置时,光电传感器开始记录油管的位移信息,位移信息经过采集卡被传输至上位机。

2.3 信号激励与采集模块设计

信号处理箱主要包括电源、稳压模块、信号发生器和采集卡。为使油管缺陷检测平台能够便携,信号处理箱采用锂电池供电,额定电量10 000 mA·h,满足在线检测实验过程6 h的电量需求。为排除电压下降对信号处理机箱的影响,采用稳压模块对电源输出的电量进行调理。信号发生器基于直接数字频率合成(direct digital synthesis,DDS)技术[13],输出1 kHz、1 V的正弦波信号,并加载至U型磁芯检测探头的激励线圈。

为满足不同深度和类型的油管缺陷检测实验,信号发生器的幅值、频率和波形可调,从而丰富了油管缺陷检测的教学内容。采集卡采集TMR磁传感器拾取的油管缺陷上方畸变磁场信号,并传输至上位机,上位机LabVIEW编写的信号处理及特征分析软件对缺陷信号进行显示和分析。

2.4 基于LabVIEW的信号处理显示与通信模块

2.4.1 LabVIEW与PLC通信程序设计

LabVIEW中的VISA是仪器编程的标准I/O程序接口,采用面向对象编程,具有很好的兼容性、扩展性和独立性,可以控制GPIB、串口、USB、以太网、PXI或VXI仪器,并根据使用仪器的类型调用相应的驱动程序,方便用户借助上位机中的LabVIEW实现不同硬件的驱动和控制[14]。

LabVIEW与PLC的通信采用Modbus ASCII模式。Modbus协议是应用于电子控制器的一种通用语言,通过此协议,控制器之间、控制器通过网络(例如以太网)和其他设备之间可以通信[15]。ACFM的油管在线检测实验平台利用LabVIEW的VISA通信函数,实现Modbus协议下上位机与PLC的串行通信,实现油管在线检测台架的实时控制。

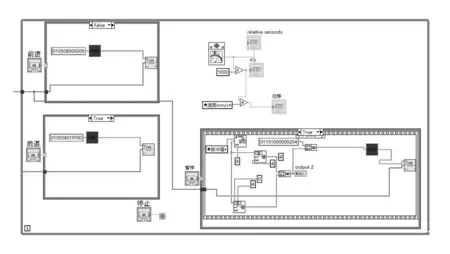

利用上位机内的LabVIEW软件程序可方便地控制油管的前进、后退和停止,油管的运动速度、管径、位移等关键参数可通过虚拟面板调节。LabVIEW和PLC的VISA通信程序如图4所示。

图4 基于LabVIEW的油管在线检测台架程序框图

2.4.2 信号实时处理与动态显示程序设计

探头内的传感器检测到缺陷上方的畸变磁场信号后,经过采集卡传给上位机。由于激励信号为1 kHz的正弦信号,传感器采集到的缺陷信号也为同频的包含缺陷信息的微弱正弦信号。因此,需要利用LabVIEW软件对传输至上位机的缺陷信号进行放大处理[16]。由于台架振动、油管运行不平稳、电压不稳定等干扰因素均可以在信号中引入噪声,选用LabVIEW中的8阶巴特沃斯滤波器对缺陷特征信号滤波。为直观显示缺陷信号,对包含缺陷信息的微弱正弦信号求均方根,得到缺陷信号的幅值变化信息,并通过前面板显示。

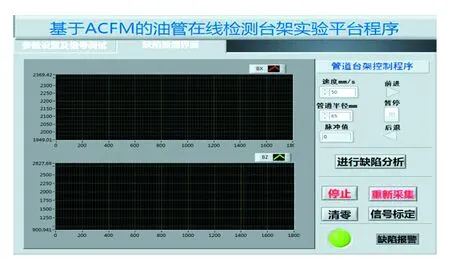

为方便油管缺陷检测教学,将台架控制面板和缺陷信号处理显示程序集合在一起,通过前面板输入台架的控制参数、信号采集参数和信号显示与分析参数,达到油管缺陷信号的实时处理与动态显示。基于ACFM的油管缺陷在线检测程序前面板如图5所示。

图5 基于ACFM的油管缺陷在线检测程序前面板

3 基于ACFM的油管在线检测实验平台测试

本次实验选用长1 000 mm、外径65 mm、内径47 mm的铁质油管试件,采用电火花加工技术在油管外表面加工宽度为0.8 mm、长度相同为20 mm,深度分别为2 mm、4 mm、6 mm、8 mm以及通孔的矩形裂纹,每条裂纹之间间距为150 mm,如图6所示。

图6 待测油管试件

基于ACFM的油管缺陷在线检测实验平台连接和操作过程如下:

(1) 将PLC控制柜连接至电源,利用USB数据线将信号处理机箱与PLC控制柜、上位机连接,将探头安装在台架的悬臂上,探头数据线连接至信号处理机箱(见图3);

(2) 在上位机前面板设置采样速率、运动速度、信号发生器频率等参数;

(3) 将油管放置在线检测台架的驱动轮上,用压轮压紧油管,开启PLC控制柜和信号处理机箱,利用上位机前面板控制驱动轮转动,带动油管向前运动。

(4) 当油管以一定速度运动至探头下方时,光电编码器开始记录油管的运动位置,当油管尾部达到探头下方时,停止油管的运动。

本次实验中,利用上位机LabVIEW控制台架驱动油管以2 mm/s的速度匀速穿过探头下方,探头内的激励线圈在油管表面感应出均匀电场,当遇到裂纹时电场发生扰动并引起空间磁场畸变,探头底部的传感器检测到缺陷信息,经过采集卡输送至上位机,上位机内部信号分析与处理软件显示缺陷特征信号,如图7和图8所示。

图7为油管表面缺陷x方向的特征信号Bx,可以看出:Bx特征信号在等间距的位置出现一个波谷,且波谷深度逐渐增加。由于油管裂纹深度逐渐增加,探头感应电场在裂纹中心和底部绕过的减少,因此裂纹中心方向的电流密度越来越微弱,引起x方向的磁通密度越来越小,x方向的磁通密度Bx波谷越来越深。

图7 油管缺陷x方向特征信号Bx

图8为油管表面缺陷z方向的特征信号Bz,可以看出:Bz特征信号在等间距位置出现一个波峰和波谷,峰谷之间距离相等。由于感应电场在裂纹两端绕过的方向相反,根据电磁感应定律,旋转方向相反的电场可引起方向相反的磁场,因此特征信号Bz在裂纹两端会出现方向相反的峰值,且两个相反峰值之间距离反映裂纹深度。

图8 油管缺陷z方向特征信号Bz

4 结语

基于ACFM的油管缺陷在线检测实验教学平台能够同时实现台架的运动控制和缺陷特征信号的采集、处理和动态实时显示,实现油管表面缺陷的自动化检测,为缺陷尺寸的定量检测提供稳定可靠的数据,有效克服了人为因素和环境因素干扰,提高了实验室条件下油管在线检测的自动化程度和检测精度,简化了实验系统的设计和操作,节约了成本,丰富了实验教学的内容,也减少了实验教学课时。

References)

[1] 鹿巍.油田油管无损检测技术研究[J].科技与企业,2015(13):129.

[2] 刘迪,樊建春,张喜明,等.油管损伤磁记忆检测信号定量研究[J].石油机械,2016,44(1):83-87.

[3] Amineh R K, Ravan M, Sadeghi S H H, et al. Using AC field measurement data at an arbitrary liftoff distance to size long surface-breaking cracks in ferrous metals[J].NDT & E International,2008,41(3):169-177.

[4] Li Wei, Chen Guoming, Yin Xiaokang, et al. Analysis of the lift-off effect of a U-shaped ACFM system[J].NDT & E International, 2013,53(1):31-35.

[5] Li Wei, Yuan Xin’an, Chen Guoming, et al.A feed-through ACFM probe with sensor array for pipe string cracks inspection[J].NDT & E International,2014,67:17-23.

[6] LeTessier R, Coade R W, Geneve B.Sizing of cracks using the alternating current field measurement technique[J].International Journal of Pressure Vessels and Piping,2002,79(8-10):549-554.

[7] 李伟.基于交流电磁场的缺陷智能可视化检测技术研究[D].东营:中国石油大学,2007.

[8] 黄丹平,胡勇,田建平,等.基于虚拟仪器的液压综合试验台测控系统研究[J].实验技术与管理,2016,33(1):127-131.

[9] 胡小江,白云,高育鹏.基于LabVIEW的数据采集与处理技术[M].西安:西安电子科技大学出版社,2009.

[10] 何俊,夏斌.基于数字伺服控制原理实验系统[J].实验技术与管理,2014,31(9):91-94.

[11] Li Wei, Yuan Xin’an, Chen Guoming, et al. Detection of cracks in metallic objects by arbitrary scanning direction using a double U-shaped orthogonal ACFM probe[J].Materials Transactions,2016,57(5):608-612.

[12] Li Wei, Yuan Xin’an, Chen Guoming, et al. High sensitivity rotating alternating current field measurement for arbitrary-angle underwater cracks[J].NDT&E International,2016,79:123-131.

[13] 孙群,宋卿.基于DDS技术的便携式波形信号发生器[J].仪表技术与传感器,2009(4):67-70.

[14] 吕向锋,高洪林,马亮,等.基于LabVIEW串口通信的研究[J].国外电子测量技术,2009,28(12):27-30,42.

[15] 袁雪,陈斌,鲁中巍,等.基于LabVIEW的Modbus串口通讯协议的实现[J].现代仪器,2008(2):31-33.

[16] 谢冰,陈昌鑫,郑宾.基于LabVIEW的数据采集与信号处理系统设计[J].现代电子技术,2011,34(14):173-175.

Design and test of intelligent online detection experimental platform for oil tube defect based on ACFM

Li Wei, Yang Weichao, Yuan Xin’an, Ma Weiping

(Centre for Offshore Engineering and Safety Technology, China University of Petroleum,Qingdao 266580, China)

Aiming at the instability and low degree of automation in inspection of the oil tube defect, an online oil tube detection experimental platform was developed through the concept of virtual instrument, which was accomplished by data acquisition and processing through LabVIEW and the virtual instrument software architecture (VISA) serial communication technology. The detection experiment is carried out and shows that the platform can achieve a high-precision automatic detection of the defects under the laboratory condition. The virtual experimental platform based on LabVIEW and VISA is fully qualified to control the scanner, collect the characteristic signals of the defects, process data and display the signals at the same time, which will save hardware cost, reduce the experimental teaching hours and meet the need of experimental teaching for defect detection on oil tube.

oil tube defect; ACFM; online detection; experimental teaching; LabVIEW

10.16791/j.cnki.sjg.2017.02.035

2016-09-24

国家自然科学基金面上项目(51574276,51675536);山东省自然科学基金英才基金项目(ZR2015EM009);中国石油大学(华东)教改项目(JY-B201424);中国石油大学(华东)青年教学改革项目(QN201511)

李伟(1980—),男,河北沧州,博士,副教授,主要从事海洋油气装备及安全检测技术教学与科研工作.

E-mail:ronald8044@163.com

TE973

A

1002-4956(2017)2-0136-04