甲醇生产装置系统压力维稳方案

2017-03-01吴琳瑜王雯雯

张 月 吴琳瑜 王雯雯

(兖矿国宏化工有限责任公司山东邹城273512)

甲醇生产装置系统压力维稳方案

张 月 吴琳瑜 王雯雯

(兖矿国宏化工有限责任公司山东邹城273512)

在甲醇生产装置的整个工艺流程中,维持系统压力稳定有着至关重要的意义。若系统压力过高,给承压设备、管道、法兰带来安全隐患,会引发一系列的跑、冒、滴、漏等问题;同时,为防止系统超压,有效气体被迫从火炬放空燃烧,造成生产消耗增加。若系统压力过低,不利于各化学反应的进行。如果整个生产系统压力大幅波动,所形成的冲击力会造成系统内件和管道内垢片脱落,进而影响生产系统长周期运行。

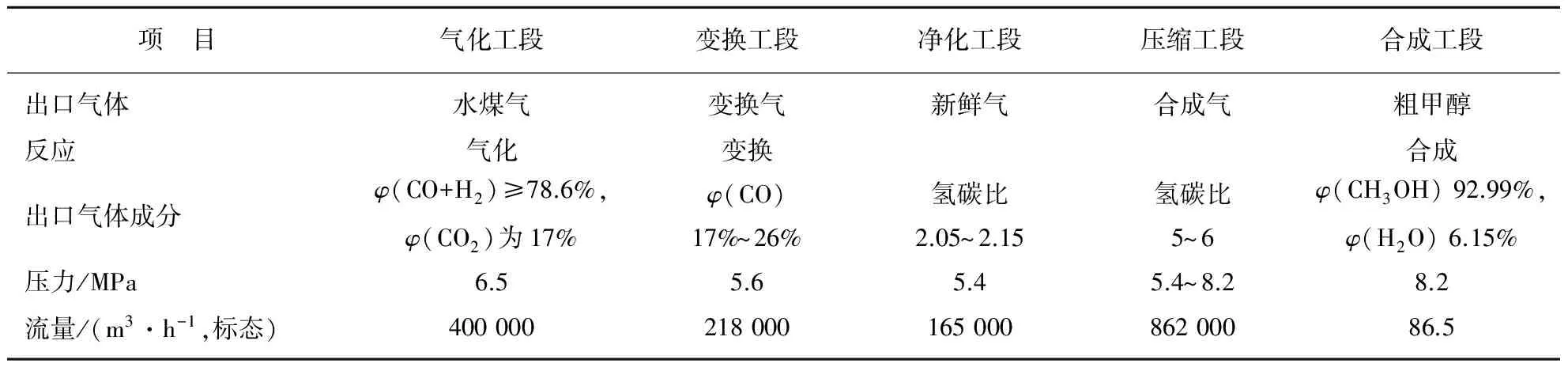

1 工艺流程及参数

兖矿国宏化工有限责任公司年产500 kt甲醇生产装置采用德士古水煤浆加压气化、鲁奇公司的低温甲醇洗煤气净化、华东理工大学的低压合成甲醇等先进技术工艺。甲醇生产装置工艺流程为:气化工段→变换工段→净化工段→压缩工段→合成工段。甲醇生产装置双炉满负荷运行时各工段工艺参数如表1所示。

表1 甲醇生产装置双炉满负荷运行时各工段工艺参数

2 影响系统压力的因素

2.1 氧煤比

根据气化工段气化炉投氧量与投煤量的比值计算所得。CO作为变换工段变换反应的反应物,其浓度直接影响了变换反应的速率。氧煤比的高低直接影响气化工段水煤气中的CO含量,从而影响变换反应中反应物CO浓度。

2.2 水气比

指水煤气中水汽含量与干气的比值。H2O作为变换工段变换反应的反应物,其浓度直接影响变换反应的速率。气化工段水煤气中水汽含量直接决定了变换反应中反应物H2O的浓度。

2.3 甲醇循环量

指入净化主洗塔吸收洗涤的贫甲醇流量。在低温甲醇洗操作中,系统甲醇循环量的多少直接影响到新鲜气中的CO2含量,其中贫甲醇的再生度及水含量都是重要的控制指标。

2.4 系统压力

低温甲醇洗的物理吸收过程遵循亨利定律,即增加气体的压力有利于气体的吸收,降低气体的压力有利于气体的解析。

2.5 主洗甲醇温度

指入净化主洗塔吸收洗涤的贫甲醇温度。甲醇溶液的溶解度随温度的下降而显著增加,故吸收过程要求在尽可能低的温度下进行。

2.6 联合压缩机

指联合压缩机工段将来自低温甲醇洗工段的合格新鲜气经压缩升压送至甲醇合成系统合成甲醇,是整个系统压力维持稳定的重要辅助手段。当系统压力出现波动时,可通过改变联合压缩机的防喘振阀开度及运行转速来达到调节系统压力的目的。

2.7 合成塔压力

甲醇合成塔的压力主要受新鲜气中氢碳比影响。正常生产时,应保证氢碳比在要求指标范围内;若氢碳比严重失调,则合成塔压力波动幅度较大,导致联合压缩机超出调节范围,最终迫使系统减量或放空。其中,新鲜气中CO含量主要受变换工段控制,CO2含量主要受净化工段控制,只有这2个工段统一由合成工段指挥、互相协调配合,才能更好地控制气体成分,从而满足甲醇合成塔稳定运行的要求。

3 存在的问题及处理方案

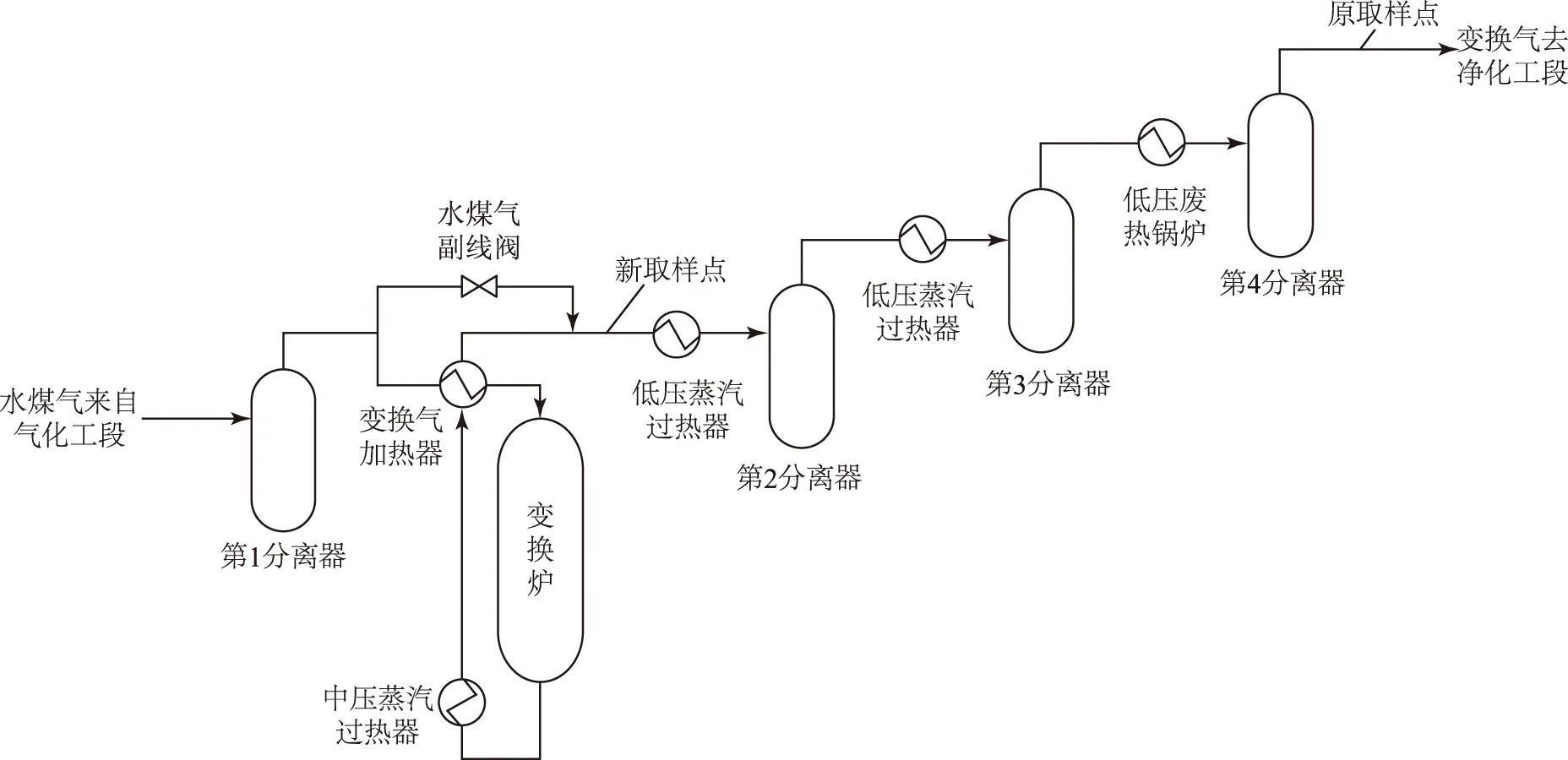

3.1 变换工段CO含量调节滞后

为了保证出变换工段CO含量稳定,必须保证变换反应平稳进行,即保证反应物CO和H2O的含量稳定。在生产运行中,为应对气化工段氧煤比、水气比的波动,需在变换工段通过水煤气副线阀门进行调节,而变换气在线分析取样点在变换工段出口处,分析结果经实际对比测算,常常会滞后25 min。因此,当气化工段工况出现波动时,变换工段CO调节滞后。

处理方案:为减少变换气分析的滞后时间,将变换气取样点前移(图1),分析结果经实际对比测算,滞后时间缩短至5 min。

根据实际操作经验,当气化工段氧煤比、水气比波动时,由于变换炉内的变换反应是放热反应,变换炉的热点温度波动非常敏感,进而引起系统压力小幅度波动。因此,通过对变换炉热点温度、系统压力、在线分析三者进行综合判断分析CO含量的变化情况,对调节变换工段CO含量具有指导意义。

图1 变换气取样点前移流程示意

3.2 气化工段气化炉加减负荷时压力波动大

该套甲醇生产装置设计处理变换气流量为218 000 m3/h(标态),正常负荷下3台气化炉2开1备,每台气化炉提供109 000 m3/h(标态)左右的气量。若1台气化炉发生跳车事故,系统负荷突然减半,系统压力短时间内会迅速下降。在压力重新趋于稳定后,发现新鲜气中CO2含量会逐渐降至零,导致氢碳比过高,合成塔压力迅速上升,整个系统的压力也会随之上升。在气化炉并炉加负荷时,若气量增长较快,则对应的CO和CO2的调节常常跟不上气量的增长速度,氢碳比也会出现一个短时间内的失调。

处理方案:在发现单台气化炉跳车、气量迅速下降时,联合压缩机应该在最短时间内开大防喘振阀,并降低运行转速,使气体大量回流,以保证前系统压力稳定。由于气量减半,低温甲醇洗的甲醇循环量也要按比例进行减少。满负荷时,入净化主洗塔CO2主洗段的贫甲醇流量指标为349 m3/h,入H2S主洗段的富碳甲醇流量指标为180 m3/h;负荷减半后,按比例贫甲醇流量应降至175 m3/h左右,富碳甲醇流量应降至90 m3/h左右。由于甲醇流量过低时在塔盘上可能会出现偏流现象,会导致净化气中总硫含量超标(体积分数≥0.1×10-6),从而造成合成塔催化剂失活。因此,在半负荷时一般会将贫甲醇流量控制在约200 m3/h、富碳甲醇流量控制在100 m3/h左右,即均略大于比例设计值。为此,变换工段应在负荷减半后就有针对性地适当提高CO含量,而非等到合成塔压力开始上升后再作调节,从而避免系统压力的失控。在气化炉并炉时,可根据气化放空量来控制并气速度,以保证气量缓慢稳定增长。在并气过程中,联合压缩机逐渐关小防喘振阀,并提高运行转速,变换工段和净化工段各自根据气量的增加及合成工段的要求相应调节出适宜的CO和CO2含量,以保证系统压力的稳定。

3.3 煤浆浓度波动对系统压力的影响

在生产装置双炉满负荷运行工况下,当煤浆浓度波动时各工段指标见表2。

表2 煤浆浓度波动时各工段指标

由于煤浆浓度取样分析间隔时间一般为2 h,严重滞后,而煤浆浓度大幅波动时对气体成分影响较为明显,进而引起系统压力波动。

当气化工段的煤浆浓度出现波动时,煤浆管线与气化炉燃烧室的压差也会出现波动,同时气化炉炉温、气化炉排渣渣样都会给予积极的反馈,然后可结合各工段气体成分在线分析指标,有针

对性地对变换工段CO含量、净化工段CO2含量进行调节,对系统压力维稳具有指导意义。

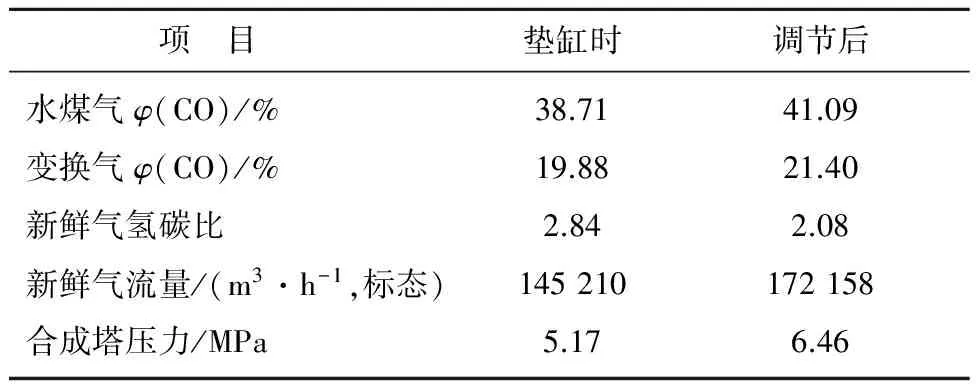

3.4 气化工段高压煤浆泵垫缸对系统压力的影响

气化工段高压煤浆泵为三缸单作用往复隔膜泵,一旦某个缸出现垫缸不打量,会造成气化炉投煤量短时间内降低,氧煤比大幅增大,各工段气量骤减,系统压力大幅下降,进而引起各工段气体成分变化。通过气化工段主动调节,即增大高压煤浆泵电机频率后,气化炉投煤量又会陡增,甚至超过原来的正常投煤量,同时系统压力又会增高。因此,当高压煤浆泵垫缸时,系统压力会出现反复波动,给压力调节带来一定困难。垫缸发生时各工段指标对比见表3。

表3 垫缸发生时各工段指标对比

根据实践经验,垫缸发生前、后虽然气体成分和气量会发生大幅波动,但垫缸毕竟是个短期现象,因此,各岗位对气体成分的调节幅度要小,应防止调节幅度过大而引起系统压力的不平稳。垫缸发生时,因气化工段氧煤比大幅上升,气化工段需及时调整氧煤比至正常范围内;同时,变换工段、净化工段及合成工段有针对性地对气体成分进行小幅调节。当垫缸问题消除后,各岗位人员应及时恢复至垫缸之前的工况。

4 结语

在日常操作中,各工段应统一操作思路,做好数据统计和经验总结,并通过上述几个处理方案,有针对性地解决工艺生产中可能造成系统压力波动的各项问题,从而维持整个甲醇生产系统的压力稳定。

欢迎订阅 欢迎投稿 欢迎刊登广告

2016- 03- 04)