高瓦斯薄煤层采煤工作面底板钻孔瓦斯抽采技术

2017-03-01皮希宇王栓林

皮希宇,李 铁,王栓林

(1.北京科技大学 土木与资源工程学院,北京 100083;2.煤炭科学技术研究院有限公司 安全分院,北京 100013;3.煤炭资源高效开采与洁净利用国家重点实验室(煤炭科学研究总院),北京 100013)

高瓦斯薄煤层采煤工作面底板钻孔瓦斯抽采技术

皮希宇1,2,3,李 铁1,王栓林2,3

(1.北京科技大学 土木与资源工程学院,北京 100083;2.煤炭科学技术研究院有限公司 安全分院,北京 100013;3.煤炭资源高效开采与洁净利用国家重点实验室(煤炭科学研究总院),北京 100013)

分析得出高瓦斯薄煤层回采工作面瓦斯涌出以邻近层为主。为解决工作面回采期间瓦斯异常涌出的问题,采用在4号煤层底板布置钻孔对卸压瓦斯进行抽采,并对底板钻孔抽采参数设计进行了研究,结合底板钻孔抽采效果分析,得出4号煤层底板裂缝带高度、底板钻孔最佳施工参数等数据。现场应用结果表明:通过向工作面底板裂缝带内施工参数设计合理的底板钻孔,单孔抽采瓦斯纯量在0.10~0.44m3/min之间,解决了工作面底板瓦斯超限的难题,保障了工作面安全回采。实践证明,回采期间高瓦斯薄煤层采煤工作面卸压瓦斯抽采是治理瓦斯的关键。

高瓦斯;底板钻孔;抽采参数;抽采效果

山西某矿设计生产能力为1.2Mt/a,井田南北走向约4.5km,东西倾斜宽约3.1~4.6km。主要含煤地层为二叠系下统山西组及石炭系上统太原组,主要可采煤层5层,现首采4号煤层。矿井达产时,最大绝对瓦斯涌出量为75.13m3/min,回采工作面最大绝对瓦斯涌出量为27.97m3/min,为高瓦斯矿井。瓦斯抽采是降低煤层瓦斯含量、消除突出危险性、降低矿井风排瓦斯量的最直接手段[1]。在近距离煤层群首采工作面开采过程中,由于本煤层及邻近层瓦斯涌向生产工作面,实测首采401工作面绝对瓦斯涌出量为20~25m3/min。虽然在401工作面采取了高位钻孔、采空区埋管、本煤层预抽钻孔等方法抽采本煤层及采空区瓦斯[2-3],但实际仍然存在瓦斯频繁超限,甚至发生底板瓦斯燃烧的事故,严重影响工作面生产及安全的情况。针对这种现状,该矿在分析401工作面瓦斯来源的基础上,采用下向穿层底板钻孔抽采下邻近层瓦斯的技术[4-5],解决了401工作面瓦斯治理难题,并对瓦斯治理效果进行了分析研究,为优化底板钻孔抽采工艺提供现实依据及参考,形成适合高瓦斯薄煤层采煤工作面的底板钻孔治理瓦斯技术。

1 工作面瓦斯涌出来源预测

该矿井田内不可采煤层有01,02,03,1,2,3,4下,5中,5下,7,8,11,12号,均为不可采薄煤线,有部分在井田内泯灭;可采煤层共5层,分别为4,5上,6,9,10号,现开采4号煤层,其邻近层有1,2,3,5上,6号煤层,煤厚分别为0.73,0. 3,0.33,0.93,1.34m,距4号煤层的距离分别为17.72,11.05,4.35,15,41.59m 。

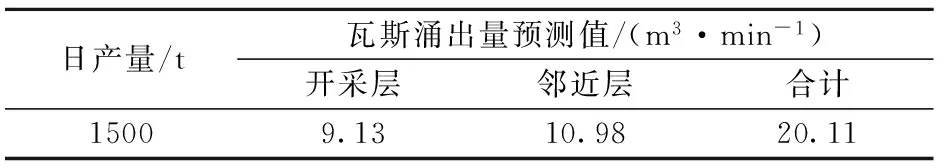

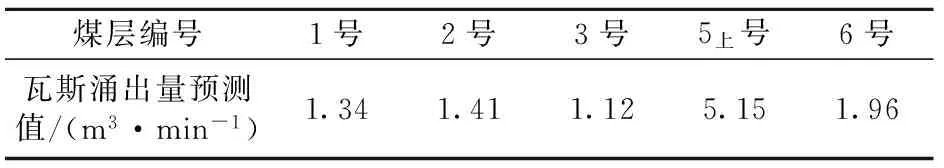

依据《矿井瓦斯涌出量预测方法(AQ1018—2006)》[6]规定的分源预测法对4号煤层回采期间的401工作面瓦斯涌出量情况进行预测:在矿井开采4号煤层时,回采工作面瓦斯涌出以邻近层为主,约占55%,其中邻近层绝对瓦斯涌出量为10.98m3/min,下邻近层5上号及6号煤层约占邻近层绝对瓦斯涌出量的47%及18%,因此,4号煤层邻近层瓦斯涌出来源于5上号及6号煤层。401工作面回采期间瓦斯涌出量预测结果见表1,4号煤层邻近层瓦斯涌出量预测结果见表2。

表1 401工作面瓦斯涌出量预测结果

表2 4号煤层邻近层瓦斯涌出量预测结果

2 工作面瓦斯异常涌出及分析

2.1 回采期间瓦斯异常涌出及抽采情况

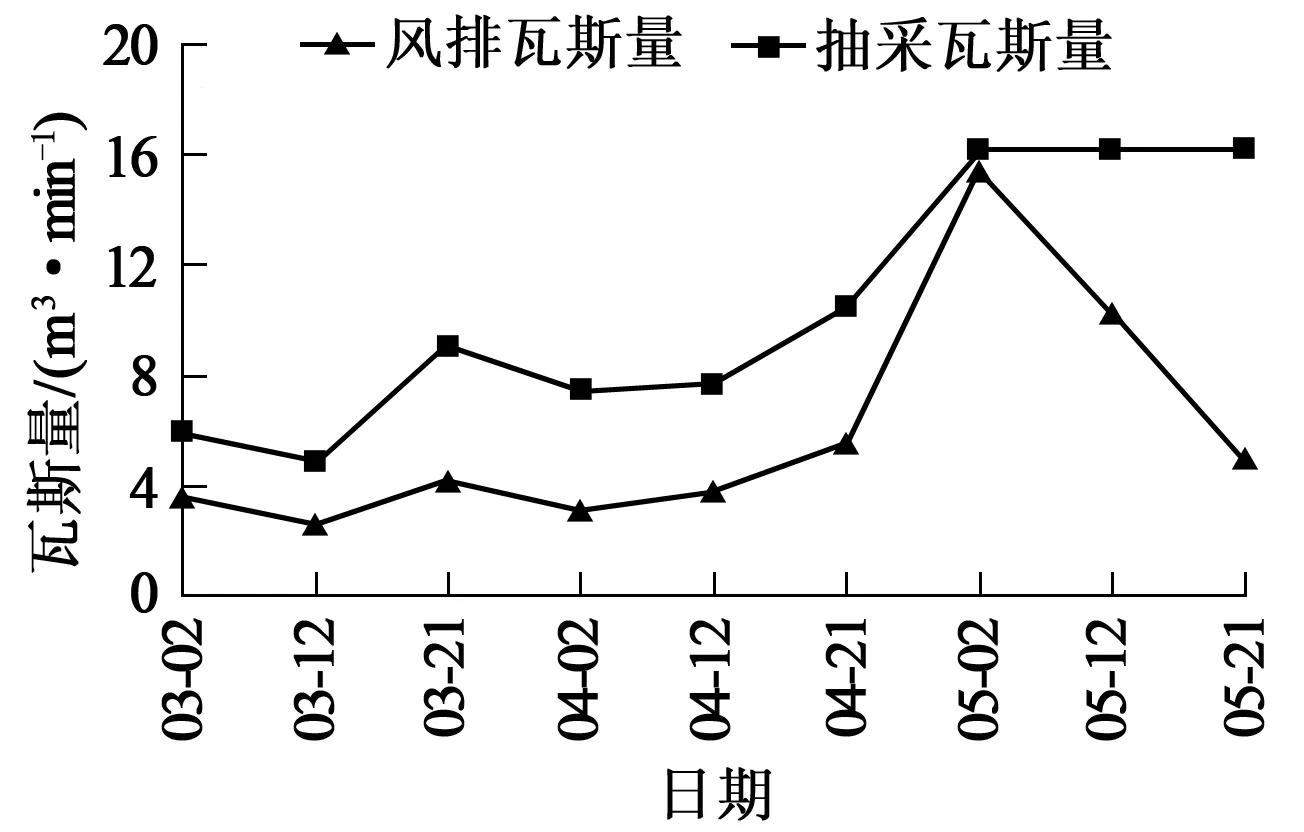

2015年1月至10月,401工作面回采期间,平均绝对瓦斯涌出量为11.21m3/min,其中平均风排瓦斯量为4.08m3/min,平均抽采瓦斯量为7.13m3/min,抽采瓦斯量占工作面瓦斯涌出量的63%。以该矿3~5月通风及瓦斯抽采旬报表为例,绘制该矿3~5月风排及抽采瓦斯量变化,如图1所示。

图1 401工作面风排与抽采瓦斯量变化曲线

从图1可以看出,5月2日在遇到底板瓦斯异常涌出后,401工作面风排瓦斯量达15.4m3/min,抽采瓦斯量达16.2m3/min,即:瓦斯涌出量高达31.6m3/min。此时实测工作面15~16号液压支架之间底板瓦斯在距底板400~500mm处浓度为2%。

2.2 工作面回采期间瓦斯异常涌出分析

(1)随工作面推进,工作面前方的煤体,在回采影响下,顶底板煤岩受到破坏而产生裂隙。根据有关文献[7-8],煤体采动裂隙场与煤体采动应力有关,工作面前方煤体存在一个反“C”形裂隙发育区,而靠近机尾(15~16号液压支架)处底板瓦斯异常涌出,也处于反“C”形裂隙发育区,当裂隙发育到达底板邻近层时,采动裂隙就能形成瓦斯流动的通道。现开采4号煤层,其邻近层有1,2,3,5上,6号煤层,处于最佳卸压范围,大量卸压瓦斯通过采动裂隙涌入401工作面。

(2)在靠近机尾(15~16号液压支架)附近有一正断层,该断层沿工作面倾斜方向发育,断距为1.0m左右,与401工作面夹角为86°。倾向封闭性小断层不利于瓦斯逸散,在浅部回采时,可能出现深部瓦斯沿断层面向浅部运移的情况,使浅部工作面过断层时出现局部瓦斯涌出量急剧增加[9-10]的现象。

(3)401工作面为首采煤层及首采工作面,瓦斯流向单一,其开采后采空区、工作面为邻近层唯一瓦斯运移通道[11]。

3 底板钻孔抽采参数设计

根据有关文献[12],在工作面正常回采阶段,底板岩层处于采前压缩、采后膨胀及逐渐恢复的状态,且受动压影响,在周期来压时工作面底板破坏较为剧烈。对于近水平煤层,工作面底板裂缝带最大深度可采用公式简单估算:H=0.294L0.81,L为工作面长度[13]。此计算经验公式是在采深100~450m,煤厚1~3.5m,煤层倾角5~26°的条件下统计回归的,而401工作面4号煤层埋深240~400m,平均煤厚1.1m,平均煤层倾角7°,所以,此公式适用于401工作面。401工作面长度为120m,经过计算其底板裂缝带高度为14m左右,由于4号煤层距离5上号煤层顶板15m,5上号煤层厚度为0.93m,设计钻孔穿透5上号煤层,故设计钻孔终孔垂高为16m左右。

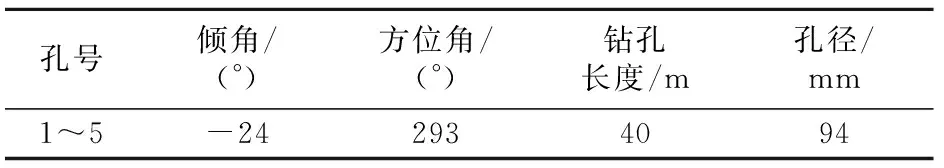

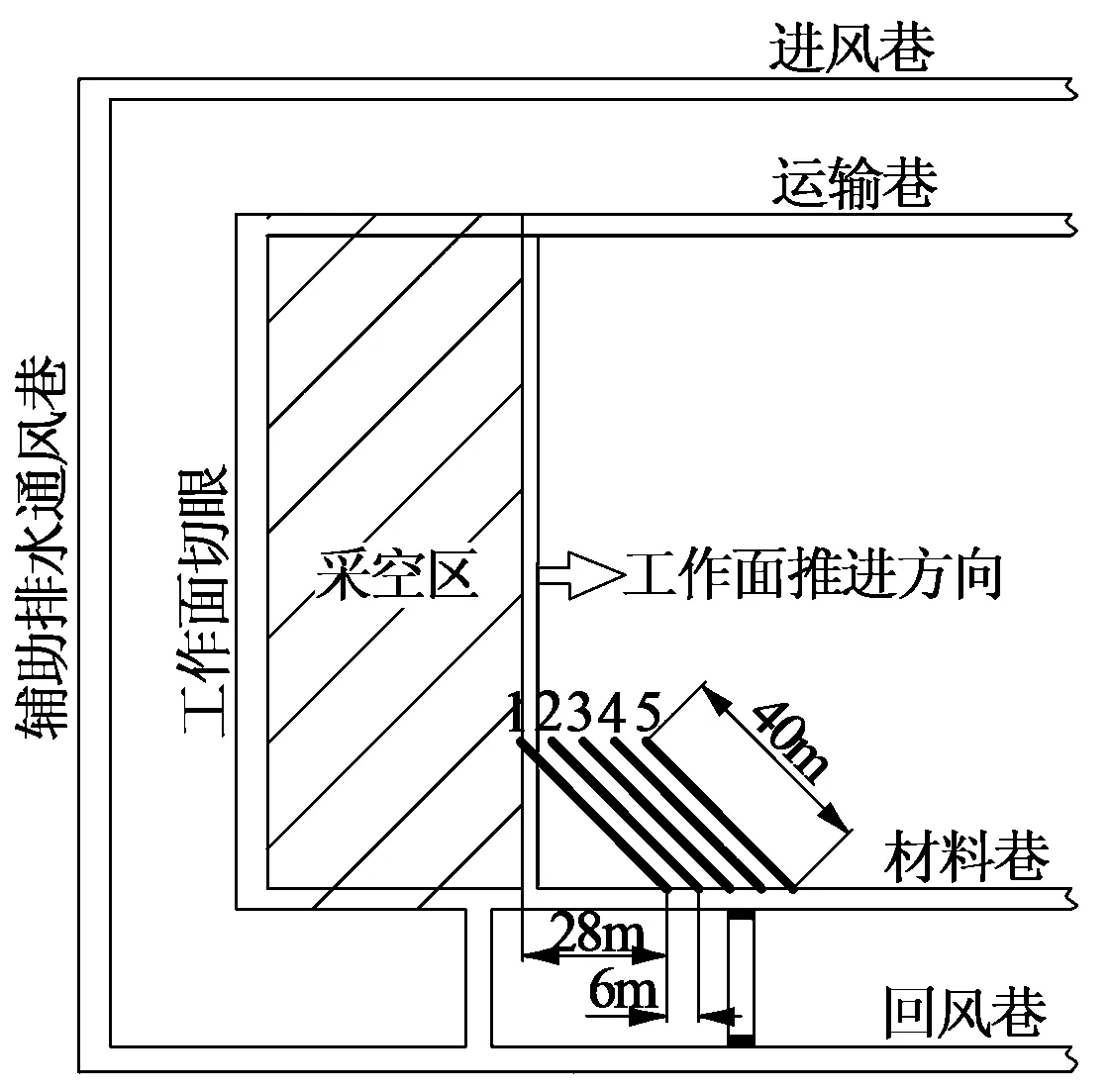

根据采动裂隙“O”形圈理论,在采空区四周存在一连通的离层裂隙发育区,称之为采动裂隙“O”形圈,“O”形圈的周边宽度为34m左右,为了将瓦斯抽采钻孔施工至“O”形圈内,最大钻孔终孔位置平距应设计在距离工作面机尾30m左右较为合适[14]。且在靠近机尾(15~16号液压支架,与机尾相距约24m)附近有一正断层,因此钻孔终孔位置平距应设计在距离工作面机尾24~30m范围。按照工作面2m/d的推进度,钻孔开钻位置选择401材料巷距离工作面28m,保证钻孔预抽时间不少于14d。孔间距6m,设置5个实验钻孔,终孔位置距离工作面平距为28m。钻孔施工参数见表3,钻孔布置见图2。

表3 材料巷底板钻孔施工参数

图2 401工作面材料巷底板钻孔布置示意

4 底板钻孔抽采效果分析

如图3所示,通过对1~5号钻孔抽采瓦斯纯量随钻孔终孔位置与工作面距离变化的情况进行分析,观测工作面推进50m距离,所有钻孔均能保持较高的抽采纯量,5个钻孔在有效抽采期内(图3中18~-18m左右位置),钻孔抽采瓦斯纯量在0.10~0.44m3/min之间,说明底板钻孔在不破坏孔口及封孔段的情况下,能有效抽采底板裂隙瓦斯,这与上部煤层采动遗留保护煤柱引起底板岩层内应力分布有关。底板岩层受采动影响,随着工作面推进,在垂直和水平方向均产生压缩和膨胀,出现应力升高以及应力降低区,底板岩层应力的变化,使得下部岩层产生导通裂隙,形成底板裂隙发育区,从而为底板瓦斯抽采钻孔抽采底板裂隙瓦斯提供了瓦斯运移的通道。从整体趋势来看,所有钻孔抽采瓦斯纯量整体先缓慢上升,后有升有降,再下降,这并不符合本煤层抽采钻孔抽采流量衰减的规律,说明工作面回采对底板钻孔抽采影响较大,在底板受到一定的压力,裂隙充分发育的情况下,底板钻孔能保持较高的瓦斯抽采纯量;在工作面远离底板钻孔终孔位置后(图3中-14m左右位置),抽采瓦斯纯量有明显的下降趋势,此时有效抽采段减少,钻孔一部分进入采空区,部分底板裂隙被重新压实,说明裂缝带高度对抽采影响较大,此时计算工作面正下方钻孔终孔垂高在8m左右。

图3 钻孔抽采瓦斯纯量随钻孔终孔位置与工作面距离变化曲线

从图3可以看出,5号钻孔终孔点在距工作面20m时(此时工作面推进4m),其抽采瓦斯纯量开始急剧上升,说明该钻孔已处于有效卸压区域内;在工作面接近钻孔孔口位置(图3中-26~-28m的位置)后,基本已经没有抽采流量,说明此时封孔段已被破坏。

通过以上分析,可确定4号煤层底板裂缝带高度在8~14m间,该高度为底板抽放钻孔设计最优垂高;该工作面前后18m为最佳底板裂隙发育区,抽采效果较好;设计钻孔终孔位置距离机尾平距30m左右,能有效拦截底板瓦斯涌出,这与该工作面“O”形圈的周边宽度为30m的结论一致。

对底板抽采钻孔实验期间401工作面各支管抽采纯量进行测试分析,结果见表4所示。从表4可以看出,目前底板钻孔在工作面瓦斯抽放中贡献值较大,5个实验钻孔占到整个工作面瓦斯抽采量的6.81%,邻近层抽放与采空区抽放占到整个工作面瓦斯抽采量的91.47%,进一步说明在本煤层预抽时间较长的情况下,回采期间高瓦斯薄煤层采煤工作面瓦斯主要来源于邻近层,卸压瓦斯抽采是治理回采期间瓦斯的关键。

表4 401工作面瓦斯抽采量构成

5 结 论

(1)预测在矿井开采4号煤层时,回采工作面瓦斯涌出以邻近层为主,约占55%,其中邻近层绝对瓦斯涌出量为10.98m3/min,下邻近层5上号及6号煤层约占邻近层绝对瓦斯涌出量的47%及18%, 4号煤层邻近层瓦斯涌出主要来源于5上号及6号煤层。

(2)经理论分析以及现场试验钻孔考察得出最佳底板钻孔施工参数为:开孔位置为401材料巷巷道底板,终孔位置为距离401工作面机尾30m,终孔高度为4号煤层底板以下8~14m,工作面前后18m为最佳底板裂隙发育区,抽采效果较好。

(3)通过在高瓦斯薄煤层采煤工作面进行底板钻孔抽采瓦斯试验得出:底板钻孔在有效抽采期内单孔抽采瓦斯纯量在0.10~0.44m3/min之间,5个实验钻孔占到整个工作面瓦斯抽采量的6.81%,邻近层抽放与采空区抽放占到整个工作面瓦斯抽采量的91.47%,在本煤层预抽时间较长的情况下,回采期间高瓦斯薄煤层采煤工作面瓦斯主要来源于邻近层,卸压瓦斯抽采是治理回采期间瓦斯的关键。

(4)应用结果表明,通过向工作面底板裂缝带内施工参数设计合理的底板钻孔,可以维持较高的瓦斯抽采量,解决了工作面底板瓦斯超限的难题,保障了工作面安全回采。

[1]赵 晶,皮希宇,王栓林,等.高瓦斯薄煤层采煤工作面高位钻孔瓦斯抽采技术[J].煤炭科学技术,2015,43(11):78-82.

[2]刘桂凤,皮希宇,王栓林,等.瓦斯抽采与利用技术的现状分析[J].煤炭与化工,2015,38(3):5- 8.

[3]程远平,王海锋,王 亮,等.煤矿瓦斯防治理论与工程应用[M].徐州:中国矿业大学出版社,2010.

[4]梁加红,王康健.下向抽采钻孔替代高抽巷瓦斯治理技术的应用[J].煤炭技术,2008,27(11):93-95.

[5]罗孝勇.下向穿层钻孔瓦斯抽采技术[J].煤炭技术,2008,27(6):87-89.

[6]AQ 1018—2006.矿井瓦斯涌出量预测方法[S].北京:国家安全生产监督管理总局,2006-02-27.

[7]齐庆新, 彭永伟,汪有刚,等.基于煤体采动裂隙场分区的瓦斯流动数值分析[J].煤矿开采,2010,15(5):8-10.

[8]李宏艳,王维华,齐庆新,等.基于分形理论的采动裂隙时空演化规律研究[J].煤炭学报,2014,39(6):1023-1030.

[9]王彦凯,赵兴超,游 波.屯留矿煤层瓦斯赋存规律及防治技术研究[J].煤炭科学技术,2010,38(12):50-54.

[10]刘明举,司亚超,张宏斌.金鑫矿二1煤层瓦斯赋存规律及其控制因素分析[J].河南理工大学学报(自然科学版),2015,34(3):316-320.

[11]范满长,杨胜强,王国臣,等.综采面瓦斯来源与浓度分布单元法测定及分析[J].煤炭科学技术,2004,32(3):23-27.

[12]钱鸣高,石平五,许家林.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2010.

[13]张金才,刘天泉.论煤层底板采动裂隙带的深度及分布特征[J].煤炭学报,1990,15(2):46-55.

[14]钱鸣高,许家林.覆岩采动裂隙分布的“O”形圈特征研究[J].煤炭学报,1998,23(5):466-469.

[责任编辑:王兴库]

Drilling Hole Gas Drainage Technology in Floor of Working Face with High Gas and Thin Coal Seam

PI Xi-yu1,2,3,LI Tie1,WANG Shuan-lin2,3

(1.Civil & Environmental Engineering School,Beijing University of Science & Technology,Beijing 100083,China;2.Mine Safety Technology Branch of China Coal Research Institute,Beijing 100013,China;3.State Key Laboratory of Coal Resource High Effective Mining & Clean Utilization(China Coal Research Institute),Beijing 100013,China)

The main gas discharge was from the adjacent layer for mining working face with high gas and thin coal seam.In order to solve the problem of gas abnormal discharge during working face mining period,unloading gas was drained by drilling holes in 4 coal seam floor,then floor drilling holes parameters were studied,with drainage effect in floor,fracture zone height,floor hole parameters and so on of 4 coal seam were obtained.The practical showed that after drilling holes in floor fracture zone of working face,gas drainage amount was about 0.10-0.44m3/min of single hole,the difficulty problem of gas transfinite in floor of working face was solved,safety mining was guaranteed,unloading gas drainage is key for gas management during high gas and thin coal seam working face mining.

high gas,drilling hole in floor,drainage parameters,drainage effect

2016-07-07

10.13532/j.cnki.cn11-3677/td.2017.01.023

国家自然科学基金面上项目(51674016);国家科技重大专项(2016ZX05045002-006)

皮希宇(1986-),男,湖南益阳人,助理研究员,在读博士,研究方向为煤矿瓦斯治理技术及工程实践。

皮希宇,李 铁,王栓林.高瓦斯薄煤层采煤工作面底板钻孔瓦斯抽采技术[J].煤矿开采,2017,22(1):94-97.

TD712.6

A

1006-6225(2017)01-0094-04