沼气的微氧法原位脱硫试验

2017-03-01林春绵章祎玛叶媛媛吴檬檬

林春绵,章祎玛,叶媛媛,吴檬檬

(浙江工业大学 环境学院,浙江 杭州 310014)

沼气的微氧法原位脱硫试验

林春绵,章祎玛,叶媛媛,吴檬檬

(浙江工业大学 环境学院,浙江 杭州 310014)

沼气发酵是废弃生物质资源化利用重要途径.沼气中通常含有1~12 g/m3的H2S,对设备和管道有强烈的腐蚀性,因而脱硫对于沼气的高效利用有着重要意义.本试验分别以青草、稻草秸秆+餐余或稻草秸秆为沼气发酵原料,在不同的温度下探索微氧法原位沼气脱硫技术.结果表明:以青草为主要发酵原料的沼气中H2S质量浓度达到(11 087±1 060) mg/m3,秸秆沼气H2S质量浓度为(4 329±457) mg/m3;发酵系统导入微量氧气,H2S可被氧化成单质硫;在(35±1) ℃条件下,通入理论量的2~4倍氧气时,青草沼气和秸秆沼气中的H2S去除率分别能达到93%和98%,此时沼气中残留的O2不高于0.5%,符合相关标准.沼气厌氧发酵系统引入微量的氧气对沼气产量和甲烷体积分数均没有明显的影响,不同发酵温度不影响沼气中残留H2S质量浓度.

沼气;秸秆;脱硫;微氧

生物质能源是一种可再生能源,指由光合作用而固定在各种有机体中的太阳能.沼气发酵是生物质能源开发利用的重要途径.我国生物质资源相当丰富,大量的作物秸秆和园林废弃物等均可用于沼气发酵[1-2].沼气的主要成分为CH4和CO2.同时沼气中还含有1~12 g/m3的H2S和少量的水汽等,但随着发酵原料的不同,H2S质量浓度也将存在差异[3].H2S对设备和管道具有很强的腐蚀性,燃烧后生成的SO2也将造成环境污染和人体危害.根据沼气的不同用途:发电、民用燃气或车用燃气,H2S的质量浓度必须分别控制在300,20,15 mg/m3以下[4-6].现阶段国内外沼气中的H2S脱除技术大致上可以分为湿法脱硫、干法脱硫及生物脱硫法[7].湿法脱硫技术主要包括物理吸收、化学吸收以及湿式氧化[8-9],其工艺流程简单,脱硫效率高,适宜处理气量大、H2S质量浓度高的沼气,已在工业上得到了一定应用,但存在一次性投资多、脱硫成本高、运行管理复杂以及吸收液虽可再生但仍需更换等缺点.干法脱硫中变压吸附(PSA)法、膜分离法、Fe2O3固定床吸附法等是较为常用的方法[10-12].干法脱硫适宜于H2S质量浓度较低的沼气,工艺简单、技术成熟,在工业上得到广泛应用.但占地面积大、脱硫剂难以再生等因素限制其发展.

生物法脱硫是一种新兴的沼气脱硫方法,较早以前就引起了国内学者的注意[13],其原理是利用硫杆菌将沼气中的H2S转化为单质硫或硫酸盐.污泥厌氧消化产生的沼气与微量空气在流化床反应器内反应,H2S被氧化成硫单质和聚硫化物[14].Chaiprapat等[15]采用生物滤床处理废水厌氧消化产生的高质量浓度H2S,在空气与沼气流量比1∶4,停留时间160 s时,H2S的去除率为94.7%.Fdz-Polanco等[16]引入微量氧气造成微氧环境进行沼气脱硫试验有效地去除沼气中的H2S(去除效率达到99%以上),而甲烷产量与厌氧消化具有一致性.利用空气作为氧源,也能达到同样的脱硫效果[17],但是空气中的氮气稀释了沼气中甲烷的体积浓度,从而降低了沼气热值.Díaz等[18]发现H2S脱除反应主要发生在发酵罐上部空间.在扩大试验装置中进行了微氧法脱硫研究[19-21],通过调节氧气的供给量控制沼气中残留H2S的体积分数.当沼气中H2S的体积分数在0.33%~0.50%时,氧气以3.5~5.0 NL/Nm3沼气,去除效率在99%.鉴于国内相关的研究报道不多[22],开展沼气发酵体系微氧法脱除H2S的研究,加深对该工艺的认识和条件的把控还是很有必要的.不同发酵原料沼气中H2S的质量浓度有较大的差异,选用园林绿化废弃物(青草)、稻草秸秆及餐余废弃物作为发酵原料,探究微氧法原位脱除沼气中的H2S的工艺参数,为该技术的工业应用提供参考.

1 试验材料和方法

1.1 试验材料

试验采用稻草秸秆(取自浙江省余姚市朗霞街道杨家村)、园林绿化废弃物(青草)(取自浙江工业大学子良楼C区北侧草坪)、稻草秸秆与餐余垃圾的混合物(餐余垃圾取自浙江工业大学朝晖校区毓秀一楼食堂)作为发酵原料,稻草秸秆、园林绿化废弃物(青草)洗干净晒干后,切成2~3 cm的小段,餐余垃圾捡取其中的纸巾、废包装等杂质,稻草秸秆、青草、餐余垃圾的总固体(TS)分别为91.0%,92.3%,13.6%,挥发性固体(VS)分别为85.2%,89.4%,93.5%.

试验所用接种物为沼液,取自杭州正兴牧业有限公司以禽畜粪便为原料的沼气发酵罐,沼液的总固体(TS)为0.57%,挥发性固体(VS)为0.47%.

1.2 试验方法

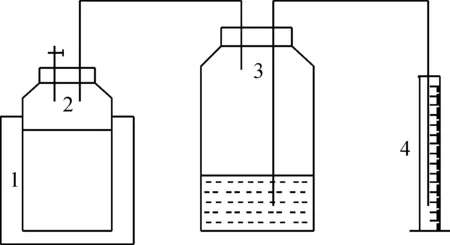

本试验采用批量发酵工艺,采用自制的排水集气发酵装置(图1),由一个500 mL的沼气发酵瓶、一个1 000 mL的沼气收集瓶、一个液体收集装置经乳胶管连接而成.秸秆与餐余、园林绿化废弃物(青草)或秸秆6 g经粉碎机粉碎后与接种的沼液(200 mL)一起置于沼气发酵瓶中,加入适量的水稀释至400 mL同时调节pH至中性[3],控制发酵液TS 2.0%左右.用橡皮塞进行密封,通入N2驱赶空气,形成厌氧环境,沼气收集瓶中加满水,加入适量的酸(pH<3)以防止沼气中CO2的溶解.

将发酵瓶放入恒温水浴中,控制发酵温度为(35±1) ℃(中温发酵)或(55±1) ℃(高温发酵).根据测得的沼气产量及其H2S质量浓度计算得到H2S产生量.O2(纯氧)间歇加入发酵瓶的顶部空间,O2通入量根据前期对照试验H2S产量计算所得.H2S的去除率根据试验组H2S质量浓度与对照组H2S的平均质量浓度计算所得.

1—恒温水浴;2—沼气发酵瓶;3—沼气收集瓶;4—量筒图1 微氧法原位脱硫试验装置示意图Fig.1 Schematics of the system for microaerobic removal of hydrogen sulfide from biogas

在中温(35±1) ℃与高温(55±1) ℃条件下分别设置对照组与试验组,对照组不通氧气,试验组中分别通入理论O2量的1.0倍、2.0倍、3.0倍、4.0倍、5.0倍、10.0倍,每天通氧气1次,以探索氧气对H2S去除效率和发酵产气量的影响规律,不同温度条件下、不同发酵原料的微氧法原位脱硫技术的适用性及发酵产气规律的差异性.对照组与试验组各设3个重复,发酵周期为40 d.

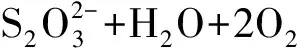

H2S易于发生氧化反应,其主要反应式为

(1)

由于反应吉布斯自由能ΔG=209.4 kJ/mol为负值,说明该反应在常温下可以自发进行.因而,只要向发酵罐内通入微量的氧气,可望实现沼气的原位脱硫.根据表1得到的不同发酵原料的沼气中H2S平均质量浓度,根据式(1)计算理论需氧量.

1.3 测定指标与方法

用排水集气法收集沼气,甲烷在水中的溶解度较小,可以采用每天排出水量计算每天沼气产量;TS和VS采用灼烧恒重法测定;沼气中O2,CH4,CO2体积分数采用气相色谱仪测定(科晓GC-1690;热导检测器(TCD);TDX-01柱;进样量1 mL;载气氩气;柱温90 ℃;TCD温度120 ℃;进样口温度150 ℃);沼气中H2S质量浓度采用GB/T 11060.2—2008《天然气含硫化合物的测定》测定.

2 结果与分析

2.1 不同发酵原料产沼气中H2S质量浓度

在沼气厌氧发酵过程中,原料中的有机硫经生物转化成为H2S气体.由于稻草秸秆、园林绿化废弃物(青草)及餐余废弃物硫含量的差异,发酵产生的沼气中H2S的质量浓度也存在差异,并对后续脱除H2S气体有一定的影响.水稻茎秆的平均含硫量为0.189%[23],青草平均含硫量为0.23%[24].以稻草秸秆、园林绿化废弃物(青草)或稻草秸秆与餐余固废为发酵原料进行厌氧发酵,产生的沼气中H2S质量浓度如表1所示.从表1中可以看出:稻草秸秆为原料发酵沼气中H2S质量含量相对较低,一般维持在(3 235±185) mg/m3.稻草与餐余混合物的H2S质量浓度一般维持在(4 329±457) mg/m3,园林绿化废弃物(青草)的H2S质量浓度相对较高,一般维持在(11 087±1 060) mg/m3.可见,不同的发酵原料下沼气中H2S质量浓度存在较大的差异,后续的微氧法去除H2S的试验中需氧量也将存在差异.

表1 沼气发酵过程中H2S的质量浓度

2.2 氧气通入量对沼气发酵与脱硫的影响

2.2.1 沼气中的H2S去除率及残余质量浓度

以不同的原料发酵,分别通入不同量O2的条件下,沼气中H2S的去除率及残余量见表2.从表2中可知:当通入氧气量为理论需氧量的1倍左右时,沼气中的H2S去除率都相对较低,以园林绿化废弃物(青草)为原料时接近60%左右,以秸秆、秸秆与餐余混合物为原料时都在70%左右.此时,H2S的残余质量浓度相对较高,而园林绿化废弃物(青草)原料沼气中H2S残余质量浓度是秸秆和秸秆与餐余混合物的4~5倍.当通入氧气量为2~4倍理论需氧量时,沼气中H2S去除率都明显升高,园林绿化废弃物(青草)能达到98%左右,而秸秆、秸秆与餐余混合物一般维持在93%左右,说明O2必须适当过量才能使沼气中的H2S充分氧化,这与Ramos[20]的报道具有一致性.

根据Ramos等[20]的报道,不同的O2/H2S下,H2S的氧化产物也会发生变化.在较低的O2/H2S下,H2S的氧化产物以单质硫为主;而当O2通入量较多,即O2/H2S较高时,单质硫会被进一步氧化.其反应式分别为

(2)

(3)

不管是哪种氧化产物,硫都不随沼气带出体系,留在沼液中,但沼气中的H2S质量浓度将大大降低(66~306 mg/m3),从而实现了原位脱硫的目的.

表2 不同氧气通入量下的H2S的去除率及残余量

2.2.2 氧气残留的变化规律

氧气进入发酵体系后,大部分能与H2S发生反应,小部分则残留在沼气中.O2的体积分数是沼气一个重要的指标.O2体积分数过高不利于厌氧发酵,同时,GB 18047—2000《车用天然气标准》中要求沼气中O2体积分数应不高于0.5%.

从图2中可以看出:不同氧气通入量下,残留的O2量也会发生变化.发酵原料不同,但在发酵过程中具有相似的规律,即在较低的O2通入量下,残留率也较低,O2的残留率随着通入O2的增加而上升.以园林绿化废弃物(青草)为例,当O2通入量为理论需氧量的1倍时,沼气中的O2残留一般维持在0.22%左右.随着沼气通入量的增加,沼气中的O2的残留量也增加了.当O2通入量为理论需氧量的2~4倍时,沼气中O2残留一般在0.5%左右.当通入的氧气量为理论需氧量的10倍时,其氧气的体积分数会偏高(一般在1.3%左右),远超过了GB 18047—2000《车用天然气标准》的O2体积分数要求.

可见,增加O2通入量虽明显提高脱硫效率,但同时沼气中的O2残留体积分数也在增加.在既要保证较高的脱硫效率,同时残留的O2体积分数低于0.5%的条件下,必然存在一个最适的O2通入量.试验结果显示,通入理论需氧量的2~4倍时,能较好地达成预期的目标.

图2 沼气中O2体积分数变化Fig.2 Change of oxygen concentration in biogas

2.2.3 沼气中CH4的体积分数变化

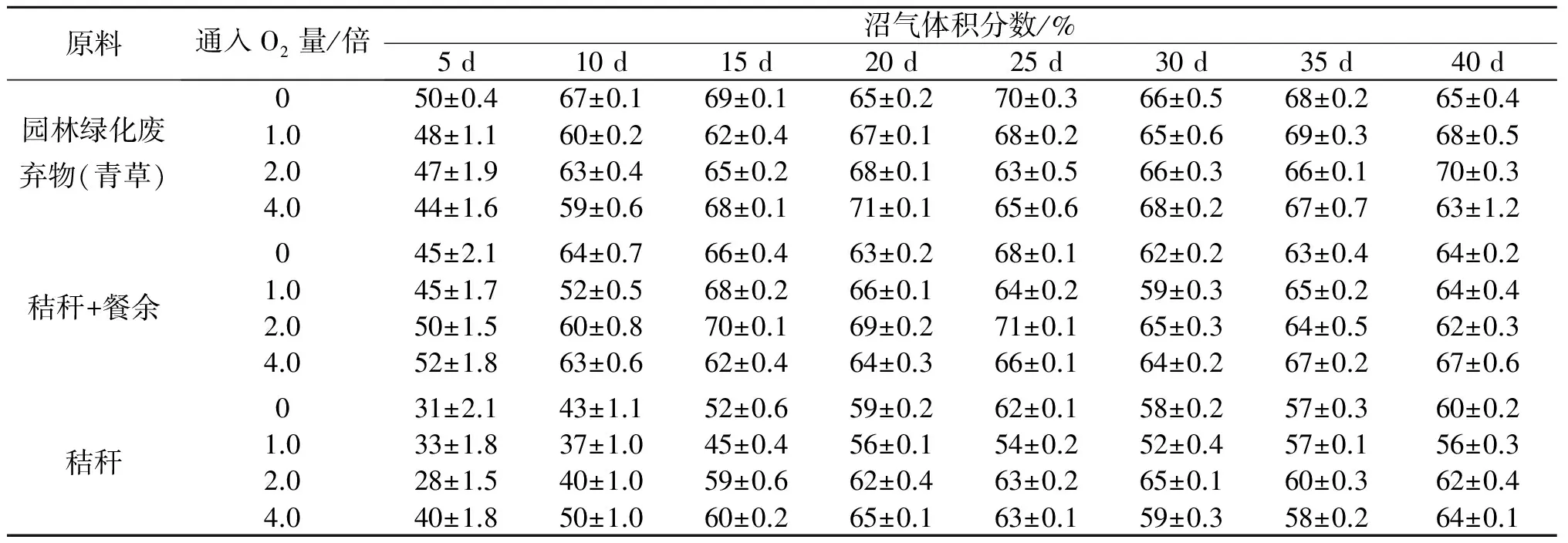

一般情况下,沼气中CH4的体积分数在60%左右.不同原料厌氧发酵时,沼气中CH4的体积分数有一定的差异.厌氧发酵体系导入微量的O2是否会影响沼气中CH4的体积分数是一个值得探讨的问题.基于不同的原料发酵,不同的O2通入量,沼气中CH4的体积分数如表3所示.从表3可以看出:通入O2量为理论需氧量的1倍时,沼气中的CH4体积分数一般与不通氧气对照组CH4的体积分数相差不大;当通入氧气量为理论需氧量的2~4倍时,沼气中的CH4体积分数较对照组略有提高(一般增加3%左右),这与Díaz[18]等的报道一致.微量的O2通入不影响沼气的厌氧发酵体系.

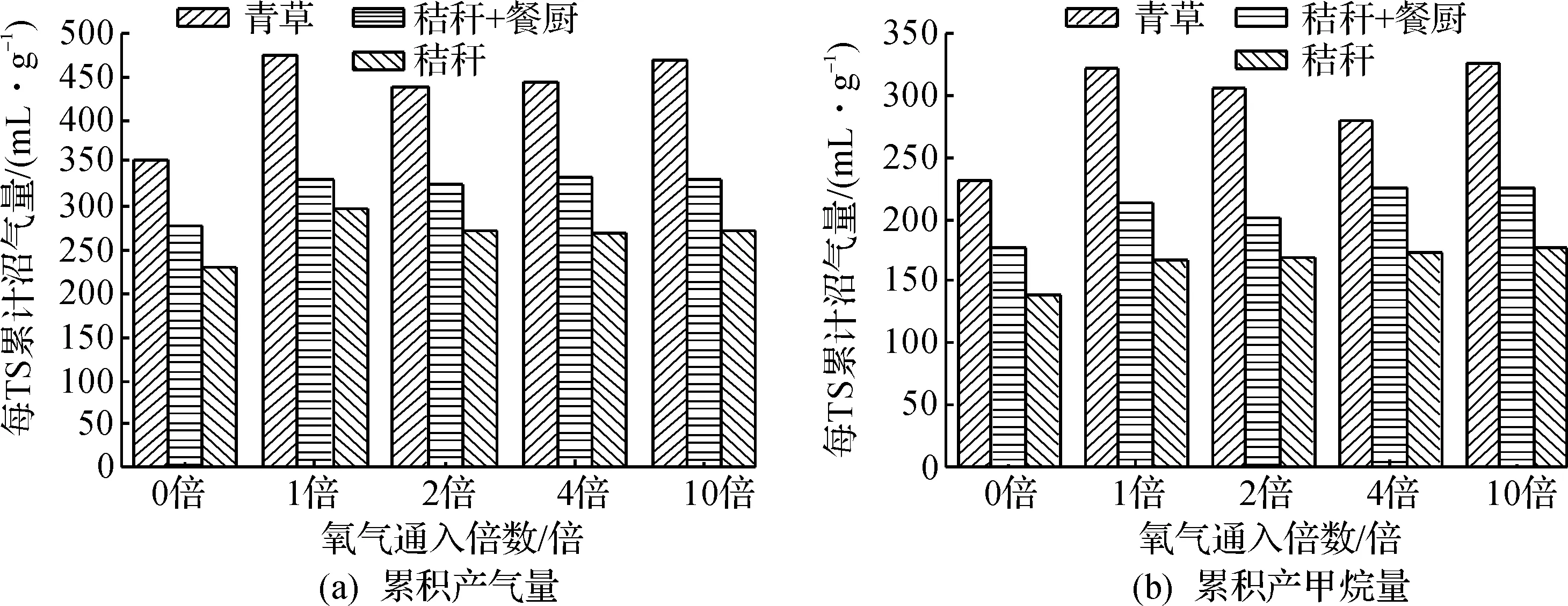

2.2.4 沼气和甲烷产量的变化规律

厌氧发酵体系中引入微量的氧气,是否会影响沼气的产量及品质同样值得关注.采用不同的原料发酵,通入不同量的O2,累积的沼气和甲烷产量如图3所示.对比3种不同的原料,园林绿化废弃物(青草)的沼气和甲烷产量最高,秸秆最低,这可能是因为谷物收获期的秸秆纤维化程度高,结构致密难以降解,且表面有蜡质覆盖较难被甲烷菌所利用.从图3中可知:无论采用何种发酵原料,通入微量O2组的累积沼气和甲烷产量均高于对照组,每TS园林绿化废弃物(青草)组达到475 mL/g和325 mL/g,

表3 不同氧气通入量下沼气中CH4体积分数的变化规律

秸秆与餐余混合物组达到330 mL/g和230 mL/g,秸秆组达到300 mL/g和180 mL/g,较对照组分别提高33.3%和40.4%,22.4%和27.2%,30.2%和27.9%.可能是O2的通入与沼气中的H2S进行了反应,H2S质量浓度的降低有益于产甲烷菌进行产甲烷活动,从而提高了沼气中甲烷的产量.同时也可能是通入过量O2后,发酵体系中其他的好氧生物利用O2的进行生命活动旺盛,产生的其他气体,从而增加了累积产气量.基于不同原料和不同O2通入量的试验结果表明:沼气厌氧发酵系统导入微量的O2,累积沼气和甲烷产量均不降低,反而有一定的促进作用.

图3 氧气通入量对沼气和甲烷产量的影响Fig.3 Change of biogas and methane production under various oxygen supply

2.3 温度对沼气脱硫的影响

理论上,10~60 ℃的范围内均能正常发酵产沼气,但温度是影响厌氧发酵的关键因素之一.温度对厌氧发酵影响的其实质是影响厌氧微生物的活性,从而进一步的限制发酵体系.本试验分别在中温(35±1) ℃与高温(55±1) ℃条件下测定沼气中H2S

质量浓度并比较H2S的脱除效果.从图4中可以看出:通入理论量2倍的氧气时,以园林绿化废弃物(青草)或秸秆为发酵原料时,H2S残留质量浓度无明显差异,残留质量浓度均维持在200 mg/m3左右,温度对H2S的影响相对较小,说明高温和中温条件下硫杆菌都能有效地氧化H2S.

图4 不同温度下沼气中的H2S质量浓度Fig.4 Concentration of hydrogen sulfide under various temperature

3 结 论

以园林绿化废弃物(青草)为主要发酵原料的沼气中H2S质量浓度(11 087±1 060) mg/m3比秸秆沼气H2S质量浓度(4 329±457) mg/m3高很多.沼气中的H2S易于被氧化成单质硫而脱除,发酵系统导入微量氧气可望实现原位脱硫.在(35±1) ℃条件,通入理论量的2~4倍氧气时,秸秆沼气和青草沼气中的H2S去除率分别能达到93%和98%,沼气中H2S的残留质量浓度在66~306 mg/m3,此时沼气中残留的O2体积分数不高于0.5%,符合车用天然气标准的O2体积分数要求.沼气厌氧发酵系统引入微量的氧气对沼气产量和甲烷体积分数均没有明显的影响,中温(35±1) ℃或高温(55±1) ℃时也不影响沼气中残留H2S质量浓度.

[1] 林春绵,俞游,章祎玛,等.外源氢厌氧发酵原位合成甲烷的实验研究[J].浙江工业大学学报,2015,43(6):595-599.

[2] 罗娟,田宜水,陈羚,等.设施园艺废弃物厌氧消化产沼气特性[J].农业工程学报,2014(15):256-263.

[3] CHEN X, YAN W, SHENG K C, et al. Comparison of high-solids to liquid anaerobic co-digestion of food waste and green waste[J]. Bioresource technology,2014,154:215-221.

[4] WEILAND P. Biogas production: current state and perspectives[J]. Applied microbiology and biotechnology,2010,85(4):849-860.

[5] 中国西南油气田公司天然气研究院,CPE西南分公司.天然气:GB 17820—2012[S].北京:中国标准出版社,2012.

[6] 中国石油天然气集团公司四川石油管理局天然气研究院,中国石油天然气集团公司华东勘察设计研究院.车用压缩天然气:GB 18047—2000[S].北京:中国标准出版社,2000.

[7] 林春绵,于干,吴檬檬,等.DEA与无机碱水溶液吸收脱除沼气中CO2的实验研究[J].浙江工业大学学报,2014,42(1):11-15.

[8] NIE H, JIANG H, CHONG D W, et al. Comparison of Water scrubbing and propylene carbonate absorption for biogas upgrading process[J]. Energy & fuels,2013,27(6):3239-3245.

[9] WANG R W, BORIBUTH S, ASSABUMRUNGRAT S, et al. Simultaneous absorption of CO2and H2S from biogas by capillary membrane contactor[J]. Journal of membrane science,2012,392:38-47.

[10] MAKARUK A, MILTNER M, HARASEK M. Biogas desulfurization and biogas upgrading using a hybrid membrane system-modeling study[J]. Water science and technology,2013,67(2):326-332.

[11] 潘理黎,许红檑,赵静,等.氯酸盐复合吸收剂同时脱硫脱硝试验研究[J].浙江工业大学学报,2013,41(4):405-408.

[12] POLONCARZOVA M, VEJRAZKA J, VESELY V, et al. Effective purification of biogas by a condensing-liquid membrane[J]. Angewandte chemie-international edition,2011,50(3):669-671.

[13] 邓良伟,唐一,吴彦.生物脱硫机理及其研究进展[J].上海环境科学,1998(5):35-39.

[14] VAN DER ZEE F P,VILLAVERDE S,GARCIA P A,et al. Sulfide removal by moderate oxygenation of anaerobic sludge environments[J]. Bioresour technol,2007,98(3):518-524.

[15] CHAIPRAPAT S, MARDTHING R, KANTACHOTE D, et al. Removal of hydrogen sulfide by complete aerobic oxidation in acidic biofiltration[J]. Process biochemistry,2011,46(1):344-352.

[16] FDZ-POLANCO M, DIAZ I, PEREZ S I, et al. Hydrogen sulphide removal in the anaerobic digestion of sludge by micro-aerobic processes: pilot plant experience[J]. Water science and technology,2009,60(12):3045-3050.

[17] DIAZ I, LOPES A C, PEREZ S I, et al. Performance evaluation of oxygen, air and nitrate for the microaerobic removal of hydrogen sulphide in biogas from sludge digestion[J]. Bioresource technology,2010,101(20):7724-7730.

[18] DIAZ I, DONOSO-BRAVO A, FDZ-POLANCO M. Effect of microaerobic conditions on the degradation kinetics of cellulose[J]. Bioresource technology,2011,102(21):10139-10142.

[19] RAMOS I, FDZ-POLANCO M. The potential of oxygen to improve the stability of anaerobic reactors during unbalanced conditions: results from a pilot-scale digester treating sewage sludge[J]. Bioresource technology,2013,140:80-85.

[20] RAMOS I, DIAZ I, FDZ-POLANCO M. The role of the headspace in hydrogen sulfide removal during microaerobic digestion of sludge[J]. Water science and technology,2012,66(10):2258-2264.

[21] RAMOS I, FDZ-POLANCO M. Microaerobic control of biogas sulphide content during sewage sludge digestion by using biogas production and hydrogen sulphide concentration[J]. Chemical engineering journal,2014,250:303-311.

[22] 农业部成都沼气科学研究所.沼气池内氧化脱除硫化氢工艺:95111486.7[P].1995-01-01.

[23] 林舜华,黄银晓,蒋高明,等.海河流域植物硫素含量特征的研究[J].生态学报,1994(3):235-242.

[24] 李继红,杨世关,郑正,等.互花米草厌氧发酵产沼气初步试验研究[J].农业环境科学学报,2008(3):1254-1258.

Microaerobic in-situ removal of hydrogen sulphide in biogas producing

LIN Chunmian, ZHANG Yima, YE Yuanyuan, WU Mengmeng

(College of Environment, Zhejiang University of Technology, Hangzhou 310014, China)

Anaerobic digestion is one of the oldest and most widely used waste recycling processes. Biogas usually contains traces of H2S. H2S is highly non-desirable in energy-recovery processes and also highly corrosive. Desulfurization is very important for the efficient utilization of biogas. In this paper grass, straw + refectory garbage or straw were used as fermentation feedstock to explore the feasibility of in-situ microaerobic desulfurization. The fermentation tests were carried out at different temperatures. The results show: a high hydrogen sulfide concentration(11 087±1 060) mg/m3was found when using grass as the main feedstock, whie it was only(4 329±457) mg/m3in straw biogas. Hydrogen sulfide could be oxidized into elemental sulfur by the introduction of oxygen. The average removal efficiency of hydrogen sulfide was 93% for straw biogas and 98% for grass biogas on the condition of 2 to 4 times of the theoretical oxygen demanded and temperature (35±1) ℃. The remaining concentration of oxygen was less than 0.5% meeting the standard. The introduction of micro-oxygen into fermentation system showed no obvious effect on the concentration of CH4and the production of biogas. Different temperatures made no influence on the residual concentration of hydrogen sulfide.

biogas; straw; desulfurization;microaerobic

(责任编辑:刘 岩)

2016-04-01

中德合作项目-德国罗伯特·博世基金会(Robert Bosch Stiftung)基金资助项目(32.5.8003.0078.0)

林春绵(1962—),男,浙江平阳人,教授,博士生导师,主要从事生物质的资源化与能源化利用以及超临界流体技术研究及应用工作, E-mail:lcm@zjut.edu.cn.

X71

A

1006-4303(2017)01-0037-06