电钻电刷寿命缩短的原因分析及对策

2017-02-27张淼

张淼

( 锐奇控股股份有限公司,上海 201612 )

电钻电刷寿命缩短的原因分析及对策

张淼

( 锐奇控股股份有限公司,上海 201612 )

以某重型电钻为例,通过其电刷及换向部件存在的不良现象与装配缺陷,结合开发设计实例,从电机参数,刷握定位,材料以及安装设备调试等方向提出相应的解决方案。试验显示,经改进后的工具使用寿命有较大提升。

电钻;电刷;换向器;换向器线速度;变负载

0 引言

电钻是一种设计用于在诸如金属、塑料、木材等多种材料间钻孔的工具,在建筑和装饰等工业领域以及日常家庭作业中得到广泛应用。本文结合电动工具制造企业开发设计过程中的相关案例,对电钻的电刷部分进行分析并提出相应的改善方案。

1 概述

电钻按输出功率和额定转矩不同可分为三种类型:A型普通电钻,主要用于普通钢材钻孔;B型(重型)电钻,主要用于优质钢材及各种钢材的钻孔,具有较高的钻削生产率;C型(轻型)电钻,主要用于有色金属、铸铁和塑料等材料的钻孔。

本文所述电钻是B型电钻中的一种,功率为580W,转速为2900r/min,齿轮传动为一级传动,大齿轮齿数为43、材料为40Cr、模数为1mm,齿面经高频热处理,为硬齿面;小齿轮齿数为4、材料为35CrMo,齿面同样经高频热处理,同为硬齿面。电钻夹持能力为1mm~10mm。

2 失效形式

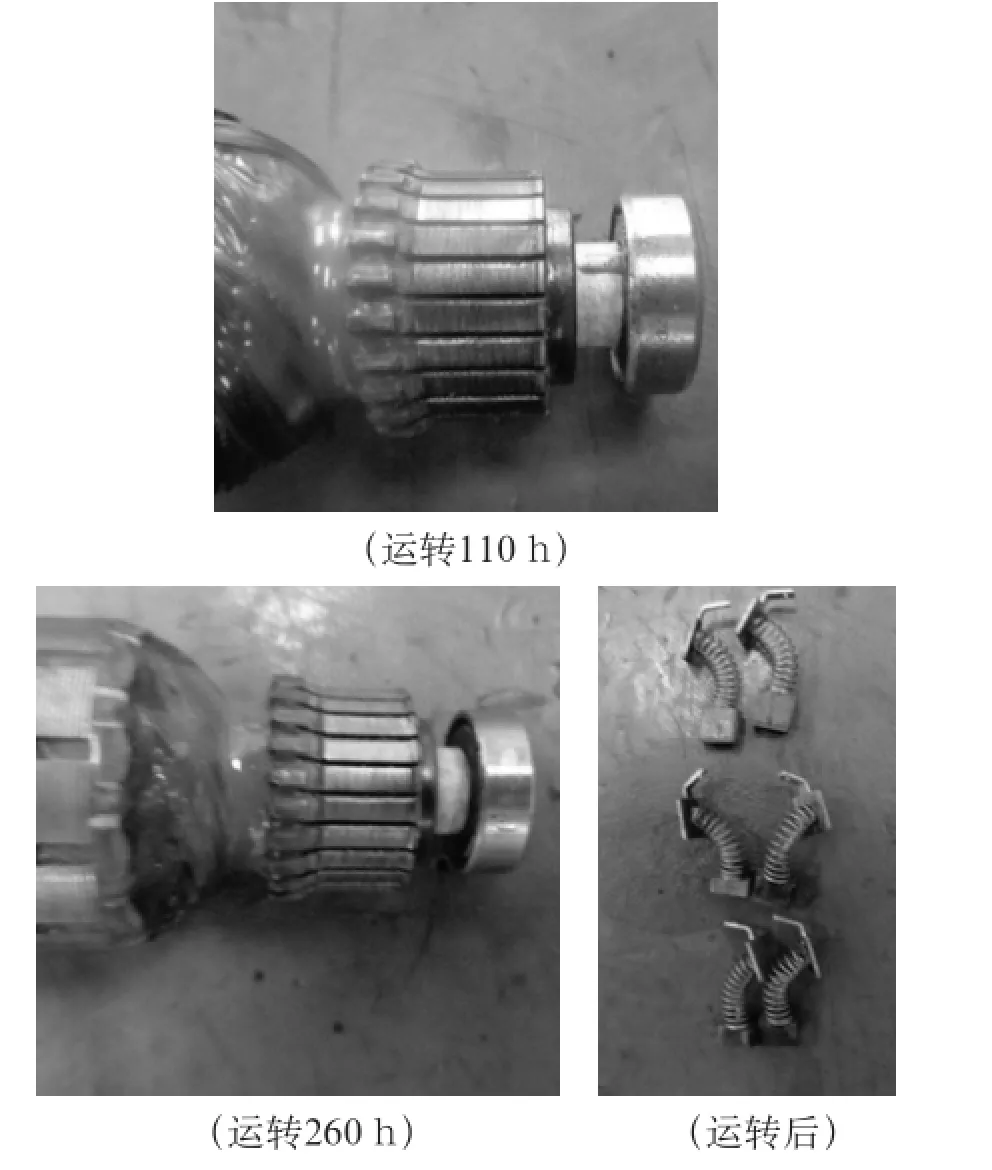

依据开发流程的测试大纲中变负载测试,要求第一副电刷寿命≥120h,整机寿命≥250h。在实测过程中发现,第一副电刷寿命过短,仅为35h左右,无法满足整机的性能要求和开发目标。对失效后的电钻样机进行拆机分析后显示,换向器表面磨损严重,每隔一片换向片出现烧灼现象,且呈现规律排列。另外,表面没有形成良好的氧化膜,碳刷磨损不均匀,一只磨损严重,另一只磨损一半,失效形式见图1。

图1 电刷失效形式

3 缺陷分析

3.1 工作条件

将电钻夹持安装在负载测试台上,夹持位置为机身部分,上下夹持块保持V形,在V形夹持块与机身中间垫衬橡胶块,确保电钻输出轴与测试台联接头同轴。经运转调试后,按测试大纲规定的测试程序进行变负载测试,如图2所示。

图2 变负载测试

理论上,电机换向性能差,整机装配尺寸调整不到位,碳刷材料选用不当,整机安装后运转不平稳,负载电流过大等因素均可造成电刷寿命缩短现象。

3.2 电机换向

从失效样机的电机换向器表面磨损状态可以看出,电机换向并不理想,由此造成负载测试过程中换向火花较大,未能在换向器表面形成较好的氧化膜,由于氧化膜缺失使得电机换向更趋向恶劣,电刷急剧磨损,使用寿命迅速下降。

3.3 装配尺寸

对电刷磨损较快的刷架在机壳中的定位部分进行测量发现,定位部分尺寸未能达到图纸中规定的要求,使刷架距离换向器的实际距离增大,电刷在刷架中的伸出部分加长,造成工具运转中存在碳刷晃动现象,致使两只电刷磨损不平衡;另外,电刷与换向器的中心不对称,也致使电刷磨损加剧。

3.4 材料分析

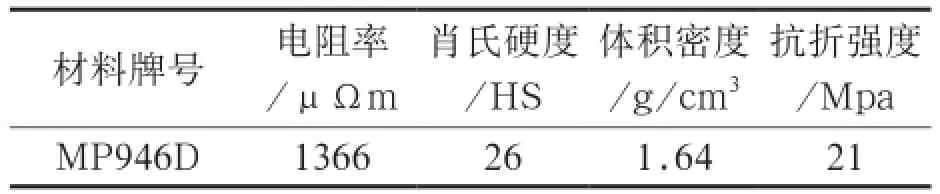

对所使用的电刷进行物理性能测试,其性能特性见表1。

表1 电刷物理性能

3.5 安装工作台

对电钻与负载测试工作台的联接方式进行检查,发现橡胶联接头存在磨损,致使工具在运转时产生震动,运转欠缺稳定。

4 解决方案

4.1 电机绕线参数优化

被测电机的绕线参数为:

转子铜线线径:φ0.32mm,匝数:26,偏槽0°;定子铜线线径:φ0.425mm,匝数:190。

通过测试报告的数据分析发现电机的温升还有较大余量,故对电机参数进行优化,更改后的电机参数为:

转子铜线线径:φ0.32mm,匝数:27,通过对电机进行偏槽3.75°以改善换向性能,减小火花;定子铜线线径:φ0.425mm,匝数:208。

通过改变转子、定子的绕线参数以提高安匝比,达到改善电机换向性能、提高电刷使用寿命的目的。通过改变电机绕线参数降低电机转速,在转速下降的同时减小电机振动,电刷与换向器的接触趋于良好,转速降低促使换向器线速度下降,同时降低了电刷的机械磨损。

该方法虽有效提高了电刷的使用寿命,但是电机转速的下降导致整机输出转速同比下降,影响了整机的切削性能。为保持整机的切削效率维持不变,将齿轮齿数比由45:4修正为43:4,以保证输出转速不变。

4.2 刷握定位校正

电钻机壳通常采用尼龙等工程塑料制成,该种材料通过注塑加工一次成型后或可存在轻微变形现象。通过测量发现,电刷磨损较快一端刷握的定位不稳定,且安装位置在注塑变形后的尺寸未能达到设计要求,造成电刷在工具运转过程中相对换向器的位置存在摆动,运行不平稳导致电刷磨损增大。通过对机壳模具进浇口及注塑成型工艺的修改,促使两边电刷对换向器的位置统一,减小安装尺寸使刷握的安装位置固定,确保电刷在换向时电流稳定。

4.3 电刷材料更改

电刷的性能及工作状态对换向及火花影响较大。同一种牌号的电刷在不同的电机上使用效果并不相同,其实际寿命有较大的差异性。因此,换向困难的电机所采用的电刷往往需要经过现场试验和实际运行后才能最后确定,这与工具本身的功率、转速以及电刷所需的电流密度有极大关系,涉及到电刷材料与电机的匹配性。

通用测试,最终选用的材料为MP946D,其物理特性见表2,通过电阻率的增大以及密度的增加,使电机换向及电刷耐磨性得到有效提高。

表2 电刷物理性能

4.4 工作台调整

在测试安装过程中对电钻的输出轴与负载测试工作台的联接轴进行调整,确保两轴同心,可排除电钻在运转过程中由于输入端与输出端产生振动造成火花加剧的不良现象。

通过上述调整,工具整机的负载寿命获得较大提升,运转后的换向器表面见图3。

图3 碳刷表面比较

5 结语

通过电机参数的调整,刷握定位改进,电刷材料更换以及安装设备的调试,被测工具电刷寿命有较大幅度提升,第一副电刷寿命由35h提升至120h,工具整机使用寿命由90h提升至260h,充分满足设计要求。

[1]GB3883.6-2012手持式电动工具的安全第二部分:电钻和冲击电钻的专用要求[S].北京:中国标准出版社.2007.

[2]胡岩,武建文,李德成.小型电动机现代实用设计技术[M].北京:机械工业出版社,2008.

[3]GB/T 5580-2007电钻[S].北京:中国标准出版社,2007.

Analysis and Countermeasures on Shortened Life of Carbon Brush for Drills

Zhang Miao

( Shanghai Ken Holding Co., Ltd., Shanghai, 201612, China )

Set a heavy drill as an example, this paper puts forward the corresponding solutions from the aspect of parameters of the motor, brush positioning, materials and installation of equipment debugging through brush and commutation components faults and its assembly defects. The test results show that the service life of the improved tool is greatly promoted.

Drill; Brush; Commutators; Linear velocity of commutator; Variable load

TM05

A

1674-2796(2017)01-0010-03

2016-08-10

张淼(1969—),男,大学本科,工程师,主要从事机械结构设计等方向研究。