风机叶片结构的Lamb波损伤成像监测

2017-02-27马淑贤王晓辉

马淑贤,华 杰,王晓辉,王 强

(南京邮电大学 自动化学院, 南京 210023)

风机叶片结构的Lamb波损伤成像监测

马淑贤,华 杰,王晓辉,王 强

(南京邮电大学 自动化学院, 南京 210023)

在分析主动Lamb波损伤监测机理的基础上,研究了面向实际风机叶片结构的Lamb波损伤成像监测技术与系统。给出了监测系统的基本框架和各模块演示系统的实现方案,采用压电阵列以及主动Lamb波的RAPID层析成像技术,在真实叶片结构上研究典型结构损伤的在线监测与评估,并进行了试验验证。结果表明,监测系统可以实现现场在线监测,同时能够直观地展现损伤的发生、定位等信息,在风机叶片结构的运用和维修中具有较好的应用前景。

风机叶片;Lamb波;监测系统;压电阵列;层析成像

风能作为新型清洁能源,近年来应用越来越广泛。2016年年初,全球风能协会(GWEC)统计报告表明,截至2015年底,全球风能发电量首次超过核能发电,而我国的风电设备装机量更是一举成为世界第一。

风力发电机能够将风能转换为电能,其关键组成部件——风机叶片,在风力发电机的运行中发挥着重要的作用。为了使风力发电机运转更有效,风力发电机常安装于风能集中、空旷、偏远的地区。由于运行环境恶劣,风机叶片极易出现裂纹、通孔、凹坑、脱层等不同形式的损伤。因此,风力发电需要解决的重大问题之一就是维护风机叶片的正常运行[1-4]。目前,主要依靠人工观察与停机的方法来判断风机叶片的损伤情况。这些方法效率低下,且需要消耗大量的人力物力。结构健康监测技术[5]是一门涉及到智能材料结构概念的新兴技术,它利用集成在结构表面的传感/驱动元件,在线实时获取结构健康状态的相关信息(如温度、应变、振动模态等),采用先进的信号处理和材料结构力学建模方法,提取相应结构损伤参数,判断并控制损伤蔓延,确保结构安全与减少维修费用。它可以在不破坏结构的正常运行条件下,即时高效地对结构的损伤进行监测。笔者针对风机叶片结构的运用和维修问题,采用结构健康监测技术对真实风机叶片进行在线损伤监测,提高了叶片的安全性。

1 风机叶片在线监测分析

风机叶片的结构不规则,类型多样,受狂风、闪电、雷击等因素的影响,易发生脱层、破裂、解体等损伤。现有的风机叶片维护方法[6]主要有人工观察、敲击以及无损检测技术。人工观察是低成本、简单、直接的方法,也是叶片检查的第一步。通过观察,可初步确定叶片是否存在损伤。敲击是判断损伤的另一种有效方法,其使用工具对风机叶片进行不同程度的敲击,依据敲击的声音可以判断脱层、缺胶以及部分隐性缺陷。尽管人工观察和敲击的方法比较简单,但要准确判断损伤的区域以及程度,则需打磨开涂层作进一步的分析判断,过程较为繁琐。与之比较,无损检测技术的精确度及便捷性则要高一些。目前应用的无损检测技术主要有超声波与错位散斑干涉两种技术。其中,超声波技术能够检测叶片表面和浅距离涂层下的缺陷,并可以替代传统的敲击方法,能够更方便有效地进行损伤检测,但其要求被测结构能够传导超声波且需要传导介质,一般使用Lamb波进行检测。错位散斑干涉技术是20世纪末兴起的技术,目前在海洋与航天方面有相关的应用。错位散斑干涉技术能够辨别风机叶片的褶皱、分层、孔隙等内部缺陷,且检测结果能够表明潜在危险范围及应力结果;但由于剪切量、激励时间、激励方式等因素的影响,该技术在损伤大小的定量上尚未形成统一标准。

鉴于叶片结构缺陷及故障的在线诊断与监测需求,需要第一时间监测出缺陷的产生,诊断出缺陷区域,评估缺陷并预测损伤发展趋势。Lamb波传播过程中,结构内部的损伤会引起波信号发生散射和模式变换等,对微小损伤敏感。同时,主动Lamb波检测技术成本低,可实现缺陷的定位和定量,有效检测叶片内部脱层、裂纹、黏结等缺陷而有效降低叶片失效的风险。因此,笔者选用主动Lamb波检测方法对风机叶片的损伤进行在线监测。

2 Lamb波结构健康监测原理

主动Lamb波结构健康监测技术是目前结构损伤监测中应用较为广泛的一项技术。Lamb波是由横波和纵波耦合而成的一种特殊形式的应力波,科学家H. Lamb是发现Lamb波的第一人[5]。在实际传播过程中,Lamb波存在多模特性和频散效应。Lamb波的传播模式可分为对称模式S0,S1,…,Sn和反对称模式A0,A1,…,An,频散方程可以使用下述方程表示[7]:

式中:ω为角频率;cl为纵波波速(常数);ct为横波波速(常数);k为Lamb波波数;h为板厚;cp为Lamb波传播相速度。

根据式(1)求解,可以看出Lamb波具有多模现象及频散效应。压电元件在复杂结构的风机叶片中激励出的超声波波形模态较复杂,给后期信号的分析处理带来一定的困难。已有成果表明[8],可以通过调节激励信号频率(频厚积)的大小,来实现Lamb波模式的调制。试验中采用特定的激励频率,以此减少激发出的Lamb波模式,一般选取基本模式S0和A0[7, 9]。

在主动Lamb波的结构健康监测过程中,激励元件、传感元件均使用小岛型压电片。小岛型压电片是圆形压电陶瓷片,能避免由外形尖角引起的方向敏感性,其由压电陶瓷和镀膜电极组成。该压电片结构中含有一个绝缘沟槽,故称为“小岛型压电片”。相对于金属,超声波在玻璃纤维叶片中的传播衰减较大,因此小岛型压电片激励的波信号在风机叶片结构中的传播距离较小,需要通过调整阵列的位置而使得压电片更好地发挥作用。

压电片的压电常数大、成本低且具有正逆压电效应。结构健康监测过程中,小岛型压电片的正压电效应一般用作传感器,逆压电效应一般用作激励器。

主动Lamb波的结构健康监测原理[10]:将特定的激励信号施加给结构中预先设置的激励器,激励器在被测结构中激发的Lamb波信号随之在材料中传导;被测结构中的传感器接收结构中不同位置的Lamb波响应信号;对比有损/无损情况下的结构响应信号,提取出损伤散射信号的相关信息,以便对损伤的区域、位置以及损伤的扩展进行判断。

3 监测系统的设计

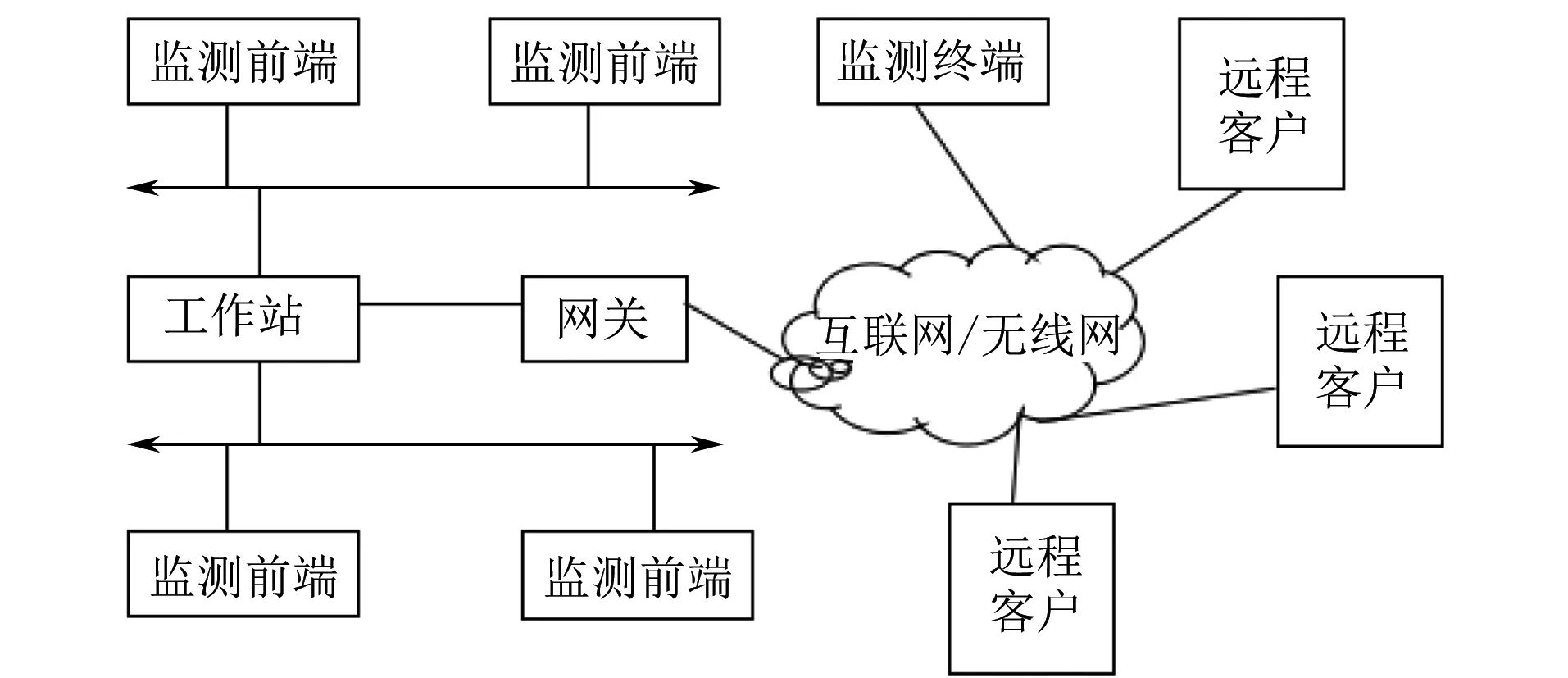

考虑到风力发电场一般地处空旷、多风、偏远的环境,具有分布广、规模大、交通不便等特点,故风机叶片结构健康监测系统设计主要由监测前端模块、网络传输模块、监测终端模块以及远程客户模块四个部分组成。其中,监测前端模块采用主动Lamb波的结构健康监测方法,实时在线检测损伤,并采集叶片损伤时的数据;网络传输模块是向远程客户传输损伤数据及损伤成像信息的媒介,由工作站、网关、互联网/无线网组成;监测终端模块作为数据处理部分,利用Lamb波损伤成像监测技术,对监测前端所采集到的数据进行分析,同时直观地展现损伤的情况;远程客户模块用于相关人员及机构了解风机叶片的实时健康状态。风机叶片监测系统框架示意如图1所示。

图1 风机叶片监测系统框架示意

该系统采用了物联网[11]技术思想,将监测前端和监测终端连接到互联网中。互联网具备信息传播的互通性,因此,在网络分布的地方都能在线获取风机叶片的相关监测数据,实现了远程客户实时了解叶片健康状况的功能。

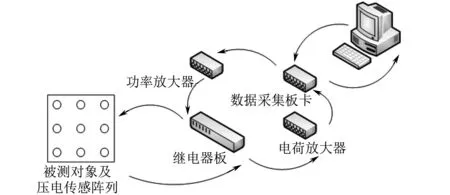

图2 监测前端硬件示意

3.1 监测前端的硬件设计

根据主动Lamb波的结构健康监测原理,搭建监测前端的硬件系统,如图2所示。监测前端的硬件系统包含计算机(PC)、数据采集板卡、功率放大器、电荷放大器、继电器板以及带有压电传感阵列的被测对象。

数据采集卡主要用来激励Lamb波信号以及采集结构响应信号,试验采用NI公司研发的NI USB-6366型号数据采集卡。

激励信号的幅值较小,激励信号在加载给压电片之前需要对激励信号进行功率放大。试验中使用笔者所在实验室开发的前置功率放大器,放大倍数最大为22倍,输出值为80 V。

压电片的输出信号较弱,需要对输出的电压信号放大或将电荷信号变成电压信号后进行放大,使用笔者所在实验室开发的八通道电荷放大器,放大倍数最大可达70倍。

在激励器和传感器的切换方面,使用了笔者所在实验室开发的八通道继电器板,其能够实现激励器与传感器的功能和复用。

3.2 监测前端的软件设计

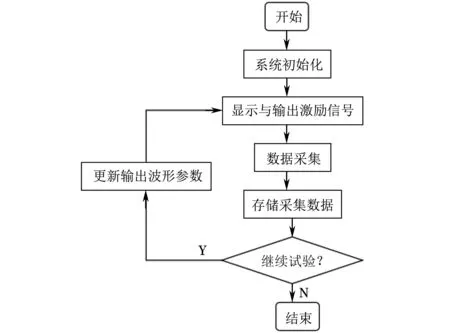

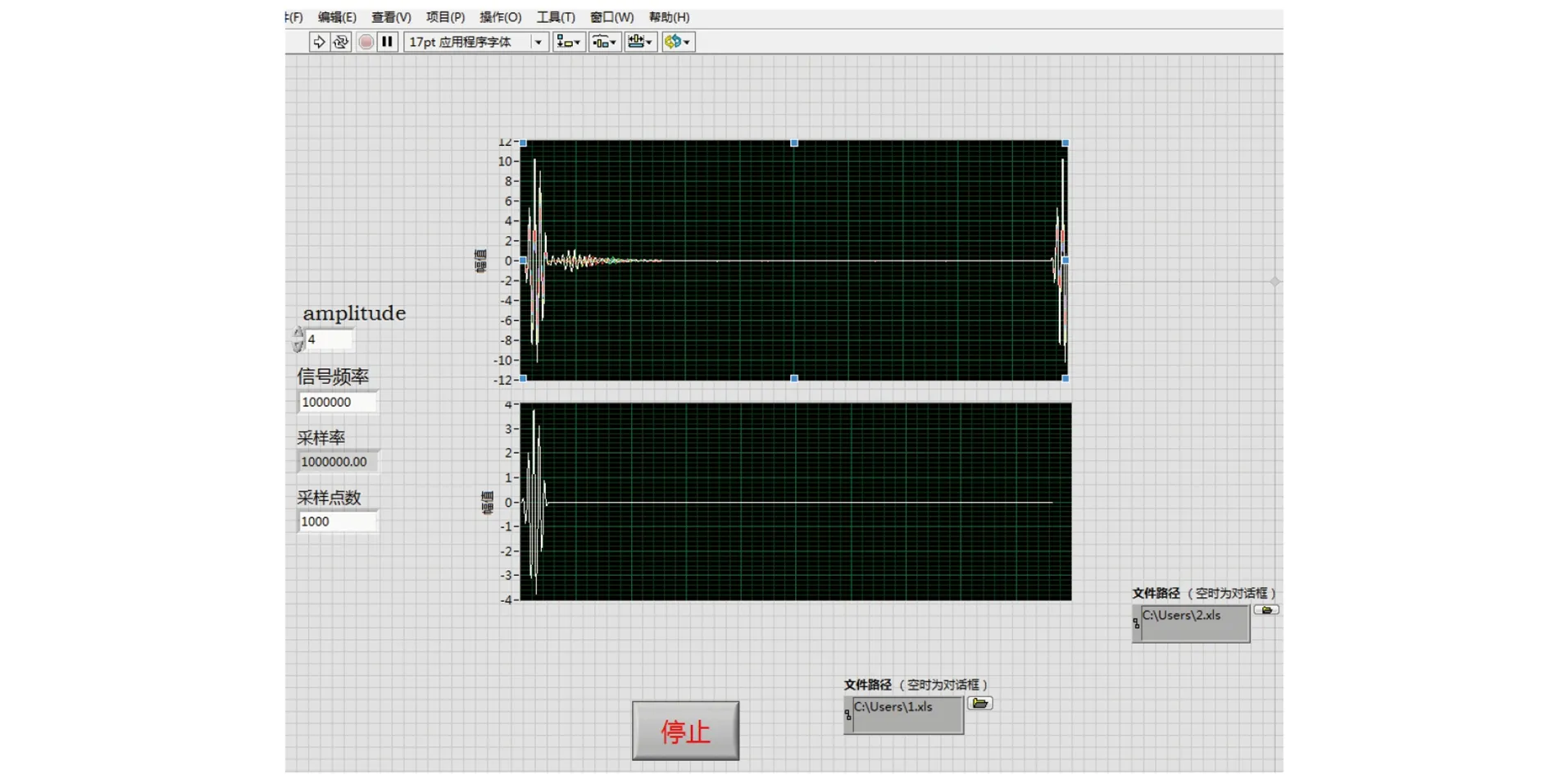

软件部分,使用以图形化语言为基础的LabVIEW软件。软件设计过程中,利用数据采集卡的驱动程序与LabVIEW结合的方式,实现多通道数据采集、波形的激励、结构响应信号的存储等功能。数据采集和波形激励的软件设计流程如图3所示。数据采集和波形激励采集模块的软件界面如图4所示。

图3 数据采集和波形激励流程

图4 数据采集和波形激励软件界面

3.3 数据处理与损伤成像

RAPID概率重构算法(Reconstruction algorithm for probabilistic inspection of damage)基于相关性分析[12-13],利用损伤信号的差异进行损伤识别,即对比参考信号(即无损信号)。RAPID算法会将监测数据中的每一条激励-传感路径中出现损伤的部分提取出来,同时,可以根据结构中任意一点出现损伤的概率以及损伤程度和损伤对应的传感路径距离进行重构。该方法受系统噪声的影响相对较小,且比较可靠,因此笔者采用该方法对损伤进行成像与定位。

RAPID概率重构算法由信号比较和图像重构两部分组成。信号比较部分利用信号差异系数(Signal Difference Coefficient,文中用SDC表示)来表征损伤信号和参考信号的统计特性差异。SDC值的定义[14]如式(3)所示:

式中:i为激励器编号,j为传感器编号;xij(t),yij(t)分别为参考信号和损伤信号;t0为激励器i-传感器j路径中信号的直达时间;μx为参考信号的平均值,μy为损伤信号的平均值;ΔT为时间窗,以激励脉宽为准。

根据式(3)很容易看出SDC值的取值范围为[0, 1],该值在一定程度上反映了损伤前后激励-传感路径信号的相关性大小。如果信号完全相关,则SDC值为最小值0;反之,如果信号完全不相关,则SDC值为最大值1。

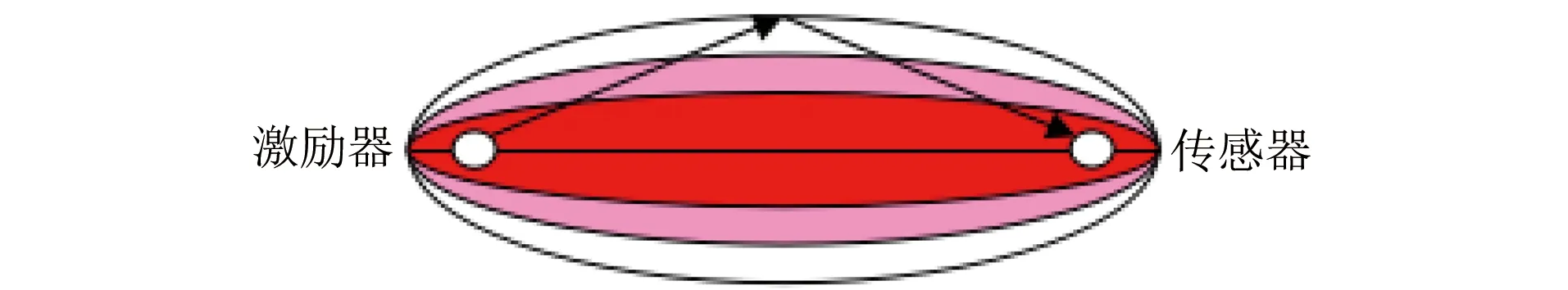

图5 损伤概率分布图

激励器和传感器工作时,任意一点(x,y)出现损伤缺陷概率的分布如图5所示。在重构图像中,椭圆的激励器与传感器连线处是像素值最大的区域,椭圆的边缘部分像素值为0。像素点颜色由深至浅表明了损伤分布概率的连续衰减,像素点颜色越深,则损伤的概率越大。

结构中任意一点(x,y)出现损伤缺陷的概率为:

式中:N为传感阵列中激励-传感路径的总数。sij(x,y)为SDC空间分布函数,表达式为:

(5)

式中:β为用于控制椭圆大小的参数,且值大于1,一般试验中取β值为1.05[15]。

Rij(x,y)是结构中点(x,y)到激励器(xik,yik)的距离和到传感器(xjk,yjk)的距离之和与激励器到传感器之间距离的比值,如式(6)所示:

重构出的图像,损伤所在的像素点值比正常像素点值大,采用二维概率密度函数和阈值化处理,就能够重构出结构的缺陷,进而能够评估缺陷的形状以及位置。

4 试验验证

对监测前端与监测终端两个模块进行试验验证。试验对象为真实风机叶片,其材料为玻璃纤维,叶片尺寸(长×宽)大约为1 300 mm×180 mm;使用小岛型压电片作为激励、传感元件,其能方便用于两极的引线和安装。试验中小岛型压电片的典型传播距离最长为250 mm。风力发电机在实际运行时,叶片根部比较容易受到损伤。因此,对风机叶片的根部位置(长×宽约为400 mm×180 mm)进行损伤监测试验。

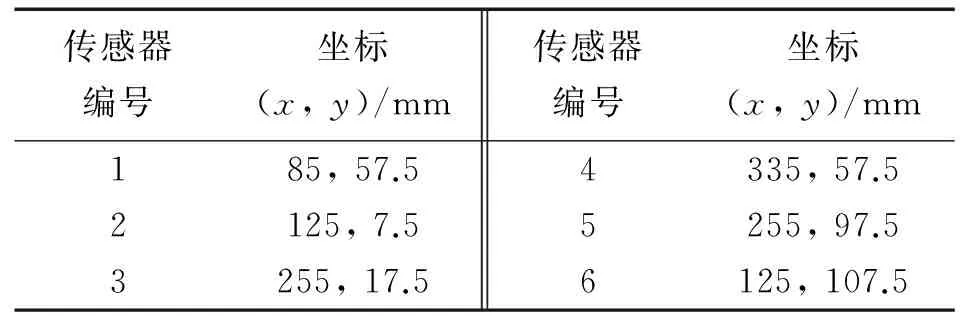

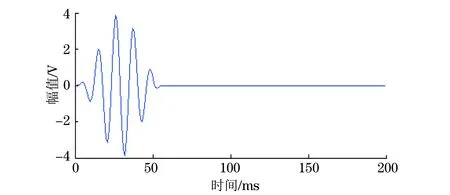

压电片布置方式[16]有很多,如线性阵列、分散阵列、圆形阵列。线性阵列对监测传感路径上的损伤比较有限,如果损伤不在传感路径上,将无法监测损伤,成像效果差;圆形阵列适用于表面积较大的风机叶片,试验使用的风机叶片为小型叶片,因此不太合适;分散阵列适用于复杂结构,且需要足够的传感器。经过多次试验对比,最终采用图6所示的排布方式:1号和4号压电片放置在测量范围的两端中央位置,2号、3号、5号、6号压电片形成一个类似于矩形的阵列。该种布置方法,能够很好地监测损伤位置,各传感器坐标如表1所示。

使用开槽的方式模拟裂纹无法进行不同损伤位置的重复试验,且易缩短试验用叶片的使用寿命。而粘贴质量块用于改变局部区域的结构阻尼特性[17],对结构产生的影响类似于裂纹对结构的影响;其能够多次循环试验,延长试验材料的寿命。在该试验中粘贴长为1.3 cm的窄金属铝条模拟1.3 cm深裂纹引起的开裂损伤,真实叶片的压电片编号与布置以及损伤位置如图6所示,监测前端的硬件试验设备如图7所示。

表1 压电片传感器的网络坐标

图6 真实风机叶片压电片布置及损伤位置

图7 监测前端试验设备外观

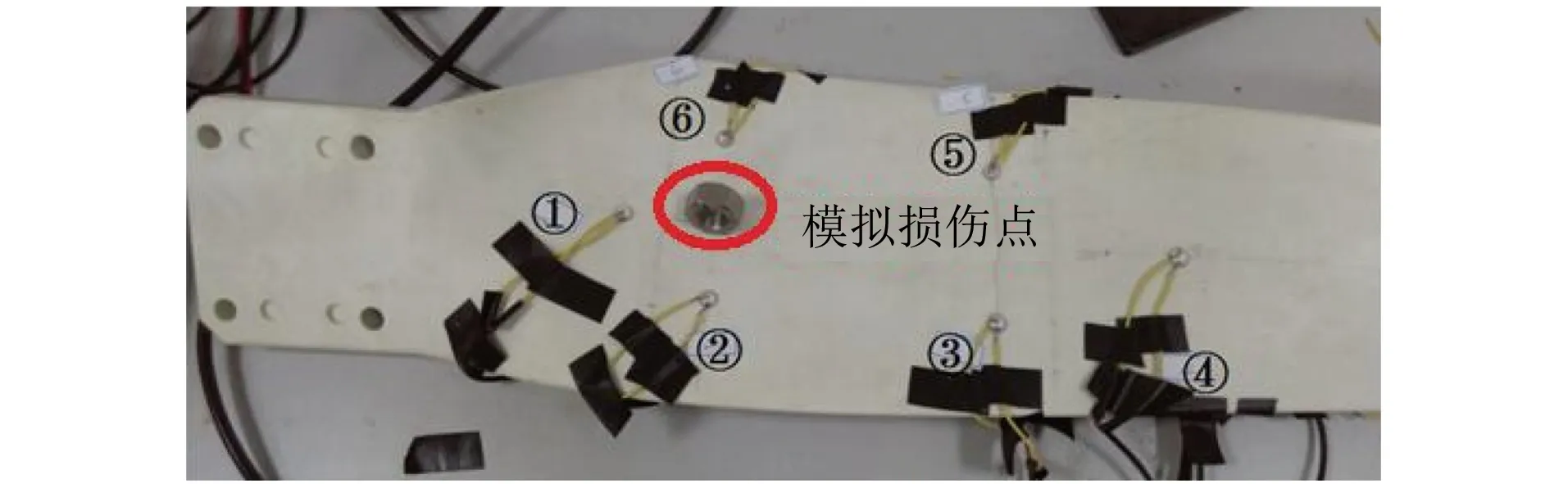

有关资料表明[18],试件尺寸、传播距离的影响,可能导致激励信号的最后一个波峰和反射信号的第一个波峰相互覆盖,使信号发生混叠。激励信号和接收信号重叠最小时,综合时域和频域两方面,选择5个波峰的激励信号用以激发Lamb波更为合理。使用等幅(正弦)信号会使不同频率的波形由于不同的传播速度出现波形失真的现象,从而导致分析信号的难度增加。为了能够有效抑制频散现象,将激励信号限制在一定范围的窄频段内。所用的激励波形一般为窗函数对正弦信号调制的信号[19]。该试验使用汉宁窗函数调制的正弦波信号。Lamb波激励信号如图8所示。在监测前端的数据采集过程中,信号频率为100 kHz;经过比对,选出合适的采样频率为1 MHz,采样点数为1 000个点,幅值为4 V,功率放大器的输出值是80 V,电荷放大器的放大倍数是70倍。

图8 Lamb波激励信号

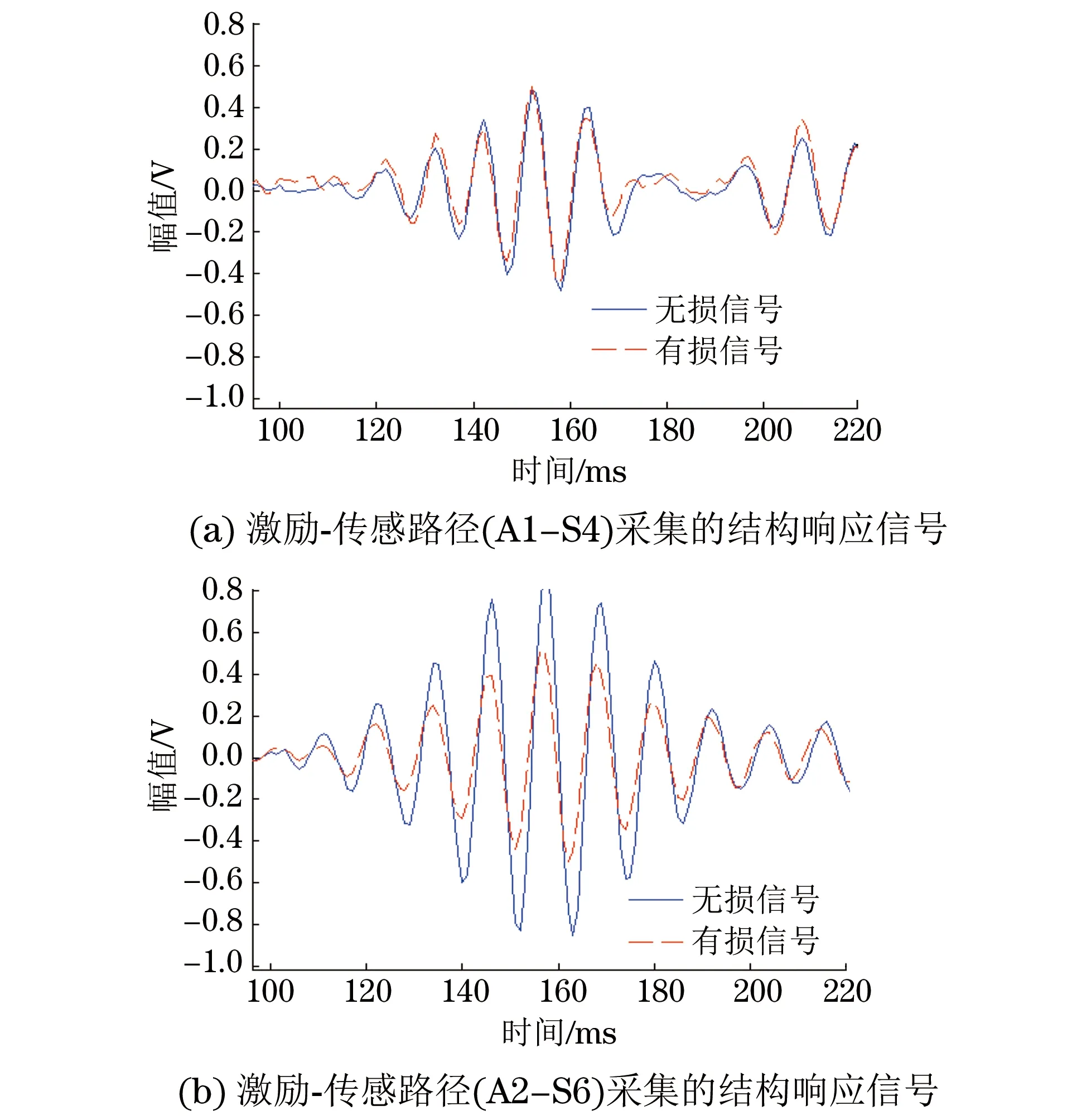

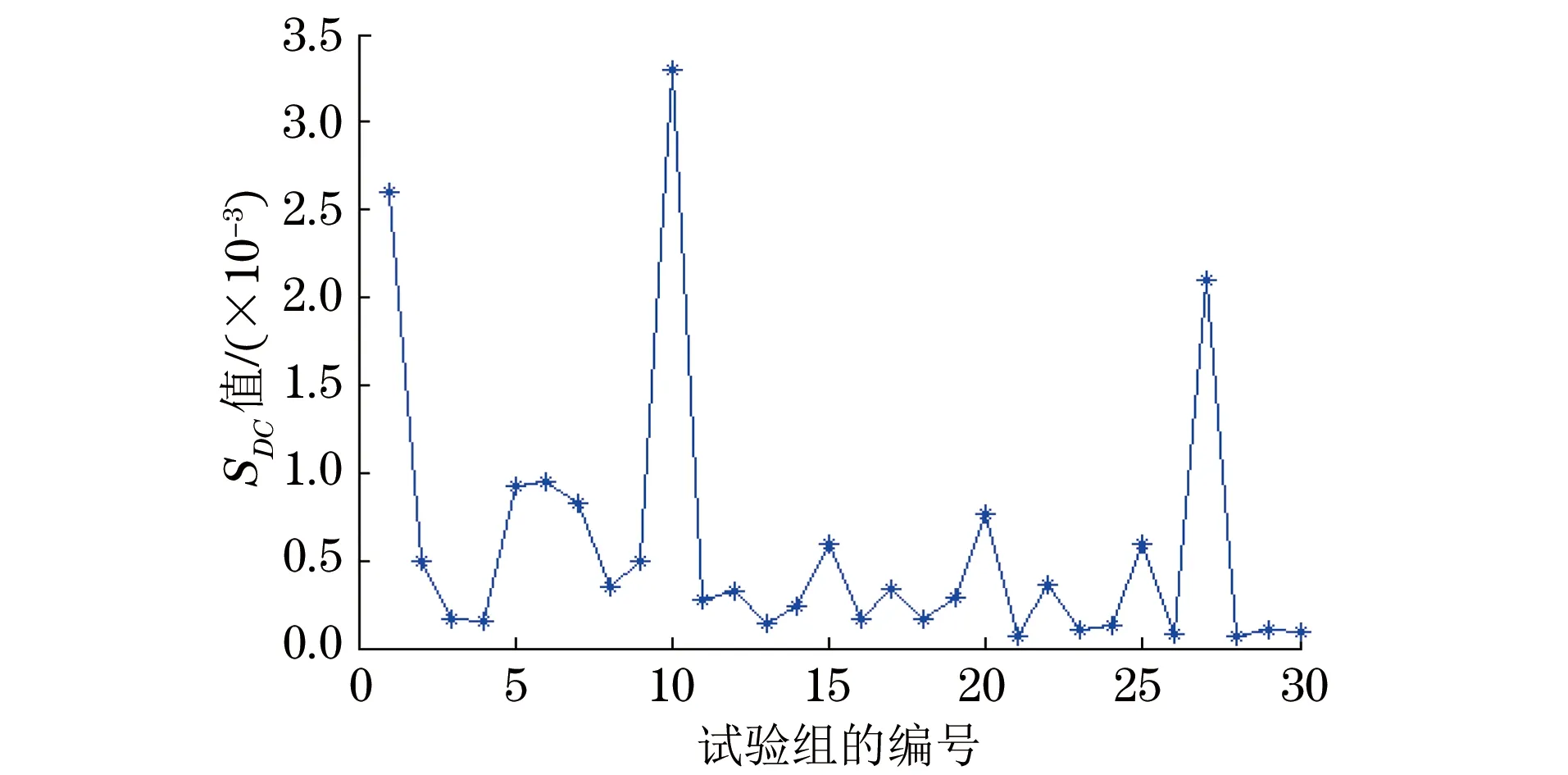

按照图7风机叶片结构健康监测前端的搭建方式进行试验。首先,以1号压电片作为激励器,其他压电片(2~5号)作为传感器,在无损情况下采集数据;再分别以2~5号压电片作为激励器进行数据的采集。接着,粘贴裂纹损伤,按照上述方法进行损伤情况下的数据采集。根据30组路径的有损无损结构响应信号,进行SDC值的计算。图9为典型传感路径的结构响应信号。

图9 典型传感路径的结构响应信号

损伤前后激励-传感路径信号的相关性越小,SDC值则越大。由图9可以看出,损伤前后激励-传感路径(A2-S6)信号的相关性很小,因此SDC值很大,图10为每组路径的SDC值折线图。

图10 每组路径的SDC值

图11 风机叶片的裂纹损伤区域重构图

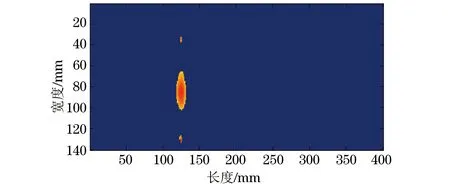

利用RAPID层析成像原理对风机叶片裂纹损伤区域进行初步性定位,经过多次重复性试验,最终得到的层析成像重构图如图11所示。由重构图可以看出,2号压电片和6号压电片的路径上存在裂纹损伤。

对风机叶片的裂纹损伤重构图进行阈值,图12是阈值化以后的结果,其中阈值出的椭圆形范围为实际损伤的范围。

图12 阈值后的裂纹层析成像图

实际损伤位置的网络坐标为(125, 57.5),即图12中坐标为(125, 82.5)的位置,阈值出的损伤范围中包含实际损伤位置。监测前端与监测终端的结果表明,在真实的风机叶片上,监测前端采集的有损和无损数据,经监测终端的RAPID层析成像技术处理后能够很好地对风机叶片损伤区域进行成像。远程客户通过互联网及时地下载风机叶片的相关数据,获取叶片的损伤信息,并进行系列的修护措施,预防了重大事故的发生。

5 结语

研究了基于真实风机叶片的结构损伤成像,当叶片受到损伤时,可以利用所提方案对损伤情况进行定位成像,远程客户能够方便地获取叶片信息,从而及时了解叶片损伤情况并采取损伤修复的相关措施,有助于风力发电机更有效的运行。笔者研究的对象是小型风机叶片,对于大型的风机叶片,可以适当地调整压电阵列,从而更好地实现损伤的定位成像。该研究为维护风机叶片的结构健康提供了一些可行的思路。

[1] WU Wen-hsiang, YOUNG Wen-bin. Structural analysis and design of the composite wind turbine blade[J]. Applied Composite Materials,2012,19(3):247-257.

[2] HU Wei-fei, PARK D, CHOI D. Structural optimization procedure of a composite wind turbine blade for reducing both material cost and blade weight[J].Engineering Optimization,2013,45(12):1469-1487.

[3] KATNAM K B, COMER A J, ROY D, et al. Composite repair in wind turbine blades: An overview[J].The Journal of Adhesion,2015,91(1/2):113-139.

[4] 刘双, 胡斌, 贺铸, 等. 风机叶片缺陷的无损检测方法比较与评价[J]. 无损检测, 2015,37(3): 47-51.

[5] 袁慎芳. 结构健康监控[M]. 北京:国防工业出版社, 2007:205-225.

[6] 薛岭, 张杰. 复合材料风电叶片检查维护及维修[J]. 风能, 2012(7): 92-95.

[7] 杜永峰, 侯斌, 李万润, 等. Lamb波检测法及其在风机叶片结构健康监测中的应用[J]. 无损检测, 2015, 37(9): 80-86.

[8] GIURGIUTIU V. Tuned Lamb wave excitation and detection with piezoelectric wafer active sensors for structural health monitoring[J].Journal of Intelligent Material Systems and Structures,2005,16(4):291-305.

[9] LIU X, ZHOU C, TIANG Z. Damage localization in plate-like structure using built-in PZT sensor network[J].Smart Structures and Systems,2012,9(1):21-33.

[10] 王强, 苏众庆, 王晶, 等. 主动Lamb波结构健康监测集成化系统研究[J]. 南京邮电大学学报(自然科学版), 2013, 33(4): 71-77.

[11] SHANG Xiao-pu, ZHANG Run-tong, ZHU Xiao-min, et al. Design theory, modelling and the application for the internet of things service[J].Enterprise Information Systems,2016,10(3):249-267.

[12] LEI Qiu, YUAN Shen-fang, ZHANG Xiao-yue, et al. A time reversal focusing based impact imaging method and its evaluation on complex composite structures[J]. Smart Materials and Structures, 2011, 20(10):105-114.

[13] 何存富,郑阳, 进节,等. 基于激光测振仪的兰姆波离面和面内位移检测研究[J]. 机械工程学报, 2012,48(8):6-11.

[14] SHEEN B, CHO Y. A study on quantitative Lamb wave tomogram via modified RAPID algorithm with shape factor optimization[J]. International Journal of Precision Engineering and Manufacturing,2012,13(5): 671-677.

[15] 施文, 林京, 曾亮, 等. 基于超声导波的多损伤层析检测方法[EB/OL]. 北京: 中国科技论文在线,[2013-08-02].http:∥www.paper.edu.cn/html/releasepaper/2013/08/21/.

[16] POHL J, WILLBERG C, GABBERT U, et al. Experimental and theoretical analysis of Lamb wave generation by piezoceramic actuators for structural health monitoring[J]. Experimental Mechanics, 2012, 52(4): 429-438.

[17] CHOI S W, FARINHOLT K M, TAYLOR S G, el al. Damage identification of wind turbine blades using piezoelectric transducers[J]. Shock and Vibration, 2014, 2014(2014): 1-9.

[18] 林宇. 基于Lamb波信号时频分析的铝合金结构损伤检测的研究[D]. 成都:电子科技大学, 2014:17-19.

[19] 魏勤, 骆英, 王自平, 等. Lamb波驱动器的最佳激励波形选择[J]. 压电与声光, 2011, 33(6): 863-866.

Lamb Wave Damage Imaging and Monitoring of Wind Turbine Blade Structure

MA Shu-xian, HUA Jie, WANG Xiao-hui, WANG Qiang

(College of Automation, Nanjing University of Posts and Telecommunications, Nanjing 210023, China)

Lamb wave based damage imaging monitoring technique was studied for real-world wind turbine blade structure based on the mechanism of active Lamb wave damage monitoring. The basic framework of the monitoring system and the module demonstration system implementation scheme were given in which the piezoelectric array and the RAPID tomography technique were adopted to realize real-world blade structure online monitoring and evaluation. The results of the experiments showed that the monitoring system could detect the damage online and directly show the appearance, location and other information of the damage. It indicated that the proposed system should be helpful for the operation and maintenance of the wind turbine blade structure.

Wind turbine blade; Lamb wave; Monitoring system; Piezoelectric array; Tomography

2016-08-05

国家自然科学基金资助项目(11202107);中国博士后基金资助项目(2015M570401);互联网+众创培育工程资助项目(sj213003);南京邮电大学科研资助项目(NY215093)

马淑贤(1993-),女,主要从事风机叶片结构健康监测的研究。

王 强(1980-),副教授,主要从事结构健康监测、先进智能传感技术、信号与信息处理等方面的研究。E-mail: wangqiang@njupt.edu.cn。

10.11973/wsjc201702010

TG115.28;TN911.7; TB332

A

1000-6656(2017)02-0038-06