破碎机用铸铁与钢衬板钎焊层钎着状态的超声检测

2017-02-27熊鸿建邬冠华高鸿波

熊鸿建,涂 俊,邬冠华,吴 伟,高鸿波

(1.南昌航空大学 无损检测技术教育部重点试验室,南昌 330063;2.上海航天精密机械研究所, 上海 201600)

破碎机用铸铁与钢衬板钎焊层钎着状态的超声检测

熊鸿建1,涂 俊2,邬冠华1,吴 伟1,高鸿波1

(1.南昌航空大学 无损检测技术教育部重点试验室,南昌 330063;2.上海航天精密机械研究所, 上海 201600)

针对钎焊件焊接时存在的夹杂和未融合等缺陷,采用超声水浸C扫描的方法对钎着率进行评价。利用信号处理和图像处理的知识,采用不同的阈值对钎焊层的回波进行处理,生成不同阈值的C扫图像,计算钎着率。通过解剖的方法来验证各种C扫描成像中的钎着率,得出最佳阈值系数。结果表明:超声信号经Hilbert变换后,钎焊层回波幅值采用阈值为-6 dB成像时,所得的钎着率最接近实际值。

超声水浸C扫;钎焊;阈值;Hilbert

破碎机衬板是破碎机上的关键零部件,其性能和使用寿命直接影响到破碎机的工作效率和生产成本。耐磨衬板由耐磨铸铁和钢钎焊制成,其表面是可抵抗外部冲击的耐磨铸铁件,基体是高韧性的钢板。两者通过冶金结合时,这种叠层复合材料就具有硬质合金的高硬度、高耐磨性和钢的高强度、高韧性等优良性能,其克服了两者的弱点,即使外部断裂之后仍然可以使用,因而在破碎机上得到广泛应用[1-4]。

为获得优质钎缝,钎焊中采用的一般方法为:使液态钎料充分地流入并致密地填满全部钎焊间隙,并与母材基体金属进行很好的物理化学作用,从而在冷凝结晶后得到合乎要求的钎焊接头。为保证钎焊件质量,必须检测钎焊缺陷及其分布特征,计算钎着率,剔除残次品。传统的钎焊质量控制方法是破坏性抽样检验(即解剖工件),属于破坏性检测,方法落后,受检率极低,因而不能全面反映产品质量;而手工超声检测依靠人工判断缺陷位置和大小,人为因素太多,存在钎着率中区域测量和计算困难等问题[5-9]。

特征扫描成像技术主要用于复合材料的检测与评价。C扫描采取特征检测的方法,利用计算机全波列采集检测信号提取和存储超声波形的各种特征,包括上升时间、下降时间、脉冲周期和频谱特性等,经信号处理后,按多种特征进行成像显示[10-16]。采用超声水浸聚焦扫查可以获得稳定的信号、缩小盲区,便于实现聚焦声束检测,满足高灵敏度、高分辨率的要求,且便于自动检测,减少人为因素。笔者采用超声C扫信号的特征成像对铸铁与钢衬板钎焊层的钎着情况进行检测和评价,采用超声回波不同阈值对钎焊层的原始数据和希尔伯特(Hilbert)变换后的特征成像进行钎着率的估算评定[17],且利用金相分析的方法对解剖后的工件进行了钎着率评定准确性的验证。

1 检测对象、检测系统和检测参数

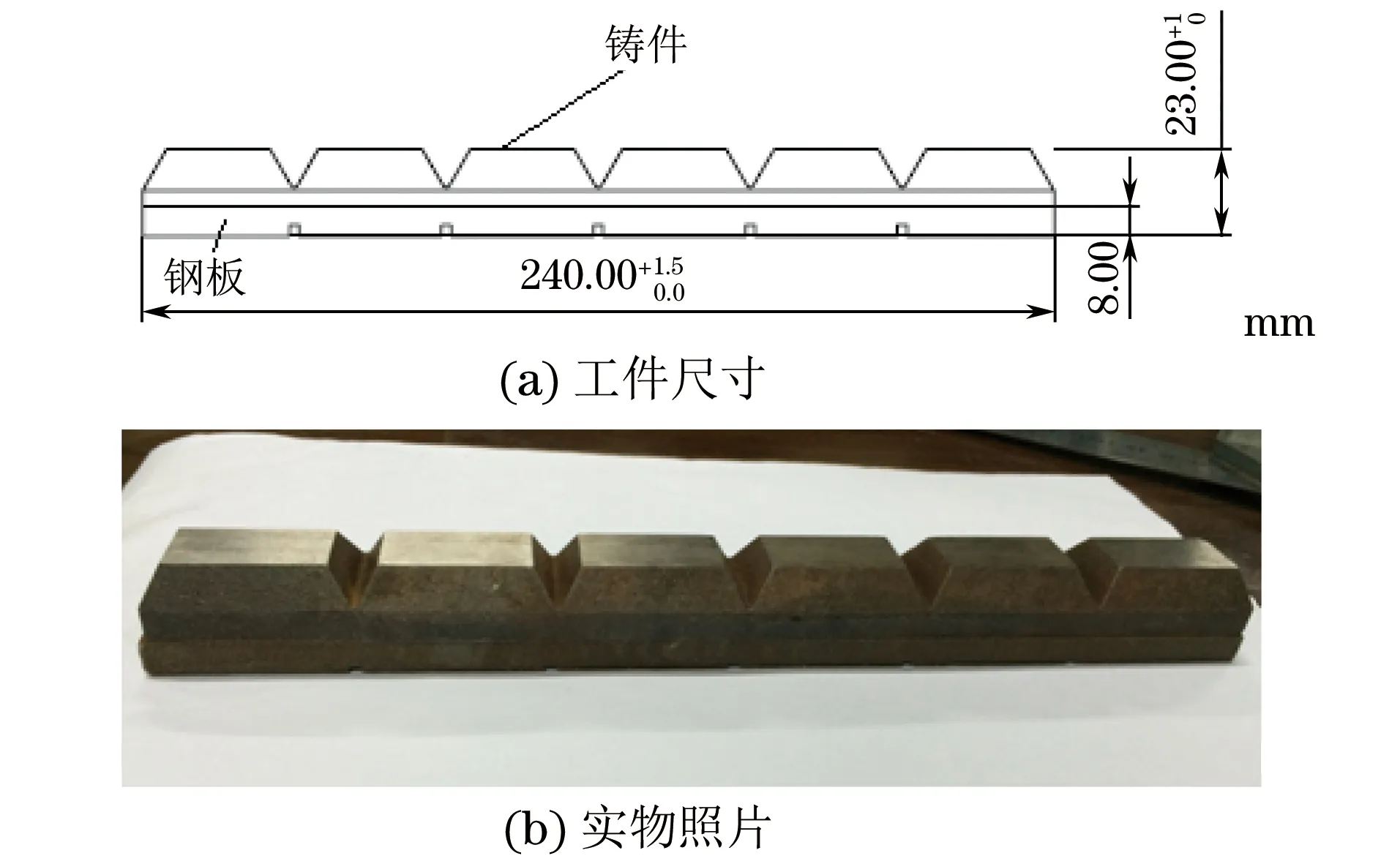

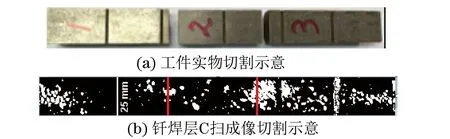

试验对象为巧克力型的工件,形状及尺寸如图1所示,巧克力块材料为耐磨铸铁,底板材料为碳钢,耐磨铸铁和钢板采用钎焊方式结合。

图1 工件尺寸和实物照片

采用OLYMPUS 5077型超声发射和接收仪,配10 MHz水浸聚焦探头(探头晶片直径6 mm,焦距30 mm,焦点大小2 mm);采用3027数据采集卡、机械扫描架组成的超声水浸扫查系统,以及超声特征扫描成像系统,配套软件在windows 7环境下运行,借助于ICY、MICRO-MANAGE软件开发的。系统可实现A扫、B扫、C扫,数据采集处理、图像处理、缺陷评价分析等功能。

试验选用的超声信号采集参数为:扫描速度,6 000 mm·min-1;扫描步距,1 mm;信号采样率,125 MHz;扫查时的增益选为35 dB。

2 钎焊层扫描特征成像结果及分析

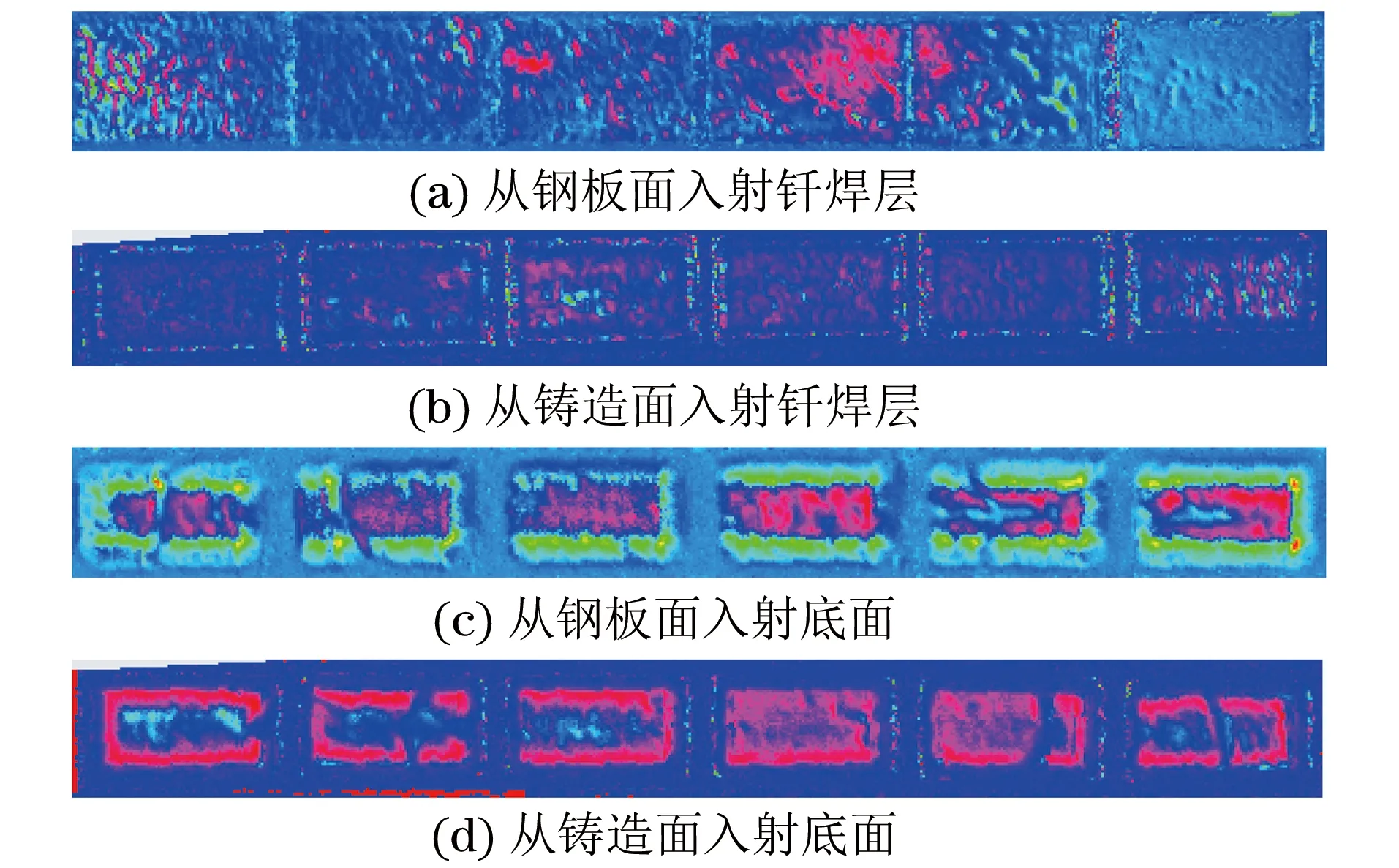

对工件进行超声全面扫查,生成钎焊层的C扫图。试验对工件分别进行了从钢板面和从铸造面的扫查。超声从钢板面入射时,在钎焊层深度所呈现的C扫图像如图2(a)所示;超声从铸造面入射时,在钎焊层深度所呈现的C扫图像如图2(b)所示;超声从钢板面入射时,在工件底部(铸造面)所呈现的C扫图像如图2(c)所示;超声从铸造面入射时,在工件底部(钢板面)所呈现的C扫图像如图2(d)所示。

图2 从工件的不同方向入射时得到的超声C扫图

从上述特征成像的结果可知:底波检测效果不如钎焊层检测,铸造面入射的检测成像不如钢板面。

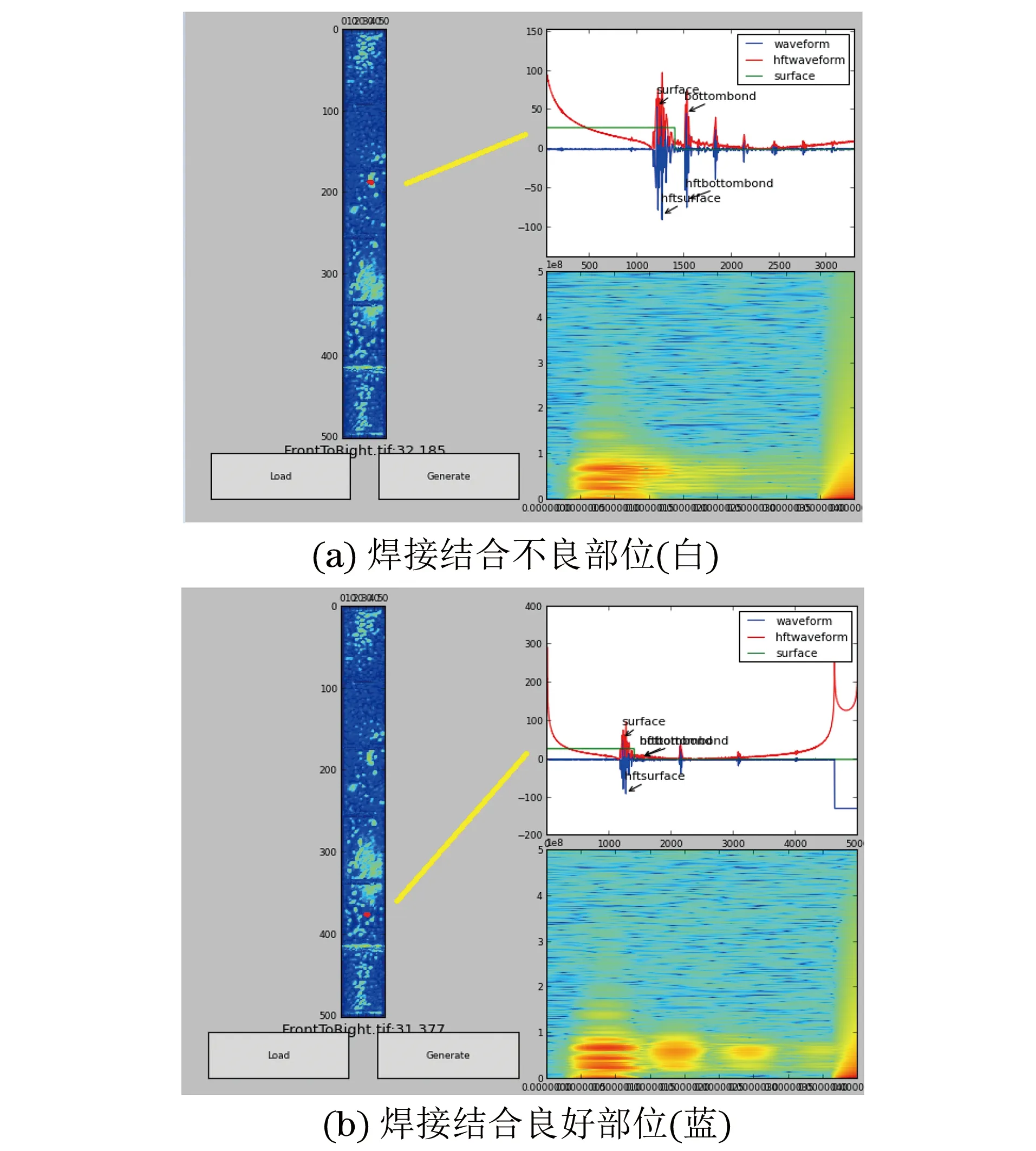

图3 焊接结合不良与良好部位示意

如图3所示,工件上白色的区域是钎焊层较高回波对应焊接结合不良的区域,工件上蓝色的区域是钎焊层较低回波对应钎着良好的区域。

Hilbert变换是一种常用的信号处理方法,笔者采用对生成波形进行Hilbert变换形成包络(如图3中红色波形),然后由包络波形进行C扫成像。

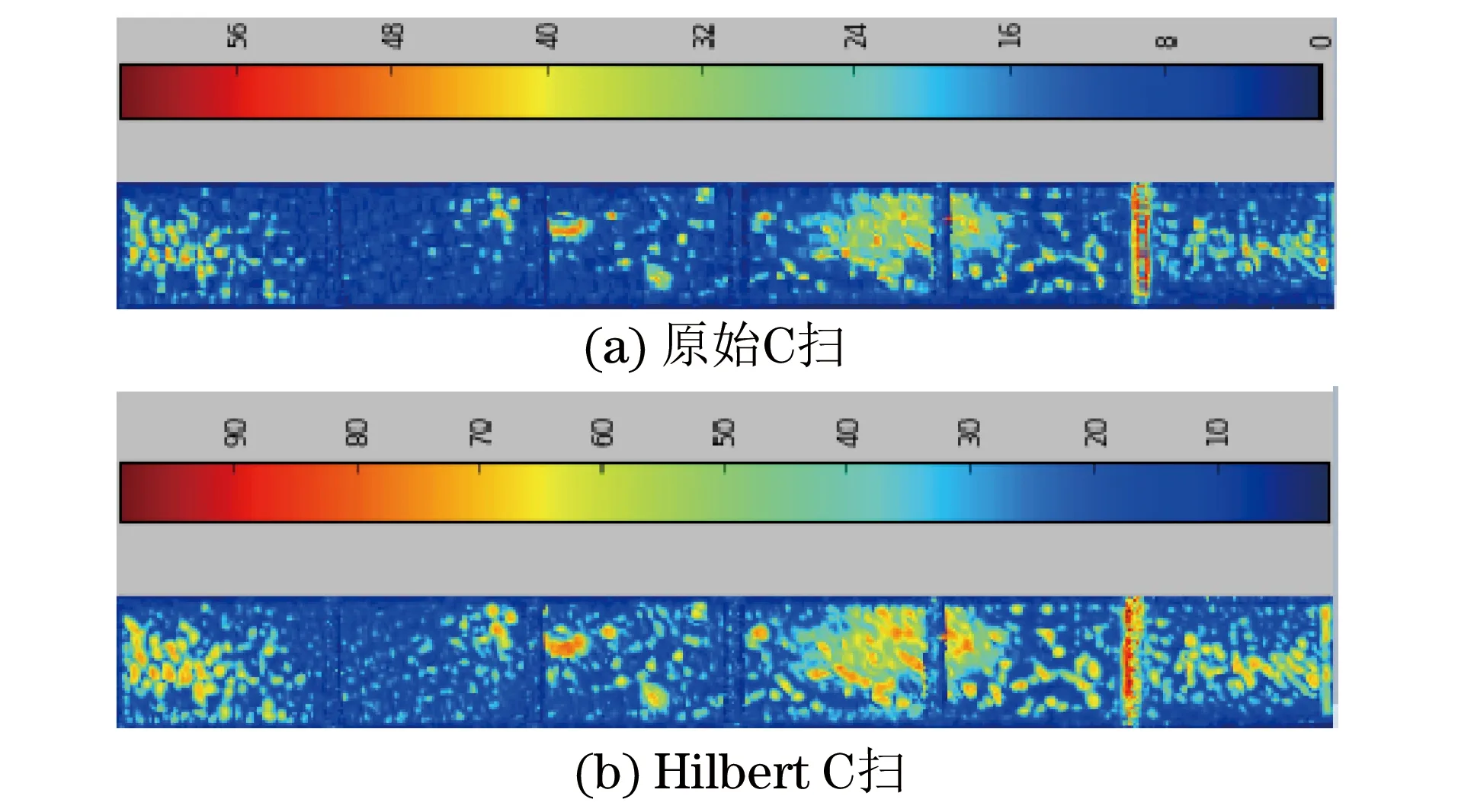

钎焊件的钎着程度不一样,在C扫图像中呈现的幅值不一样高。对钎焊层的回波设定不同的阈值,低于阈值的钎焊层回波幅值设置为0;高于阈值的部分保留数据,就能得出不同阈值的C扫图像。试验通过对C扫图和Hilbert C扫图设置不同的阈值进行成像,得出最适合的成像阈值。处理后的C扫图和Hilbert C扫图的幅值伪彩图如图4所示,可以看出,C扫图最大的幅值是56,Hilbert C扫图最大的幅值是90。

图4 原始C扫和Hilbert C扫伪彩图

3 缺陷尺寸超声测量金相定标及验证

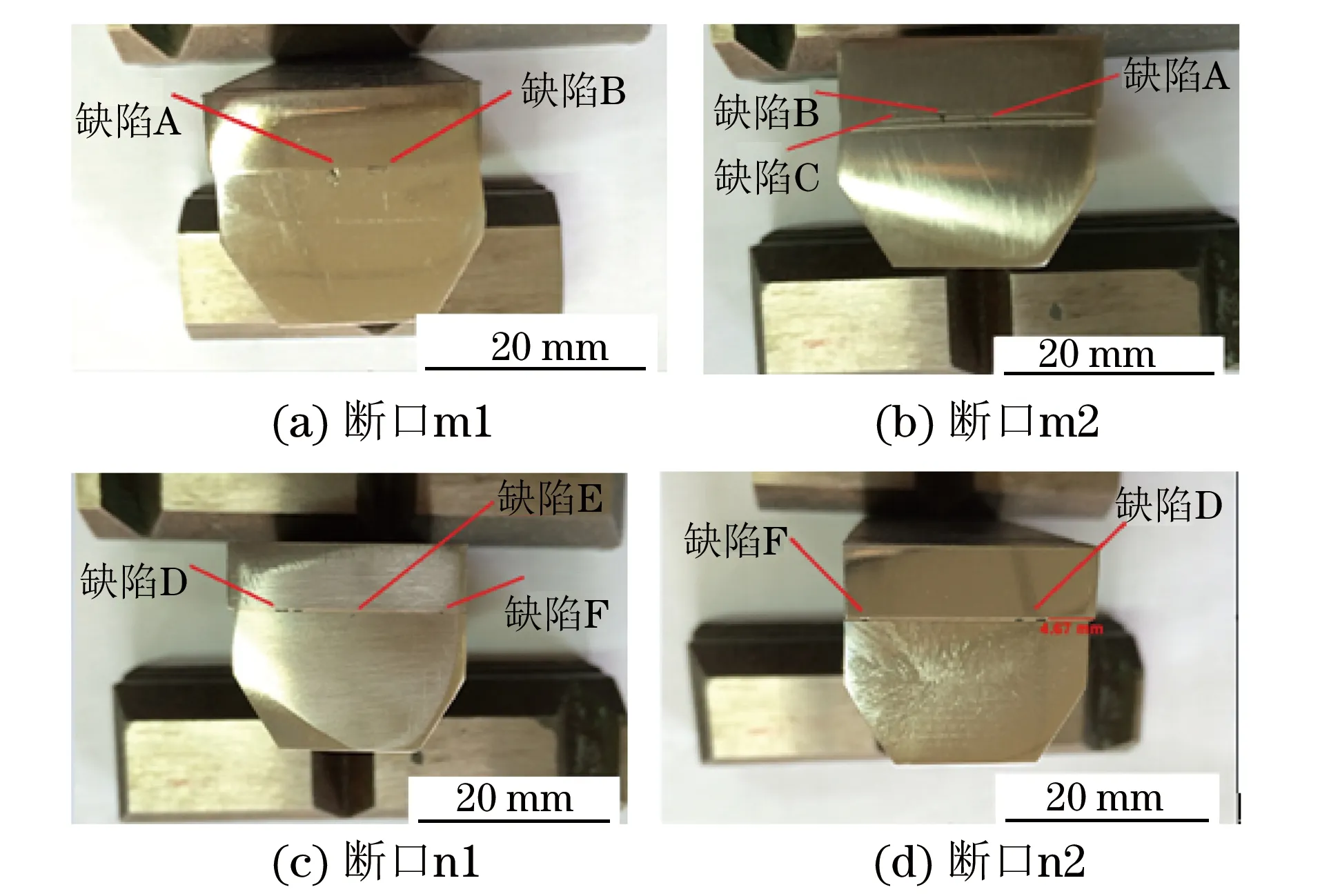

巧克力型工件线切割端口示意如图5所示;切割后的断口依次编号为m1,m2,n1,n2,如图6所示。

图5 工件实物切割与钎焊层C扫成像切割示意

图6 工件各断口实物照片

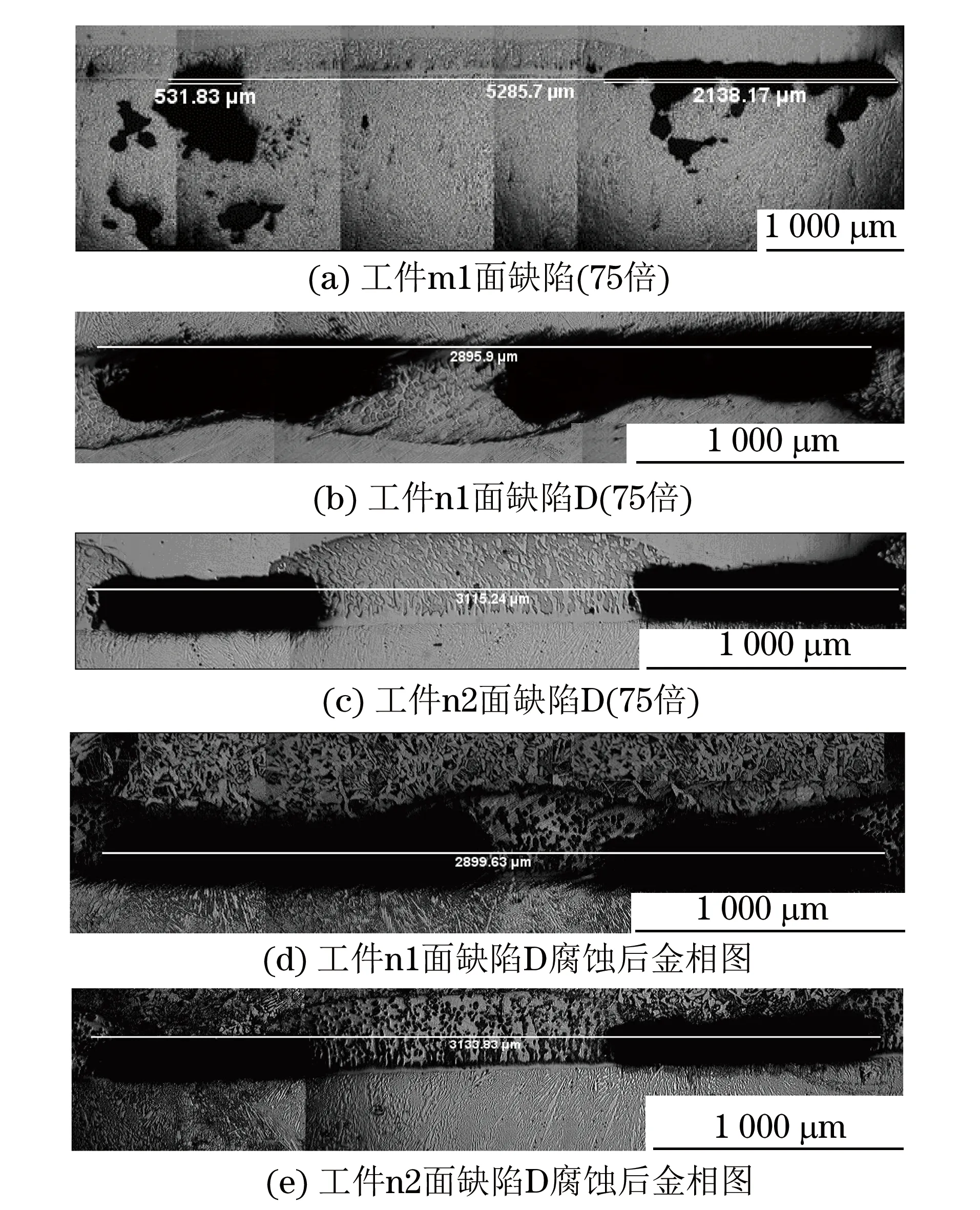

对端口进行打磨抛光,得出的部分缺陷金相图像如图7所示。

图7 工件部分缺陷的金相图

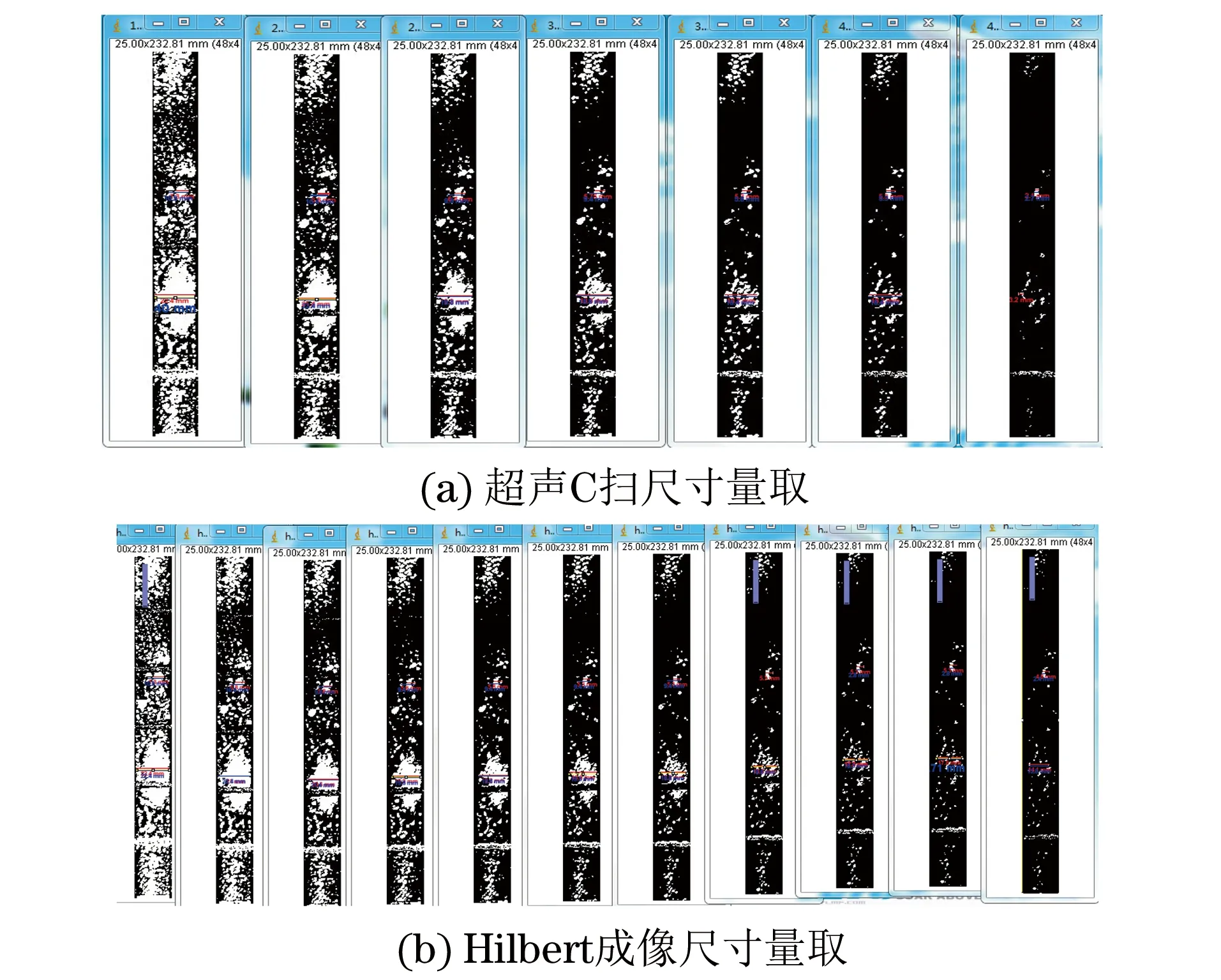

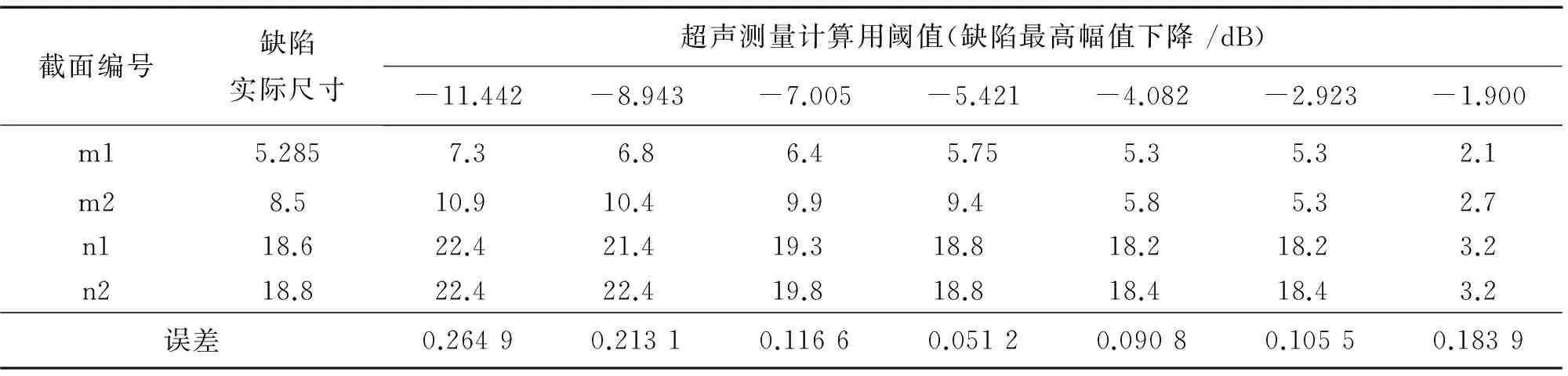

不同阈值生成的C扫图中,找出对应切割的部位,量取缺陷的长度和缺陷最左端到最右端的距离如图8所示,C扫图像量取尺寸的结果如表1,2所示。

图8 超声C扫尺寸量取与Hilbert成像尺寸量取

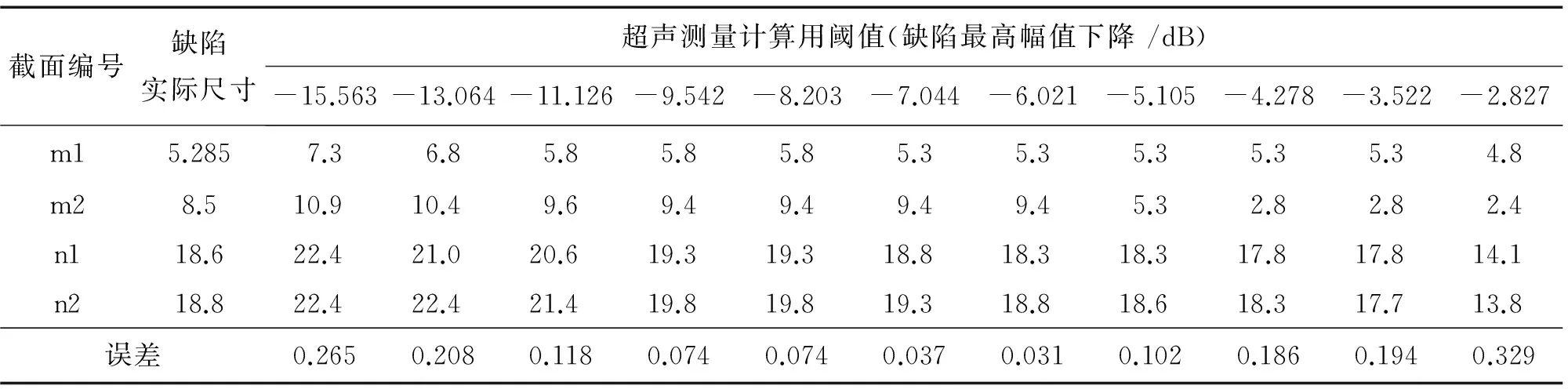

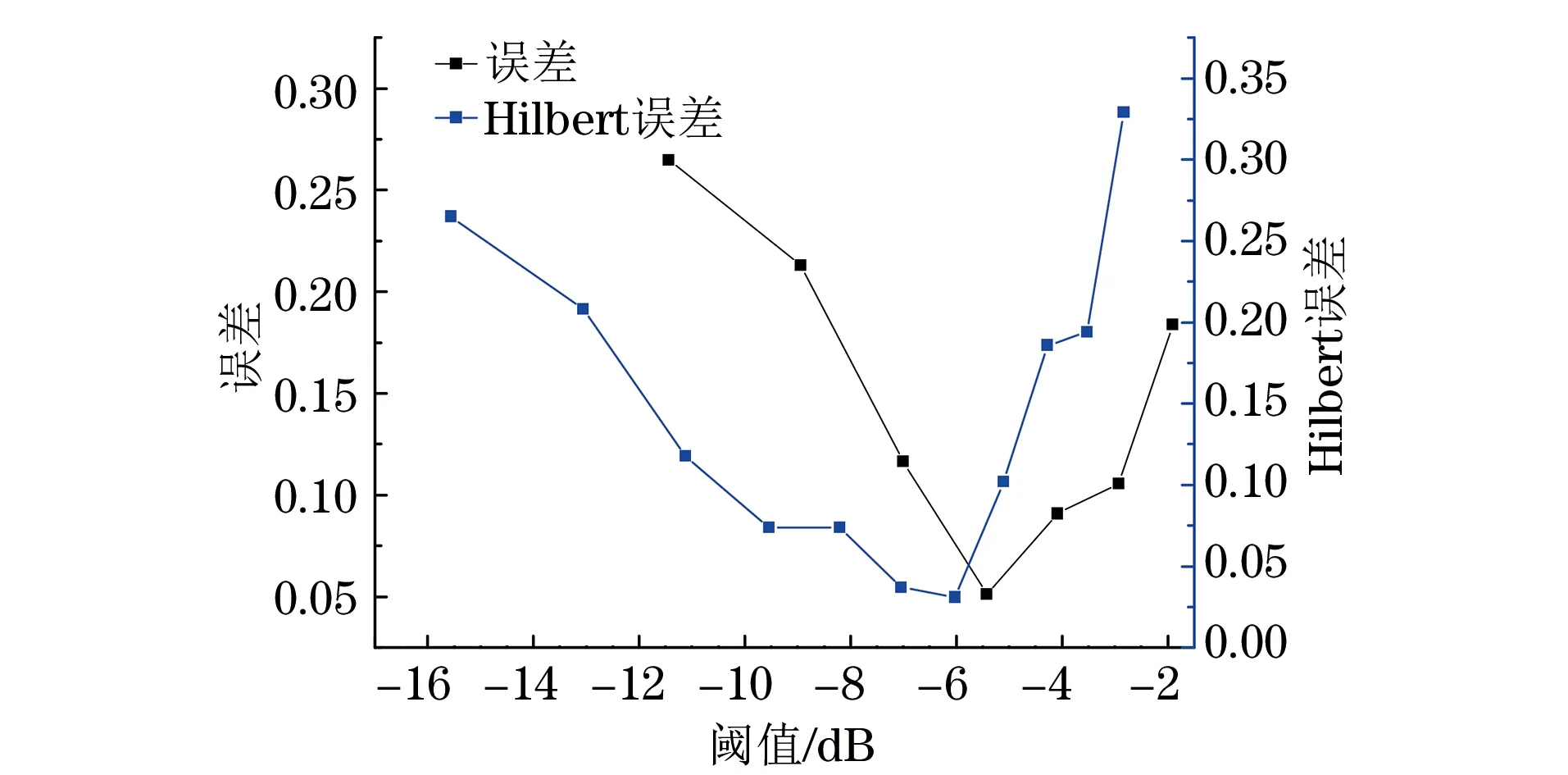

由表1中数据可见,在焊缝出现缺陷的最左端到焊缝缺陷结束的最右端的宏观缺陷尺寸数据中,采用常规C扫进行阈值成像,阈值为-5.421 dB时的尺寸相差百分比最小,为5.12%;由表2中数据可见,经过Hilbert变换后,生成的 C扫图在阈值为-6 dB时的尺寸相差百分比最小,为3.1%。图9为计算用阈值与测量误差的关系曲线,从图9中也可看出,此两阈值最接近实际的宏观缺陷首尾尺寸。

表1 缺陷尺寸超声特征扫描检测幅度定标 mm

表2 缺陷尺寸超声特征扫描(Hilbert)检测幅度定标 mm

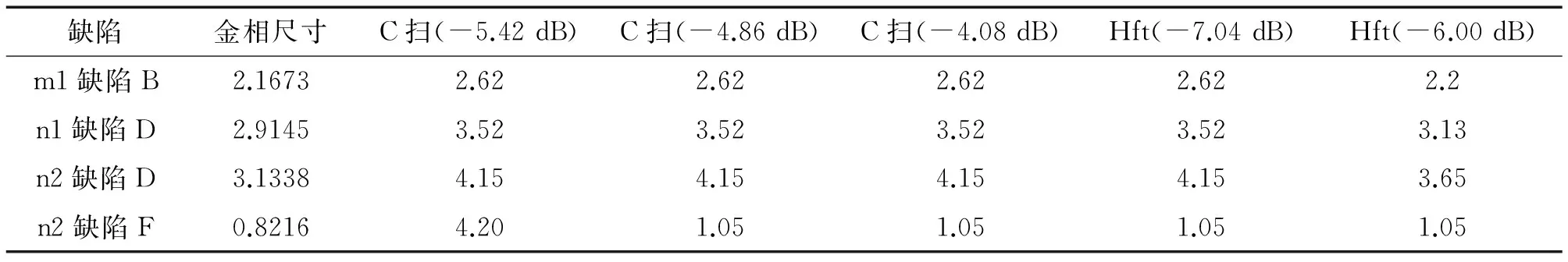

由上述的表格数据中,选取两组最好的阈值附近的值进行微观单个缺陷的金相长度和C扫图尺寸的比较,得出的数据如表3所示。

从上述数据中可看出,C扫图阈值为-4.86 dB时的尺寸相差最小;Hilbert C扫图阈值为-6 dB时的尺寸相差最小。

图9 计算用阈值dB与测量误差的关系曲线

表3 典型缺陷金相尺寸与超声成像尺寸 mm

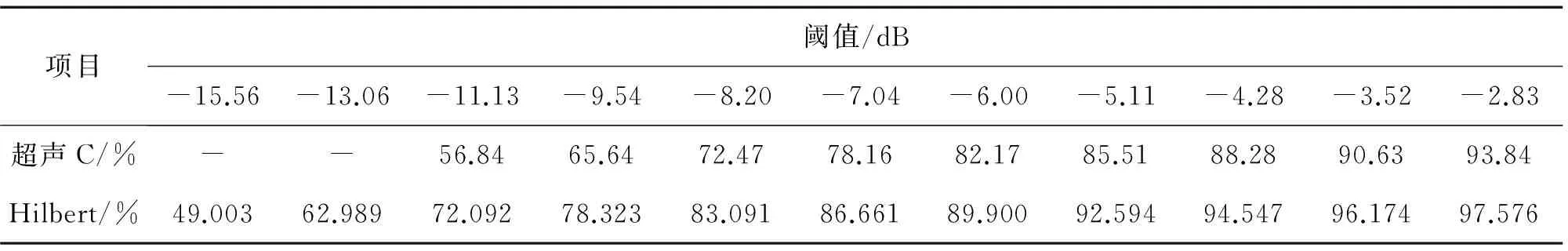

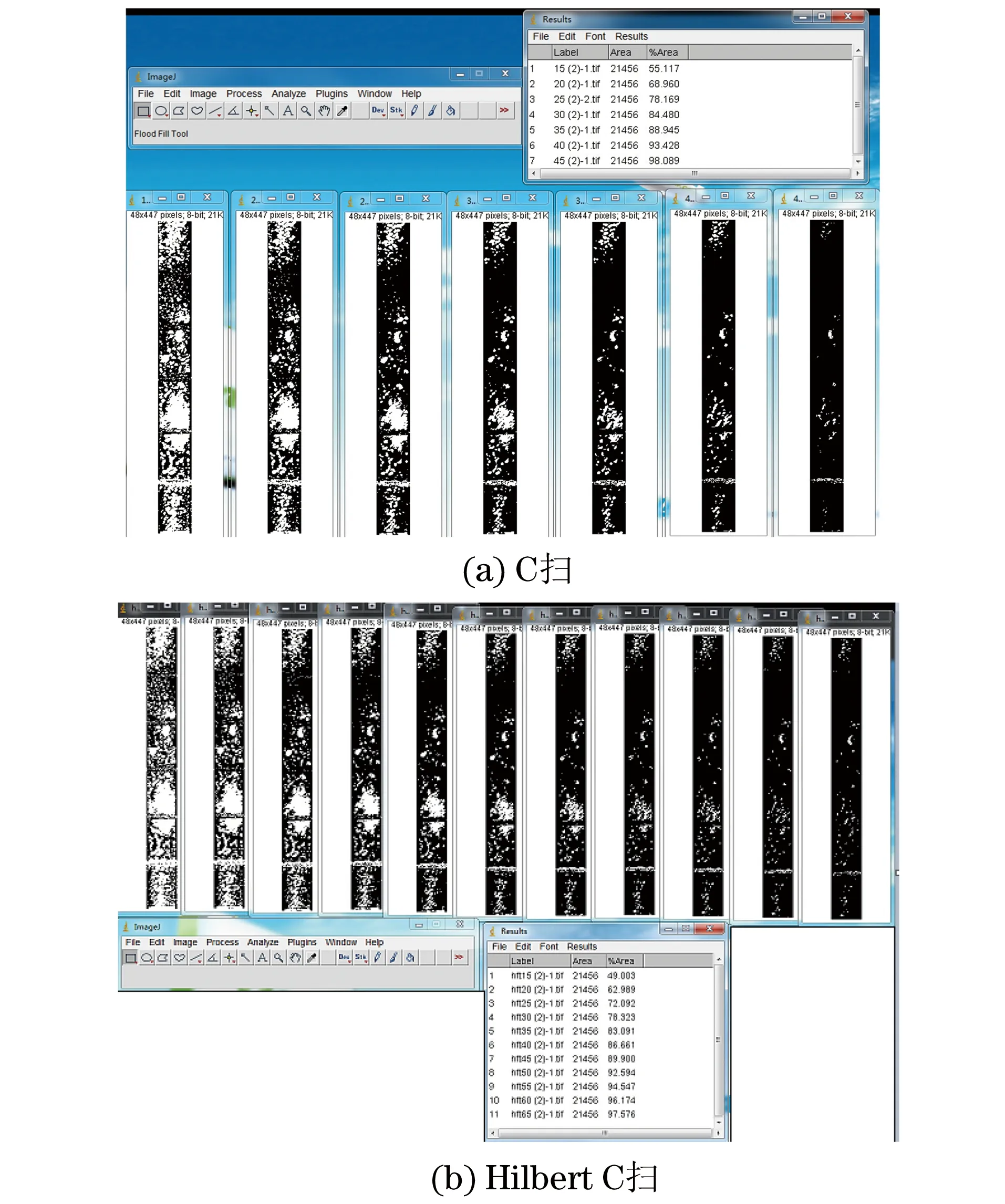

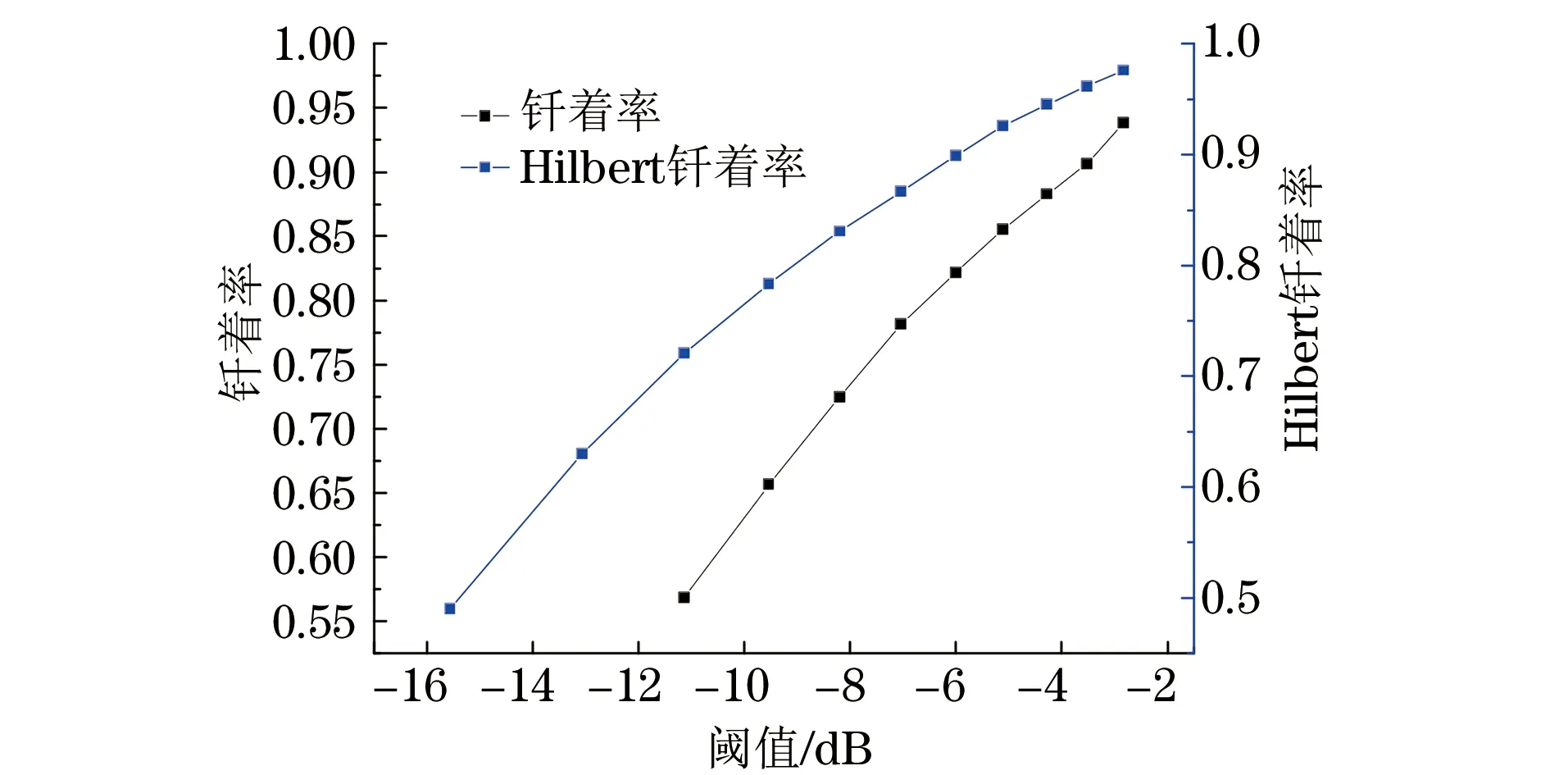

根据C扫图和Hilbert C扫图处理后的最大幅值,采用了几种阈值。对C扫图选取的钎焊层幅值阈值-11.44,-8.94,-7.00,-5.42,-4.08,-2.92,-1.9 dB;对Hilbert C扫图选取的钎焊层幅值阈值-15.56,-13.06,-11.13,-9.54,-8.20,-7.04,-6.00,-5.11,-4.28,-3.52,-2.83 dB。所呈现的效果图和钎着率情况如图10所示,利用插值算法,最后计算出来的钎着率如图11和表4所示。

表4 利用插值算法计算出的钎着率(钎着良好率)

图10 C扫和Hilbert C扫的阈值钎着率

图11 采用插值算法计算出的不同阈值钎着率

4 结论

利用超声特征扫描对铸铁和钢板钎焊件的钎焊结合面处扫查成像,并通过设置不同的阈值对钎焊层处回波进行阈值截取,然后进行成像。由于超声波在工件中的衰减与厚度有关,所以在对钎焊层处成像时,从工件厚度较薄的钢板层入射时,钎焊层处的C扫成像效果更好更清晰,利于评价;通过试验,钎焊层回波阈值选为-4.86 dB时,钎焊层C扫成像尺寸最接近金相尺寸,相差5.12%;而波形经过Hilbert变换后,Hilbert变换后波形钎焊层回波阈值取-6 dB时,钎焊层Hilbert变换后C扫成像尺寸最接近金相尺寸,相差3.1%;

从原始波形和Hilbert变换后波形C扫成像尺寸和误差比较综合来看,超声A扫波形经Hilbert变换后,钎焊层回波阈值选-6 dB成像,是最佳的成像参数,即此时钎着率是89.9%。

[1] 李永堂,付建华,雷步芳,等.多元低合金耐磨钢破碎机衬板制造工艺研究[J]. 机械工程学报,2013,49(12):72-77.

[2] 饶绮麟.破碎设备研究现状及发展前景[J].金属矿山(增刊),2003(10): 5-11.

[3] 赵星东.破碎机械在金属矿山的使用与发展[J].矿业快报,2004(5): 1-6.

[4] STACHOWIAK G B. Ball-craerong abrasion test of hing-Cr white castirons[J].Tribology Internationl, 2005, 38(11/12): 1076-1087.

[5] 邹禧.钎焊[M].北京:机械工业出版社,1988.

[6] 马宏伟,张广明,王彤,等.钎焊缺陷的超声无损检测[J].西安交通大学学报,1998,32(7):80-84.

[7] 刘海强,董德秀.钎焊超声C扫描图像缺陷面积计算方法[J].无损检测,2014,36(2):53-55.

[8] 李玲,刘素平,黄志新,等.航空机匣钎焊焊缝的水浸超声C扫检测技术[J].航空航天装备制造业, 2014,41(增刊):13-18.

[9] 马宏伟,张广明,牛伸克,等.超声无损检测水浸扫描装置的研制[J].西安矿业学院学报,1997,17(增刊):146-148.

[10] 王培杰.面向对象的WINDOWS编程技术[M].大连:大连理工大学出版社,1994.

[11] 赵荣椿,赵忠明,崔生.数宇图像处理导论[M].西安:西北工业大学出版社,1995.

[12] 张志永.水浸聚焦超声探伤原理[M] .北京:国防工业出版社,1985.

[13] 陆铭慧,王海芳,陈以方.固体药柱的超声特征扫描成像检测[J].固体火箭技术,2007,30(5):459-462.

[14] BARCOHEN Y C, RANE R L. A coustic back scattering imaging of subcritical defects in cmiposites[J]. Materials Evaluation,1982,40(9): 970-974.

[15] TEAGLE P R. The quality control and non-destmctive evaluation of cmiposite aerospace cmiponents[J]. Composites,1983,14(4): 115.

[16] 李庆,王海芳,陈以方,等.复合板材的超声特征扫描成像检测[J].材料工程,2006(8):52-56.

[17] 郑晖.超声检测[M].北京:中国劳动社会保障出版社,2008.

Ultrasonic Testing of the Leaching Status of Braze Welding of Cast Iron and Steel for Crushers

XIONG Hong-jian1, TU Jun2, WU Guan-hua1, WU Wei1, GAO Hong-bo1

(1.Key Laboratory of Nondestructive Testing, Ministry of Education, Nanchang Hangkong University,Nanchang 330063, China;2.Shanghai Aerospace Precision Machinery Research Institute, Shanghai 201600, China)

For brazing welding in the presence of inclusion and incomplete fusion defects, water ultrasonic C scanning method was used to evaluate the rate of brazing leaching. Signal processing and image processing knowledge by different thresholds were used to deal with the echo of the solder layer, thus generating different threshold C scan images, and the brazing rate was calculated. The dissection method was employed to verify various C imaging of the brazing rate, and the best threshold coefficient was obtained. The results show that while using the ultrasonic C scan images by Hilbert transform at the threshold for -6 dB imaging, the resulting brazing rate is much closer to the actual value.

Immersed ultrasonic C-scan; Brazing; Threshold; Hilbert

2016-08-22

上海航天科技创新基金资助项目

熊鸿建(1990-),男,硕士研究生,主要从事超声特征扫、无损评价、数字射线成像工作。

熊鸿建,E-mail:ndt_xiong@163.com。

10.11973/wsjc201702004

TG115.28

A

1000-6656(2017)02-0013-05