焊缝轮廓线激光检测系统开发及算法实现

2017-02-22李志勇任杰亮宋承胜

刘 航 李志勇 任杰亮 宋承胜

(中北大学 材料科学与工程学院焊接研究中心,太原 030051)

焊缝轮廓线激光检测系统开发及算法实现

刘 航 李志勇 任杰亮 宋承胜

(中北大学 材料科学与工程学院焊接研究中心,太原 030051)

目前焊缝表面检测主要依靠肉眼观察和简单测量实现,其科学性、精确性受到检验人员主观因素的影响。线激光扫描方法是工业应用中比较先进的非接触轮廓检测方法。通过线激光扫描,利用激光三角测量法可以得到物体轮廓,进而得到物体的形貌信息。基于上述技术,开发了一套焊缝轮廓线激光检测系统,系统由半导体线激光器、CMOS工业相机、LabVIEW虚拟仪器软件平台组成。基于LabVIEW编写了包括图像采集、图像处理与焊缝轮廓计算的系统,能够得到较为准确的焊缝表面轮廓信息。

焊缝轮廓 线激光 激光三角测量法

0 序 言

传统的质量检测主要利用光电、电磁、声波等各种传感器实现焊缝质量监测。焊缝质量视觉检测系统是用图像创建或恢复现实世界模型,实现对现实世界的观察、分析、判断和决策,具有信息量大、灵敏度和测量精度高、抗电磁干扰能力强以及与工件无接触等优点[1]。用视觉传感采集焊缝图像信息的方法有两种,分别是被动光视觉和主动光视觉[2]。在实际生产过程中主要使用主动光视觉,其通常使用具有特定结构的光源与摄像机组成的视觉传感系统,采用一些特殊的照明光源投射到工件表面,通过摄像机获得工件表面的图像并进行处理[3]。

国内多所高校利用上位机控制激光位移传感器进行焊缝跟踪的研究。清华大学的研究者采用线阵CCD作为传感元件,实现焊缝实时跟踪;哈尔滨工业大学李概[4]研制出基于视觉传感和LabVIEW软件平台的管道焊接机器人焊缝检测系统;天津大学申俊琦[5]针对高层建筑钢焊接的特点,运用图像形态学方法去除飞溅和噪音、提取焊道中心线找出偏差。上述系统主要是对焊接过程进行实时监测,根据焊接条件的变化调整焊接参数、焊接路径以及焊炬位置,从而保证焊接质量的可靠性。中北大学杨军涛、范力予[6]针对焊缝表面缺陷,利用激光位移传感器开发了一套线激光扫描检测系统,对工业焊缝表面缺陷的判识率可达95%。该系统选用了日本OPTEX FA公司研制的激光位移传感器,价格较高,提高了系统的开发成本,不利于工业化的实现。同样选用英国MEAT、加拿大ServoRobot或者美国Worthington Industries公司制造的激光位移传感器,成本也都较高,并且很大程度上限制系统的采集、检测速度。针对目前国内的研究现状,为了提高焊后焊缝轮廓检测的高效性、精准性,开发一套具备前端采集与后端控制计算的检测系统尤为必要。

机器视觉多采用图像分析技术,实现对焊缝表面图像的除噪、对比度增强等处理,将焊缝从背景中分离出来。图像处理结果的好坏,直接影响焊缝表面的检测结果[7-8]。因此数字图像的处理是得到焊缝表面准确信息至关重要的环节,文中在第2部分对焊缝表面的图像处理做了详细介绍。系统的软件部分选用美国NI公司推出的LabVIEW软件,利用其程序面板中的视觉与运动模块实现图像处理,获取工件表面图像中的有效信息。相比于VB和C++,LabVIEW丰富的图像处理功能和灵活易用的编程环境大大缩短了开发周期,降低开发的复杂度。

1 焊缝外观激光检测系统结构

1.1 硬件组成

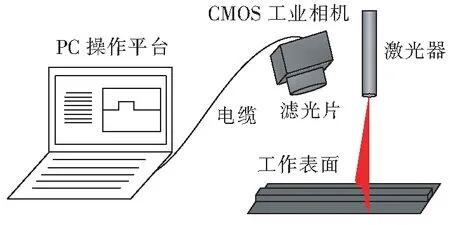

系统的基本组成:以PC机作为控制中心,由300万像素CMOS工业相机、半导体线激光器及前端传感器固定装置组成,系统示意图如图1所示。

图1 焊缝轮廓线激光检测系统示意图

一般来讲,激光位移传感器可以选择CCD工业相机或CMOS工业相机进行图像采集。由于CMOS传感器具有集成度高、功耗小、重量轻、体积小、信号读出速度快等优点,使得CMOS图像传感器在实际使用过程中比CCD传感器更为灵活,并且价格更为低廉。因此文中系统选取了CMOS工业相机。

激光器发出光斑的好坏对图像质量有很大影响。最终选取激光波长为650 nm,光斑线宽为0.3~1.0 mm,功率为100 mW,外部尺寸为φ16 mm×70 mm的线激光器。

1.2 软件平台

软件开发平台选用LabVIEW及其附加工具包,编写了一套焊缝轮廓线激光检测系统。能够进行图像采集、图像处理,得到焊缝宽度方向轮廓线,再根据轮廓线进行焊缝表面的缺陷检测。

1.3 系统检测原理

如图1所示,CMOS工业相机和半导体激光器以固定角度、高度置于焊缝正上方。系统检测时,激光器发出一条线结构光照射在待测工件上,在工件表面形成一条线宽为0.5 mm的光带。该光带被工件表面反射或散射后,经窄带滤光片滤光,保留波长为650 nm的光,滤掉其它波长的光,最后进入相机成像。由于相机与激光器发出的结构光存在一个固定夹角,当线结构光照射到工件表面的焊缝时,由于工件上各点高度不同,会导致入射光带沿入射光轴移动,那么相机光电探测器上的成像点也会相应随之移动,根据物象之间的关系,利用激光三角测量法确定被测物的变化。

2 焊缝表面的图像处理

利用三角测量法对焊缝高度进行计算,必须获取图像中焊缝特征点的像素坐标。提取焊缝图像上特征点需要对图像进行分析处理,包括图像的灰度变换、滤波除噪、二值化和骨架细化。

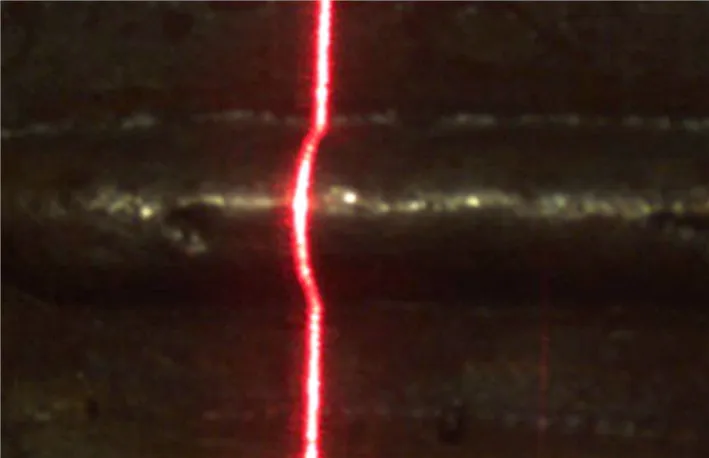

CMOS工业相机获取像素为1 024×768的BMP图像,根据图像的特性,图中除线结构光的光斑图像外,还包括焊缝本身、工件其他部位,以及工件表面的区域性反光,如图2所示。

图2 CMOS工业相机采集的原始图像

因此,文中图像处理的目的是:去除与焊缝宽度方向轮廓计算无关的图像背景以及工件上的区域性反光。按照以下步骤进行处理:灰度变换、滤波除噪、二值化、细化处理(骨架化)、去毛刺。经图像处理,得到所需的一系列特征点,再进行高度计算,最终得到焊缝宽度方向轮廓图。

2.1 灰度变换

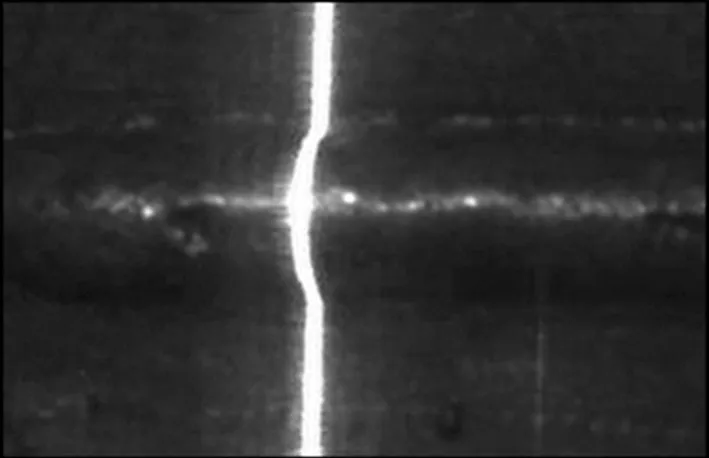

系统选用CMOS工业相机所拍摄的图像为彩色BMP图像,包含大量色彩信息,会影响系统的运行速度。在焊缝检测中,利用灰度图像的亮度信息就可以进行焊缝形貌的表征。通过彩色图像的灰度变换,得到较适合的灰度图像。

在LabVIEW程序面板的Vision单元中,通过设置Extract Single Color Plane中Color Plane的类型,将彩色图像转为如图3所示的灰度图像。

图3 灰度变换后图像

2.2 图像增强

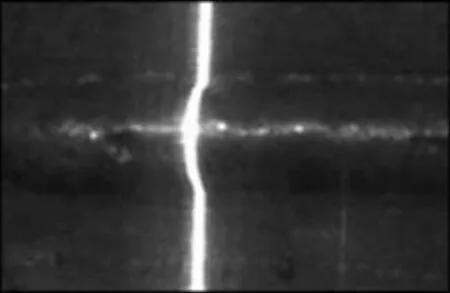

图像增强是指按特定的需求突出一副图像中的部分信息。这类处理的结果使图像更适合于人的视觉特性或机器的识别系统[9]。图像的增强技术主要包括图像平滑处理、图像尖锐化处理等。结合检测系统采集图像的特性,文中使用图像平滑处理。

图像的滤波平滑主要通过滤波核对图像中心像素进行处理。在IMAQ中,使用函数Convolute和Get Kernel对滤波核进行操作。通过Get Kernel获得算子,再利用Convolute进行滤波处理。通过比较不同滤波算子的滤波除噪效果,选择了滤波后图像边界较为光滑的Smooth Filter算子。处理后的图像如图4所示。

图4 滤波除噪后图像

2.3 图像二值化

通过图像增强之后,系统所需的结构光光斑得到强化。提取结构光光斑中心线之前,需对图像进行二值化处理。图像的二值化,就是使图像只呈现出黑、白两种灰度。将256个亮度等级的灰度图像通过设置适当的阀值,大于这个阈值将值设定为1,相反则为0,获得的二值化图像仍然可以表现出图像整体和局部特征。将二值化算法通过LabVIEW实现,可得到如图5所示的二值化图像。

图5 二值化图像

2.4 图形细化

所谓的细化就是通过数学形态学,二值化图像经过层层的剥离,但仍保持原有的形状,直到得到图像的骨架。骨架可以理解为图象的中轴。

LabVIEW中利用SkeleonVI进行图像的细化,能够得到激光器投射到焊缝上形成结构光光斑的中心线,如图6所示。通过图像与数组之间的转换、有效点的筛选,可得光斑中心线各个点的像素坐标。

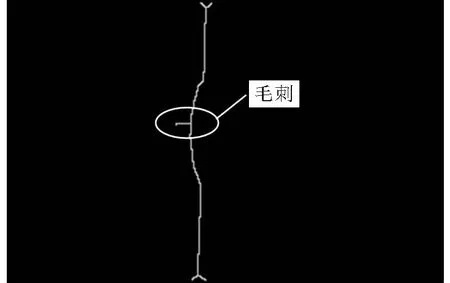

2.5 剔除骨架图像毛刺

二值化图像经过形态学细化之后,在提取的单像素中心线上,有些位置可能存在多像素宽度,即如图6所示的毛刺。若直接使用带有毛刺的骨架图像计算轮廓线各点绝对高度,得出的焊缝轮廓线会受到毛刺的干扰。为使骨架图像能准确、稳定地反映焊缝的几何结构,必须去除毛刺。

图6 骨架化图像

在软件系统中,编写了能够有效去除骨架图像毛刺的程序。其原理是:骨架化后的图像应为单像素中心线,而在有毛刺出现的地方,同一纵坐标下会出现多个像素点,那么这一纵坐标下灰度值为1的点,个数大于1。因此,将此类纵坐标下的点剔除,即可得到如图7所示的没有毛刺的结构光单像素图像。

图7 图像处理前面板最终单像素骨架图像

3 焊缝轮廓绝对高度计算

经图像处理,得到焊缝表面激光光斑的特征图像,将图像转换为数组即可得到特征点的像素坐标。利用三角测量法计算各个点距离激光器平面的绝对高度,得到焊缝宽度方向轮廓线。

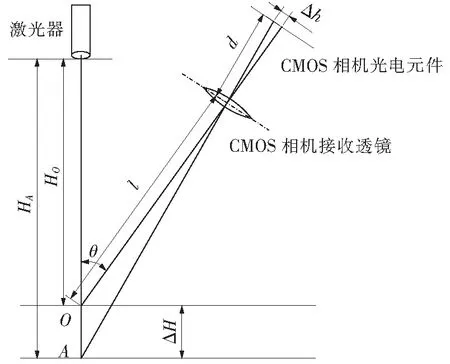

直射式激光三角测量法[10-11]原理如图8所示。激光器发出激光,垂直照射在物体表面,当待测工件表面形貌发生变化,高度位置由HO变为HA时,导致入射点沿入射光轴移动。HO表示激光器距离待测工件平面的固定高度。相机接收到来自入射光点的散射光,并成像。若某一光点在成像面上的位移为Δh,则根据几何关系,可计算出被测点的位移:

(1)

式中,l为激光束光轴和镜头光轴的交点到镜头的距离;d为镜头到CMOS成像面的距离;θ为激光束光轴和镜头光轴的夹角。

图8 直射式激光三角测量法原理图

在前端硬件装置的设计中,上述激光束光轴与镜头光轴的夹角θ、激光束光轴与镜头光轴的交点到镜头的距离l是已知的。在CMOS工业相机的成像系统中,l相当于物距,d为像距。利用张正友相机标定法,能够得到相机的焦距f,再根据相机焦距、物距、像距三者的关系即可得到像距d的值。光点在成像面上的位移为Δh=Δn×b,Δn为像素差,b为相机像元尺寸。此处,像素差值表示结构光骨架图像上某一点高度位置由HO变为HA时,两者像素坐标下横坐标差值。故可用下式来计算某一待测点距离激光器平面的绝对高度:

(2)

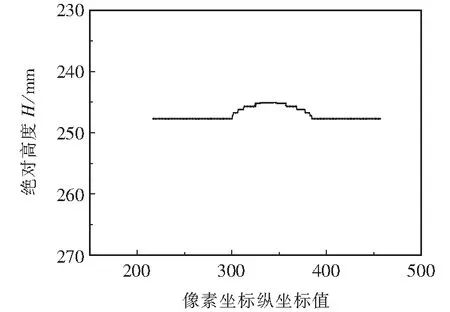

根据上述算法,在LabVIEW中将该算法编写为程序,计算单像素骨架图像上每一点的绝对高度,程序前面板如图9所示。最后能够得到如图10所示的焊缝宽度方向轮廓图。

利用检测系统得到的焊缝宽度方向轮廓中焊缝最高点与工件表面的绝对高度差,计算被测焊缝的焊缝余高为2.61mm,实际测量焊缝余高为2.68mm,测量误差为2.6%,测量结果精确度较高。

图9 LabVIEW程序面板

图10 焊缝宽度方向轮廓图

4 结 论

(1)文中针对检测系统采集图像的特点,在LabVIEW软件平台设计了图像处理程序,包含灰度变换、滤波除噪、二值化、图形细化、去毛刺,得到较为精确的焊缝特征图像,以保证后续计算的准确性。

(2)利用图像处理后得到的焊缝特征图像,根据直射式激光三角测量原理,可得到光斑骨架图像上每一点距离激光器平面的绝对高度。经程序实现后能够得到焊缝宽度方向轮廓线。

(3)文中检测系统计算结果较为准确。利用检测系统得到的焊缝宽度方向轮廓中焊缝最高点与工件表面的绝对高度差,计算被测焊缝的焊缝余高为2.61mm,实际测量焊缝余高为2.68mm,测量误差为2.6%。

[1] 王立伟,孙鹤旭,崔丽娜,等. 激光焊接焊缝质量视觉检测系统[J]. 自动化仪表,2013,34(2): 76-79.

[2] 吴 林. 智能化焊接技术[M]. 北京:国防工业出版社,2000.

[3] 王 平. 基于激光结构光视觉传感的焊缝图像处理[D].上海: 上海交通大学硕士学位论文,2010.

[4] 申俊琦. 基于激光视觉传感的CO2横焊焊缝图像处理研究[D]. 天津: 天津大学博士学位论文,2010.

[5] 李 概. 基于视觉传感管道焊接机器人跟踪系统研究[D]. 哈尔滨: 哈尔滨工业学博士学位论文,2007.

[6] 杨军涛,李志勇,范力予,等. 基于线激光扫描的焊缝表面缺陷检测系统[J]. 焊接,2016(2):19-23.

[7]WhiteRA,SmithJS,LucasJ.Visionbasedgaugeforonlineweldprofilemetrology[J].IEEProceedings:ScienceMeasurementandTechnology,1994,141(6): 521-526.

[8]ReichertC.Pre-andpostweldinspectionusinglaservision[C].NondestructiveEvaluationofMaterialsandCompositesⅡ.SanAntonio,TX,USA,1998: 244-254.

[9] 阮秋琪. 数字图像处理学[M]. 北京: 电子工业出版社,2001.

[10]WhitmoreSA,CobleighBR,HaeringEA.DesignandcalibrationoftheX-33flushairdatasensingsystem[R].DrydenFlightResearchCenterEdwards,California,USA,1998.

[11]JohnstonIA,JacobsPA.Astudyofflushairdatasystemcalibrationusingnumericalsimulation[R].BrisbaneTheUniversityofQueensland,Australia,1998.

2016-06-21

山西省重点研发计划工业项目(2016-2-1);山西省回国留学人员科研基金资助项目(2013-07);山西省自然科学基金(2012011021-1)。

TG409

刘 航,1991年出生,硕士研究生。主要从事焊缝检测传感器设计。