FSC赛车前悬架的运动学设计及优化

2017-02-22龚鹏举郭莉滕艳琼张众华

龚鹏举,郭莉,滕艳琼,张众华

(西华大学汽车与交通学院,四川成都 610039)

FSC赛车前悬架的运动学设计及优化

龚鹏举,郭莉,滕艳琼,张众华

(西华大学汽车与交通学院,四川成都 610039)

随着FSC赛车技术水平不断地提高,悬架系统的设计与优化成为各赛车队争相研究的新热点。以赛车动力学理论为基础进行悬架几何设计,采用SolidWorks软件建立某赛车的前悬架三维模型;在ADAMS/Car环境下建立了赛车前悬架转向运动学仿真试验台,结合平行轮跳试验对前悬架运动学特性进行仿真研究;最后以悬架硬点坐标为优化变量,以减小四轮定位参数变化范围为优化目标,运用ADAMS/Insight模块建立了多变量多目标的悬架几何优化模型。仿真结果表明:给出的悬架几何设计方法有效地缩短了赛车研发周期,优化后的悬架几何使得四轮定位参数在轮跳中的变化范围明显减小,有利于赛车操纵稳定性能的提升。

FSC;ADAMS/Insight;悬架几何;K&C试验

0 引言

中国大学生方程式汽车大赛(简称“中国FSC”)是一项由高等院校汽车工程或汽车相关专业在校学生组队参加的汽车设计与制造竞赛,是培养中国汽车工程师的摇篮。随着FSC赛事的快速发展,赛车技术水平有了日新月异的提高,其中操作稳定性是决定赛车动态表现的关键性能,而悬架系统对赛车操纵稳定性有着重要影响,是赛车底盘开发设计中的重点难点。车手对赛车的操控最终传递至4块手掌大小的轮胎与赛道的接触面,赛车被期望拥有的全部性能均来自于轮胎与路面的有效接触。悬架几何设计一定程度上对赛车的纵倾特性、侧倾特性及车轮动态响应特性起着决定性作用[1]。为了高效地开展赛车悬架系统设计,并对赛车运动学性能进行设计优化,CAD、CAE等先进计算机辅助设计方法逐渐得到广泛应用。SolidWorks、CATIA等软件用于三维模型设计,应用ADAMS软件对悬架系统的运动学、动力学进行仿真分析与优化设计,可有效地缩短赛车研制周期。有条件的车队可充分利用K&C试验台对实车进行台架试验,通过物理样车与赛车动力学模型仿真结果进行对比分析,优化赛车仿真模型,为后续的赛车设计提供参考。

1 建立前悬架数值模型

1.1 前悬架几何设计

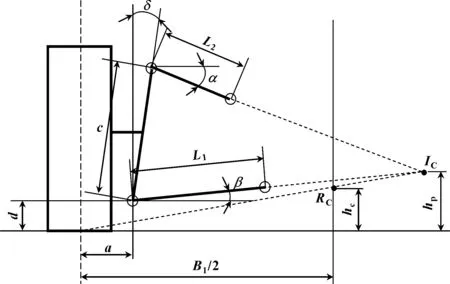

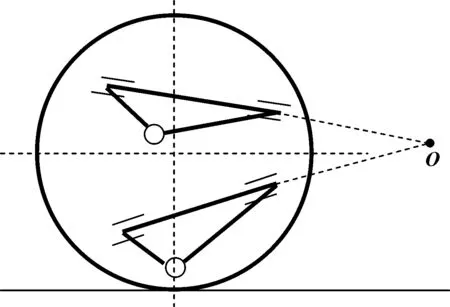

悬架类型对方程式赛车的操纵稳定性与设计便利性有着显著影响,由于双横臂悬架具有简单可靠、设计自由度大、非簧载质量小、操控稳定性易于设计与调校等特点,故悬架类型选择不等长双横臂悬架[2]。悬架正视几何是从赛车横向垂直平面来研究悬架的几何关系,依据轮辋尺寸、轮胎参数、制动卡钳与制动盘以及前轮轮距等参数,可通过正视几何初步确定悬架导向机构的内外铰点位置、侧倾中心、外倾角变化率、主销偏距、传动比和轮距变化等参数,如图1所示。悬架侧视几何是从赛车纵向平面来研究悬架的几何关系,从悬架侧视几何设计中确定赛车的纵倾中心、抗俯仰角、抗后蹲角、主销拖距等性能参数的变化特性,如图2所示。

图1 双横臂悬架正视几何

图2 双横臂悬架侧视几何

1.2 确定四轮定位参数

大学生方程式赛车以追求在极限工况下具有优异的运动性能为设计目标,旨在保证轮胎与地面时刻保持良好接触,其四轮定位参数有别于一般的汽车,综合考虑轮胎特性和操控稳定性目标,将赛车的前悬架四轮定位参数确定为如表1所示。追求操作稳定性的赛车一般设计为负外倾角搭配负前束角,赛车在高速过弯时,在侧向离心力的作用下,横向载荷转移时外侧车轮拥有更大的垂直载荷,外侧车轮的外倾角具有向正外倾变化的趋势,进而保证外侧车轮与地面接触良好,赛车具有更好的弯道操控性能[3]。负前束能提高赛车的转向灵敏性,通过合理的悬架几何设计,在转向的过程中具有动态前束变化,在弯道众多的赛道中,使赛车入弯更快,减少过弯时间。负外倾搭配负前束保证赛车的直线行驶稳定性,减少轮胎的偏磨。主销内倾角与后倾角主要决定赛车的直线行驶能力、转向轻便性及轮胎磨损速率,经过综合考虑与参考往届赛车的经验数据,赛车静平衡时数值设计为3°。

表1 四轮定位参数表

(°)

1.3 前悬架数值模型的建立

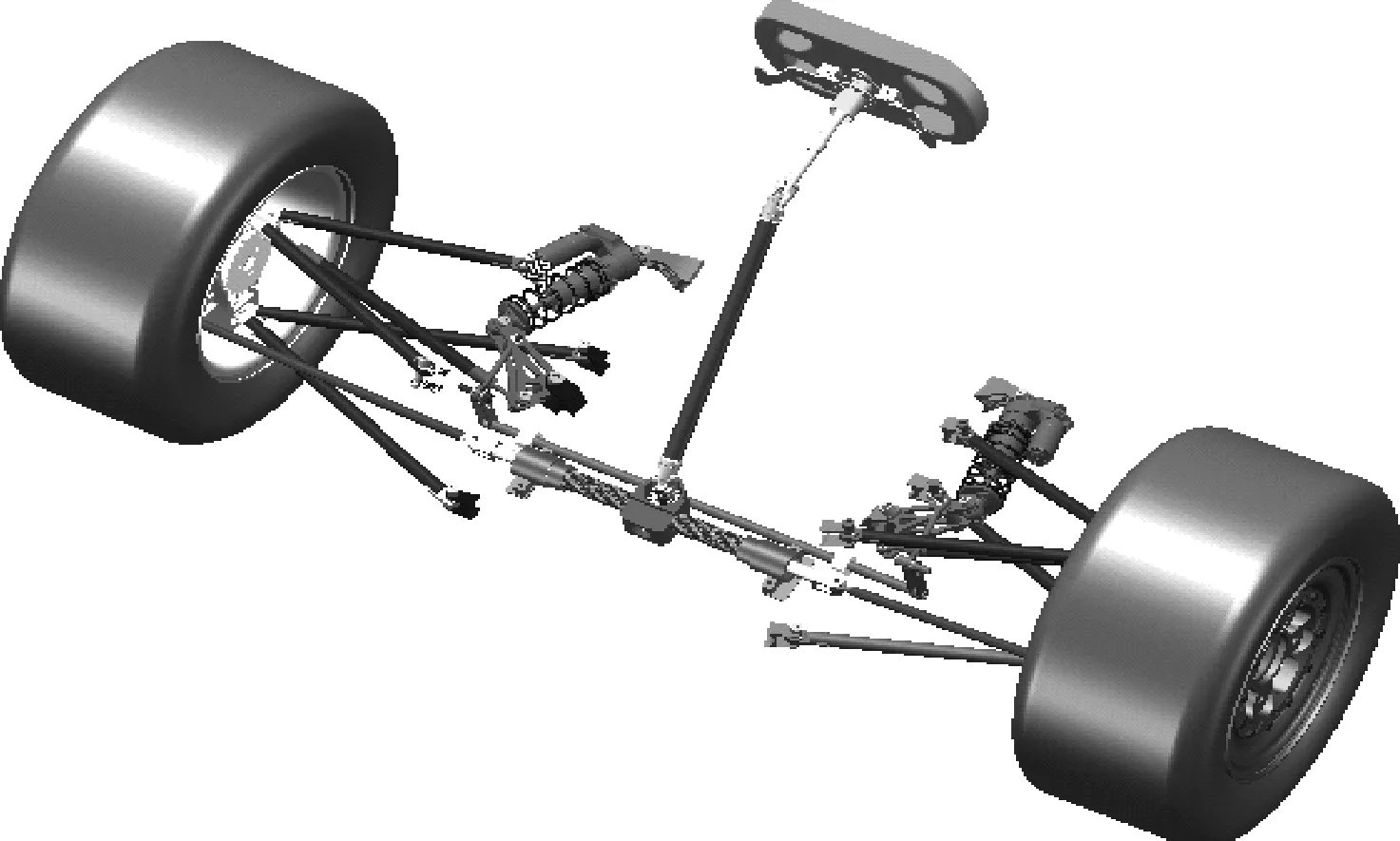

前悬架数字模型包括三维CAD模型和用于运动学仿真的虚拟样机。首先依据赛车总布置设计、悬架几何设计及四轮定位参数等设计约束,同时考虑运动学干涉和良好人机工程学等设计指标[4],利用SolidWorks软件对各个零件进行参数化设计,并建立了赛车前悬架CAD模型,为赛车零配件的结构设计与优化奠定数值模型基础,如图3所示。

图3 前悬架三维模型装配体

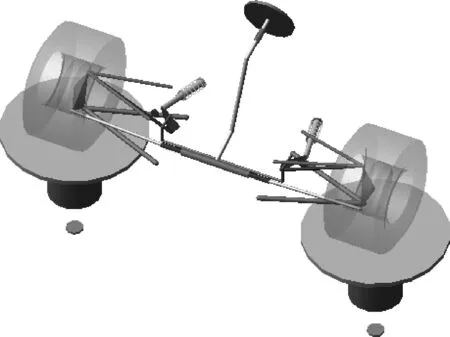

在建立悬架运动学仿真模型时,采用的坐标系是以前悬架左右车轮中心连线与整车纵向对称平面的交点为原点,以赛车纵向为X轴(向后为正),赛车横向为Y轴(向右为正),汽车垂向为Z轴(向上为正),通过赛车CAD模型测量出在整车坐标系下各前悬架硬点的坐标值,如表2所示。在利用ADAMS/Car软件建立前悬架运动学仿真模型,其建模过程分为3个层次,首先通过模板(Template)创建用于模型装配的拓扑结构;利用子系统模板(Subsystem)建立悬架系统、转向系统及试验台等子系统模型;最后通过装配(Assembly)将各子系统组成一个完整的悬架转向仿真试验台[5],如图4所示。

表2 悬架硬点初始坐标

mm

图4 悬架运动学仿真试验台

2 悬架运动学仿真与优化

2.1 运动学仿真分析

通过图4所示的悬架运动学仿真试验台,进行双轮平行跳动仿真试验,以赛车静平衡位置为零点,上跳行程设置为+30 mm,下跳行程设置为-30 mm,在轮跳试验中仿真步长为100,采用交互式仿真,仿真结果如表3所示,可看出四轮定位参数中的车轮前束角、车轮外倾角、主销内倾角在轮跳过程中变化量较大。其中车轮前束角的变化不宜过大,否则无法平衡车轮外倾角引起的外倾推力,轮胎将发生侧向滑移,进而降低赛车的操纵稳定性并增加轮胎磨损。车轮负外倾角过大会降低轮胎的附着性能并引起轮胎内侧偏磨。主销内倾角过小会降低赛车低速转向轻便性,同时加剧轮胎磨损。侧倾中心高度的变化量约为100 mm,可以不用优化。为进一步提高赛车的操纵稳定性,需要对前悬架导向机构的关键硬点坐标进行优化。

表3 四轮定位参数变化范围

2.2 ADAMS/Insight参数优化

方程式赛车行驶过程中,由于载荷的变化会引起车轮相对于车架上下运动,而良好的车轮运动姿态可以保证赛车前悬架具有较好的运动学特性,以保证赛车在极限工况下的附着性能。文中通过ADAMS/Insight模块对悬架硬点坐标进行优化,使四轮定位参数在轮跳过程中在合理的范围内变化,并呈现较理想的变化趋势。悬架导向机构的设计受到赛事规则和诸多设计目标的约束,研究表明双横臂悬架导向机构的内铰点的y、z坐标值对悬架几何性能影响较大。从表3可知:前悬架系统的车轮前束角、外倾角、内倾角的变化范围比较大,有待进一步优化。ADAMS/Insight可设计虚拟实验进行多变量多目标的参数优化,由于赛车悬架具有对称性,故对左侧悬架硬点进行优化即可。

其中转向拉杆的外铰点与内铰点是属于转向梯形结构中的设计内容,故不做考虑。此外,导向机构的外铰点受轮内结构设计影响很大,且对悬架几何影响较小。综合考虑各因素,最后确定了双横臂悬架的内铰点的y、z坐标共计8个参数作为优化变量,如表4所示。将四轮定位参数的变化范围处于1°以内作为优化目标。

表4 优化变量 mm

3 仿真结果分析

采用与前述相同的工况设置对优化后的赛车前悬架系统进行运动学仿真,悬架系统关键参数优化前后的对比如图5所示。从图5(a)可以看出:车轮在60 mm的平行跳动行程中,前轮前束角在-1.15°~-0.63°之间变化,变化量达到0.52°,满足优化目标,较小的动态前束变化有利于提高赛车在激烈的加速减速过程中的直线行驶稳定性。

优化前后的车轮外倾角随轮跳行程的变化曲线如图5(b)所示,车轮外倾角在-0.88°~-1.26°范围内变动,变化量为0.37°,优化效果明显。在赛车高速转向行驶时,较小的外倾角变化有利于提高轮胎与地面之间的附着力,从而获得更大的侧向力,尽量小的外倾角变化量有助于提高赛车的稳态响应能力。结合图5(a)、(b)可以看出:前束角的变化趋势与外倾角的变化趋势相反,增强了赛车不足转向特性的趋势,有利于车手操控赛车,同时由于两者的变化量均较小,轮胎仅发生轻微的偏磨。

优化前后主销内倾角随轮跳行程的变化曲线如图5(c)所示,可以看出:优化后的主销内倾角明显减小,在2.46°~3.53°之间变化,变化量在1.07°,满足优化目标。过大的内倾角会使车轮与地面间的滑动加剧,摩擦阻力增大,导致车轮的磨损现象较为严重,同时使转向沉重。主销内倾角越大,车辆行驶时的回正作用亦越强,可以较好地减少车辆跑偏。

侧倾中心高度随轮跳行程的变化曲线如图5(d)所示,优化前后侧倾中心高度变化不大,优化前的静态侧倾中心高度增加3 mm,影响甚微,但侧倾中心变化范围有所减小,有利于减小赛车的质心侧偏角,进而提高赛车的弯道操纵稳定性。

图5 前悬架关键参数优化前后对比

4 结论

应用CAD、CAE等计算机辅助设计、分析及优化方法高效地完成了FSC赛车前悬架设计,缩短了赛车研发周期;通过在ADAMS/Car中建立前悬架虚拟样机试验台对悬架运动学性能进行测试与分析,进而指导赛车的优化设计,降低了赛车研制成本;运用ADAMS/Insight模块建立前悬架多变量多目标的优化模型对悬架几何硬点进行优化,四轮定位参数的变化范围明显减小,有利于赛车操纵稳定性能的提升和减小轮胎磨损;由于测试条件有限,文中前悬架系统的运动学性能没有进行试验验证。

【1】周长城.车辆悬架设计及理论[M].北京:北京大学出版社,2011.

【2】安部正人.车辆操纵动力学[M].喻凡,译.北京:机械工业出版社,2012.

【3】杨岳,邹铁方.基于ADAMS的FSAE赛车双横臂前悬架优化设计[J].公路与汽运,2013(5):23-27.

【4】廖抒华,段受焱,成传胜.悬架K&C试验台在底盘开发中的技术应用[J].汽车科技,2010(5):66-68. LIAO S H,DUAN S Y,CHENG C S.The Application of Suspension K&C Test Rig in Chassis Development[J].Auto Mobile Science & Technology,2010(5):66-68.

【5】陈军.MSC.ADAMS技术与工程分析实例[M].北京:中国水利水电出版社,2008.

Design and Optimization for Front Suspension Kinematics of FSC Racing Car

GONG Pengju,GUO Li,TENG Yanqiong, ZHANG Zhonghua

(School of Automotive and Transportation, Xihua University, Chengdu Sichuan 610039,China)

With the FSC racing car technology constantly improving, the design and optimization of suspension system has become a new research hotspot. The front suspension geometry design was made based on the racing car dynamics theory, SolidWorks software was used to establish the three-dimensional model of the front suspension and steering system for a certain racing car, a front suspension and steering kinematics simulation test bench was established in ADAMS/Car simulation environment. The front suspension kinematics simulation study was carried out combined with parallel wheel travel testing. Finally, taking the suspension hard points coordinate as optimization variable, reducing the variation range of wheel alignment parameters as the optimization target, ADAMS/Insight module was used to establish a multi-variable suspension geometry multi-objective optimization model. The simulation results show that: the suspension geometry design optimization method can effectively shorten the development cycle of the racing car. The optimized suspension geometry makes the variation range of wheel alignment parameters significantly reduce under parallel wheel travel test, the handling and stability for racing car are improved.

FSC; ADAMS/Insight; Suspension geometry; K&C test

2016-09-26

四川省大学生创新创业训练计划项目(201510623074)

龚鹏举(1994—),男,本科生,主要负责赛车悬架系统设计。E-mail:571103477qq.com。

10.19466/j.cnki.1674-1986.2017.01.002

U463.33

A

1674-1986(2017)01-009-04