面向多目标优化的烟草制丝APS设计与实现

2017-02-21张海军

张海军,罗 瑞,闫 琼

(1.郑州航空工业管理学院 机电工程学院,河南 郑州 450046;2.北京航空航天大学 自动化科学与电气工程学院,北京 100191)

面向多目标优化的烟草制丝APS设计与实现

张海军1,罗 瑞2,闫 琼1

(1.郑州航空工业管理学院 机电工程学院,河南 郑州 450046;2.北京航空航天大学 自动化科学与电气工程学院,北京 100191)

为了提高烟草行业制丝计划排产的合理性和实时性,提出了面向多目标优化的烟草制丝APS(MOTPAPS)。首先对制丝工艺建模,其次对系统进行了功能模块、排产流程、数据库和优化算法的设计和实现,解决了按时交货、班次均衡、设备利用率、连批生产等多目标优化制丝排产问题,最后对MO-TPAPS进行了测试,验证了系统设计方案的可行性和可靠性。

多目标优化;高级计划与排产系统;烟丝生产

1 引言

烟草产品具有双重属性,它既是商品,必须遵循市场经济的一般规律,又是专卖专营特殊商品,必须严格按国家宏观规划组织生产并由国家垄断经营[1]。中国烟草行业是国民经济的重要支柱行业,对国民经济的发展起着至关重要的作用。我国经济发展进入新常态,既给烟草业发展带来了一定的机遇,也使烟草业面临着严峻的挑战。因此,建立更优化的烟草生产制造系统,扩大烟草企业的生产能力,成为我国烟草企业面临解决的主要问题。

烟草生产过程分为制丝、卷接和包装三个阶段,其中制丝阶段承担着原料加工的任务,是烟草生产中工序最多、流程最长、加工方法和设备最为繁杂且工艺要求最高的阶段。制丝阶段是一个复杂的非线性系统,其计划调度很大程度上决定了烟草的质量和效益[2]。传统ERP生产计划模块主要针对主生产计划,而对制丝车间层计划却力不从心,众多烟草企业仍然采用人工排产[3]。虽然制丝车间计划跨度短,但关联处理的信息量大,所以制丝排产严重依赖计划员的个人经验和能力,采用风险最小的原则。随着制丝工艺研究不断深入、先进物流自动化设备的广泛采用,人工排产任务异常繁重,经常导致不必要的损失[4]。因此,设计合理、有效的制丝高级排产系统(Advanced Planning and Scheduling,APS),使得烟草企业能处理多目标优化制丝排产问题,尽可能实现生产效益的最大化,是整个烟草行业中亟待解决的关键问题。

2 制丝工艺建模

制丝工艺就是将烟叶制成符合产品烟香味质量标准、适合烟支卷制工艺要求烟丝的加工过程。为了设计多目标制丝APS(MO-TPAPS),需要对制丝线工艺建模,明确烟草制丝的工艺要求。根据制丝工艺模型,多目标制丝APS指定批次的生产设备,并计划每个工艺段开始进料时间,预测出料完毕时间,并达到保证交货期要求、降低库存积压、均衡产线和班次、提高设备利用率等多目标要求。目前,各卷烟企业的产品千差万别,然而相应的制丝工艺基本一致。不管实际制丝工序多么繁杂,制丝线从逻辑上按照工艺段主要分为:切叶段、切丝段和混丝段[5]。

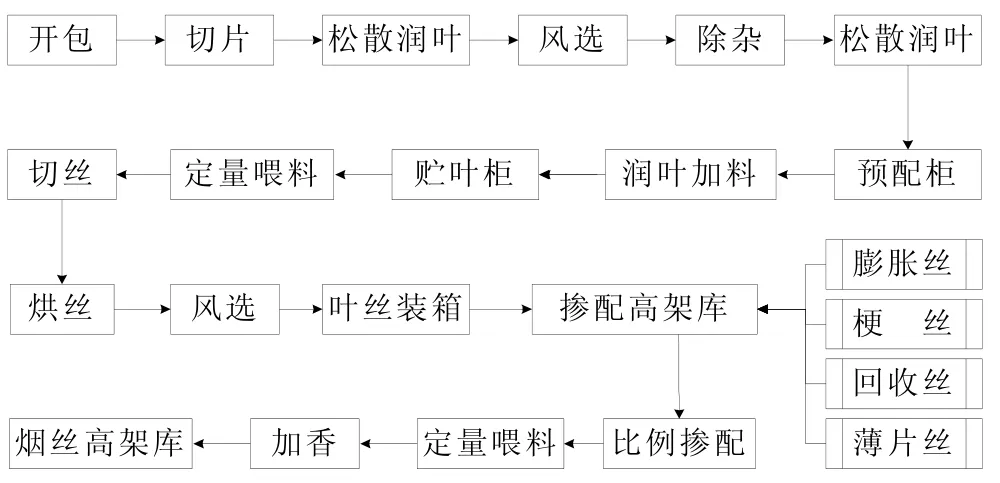

以W卷烟厂为例,各工艺段中关键设备如图1所示。

图1 制丝典型工艺流程

从图1中可看出,制丝线中包括预配柜、贮叶柜、贮丝柜等贮存设备。贮柜能掺配均匀的烟片,为后续工序提供稳定的物料供应,调节和平衡工艺段之间的生产能力。制丝线工艺建模中存在以下类别约束:

(1)工艺约束。烘丝设备有不同的工艺属性,如KLK烘丝、HDT烘丝、SH93烘丝等。贮柜中整批烟丝完全进柜后方能出柜。全配方加工模式中,叶片、叶丝、混丝批次多是一对一的;分组加工模式中切叶、切丝批次可以混合,但是叶丝到成丝是不能共同混合。

(2)时间约束。烟叶和烟丝在贮柜有最短存储时间约束;制丝计划完工时间不能超过期望完工时间;班次对批次计划的约束;叶丝高架库遵循先进先出,最小化存储时间以防烟丝质量降低;制丝计划需遵循工厂日历以及设备轮保、停机维修等机台工作日历。

(3)设备约束。切叶段设备与切丝段设备存在一对一“硬”连接约束。

(4)空间约束。制丝的批次产量不能超过贮柜组的空间容积。

(5)数量约束。不同牌号物料的不同批次的数量必须是某个数量单位的整数倍。

3 MO-TPAPS设计

3.1 MO-TPAPS系统功能模块设计

多目标制丝APS系统功能模块主要分三类,如图2所示。

(1)基础功能模块。包含系统用户权限管理、工厂(生产线)设备管理、物料管理、BOM管理和工艺管理等,该模块是为制丝APS系统排产优化提供基础数据和系统权限设置。

(2)排产功能模块。包含排产规则管理(包括优化算法设置、优化目标设置、多约束规则等)、卷包计划管理、制丝批次管理、制丝排产优化调度等,该模块是制丝APS系统的核心。

(3)视图功能模块。包括排产甘特图管理、数据报表管理、工艺路径规划、多目标优化效果图等,该模块为计划员提供直观、友好的视图展示。

图2 MO-TPAPS功能模块设计

3.2 MO-TPAPS排产流程设计

多目标制丝APS排产过程,是通过从下游(卷包作业计划)向上游逐级的拉动式逻辑来进行计算的。在创建每种批次时,都会核对下游需求的总量和库存中已经有的批次,从而保证创建出的批次即可以满足生产的需要,又不会造成过高的库存,如图3所示。

在APS中,导入ERP卷包月/旬生产计划,可以由计划员进行微调,以此作为制丝批次创建和优化排产的计划源头。MO-TPAPS自动后台MRP计算模块,能够自动根据下游产线的卷包作业计划,以及该产品BOM和物料库存,自动推算对上游物料的消耗量及消耗时间,并且根据上游物料的库存及排定的作业计划,自动推算该物料的补充量及补充时间,从而最终得到准确的物料计划存量曲线。根据设置的多目标优化规则和多维度约束,多目标制丝批次优化排产模块调用群体智能优化算法进行智能排产,并输出优化排产结果。

图3 MO-TPAPS排产流程设计

3.3 MO-TPAPS系统数据库设计

MO-TPAPS的数据库设计首先必须进行需求分析,即准确了解与分析制丝排产业务逻辑和计划员用户需求;其次概念结构设计,通过对计划排产需求进行综合、归纳与抽象,形成一个独立于具体DBMS的概念模型;然后进行逻辑结构设计,将概念结构设计转换为SQL Server所支持的数据模型,并对其进行优化;进而确定数据库的物理结构,组织数据的录入和应用程序的编码和调试。多目标制丝APS的数据库根据数据业务逻辑类型进行分类:业务规则表、计划相关表、物料相关表、业务模型表和系统相关表,如图4所示。

3.4 MO-TPAPS系统多目标优化算法设计

群体智能优化算法是近年来算法与人工智能领域主要研究方向之一,它是模拟生物在自然环境中的进化过程而形成的一类自适应全局优化概率搜索算法[6]。群体智能优化算法同时对一组种群进行操作,可以在算法的一次运行中并行搜索到多个解,本身是一种不依赖问题的通用方法,可处理传统优化方法难以解决的复杂优化问题,特别是规模越来越庞大的多目标组合优化问题(如多批次制丝排产问题等)。多目标制丝APS将优化算法做成可配置的形式,计划员在进行排产时可以选择不同算法得到最优的排产方案。多目标优化算法流程图如图5所示,其中优化目标有:(1)换牌优化目标:(2)线 均 衡 优 化 目 标 :(3)交货期优化目标:(4)库 存 优 化 目 标 :;(5)班次均衡优化目标:

图4 MO-TPAPS数据库设计

4 MO-TPAPS的实现

多目标制丝APS系统采综合传统C/S和B/S架构的优点,摒弃各自的缺点,采取折中的办法。系统架构为三层:用户层,业务逻辑层,数据层,如图6所示。制丝APS的核心—多目标优化算法部署在业务逻辑层,充分利用高性能服务器。在用户层,通过Web Service与业务逻辑交互。此架构大大降低了业务逻辑和数据存储耦合性,制丝业务一旦发生变化,只需对业务逻辑端进行系统更新,客户端更新量较少,降低后期维护成本。

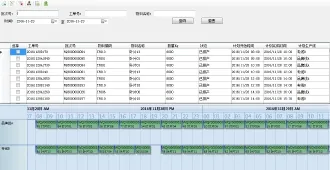

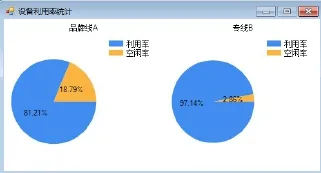

MO-TPAPS系统采用面向对象高级语言C#和数据库SQL Server开发。C#是微软公司在2000年7月发布的一种全新且简单、安全、面向对象的程序设计语言,是专门为.NET的应用而开发的语言。它吸收了C++、Visual Basic、Delphi、Java等语言的优点,体现了当今最新的程序设计技术的功能和精华。SQL Server是一种关系型数据库,集成了微软公司各类产品及资源(如. NET),提供了强大的可视化界面、高度集成的数据库管理开发工具。图7为MO-TPAPS多目标排产界面,图8为制丝排产优化结果及其甘特图,图9、图10分别为多目标制丝排产优化目标结果。

图5 MO-TPAPS多目标优化算法设计

图6 MO-TPAPS系统架构

图7 MO-TPAPS多目标排产界面

5 结束语

制丝计划排产是烟草企业合理调度资源安排生产的重要环节。合理的生产计划可以最大程度利用有限的生产资源,提高生产效率,同时降低生产成本,提高企业运作效率。针对制丝工艺生产流程和优化目标,本文设计和实现了面向多目标优化的制丝APS系统,充分考虑了烟草行业计划排产中的多个优化目标,设计了多种群体智能优化算法,提供合适的寻优方法,为生产调度优化理论研究与烟草行业实际应用搭建了一座坚实的桥梁。

图8 MO-TPAPS排产甘特图

图9 MO-TPAPS优化目标“设备利用率”

图10 MO-TPAPS优化目标“班次均衡”

[1]刘铝,常炳国.回溯算法在制丝生产线自动排产中的应用[J].计算机系统应用,2011,20(2):186-188.

[2]陈志刚,孙书情.卷烟厂制丝线自动排产系统设计[J].机械工程师,2009,(11):105-107.

[3]高宁.郑烟生产执行系统的设计与关键技术研究[D].郑州:解放军信息工程大学,2008.

[4]刘福云,李志宏,陈建宁.柔性制丝线生产调度的仿真系统[J].物流技术,2013,32(11):458-460.

[5]钱杰,金振训,季琦,曹建宏.分组加工模式下制丝生产计划和调度在生产执行系统中的研究和应用[J].科技通报,2015,31 (5):170-174.

[6]张海军,闫琼,张国辉,刘元朋.基于改进离散差分进化算法的多目标第2类装配线平衡问题研究[J].物流技术,2016,35(3): 103-108.

Design and Realization of Tobacco Primary Processing APS Based on Multi-objective Optimization

Zhang Haijun1,Luo Rui2,Yan Qiong1

(1.School of Electrical&Mechanical Engineering,Zhengzhou University of Aeronautics,Zhengzhou 450046; 2.School of Automation Science&Electrical Engineering,Beihang University,Beijing 100191,China)

In this paper,in order to render the tobacco primary processing schedule more reasonable and real-time,we proposed the tobacco primary processing APS oriented toward multi-objective optimization(MO-TPAPS).First,we modeled the workflow of primary processing,then designed and realized the functional modules,schedule and flow,database and optimization algorithm of the system,and at the end,tested the MO-TPAPS of its feasibility and reliability.

multi-objective optimization;advancedplanning and schedulingsystem;tobaccoprimaryprocessing

TP391.1

A

1005-152X(2017)01-0142-04

10.3969/j.issn.1005-152X.2017.01.031

2016-11-28

国家自然科学基金(5127548,U1404518);航空科学基金(2015ZG55018);河南省教育厅科学技术研究重点项目(15A630050);郑州市科技发展计划(20140583);校青年科研基金项目(2016053001)

张海军(1983-),男,博士,讲师,研究方向:智能算法、资源优化。