永磁电机转子护套用高温合金Inconel625切削性能仿真与试验研究

2017-02-18岳彩旭刘二亮

岳彩旭,黄 翠,刘二亮

(哈尔滨理工大学机械动力工程学院,哈尔滨 150080)

永磁电机转子护套用高温合金Inconel625切削性能仿真与试验研究

岳彩旭,黄 翠,刘二亮

(哈尔滨理工大学机械动力工程学院,哈尔滨 150080)

本文针对高速永磁电机转子保护材料镍基高温合金Inconel625的切削性能展开研究。采用仿真软件DEFORM-3D建立了该材料的三维有限元仿真模型,仿真模型采用了Johnson-Cook模型、Usui刀具磨损模型等关键技术。通过仿真得到了切削过程中切削力的变化趋势、温度场的分布特性、刀具磨损、切屑形状等。在结合试验分析的基础上,得到了切削参数对切削力、切削温度、刀具磨损的影响规律。研究结果对Inconel625合金车削过程切削条件的合理选择和刀具使用寿命的提高提供了理论依据,为深入研究Inconel625合金切削机理提供了理论依据。

Inconel625;切削性能;有限元仿真;刀具磨损

0 前言

高速永磁电机的转子转速高达十几万转,转子受离心力作用非常大,且工作温度较高,因此,通常采用转子护套对转子进行保护。转子表面护套常采用机械强度高、热稳定性优良、热导率较高的材料,常用的护套材料如碳纤维、Inconel系列高温合金以及钛合金等[1]。与复合材料相比,高温合金在热稳定性、热强性和散热能力等方面上具有较为明显的优势[2]。Inconel625(相近牌号GH3625、GH625)镍基高温合金是以Mo、Nb为主要强化元素的固溶强化型镍基变形高温合金,在高温下仍能保持其优良的综合机械性能,较为适合用作高速永磁电机的转子保护材料[3]。镍基高温合金在切削加工过程中具有切削力大、切削温度高、刀具磨损严重、加工硬化倾向大、不易断屑等加工特点,从而使得其切削加工的难度大大增加,属于典型的难加工材料之一[3]。因此对Inconel625合金的切削过程进行深入研究具有重要的理论和应用价值。

国内外学者对该类合金进行了很多的研究,其中包括热变形行为特征、材料损伤机理、加工工艺和LAMM加工等方面,为难加工材料镍基高温合金的加工问题提供了有效的解决措施,并为其切削研究提供了大量的理论依据及技术支持。国外学者R.Ramanujam等在Inconel625干式车削中结合模糊函数和正交实验设计的混合方法,以最小表面粗糙度、最小能耗以及最大的材料去除率为指标对加工参数进行了优化[4]。M.Hokka等利用试验获得的J-C材料本构模型建立了625镍基高温合金正交切削仿真模型,并进一步修正了625合金的本构模型。虽然仿真很好的模拟了切屑分离和锯齿状切屑的生成,但仿真结果中的切削应力和切屑形状与实验结果还没有很好的吻合,为改进仿真模型的精度提供良好的理论及实验基础[5]。Bogdan Słodki利用WNMG 080404-23和VCMT 160404-SM两种刀片对难加工材料Inconel625进行了车削,通过观察切屑的形状,提出了一种正确选择切削参数的算法,并将该算法应用于仿真中,离线验证了槽型的填充过程[6]。Avik Samanta等通过实验及仿真对Inconel625进行了激光辅助机械微加工(LAMM)以获得实验过程表征并对切削力及残余应力进行了预测,建立了激光辅助机械微加工热-机械耦合场的有限元模型,并研究了激光功率、切削速度、切削刃半径、前角、激光位置和激光光斑直径对切削力和已加工表面残余应力的影响[7]。

国内学者陶琳等通过等温热压缩实验获得了Inconel625合金的真应力-应变曲线,通过非线性回归建立了合金在高温高速条件下的本构模型[8]。马妙,陆永浩研究了载荷、振幅和频率对Inconel625镍基合金在常温常压下摩擦磨损性能的影响,并对磨痕表面形貌进行了观察,探讨了损伤机理[9]。何艳华分析了Inconel625的切削加工特点,提出了选用合适的刀具材料、刀具参数以及优化后的切削用量来解决难加工材料的加工问题[10]。刘逢博通过对气相质谱分析仪中Inconel625零件的切削加工工艺的分析研究,总结并验证出了合理有效的工艺方案[11]。

近年来,有限元仿真技术越来越广泛地应用在金属切削加工的模拟中。精确的有限元仿真模型不仅可以大量减少试验时间及费用,而且能为真实的加工提供较为可信的参考。综合分析国内外研究现状,对Inconel625合金切削机理方面的相关研究较少,尤其是将有限元仿真分析方法以及试验分析方法相结合的研究方法更为少见,因此,本文基于Deform-3D有限元仿真软件建立了Inconel625合金切削过程的有限元仿真模型,得出不同切削参数下主切削力、切削温度以及后刀具磨损量等切削过程变量的仿真结果,并结合相应试验研究,分析了切削参数对切削过程的影响规律。

1 基于Deform-3D软件切削仿真模型的建立

1.1 仿真模型的建立

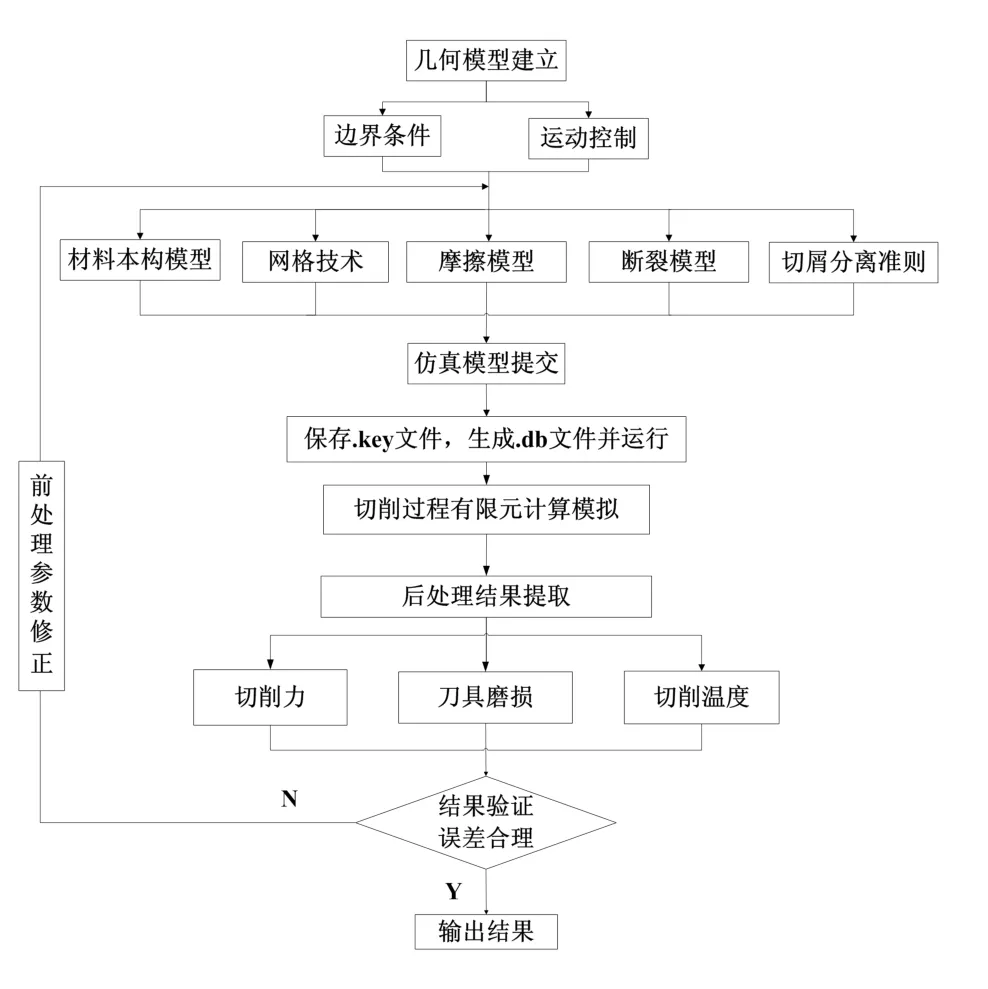

利用Deform-3D软件的金属切削模块进行仿真分析,利用软件的前处理器进行有限元仿真模型的建立,运行所建立的模型,通过后处理器观察相关的仿真结果,所采用的有限元仿真技术路线图如图1所示。

图1 有限元仿真技术路线图

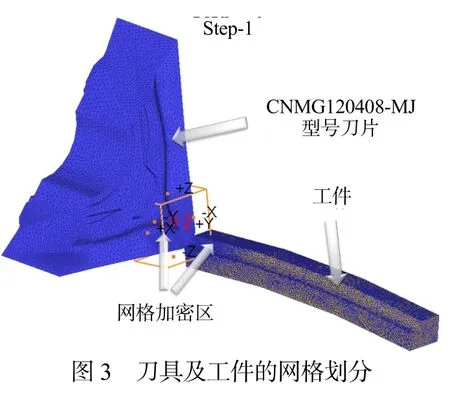

利用三维制图软件UG对试验过程中使用的刀具进行建模,为了保证仿真效率,刀片选截刀尖部分并导出.stl格式,再将其导入Deform-3D中作为仿真对象,如图2所示。为了权衡模拟速度及计算精度,将刀具与工件的网格数目均划分为10万左右,且对刀尖以及工件与刀尖接触部分进行网格的局部划分,并设置加密窗口跟踪刀具的运动轨迹,以软件的自适应网格划分方法来进行网格的重划分。刀具及工件的网格划分情况如图3所示。

图2 刀具模型的建立

图3 刀具及工件的网格划分

刀具基体材料为WC,涂层为coating-TiAlN,其材料属性设置为刚性。工件材料为Inconel625,材料的主要物理性能见表1,其材料属性设置为塑性。由于Deform-3D软件的材料库中并未封装Inconel625此种材料,因此采用文献[12]通过霍普金森压杆实验获得的可以反映在高温、大应变、大应变率条件下的Inconel625的Johnson-Cook流动应力模型(1),各项参数见表2,再将其结合物理性能生成该材料的.key文件并导入仿真模型中应用。

表1 Inconel625的物理性能

表2 通过霍普金森压杆实验获得的Johnson-Cook本构模型参数

本文采用的Johnson-Cook本构模型为:

摩擦模型定义为软件自带的shea(r剪切)摩擦模型,摩擦系数为0.6,模型为:

式中:fs为摩擦力,m为摩擦系数,k为剪切屈服应力。

刀具磨损模型采用软件自带的并广泛应用于金属切削仿真中的Usui磨损模型:

式中:W为刀具磨损量,p为正压力,V为工件材料相对于刀具的滑动速度,T为刀面绝对温度,a与b为特征常数(主要由切削参数及材料决定),根据文献[13]查得:a=3.6e-9,b=1200。

1.2 仿真过程切削参数的确定

Inconel625镍基高温合金(下文简称625合金)具有较好的高温强度、塑性,良好的抗高温氧化性、抗高温腐蚀性等综合性能,与此同时伴随着较差的切削加工性,为了优选出适合其半精加工的切削参数,进行了单因素切削参数设计进而研究切削参数对切削过程变量的影响。在高速、低进给以及小切深的条件下对625合金进行仿真以及后续的试验研究,详细切削参数见表3。

表3 切削参数的取值用量

1.3 仿真结果提取及分析

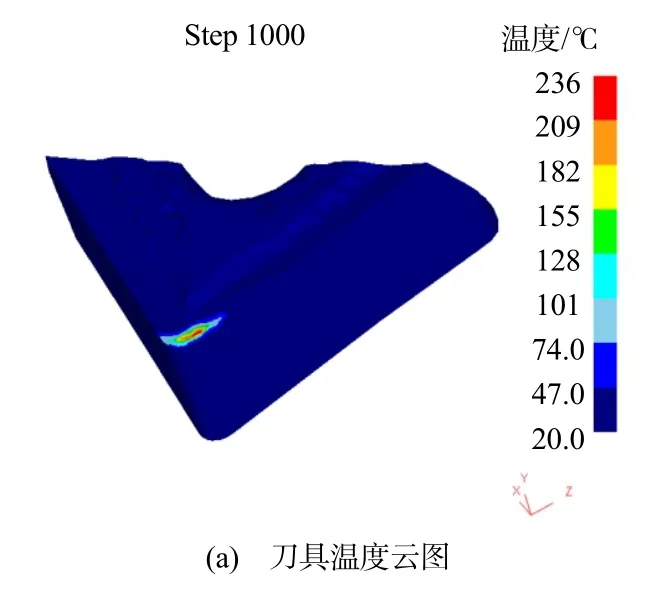

刀具寿命是切削高温合金的关键问题,而选用合理的切削用量对提高刀具耐用度又是十分重要的[14],这里我们主要提取625合金切削过程中不同切削参数下的切削力、刀具及工件的温度、刀具磨损等仿真结果。图4所示为在切削条件vc=80m/min、f=0.2mm/r、ap=0.5mm下,刀具、工件表面温度、切削力变化趋势、后刀面磨损形貌的仿真结果。图5、6、7分别为切削参数对刀具及工件的温度、刀具磨损的影响,其中由于刀具磨损是随着切削时间的累积而不断变化的,因此,此处取相同的切削时间来提取各个切削条件下的后刀面磨损量的结果。

图4 仿真过程中的物理量结果提取

图5所示为固定f=0.2mm/r,ap=0.5mm,vc依次取40、60、80、100m/min下的刀具、工件温度以及刀具磨损的仿真结果,分别提取的是刀尖处最高温度以工件切削区域的平均温度,以及同一切削时间下的后刀面磨损值。随着切削速度的增大,刀具及工件的温度呈上升趋势,原因在于当切屑沿前刀面流出时,切屑底层与前刀面发生强烈的摩擦,这些摩擦产生的热量在很短的时间内生成,来不及向切屑内部传导,因此切削温度会明显的提高。

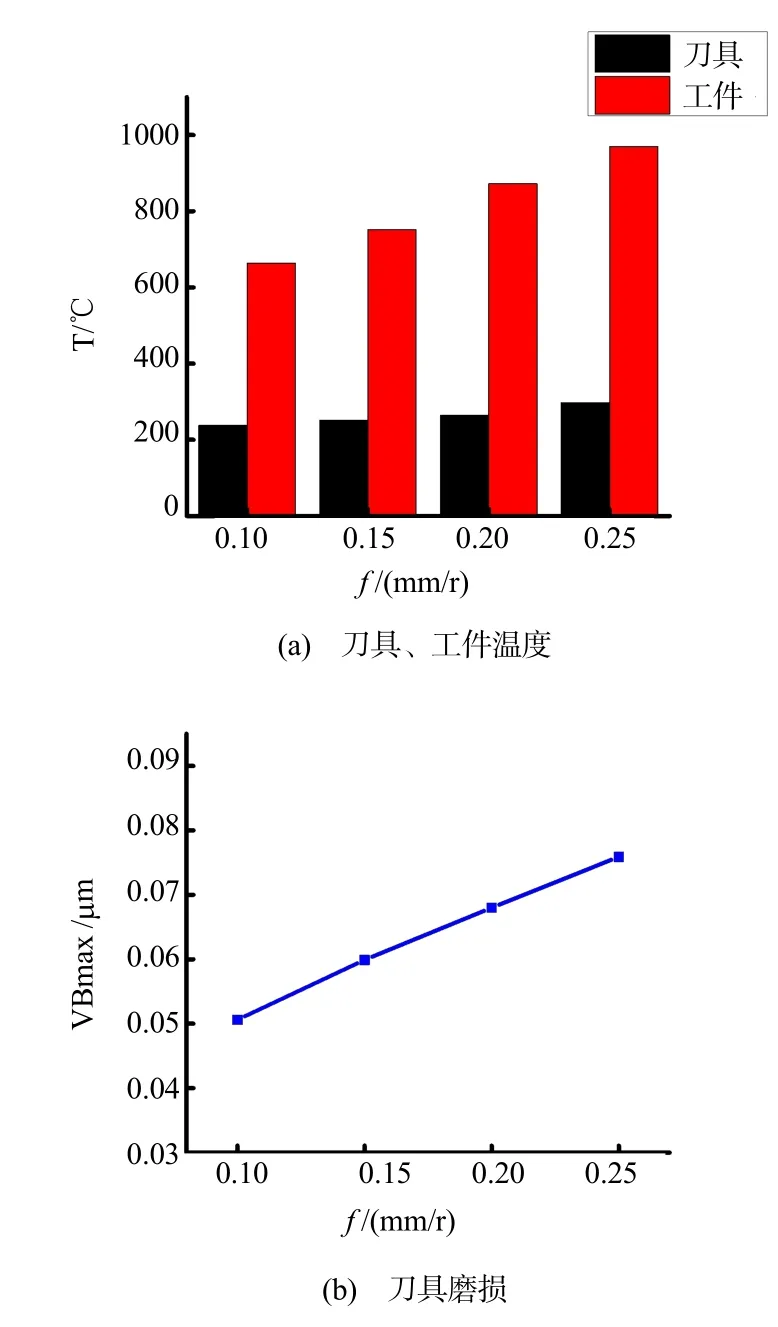

图6所示为固定vc=40m/min,ap=0.5mm,f依次取0.10、0.15、0.20、0.25mm/r下的刀具、工件温度以及刀具磨损的仿真结果,随着进给量的增大,刀具及工件的温度呈上升趋势,原因在于进给量的增大使得单位时间内金属切削量变多,所以产生的热量多,但同时切屑变厚,传热面积增加,由此导致切削温度稍缓上升的趋势。

图5 切削速度对切削温度及刀具磨损的影响

图6 进给量对切削温度及刀具磨损的影响

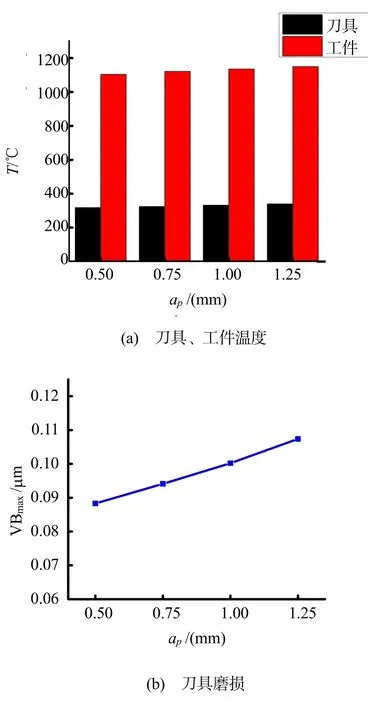

图7所示为固定vc=80m/min,f=0.2mm/r,ap依次取0.5、0.75、1、1.25mm下的刀具、工件温度以及刀具磨损的仿真结果。随着切削深度的增大,刀具及工件的温度呈缓慢上升的趋势,原因在于切削深度的增大虽然会增加大量的切削热,但同时也会使切削刃参与工作的长度增长,改善散热条件,故温升不明显。

图7 切削深度对切削温度及刀具磨损的影响

由仿真所得到的结果可以看出,随着切削速度、进给量、切削深度的增大,刀具及工件的温度以及后刀面磨损值均增大,并且三个参数对切削温度及刀具磨损的影响程度是非常相似的。其影响程度为:切削速度的影响最大、进给量次之、切削深度的影响最小。在切削过程中,刀-工接触区里发生着强烈的摩擦,这样会产生很高的温度和压力。因此,前、后刀面随着切削的进行会逐渐产生磨损。随着前、后刀面的磨损,推挤力和摩擦力逐渐增大,功耗增加,产生的热量增多,以使得切削温度上升,由此可看出刀具磨损与切削温度二者互相影响并相互作用,因此,二者受切削参数变化的影响程度也较为相似。

2 试验验证

对前面所建立的仿真模型进行了试验验证,提取了切削过程中的切削力、切屑、后刀面磨损形貌并与仿真结果进行了对比分析。

2.1 试验系统

切削所用刀具为三菱公司生产的CNMG120408-MJ刀片,刀杆采用山特维克公司生产的DCLNR型刀杆,刀片刀尖部分前角为13°、主切削刃部分的前角为9°,后角为0°,刀尖圆弧半径为0.8mm。切削参数同仿真参数,切削试验在数控车床CA6140上进行,采用瑞士KISTLER测力仪进行切削力的测量,利用超景深显微镜对刀具磨损形貌进行观察,试验装置如图8所示。

图8 切削性能试验装置

2.2 试验与仿真结果对比分析

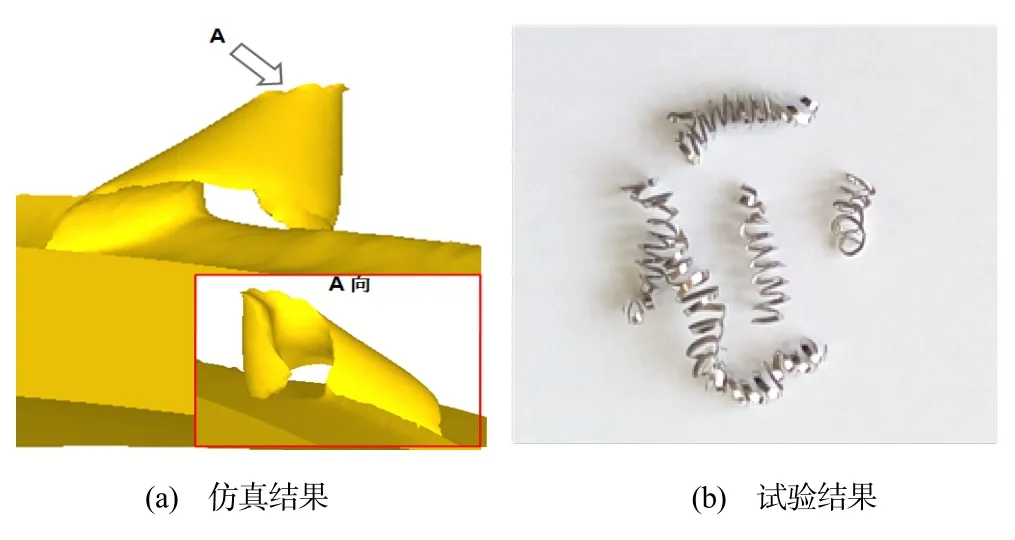

图9和图10所示为在切削参数:vc=60m/min,f=0.2mm/r,ap=0.5mm条件下仿真与试验的后刀面磨损形貌以及切屑形状的对比。

图9 刀具磨损形貌对比

图10 切屑形状对比

从图9、图10中,我们可以看出仿真的后刀面磨损形貌与试验所得的后刀面磨损形貌基本一致,靠近刀尖处的后刀面磨损比较严重。仿真得出的切屑的卷屑形状与试验所得的螺旋卷屑形状基本相似。

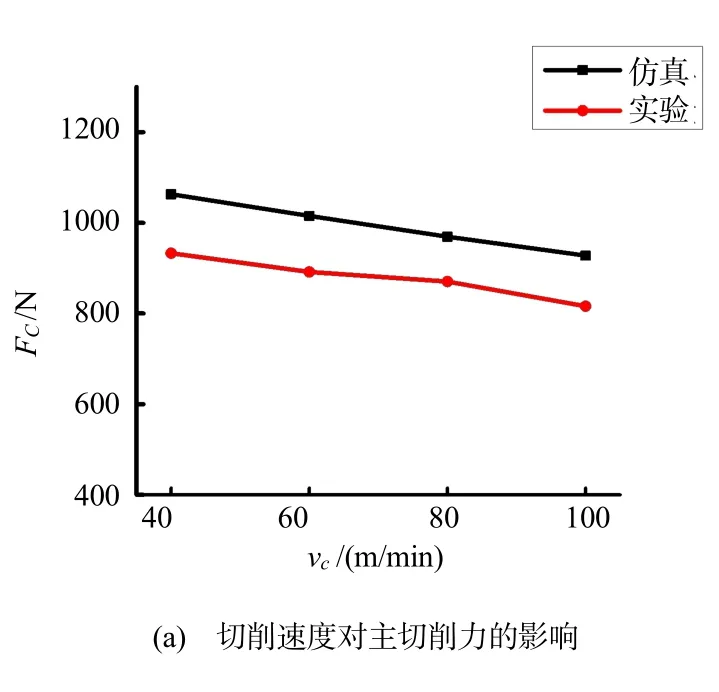

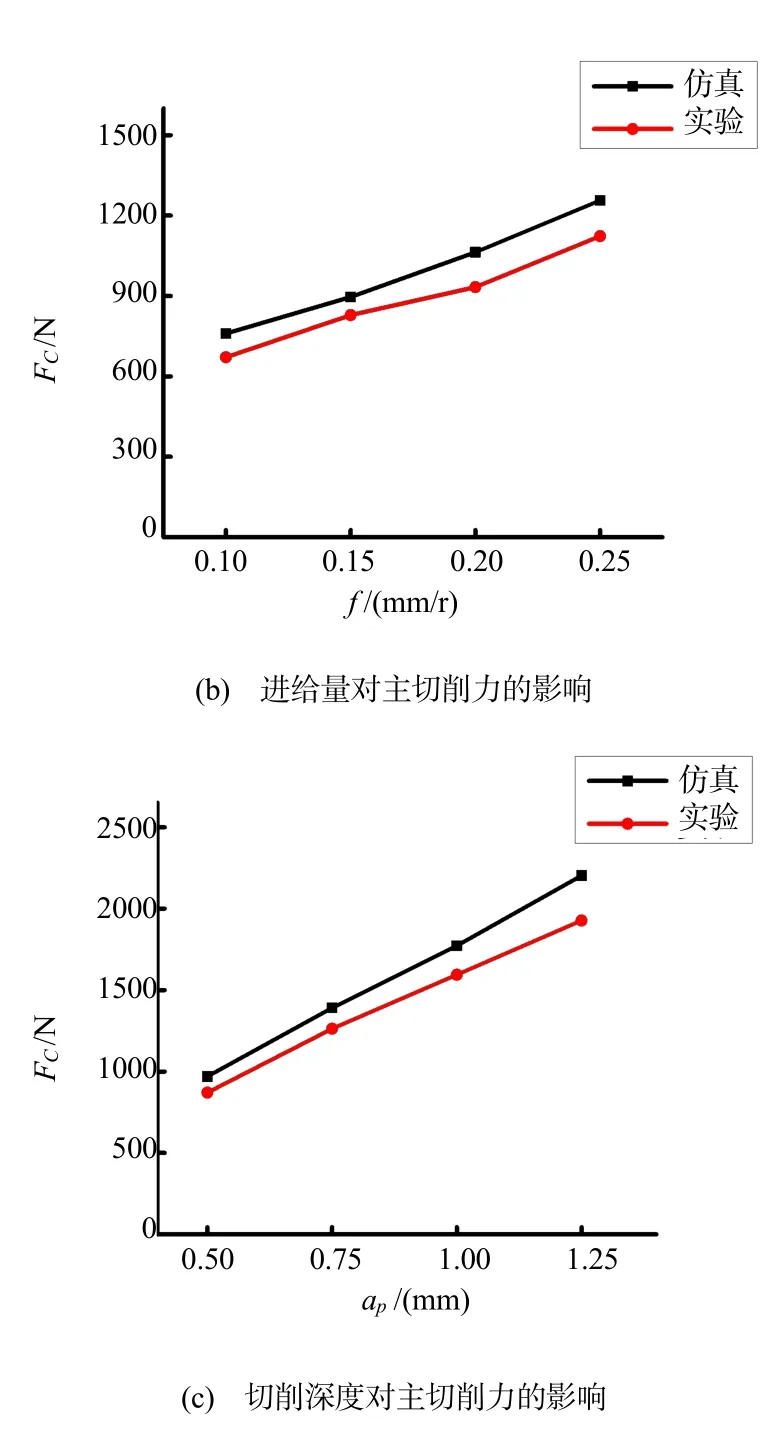

图11所示为仿真与试验后经处理得到的主切削力平均值的数值对比以及所考察的三个切削参数对主切削力的影响。

如图11所示,主切削力的仿真与试验结果在变化趋势上是相同的。从图11(a)可看出,随着切削速度的提高,切削力呈减小趋势。主要原因在于随着切削速度的增加,切削温度逐渐升高,前刀面摩擦系数减小,变形系数减小,使切削力逐渐减小,且渐趋稳定。从图11(b)、(c)可看出,随着进给量、切削深度的增大,主切削力增大,其中切削深度对切削力的影响程度比进给量f要大。主要原因为虽然随着切削深度及进给量的增大,切削面积都成正比增加,但是,切削深度增大时,单位切削力不变,而进给量增大时,变形系数减小使得单位切削力减小,所以切削深度对切削力的影响更明显。可以看出仿真的误差在10%~15%之间,究其主要原因为仿真的前处理参数如传热系数、摩擦系数等与真实的试验条件存在一定的差距,但误差范围在一定程度上是可以接受的,因此我们可以通过仿真来预测试验的可行性、相关切削条件的选择,以及判断整个切削过程物理量的变化趋势等等。

图11 主切削力的仿真与试验结果对比

3 结论

本文针对永磁电机转子护套用高温合金Inconel625展开了切削性能研究。采用有限元软件Deform-3D建立了高温合金Inconel625三维切削过程有限元仿真模型,并通过试验验证了该仿真模型的精度。结合试验与仿真研究得出以下结论:

(1)车削Inconel625合金时,随着切削速度的增大,切削力逐渐减小。随着切削深度、进给量的增大,切削力均呈增大趋势,其中,切削深度对切削力的影响程度更大。仿真与试验得到的主切削力在变化趋势上是一致的,数值上的误差在15%以内,证明了所建立的仿真模型较为准确。

(2)车削Inconel625合金时,随着切削速度、切削深度、进给量的增大,切削温度均呈增大趋势,随着切削速度的提高,切削温度上升幅度最大,进给量次之,切削深度对切削温度的影响最小。刀具磨损随切削参数的变化趋势与刀、工温度随切削参数的变化趋势相似。

(3)车削Inconel625合金时,中等的切削速度、较大的进给量以及较小的切削深度为该材料较为适宜的半精加工切削条件。

[1]董剑宁,黄允凯,金龙,等.高速永磁电机设计与分析技术综述[J].中国电机工程学报,2014,(27):011.

[2]张凤阁,杜光辉,王天煜,等.高速永磁电机转子不同保护措施的强度分析[J].中国电机工程学报, 2013,(33):195-202.

[3]赵秀芬,王玉华,刘阳,等.镍基高温合金的切削加工[J].航空制造技术,2010,(11):46-50.

[4]Ramanujam R,Venkatesan K,Saxena V,et al. Optimization of Machining Parameters Using Fuzzy Based Principal Component Analysis during dry turning operation of Inconel 625-A hybrid approach [C].12th Global Congress on Manufacturing and Management,India:Elsevier Ltd,2014:668-676

[5]Hokka M,Gomon D,Shrot A,et al.Dynamic Behavior and High Speed Machining of Ti-6246 and Alloy 625 Superalloys:Experimental and Modeling Approaches[J].Experimental Mechanics,2014,54(2): 199-210.

[6]Słodki B.Chipformers reliability in Inconel 625 longitudinal turning[J].Management and Production Engineering Review,2013,4(2):93-101.

[7]Samanta A,TeliM,Singh R.Experimental characterization and finite element modeling of the residual stresses in laser-assisted mechanical micromachining of Inconel 625[J].Proceedings of the Institution of Mechanical Engineers Part B:Journal of EngineeringManufacture,2015,37(8):745-8.

[8]陶琳,程明,张伟红,等.Inconel 625合金高温高速热变形行为[J].材料热处理学报,2012,33(9): 55-59.

[9]马妙,陆永浩.Inconel625镍基合金微动磨损性能研究[J].摩擦学学报,2012,(5):007.

[10]何艳华.镍基合金的车削加工[J].金属加工:冷加工,2010,(9):36-37.

[11]刘逢博.基于镍基高温合金加工工艺的研究与应用[J].机电产品开发与创新,2010,(5):143-145.

[12]赵娜.高温合金Inconel625本构建模及切削过程仿真研究[D].哈尔滨理工大学,2016

[13]Lotfi M,Jahanbakhsh M,FaridAA.Wear estimation of ceramic and coated carbide tools in turning of Inconel 625: 3D FE analysis[J]. Tribology International,2016,99:107-116.

[14]沈兴东,黄景衡.高温合金的可切削性分析与切削刀具设计[J].工具技术,2006,40(9):50-54.

Simulation and Experimental Study on Cutting Performance of High Temperature Alloy Inconel625 for PM Motor Rotor Retaining Sleeve

YUE Caixu,HUANG Cui,LIU Erliang

(Mechanical Manufacture and Automation,Harbin University of Science and Technology, Harbin 150080,China)

In this paper,the cutting performance of high speed permanent magnet motor rotor protection material nickel base superalloy Inconel625 is studied.A 3D finite element simulation model is established by using the finite element simulation software DEFORM-3D.The Johnson-Cook model is used to establish the constitutive relation of workpiece material,and the tool wear model is established based on the Usui model.The change of cutting force,the distribution characteristics of temperature field,tool wear and chip formation are obtained by finite element simulation.Combined with the experimental results,the influence of cutting parameters on the cutting force,cutting temperature and tool wear are analyzed,and the simulation model is verified.The research results provide a theoretical basis for the reasonable selection of cutting conditions and the improvement of the tool life,they also offer some reference dates for further research on the mechanism of Inconel625 alloy cutting.

Inconel625;finite element simulation;cutting force;cutting temperature;tool wear

TM351

A

1000-3983(2017)01-0045-06

2016-09-15

1.国家科技重大专项:航空发动机盘环轴零件国产化成套刀具产品开发及应用(2014ZX04001020-011);2.哈尔滨理工大学青年拔尖创新人才培养计划资助(201507)