湿法烟气脱硝技术现状及发展

2017-02-17杨加强梅毅王驰龙光花李帅

杨加强,梅毅,王驰,龙光花,李帅

(昆明理工大学化学工程学院,云南 昆明 650500)

湿法烟气脱硝技术现状及发展

杨加强,梅毅,王驰,龙光花,李帅

(昆明理工大学化学工程学院,云南 昆明 650500)

NOx是导致酸雨、形成以及造成温室效应的主要污染物之一,减少NOx排放是绿色发展的必然要求。本文综述了湿法脱硝技术现状,介绍了碱液吸收法、酸吸收法、络合吸收法、液相吸收还原法、微生物法、氧化吸收法的脱硝原理,详细阐述了NaClO2、NaClO、H2O2、O3、黄磷乳浊液氧化法、光催化、电环境技术、磷矿浆泥磷一体化脱硫脱硝法的氧化吸收脱硝技术原理和技术特点;分析了脱硝新技术的一些进展,光催化、电环境技术发展迅速,有许多优点,是湿法脱硝技术耦合的重要方向,磷矿浆泥磷一体化脱硫脱硝法通过磷化工与湿法脱硝技术的耦合,充分利用磷化工生产的各个环节,实现原料产品内部循环一体化,在磷化工行业拥有良好的应用前景。指出未来脱硝技术总体要求是低成本、高效、绿色,技术总体发展趋势是多种技术耦合实现多种污染物协同脱除;不同区域、不同行业适用于不同的脱硝技术,应根据资源状况、产品用途合理选择技术方法,降低NOx排放,降低处理回收成本,提高经济性。

氮氧化物;煤燃烧;烟道气;湿法脱硝;氧化吸收

氮氧化物(NOx)主要包括NO和NO2,是导致酸雨、破坏臭氧层、形成光化学烟雾、造成温室效应的主要污染物之一,严重威胁人类的生活环境[1-2]。目前,世界各国对NOx的排放限制越来越严格,我国2012年出台的《火电厂大气污染物排放标准》规定新建厂区NOx排放限值为100mg/m3;我国《煤电节能减排升级与改造行动计划(2014—2020年)》提出新建燃煤发电机组大气污染物排放浓度基本达到燃气轮机组排放限值(即在基准氧含量6%条件下,NOx排放浓度分别≤50mg/m3)。因此,开发高效率、低能耗、二次污染小、投资少的脱硝方法具有重要的现实意义。

1 脱硝现状及主要的烟气脱硝技术

NOx主要来源于煤的燃烧,燃煤烟气排放的NOx约占全国NOx总排放量的90%。我国是世界上最大的煤炭生产国和消费国,且超过80%的煤炭用于燃烧,拥有较大的NOx排放基量,预计到2020年,NOx排放总量将超过2900万吨[3]。2015年7月16日,环保部在发布的《关于编制“十三五”燃煤电厂超低排放改造方案的通知》中提出,在《煤电节能减排升级与改造行动计划(2014—2020年)》原有的任务基础上,进一步要求有条件的企业将原计划2020年完成的超低排放任务提前至2017年完成,不具备条件的企业将面临被淘汰的危险,脱硝形势严峻[4]。

脱除燃煤烟气中NOx的技术可分为燃烧前脱硝、燃烧中脱硝和燃烧后脱硝三类。燃烧前脱硝是通过一定的物理或化学方法对燃料进行前处理进而达到NOx减排的目的,常采用加氢脱硝、洗选或配煤技术等方法提高煤的质量,减少NOx的生成。加氢脱硝是使煤中的芳烃、烯烃选择性加氢饱和,将氮、硫等化合物氢解;煤的洗选是通过对煤进行处理除去煤中的灰分、矸石、硫等杂质,并根据煤的种类、粒度、灰分等将其分成不同等级;配煤技术则是将不同种类、等级的煤按照优化的比例搭配燃烧,以提高煤燃烧效率或降低污染气体的排放。加氢脱硝技术要求高,工艺尚不成熟,对煤质要求高,我国符合加氢要求的理想煤储量不多;洗选和配煤技术具体方案实施难度大,成本较高,脱硝效果不显著,因此燃烧前脱硝技术工业应用不多。燃烧中脱硝是通过改变燃烧条件或燃烧方法等手段降低NOx的生成量,包括低氮燃烧、低氧燃烧、分级燃烧、烟气再循环等技术。该类方法投资低,但脱硝率不高,常配合SNCR、SCR等技术使用,通过燃烧中脱硝以减轻后续SNCR、SCR脱硝负担,是一种相对经济有效的脱硝方法。燃烧后脱硝是通过一定的方法除去排放烟气中的NOx,主要有干法和湿法两类。干法中的SCR技术成熟、脱硝率高[5],是目前国内外工业脱硝的主导技术,但存在投资高、催化剂再生费用高、氨易逸出等问题。2015年环保部办公厅将废弃脱硝催化剂归为危险废弃物进行管理,使得废弃催化剂的处理成为该技术应用中的又一道难题。和干法相比,湿法脱硝技术具有投资低、二次污染小等优点,是脱硝技术发展的重要方向。

2 湿法烟气脱硝技术

湿法烟气脱硝技术是通过液相对烟气洗涤、吸收脱氮的一种方法。其原理有氧化和还原两种,主要采用氧化吸收法,即利用氧化剂和NO发生氧化反应,将难溶于水的NO氧化成易溶于水的NO2,再利用溶液进行吸收;还原法则是添加还原剂将NOx还原为N2直接排放。湿法烟气脱硝技术具体可分为碱液吸收法、酸吸收法、络合吸收法、液相吸收还原法、氧化吸收法等。

2.1 碱液吸收法

NO2或一定比例的NO/NO2混合气可以很好地溶解于碱性溶液中,因此可以用碱液对NOx进行吸收脱除。这里所用的吸收液一般是指金属的氢氧化物(如Na、K、Mg等)或弱酸盐等物质形成的碱性溶液,常用的有烧碱、纯碱、石灰乳、氨水等,NOx被吸收后,反应产物为硝酸盐和亚硝酸盐,这些盐类可以通过蒸发结晶分离加以回收利用。但NO在水和碱液中的溶解度都很低,当NO2/NO气体摩尔比例小于0.5时,NO只能有一部分被吸收,所以这种方法一般适用于NO2含量比较高的尾气,如硝酸厂排放的废气[6]。对于火电厂或其他燃煤锅炉,废气中的NOx大多为NO(一般90%以上),不适宜采用这种方法。

海水法是碱液吸收法的一种,主要利用海水中溶有的碳酸钙、碳酸钠等盐类溶解吸收SO2[7],但由于NO难溶于海水,脱硝效果很差。为了能同步脱除NOx,许多学者对该法进行了改进。赵毅等[8]以活性炭纤维为载体制备出了复合型光催化剂,并结合海水将其用于同时脱硫脱硝实验,NO的脱除率为49.6%。相比光催化剂与海水的结合实验,杨国华等[9]发现O3与海水的结合能取到更好的效果,NO的脱除率可达到91%。文献[10]报道了海水法耦合活性炭填料氧化、海水法耦合等离子体氧化、海水法耦合H2O2氧化等新技术。目前这些方法暂无应用在燃煤烟气脱硝的报道,但海水廉价易得,对于濒临海域燃煤电厂的烟气治理仍是一种较可行的方法。

2.2 酸吸收法

NO难溶于水和碱液,但其在硝酸中有较高的溶解度,硝酸浓度越高,NO的溶解度也越高,同时NO2也能较好地溶解于稀硝酸中;1∶1的NO2/NO可以很好地溶解在浓硫酸中,反应生成亚硝酸硫酸(NOHSO4);这种用酸处理NOx的方法称为酸吸收法。该法适合于硝酸厂或同时生产硫酸和硝酸的企业,脱硝率能达到90%以上,当吸收剂为硝酸时,产物为浓度更高的硝酸副产品,可回收利用。硫酸作为吸收剂时,该法不能吸收含水气体,当有水存在时,NOHSO4会被水分解[6],另外,酸吸收法需要加压,气液比小,酸循环量较大,能耗较高,故应用不多。

2.3 络合吸收法

利用NO和络合剂之间的络合反应脱除NOx的方法称为络合吸收法,反应后生成的络合物可通过加热解析回收NO。由于某些金属离子与其配体构成的络合剂对NO具有良好的捕集吸收作用,避免了酸碱吸收法对NO2/NO气体比例有要求的弊端,有较广泛的适用范围,是湿法脱硝技术研究的热点之一。常用的NO络合剂多为亚铁螯合剂和钴螯合剂,如FeSO4、Fe(Ⅱ)-EDTA、Fe(Ⅱ)-EDTA-Na2SO3、钴胺和乙二胺合钴([Co(en)3]2+)等。

黎宝林等[11]在FeSO4作络合剂的基础上提出了一种以FeSO4为吸收液、O2为氧化剂、尿素为还原剂脱除NOx的新工艺,命名为络合-氧化-还原耦合法,研究表明,尿素和NOx的初始浓度越高、吸收液pH越低、烟气流量越小时,NOx脱除效果越好;当尿素和NOx初始浓度分别为1.19mol/L、1493mg/m3,吸收液pH3.2,烟气流量800mL/min时,反应初期NOx脱除率可达92%以上。GUO等[12]以Fe(Ⅱ)EDTA为吸收液,活性炭作为催化剂,用Na2SO3辅助电化学还原法去除烟气中的NOx,NOx的去除率可达到99%,其主要问题是反应过程慢,耗时长,络合剂消耗量大。WANG等[13]利用加入Na2SO3对Fe(Ⅱ)EDTA溶液同时吸收SO2和NO工艺进行了改进,通过Na2SO3的循环反应,使得Fe(Ⅱ)EDTA能够再生,降低了络合剂的消耗。辛志玲等[14]提出了一种新的湿法络合氧化同时脱硫脱硝的方法,实验采用[Co(trien)(H2O)2]2+作为络合吸收剂,反应过程中,[Co(trien)(H2O)2]2+首先和烟气中的氧气反应生成强氧化性的过氧化物[(trien)Co(O2)(OH)Co(trien)]3+,该过氧化物能将NO迅速氧化为易溶于水的NO2,溶于水的NO2和络合剂的中间产物反应最终转化为硝酸盐和亚硝酸盐,同时使得络合剂[Co(trien)(H2O)2)]2+再生参加循环反应,从而可以持续高效的脱除烟气中的NO。

尽管目前实验室研究了多种性能良好的络合剂,但工业实验中络合吸收法的脱硝率很低(10%~60%)[6],远达不到实验室水平,迄今尚未有工业应用的报道。

2.4 液相吸收还原法

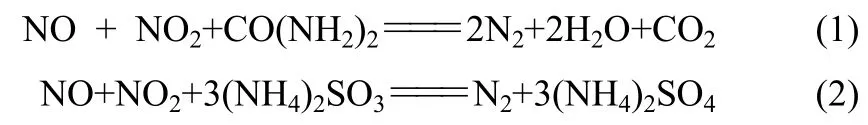

液相吸收还原法是利用液相中的还原剂通过还原反应将NOx还原为N2从而实现脱氮的一种方法。反应中常用的还原剂有CO(NH2)2、(NH4)2SO3、Na2SO3、Na2S等。当用CO(NH2)2或(NH4)2SO3做还原剂时,其主要反应式为式(1)、式(2)[15]。

同水及酸碱吸收相比,液相吸收还原法的脱硝率可以达到40%~60%[6],(NH4)2SO3作还原剂时的反应产物(NH4)2SO4可进一步回收利用。但从反应式可知,NO和NO2是按1∶1的摩尔比参与到反应中的,此方法较适用于NO2/NO比例较高的废气,一般要求大于0.5。因此,该法不适用于燃煤锅炉尾气的脱硝处理。

2.5 微生物法

在外加碳源条件下,利用脱氮菌将NOx还原为N2的方法称为微生物法。由于NO和NO2在水中的溶解度有差异,其被还原的原理不一样。NO是被脱氮菌吸附在表面直接还原为N2,而NO2则是先溶于水形成NO3–和NO2–,进而在微生物的作用下被还原为N2[16]。微生物法处理NO可分为反硝化处理、硝化处理和真菌处理三类,其中有关反硝化处理的研究较多,后两者较少。

美国爱达荷国家工程实验室最早对脱氮菌还原烟道气中的NOx进行了研究,利用一个培养了绿脓假单胞脱氮菌的堆肥填料塔对含NO的烟气进行吸收脱除,NO的脱除率可达99%[17]。刘楠等[18]对络合吸收和微生物法联合脱硝的工艺做了研究,先用含Fe(Ⅱ)EDTA的溶液对烟气中的NO进行络合吸收,然后利用微生物将NO还原为N2,脱硝率可达90%,参与反应的络合剂可在微生物的作用下再生循环使用。胡影等[19]结合唐山北部储量丰富的低品位锰矿开发出了微生物-软锰矿耦合脱硫脱硝的新技术,将铁、硫氧化微生物按一定比例与软锰矿混合,得到微生物-软锰矿耦合脱除剂,当烟气与脱除剂接触时,软锰矿中四价锰和微生物可在酸性溶液中将SO2、NOx分别氧化为硫酸根、硝酸根,得到的溶液再经过特定微生物的处理将硝酸根还原为N2,即可回收硫酸锰。

微生物法烟气脱硝对环境友好,有较好的发展前景,但该法目前尚处在研究开发阶段,未实现工业化,其原因主要有两个:一是没有可供满足工业化的合适菌种,菌种载体及固定化微生物技术等研究尚不成熟;二是NO难以进入液相,微生物对NO的吸附能力不强,需要的停留时间较长。

2.6 氧化吸收法

氧化吸收法是利用氧化剂将NO氧化为易溶于水的NO2再吸收脱除的一种方法。用于氧化NO的氧化剂大致可分为气相氧化剂和液相氧化剂两类,气相氧化剂主要有O3、Cl2、ClO2等;液相氧化剂主要有KMnO4、NaClO2、NaClO、H2O2、KBrO3、K2CrO7、HClO3、Na2CrO4等[20]。

2.6.1 NaClO2和NaClO氧化法

NaClO2具有强氧化性,其溶液可将NO氧化为NO2并吸收得到硝酸钠。采用NaClO2脱硝简单易行,NO脱除率高。LEE等[21]采用湿壁塔进行了研究,发现通过增加NaClO2进料速度可明显提高脱硝效率。此外,NaClO2粉末也可作为脱硝氧化剂,而且气相中的SO2可以促进NaClO2对NO的脱除效果,HUTSON等[22]采用了NaClO2粉末来增强湿式洗涤器对燃煤烟气氧化吸收,BYUN等[23]利用填充床反应器研究了NaClO2粉末同时脱硫脱硝脱汞工艺,均证实SO2的加入提高了NaClO2对NO的脱除效率。BYUN等[23]认为SO2与NaClO2反应会生成多种气态氯化物(OClO、ClO、Cl和Cl2),这些气态氯化物促进了NO的氧化。同NaClO2类似,NaClO也常被用于烟气脱硝反应[24-25],MONDAL等[26]在带磁力搅拌的反应器中对NaClO溶液吸收模拟烟气中的NO进行了实验,通过调节实验参数,NO的最大脱除率可以达到92%。但NaClO2和NaClO氧化法对设备耐腐蚀性要求较高,氧化剂价格相对较贵,制约了其在工业上的应用。

2.6.2 H2O2氧化法

佛罗里达大学[27]最先开展了H2O2脱硝的研究,结果表明NO先被氧化成了NO2,随后NO2再被氧化形成HNO2和HNO3而被脱除。

H2O2性能优良,在脱硝技术的研究中使用较多,除可单独用于脱硝外,还常和其他技术互补使用。高温或紫外光存在的环境能增强H2O2氧化NO的效果,可迅速将NO氧化为易溶于水的NO2[28]。LIU等[29]将紫外照射和H2O2结合用于同时脱硫脱硝,脱硫率和脱硝率均可达到90%以上。DING等[30]将H2O2催化氧化与喷氨洗涤结合开发出了新型脱硫脱硝一体化工艺。ZHAO等[31]设计了一个新的同时脱硫脱硝工艺流程,先由H2O2、FeSO4和PAA[聚丙烯酸,对水中的CaCO3和Ca(OH)2有优良的分解作用]制备出强化的芬顿试剂,再结合Ca(OH)2吸收,SO2和NO的脱除率分别可达到100%和89.2%。

H2O2是一种绿色的氧化剂,无二次污染,价格相对低廉,能达到较高的脱硝率,近年研究成果较多,但由于H2O2具有性质不稳定、受热易分解、装置运行不稳定、氧化剂消耗大等缺点,制约了其大规模的工业应用。

2.6.3 O3氧化法

O3是最早被研究的氧化剂之一,目前已取得了一系列的成果并成功在工业上得到应用。O3具有很强的氧化性,与烟气接触过程中一秒就可以将NO氧化为溶解度较高的NO2、N2O3和N2O5等。王智化等[32]对O3氧化脱硝进行了研究,结果表明,当O3/NO摩尔比为0.9时脱硝效率可达到86.27%,还可同步脱除SO2和HgO,通过优化条件,NO脱除率最高可达到97%。

O3氧化结合碱液吸收是目前O3应用于脱硝技术的主要途径,该方法可同时脱硫脱硝,具有投资低、工艺流程简单、脱除率高等优点,是湿法脱硝领域的热点之一。美国的BOC公司开发了一种名为LoTOx的低温氧化技术,其原理是将氧气和O3的混合气通入烟道中,利用O3的强氧化性将NO氧化为易溶于水的高价态氮氧化物,再用碱液洗涤脱除,脱硝率可达70%~95%[33]。BELCO公司将LoTOx与自己研发的EDV(Electro-Dynamic Venturei)洗涤系统进行了结合优化,开发出了一种一体化脱硫脱硝系统,其工作原理是NO被O3氧化生成的N2O5在EDV洗涤器内和烟气中的水分结合生成HNO3,再进一步同洗涤剂反应生成盐类清理排出。LoTOx-EDV系统可使NOx排放含量低于10μg/g,满足了日益严格的排放标准,而且在相同脱硝效果的条件下,其投资仅为SCR系统的75%[33],是一种应用前景广阔的脱硫脱硝技术。目前LoTOx技术在国外已经进入工业应用阶段,但由于O3的制备费用较高、耗资大,推广面窄。

近几年,关于O3氧化结合碱液吸收的新技术越来越多,MING等[34]开展了O3氧化与NaOH溶液吸收耦合的同时脱硫脱硝技术研究;SUN等[35]利用碱性的氧化镁浆料作为吸收剂,研究了O3氧化协同氧化镁浆液吸收的同时脱硫脱硝新工艺。O3可以很好地的和不同吸收剂及其他技术协调使用,拥有很强的使用灵活性,这为其应用推广提供了便利,O3氧化法应用的关键在于如何降低O3的制取成本。

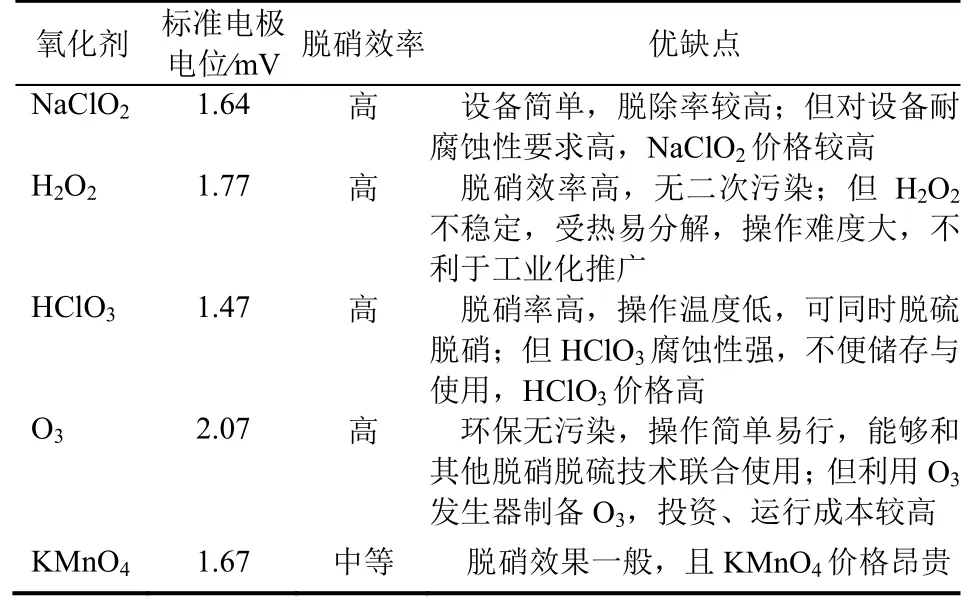

O3和其他氧化剂的性能对比见表1。

表1 O3和其他氧化剂的性能对比

2.6.4 黄磷乳浊液氧化法

市场上常用脉冲电晕法或电解法臭氧发生器来制备O3,能耗较高,美国劳伦斯伯克利国家实验室利用相对廉价的黄磷作为O3发生剂,开发出了能同时去除NOx和SO2的PhoSNOX[36]技术。该技术的原理是将含碱的黄磷乳浊液喷射到烟道气中使其与气流逆流接触,经过气体的撞击,被分散成小液滴的黄磷乳浊液与烟气中氧气发生氧化反应生成O3和活性氧原子(O),O3和O能将NO氧化为易溶于水的NO2,最后通过碱液吸收将NOx和SO2转化为盐类和石膏除去。国际热能公司利用此原理开发出了Thermalonox技术,该技术2001年首次应用于美国电力公司的一台375MW燃煤电厂锅炉脱硝,NOx去除率为75%~90%。同SCR法相比,该法具有明显的优势,其投资费用仅是SCR的35%,除去1t NOx所需费用仅是SCR法的25%左右,维修时间也大为缩短[37]。

2.7 脱硝新技术及其在湿法脱硝中的应用

大气污染的治理需求推动了脱硝技术的进步,新型脱硝技术不断涌现,其中以光催化法和电环境技术最为典型,发展迅速,二者常和湿法脱硝技术联合使用,是湿法脱硝耦合的重要方向,联用技术的开发与创新为湿法脱硝技术的发展带来了新思路。

2.7.1 光催化法

光催化法是近十几年发展起来的一种新型污染物处理工艺,其脱除NOx的研究分为光催化还原和光催化氧化两类。光催化还原是在光催化剂的作用下,借助氨、甲醇等还原剂,使NOx发生还原反应转化为N2和O2除去,其缺点是需消耗还原剂,且氨等还原剂的使用存在安全、腐蚀设备及易造成二次污染等问题。光催化氧化的原理是用一定强度的光照射半导体催化剂,激发半导体材料上的价带电子发生跃迁进入导带,同时价带产生空穴,导带电子、价带空穴分别具有很强的还原性和氧化性,当它们和烟气接触时,吸附在催化剂表面的O2、H2O、NOx等会在催化剂的作用下产生活性自由基,进而发生催化氧化反应将NOx转化为NO3–脱除,由于其不需使用还原剂,工艺简单,成本低廉,是目前光催化技术研究的重点。

可用于光催化氧化的催化剂主要为金属氧化物、硫化物等半导体材料,TiO2具有光化学稳定、催化活性高和价格低等优点,是光催化反应中最常用的催化材料,但其禁带宽,只能吸收波长小于387nm的紫外光,常用紫外光激发(波长300~400nm,占地面太阳光能的4%~6%),而且光生载流子复合概率较高,这些因素限制了其在工业上的应用[38]。为了改进光催化剂的性能,许多学者对其做了改性研究,目前关于TiO2的改性主要有贵金属沉积、金属离子掺杂、非金属元素掺杂、半导体复合以及光敏化等途径,其中金属离子掺杂又包括过渡金属离子、稀土金属离子等。文献[39]表明掺杂过渡金属是一种可有效改善TiO2光催化活性的方法,Mn、Fe等过渡金属离子的掺杂可使激发波长扩展到可见光区。李春虎等[40]以活化半焦为载体,通过掺杂还原氧化石墨烯(rGO)对TiO2进行改性,利用热浸渍法制备了新型负载型光催化剂(rGO-TiO2/ASC),有效地解决了TiO2光生电子和空穴快速复合的问题。SU等[41]利用TiO2纳米粒子成功制备出了可同时脱硫脱硝的TiO2-PAN(聚丙烯腈)催化剂。除了对TiO2的改性,越来越多的非依托TiO2的新型光催化剂也得到了开发。XIONG等[42]通过非金属掺杂和非贵金属沉积利用水热法制备出了可吸收可见光的N-doped(BiO)2CO3光催化剂。李瞳等[43]以氧化石墨烯为载体,通过水热法制备出了氧化石墨烯-Fe2O3复合材料脱硝光催化剂。

近些年,关于光催化氧化与湿法脱硝耦合技术的研究发展迅速,取得了许多成果。李瞳等[43]利用H2O2在可见光照射及氧化石墨烯-Fe2O3催化条件下产生的羟基自由基,将烟气中的NO氧化为NO2吸收脱除,NOx转化率可达84.33%。LIU等[44]以TiO2溶胶作为催化剂,搭建了光催化氧化和湿式洗涤结合的同时脱硫脱硝系统。黎宝仁等[45]采用溶胶-凝胶法以聚砜(PSF)中空纤维膜为载体制备了Fe-TiO2/PSF复合催化膜,构建了新型复合催化膜生物反应器(HCMBR),实现了光催化氧化与湿法微生物法耦合烟气脱硝,提高了微生物法脱硝的能力。

光催化氧化技术反应条件温和、能耗低、无二次污染、可同时脱硫脱硝,且能很好地融合到湿法脱硝技术中,是改进和优化湿法脱硝工艺的有效措施,其关键在于光催化剂的研制,拓宽TiO2的响应范围,提高其光能利用率,提高脱硝效率。该技术目前仍处于实验室研究阶段,工业使用有待时日。

2.7.2 电环境技术

电环境技术是一种新兴的利用电力辅助治理污染物的技术,主要原理是借助电在水、空气等物质中产生的物理和化学作用改变污染物的特性,将其转化成无害或易于除去的物质。常见的用于脱硝的电环境技术有电辅助催化法、等离子体活化法、电催化氧化法等,其中以等离子活化法的研究与应用最广泛。

电辅助催化脱硝技术的原理是通过在电极上施加电压,利用电流或电压的变化激发电极或催化剂表面的活性基团,促进NOx在电极或催化剂表面发生的电化学或氧化还原反应,进而实现NOx的氧化、还原或分解。PAPADAKIS等[46]首次提出利用固体电解质电池去除NO的概念,并用多孔Pt、Au电极和ScSZ电极,成功将NO在阴极上还原为N2和O2–。VAYENAS等[47]许多学者对电极进行了深入研究,改善并开发了许多新型电极。靳长军[48]釆用湿式间接电催化氧化法实现了电辅助催化与湿法脱硝的耦合,在NaClO发生器中,通过调节电压电解质量分数为3%的NaCl溶液使之生成NaClO溶液,继而对烟气进行喷淋吸收,可达到92%NOx脱除率。电辅助催化法脱硝反应温度高(500℃左右),反应器结构、电辅助催化剂、电源、电解质电极体系等的优化是现阶段该技术需解决的主要问题。

等离子体活化法的原理是利用高能电子辐射烟气中的各种气体分子,使之电离或离解产生自由电子和活性基团形成等离子体,等离子体中的活性粒子能催化氧化NOx,然后将其通过喷氨的洗涤塔或湿式吸收装置脱除[49]。电子束法(EBDC)和脉冲电晕法(PPCP)是常见的等离子体活化法,EBDC通过电子束加速器产生高能电子,PPCP采用高压脉冲放电获得高能电子。EBDC设备占地面积大,设备昂贵且耗电量大,投资、运行和维修费用高,在实际应用中受到了限制。PPCP是在EBDC的基础上发展而来的,该法采用高压脉冲放电代替电子加速器,节约了能量的消耗,降低了使用成本,且由于其电子能量较低,不需使用辐照屏蔽,提高了技术的安全性。同EBDC相比,PPCP有一定的进步,但仍存在一些问题:能耗高;脉冲电源寿命短、价格高,性能有待改善;所需的设备及维修费用高昂;设备结构复杂等[50]。

近年来,等离子体的发生形式快速革新,介质阻挡放电(包括无声放电、沿面放电等)、射频放电、微波放电等都是新型的非热平衡等离子体放电形式[51]。与此同时,等离子体与其他方法的耦合脱硝技术也在兴起,典型的有等离子体与湿法脱硝耦合技术、等离子体协同催化剂分解NO技术及等离子体对脱硝催化剂的改性技术等[52],其中以前者的研究及应用最广泛,高压电晕放电与湿法液相氧化耦合技术、等离子法耦合湿式氨法同时脱硫脱硝技术和电催化氧化技术等都是等离子体活化与湿法脱硝联用的新技术。等离子体活化法是非常有潜力的脱硝技术,能耗高是其工业应用的主要瓶颈。目前,EBDC已在Nagoya火电厂、成都热电厂建立了示范装置,但该技术并没有得到广泛应用,限制其发展的主要原因是电子加速器价格昂贵,电子枪寿命短,系统运行和维护费用偏高,X射线对人体影响等。

电催化氧化技术(electro-catalytic oxidation,ECO)是一种多种污染物协同处理技术,其原理是采用高能量脉冲电晕放电产生等离子体,利用其中的活性自由基氧化NO、SO2、Hg0等,同时结合湿法碱液吸收和湿式电除尘技术同步除去SO2、NOx、PM、Hg等,其本质仍是等离子体活化法耦合湿法脱硝技术。美国的R E Burger燃煤电厂安装了ECO处理系统,NOx脱除率可达到90%以上[53]。为了进一步降低能耗,CHANG等[54]提出了一种基于直流电晕放电自由基簇射的优化ECO法,该方法由于使用带喷嘴的放电电极,提高了电极气被分解的概率,增加了活性物质的产生,降低了氨的逃逸;另一方面,由于喷嘴口径较窄且有电极气喷出,阻止了烟气进入电晕区,减少了电子与烟气中非NO气体碰撞造成的能量损失,提高了能量利用率。目前该技术应用不多,能耗高是其推广的主要障碍。

2.8 磷矿浆添加泥磷一体化脱硫脱硝法

梅毅等[55]在原有磷矿浆脱硫法的基础上开发出了一种利用磷矿浆和泥磷脱除锅炉烟气中SO2和NOx的新方法。磷矿浆法烟气脱硫是以磷矿中过渡金属铁离子为催化剂,利用烟气中的剩余氧,将溶液中亚硫酸催化氧化为硫酸,不断增加溶液的硫容量和吸收烟气中SO2的能力,达到脱硫的目的[56]。这些过渡金属离子对促进NO的吸收亦有一定的积极作用,但由于NO本身的难溶性,大部分的NO仍残留在烟气中,难以被磷矿浆吸收,达不到脱硝的目的。

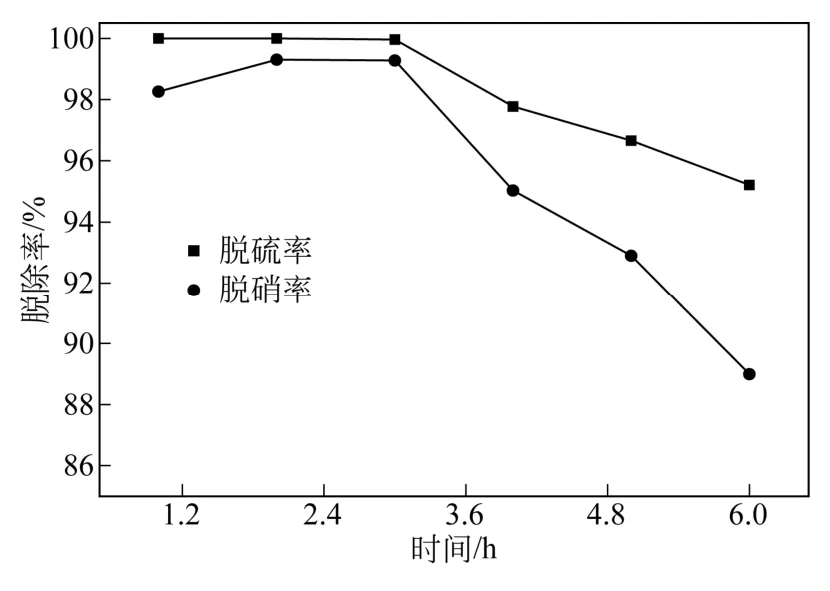

为了增强磷矿浆对NO的脱除能力,梅毅等[56]发明了在磷矿浆中添加泥磷的方法,先利用泥磷中的磷与氧气反应产生O3,O3将难溶的NO氧化为易溶的高价氧化物,再用磷矿浆吸收脱除NOx。研究结果表明:当氧化吸收剂中黄磷含量5g/L、烟气流量500mL/min、SO2浓度2500mg/m3、NOx浓度800mg/m3、反应温度65℃时,连续监测5h,SO2和NOx的脱除率均在90%以上,出口浓度分别小于200mg/m3和100mg/m3,其结果如图1所示。

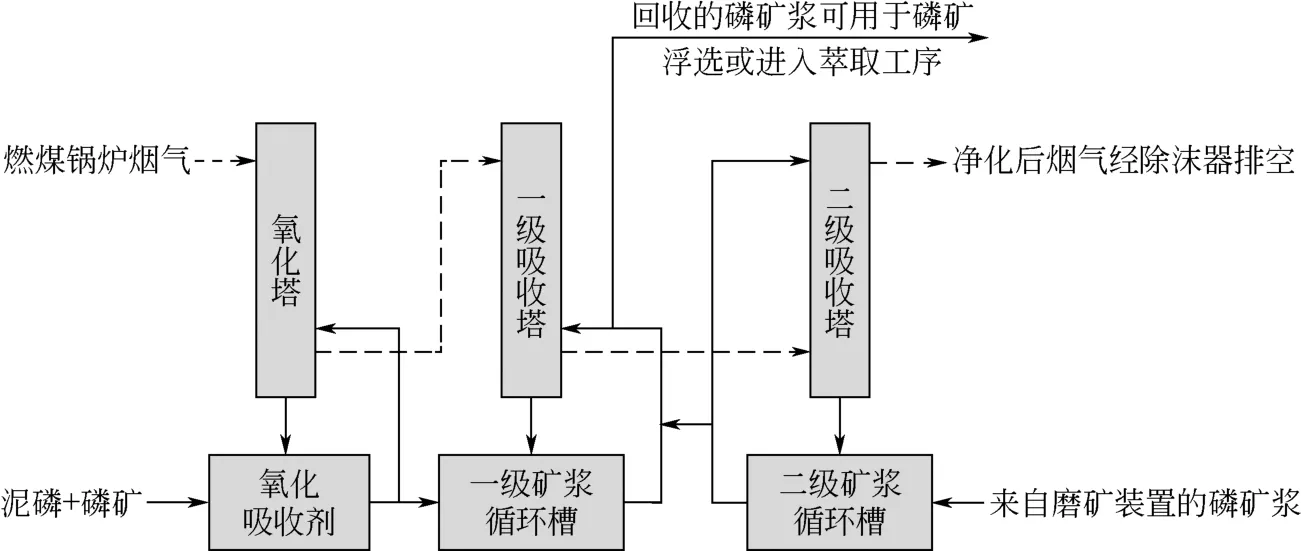

图2给出了磷化工生产过程中,利用磷矿浆和泥磷配制成氧化吸收剂进行一体化脱硫脱硝工艺流程示意图。其主要反应过程为:先将烟气通入氧化塔,使之与含泥磷的磷矿浆充分接触反应,利用泥磷中的磷与氧气反应产生的O3将烟气中的NO氧化为易溶的高价氧化物,再将烟气依次通入一级、二级吸收塔,利用磷矿浆吸收其所含的硫化物和NOx。反应后的磷矿浆回收后直接用于湿法磷酸的生产。

图1 磷矿浆同时脱硫脱硝连续实验脱除率随时间变化图

图2 磷矿浆添加泥磷脱硫脱硝一体化工艺流程图

该技术的优点在于:反应后的磷矿浆可用于磷酸生产,无需消耗其他原料及催化剂;避免了O3发生器价格高昂制备成本高的问题;该法可同时脱硫脱硝,无需考虑如SCR法废弃催化剂的处理问题;反应后的磷矿浆直接应用于下一磷酸的生产环节,节约了原料硫酸的用量,磷氧化后的副产物P2O5溶于水生成磷酸,NOx氧化吸收生成硝酸,磷酸、硝酸均进入磷酸反应的后续工序——磷复肥装置生产含磷含氮的复合肥料,无二次废弃物产生,实现了脱硫脱硝装置与磷复肥生产装置的无缝对接,既有显著的环保效益,也有一定的经济效益。

3 结语

目前,国内绝大部分火电企业都采用SCR脱硝,但SCR存在系统投资、运行费用高,氨逸出造成二次污染,有毒废弃脱硝催化剂难处理,NOx没有得到有效利用等问题,因此,单一SCR脱硝技术必将向多元化、低能耗、无二次污染方向发展。

湿法脱硝符合未来脱硝技术发展趋势,具有设备、工艺流程简单,操作容易,投资、能耗、运行维护费用较少等优点,是脱硝及脱硫脱硝一体化技术研究方向的热点,具有很大的工业应用潜力。在现阶段的湿法脱硝技术中,酸碱吸收法对NO/NO2比例有一定的要求,液相还原法的效率较低,微生物法没有可供满足工业化的合适菌种,络合吸收法的络合剂消耗量大、再生难、反应速率慢,都还有待于深入研究。

氧化吸收法工艺路线简单、操作容易、脱硝效果好,是湿法脱硝技术领域研究相对成熟的方法,其中部分已经实现了工业化应用,但NaClO2、NaClO、KMnO4等氧化法存在原料价格昂贵、设备腐蚀问题;H2O2氧化法存在氧化剂稳定性问题;光催化法还要解决低成本、高效率、可长周期稳定运行的催化剂制备与生产问题;等离子体活化法要解决电子加速器大型化、长周期、低成本运行的瓶颈;O3氧化法、黄磷乳浊液氧化法、磷矿浆添加泥磷一体化脱硫脱硝法的原理均是采用O3氧化原理,其关键技术是制备成本低廉的O3氧化剂。

综上,低成本、高效、绿色是脱硝技术的总体要求,低成本要求脱硝装置投资低、运行成本低,高效率要求进一步提高脱硝效率,达到超低排放要求,绿色要求实现NOx的资源化利用。多种技术联合、多种污染物协同脱除的一体化耦合是脱硝技术发展的总体趋势。湿法氧化吸收法是今后烟气脱硝研究与发展的重点方向,其优点是NOx氧化为硝酸,资源获得利用,无二次污染。不同的技术有不同的适用范围,磷矿浆添加泥磷一体化脱硫脱硝法耦合了湿法磷酸、黄磷生产装置,只需在磷化工企业加入吸收装置,就可实现燃煤锅炉烟气的脱硝,是一种绿色循环技术,经过吸收的含有磷酸、硝酸的矿浆进入磷酸萃取工段,进而生产复混肥料,实现了资源的有效利用,是一种新型的湿法脱硫脱硝技术,适合于磷化工、磷复肥生产、湿法冶金等工业企业和园区。

[1] XIAN C M,CHEN L,SU P C,et al. Scenario analysis of denitration for chinese coal-fired power generation[J]. Materials Science Forum,2015,814:425-429.

[2] LEHMANN C M B,KERSCHNER B M,GAY D A,et al. Impact of sulfur dioxide(SO2)and nitrogen oxide(NOx)emissions reductions on:Acidic depostition in the United States[J].The Magazine for Environmental Managers,2015,65:6-11.

[3] 张佳.臭氧氧化法结合钠法吸收同时脱硫脱硝研究[D].上海:华东理工大学,2014.ZHANG J. Simultaneous removal of SO2and NOxfrom flue gas by ozone oxidation and NaOH absorption[D]. Shanghai:East China University of Science and Technology,2014.

[4] DONG H J,DAI H C,DONG L,et al. Pursuing air pollutantco-benefits of CO2mitigation in China:a provincial leveled analysis[J]. Applied Energy,2015,144(15):165-174.

[5] KU C,LIU J,ZHAO Z,et al. NH3-SCR denitration catalyst performance over vanadium-titanium with the addition of Ce and Sb[J]. Journal of Environmental Sciences,2015,31:74-80.

[6] 杨颺.烟气脱硫脱硝净化工程技术与设备[M].北京:化学工业出版社,2013:758.YANG Y. Engineering technology and equipment for flue gas desulfurization and denitrification[M]. Beijing:Chemical Industry Press,2013:758.

[7] TANG X J,LI T,YU H,et al. Prediction model for desulphurization efficiency of onboard magnesium-base seawater scrubber[J]. Ocean Engineering,2014,76:98-104.

[8] 赵毅,韩静,马天忠.活性炭纤维负载TiO2同时脱硫脱硝实验研究[J].中国电机工程学报,2009,29(11):44-49. ZHAO Y,HAN J,MA T Z. Experimental study on simultaneous desulfurization and denitrification by supporting TiO2on activated carbon fiber[J]. Proceedings of the CSEE,2009,29(11):44-49.

[9] 杨国华,胡文佳,周江华,等.船舶尾气臭氧氧化海水吸收的脱硫脱硝新工艺研究[J]. 内燃机学报,2008,26(3):278-282. YANG G H,HU W J,ZHOU J H,et al. Simultaneous removal of SO2and NOxfrom ship exhaust through a combination of ozone oxidation and sea water scrubbing[J]. Transactions of Csice,2008,26(3):278-282.

[10] 张清凤,陈晓平,余帆.海水脱硫技术在船舶废气处理上的研究进展[J].化工进展,2016,35(1):277-284. ZHANG Q F,CHEN X P,YU F. A review of seawater desulphurization technology on ship exhaust treatment[J]. Chemical Industry and Engineering Progress,2016,35(1):277-284.

[11] 黎宝林,李明玉,刘海豪,等.络合-氧化-还原耦合方法脱除烟气中NOx的研究[J].中国环境科学,2014(5):1125-1130.LI B L,LI M Y,LIU H H,et al. Removal of NOxin flue gas bycomplexation-oxidation-reduction coupling method[J]. China Environmental Science,2014(5):1125-1130.

[12] GUO Q,HE Y,SUN T,et al. Simultaneous removal of NOxand SO2from flue gas using combined Na2SO3assisted electrochemical reduction and direct electrochemical reduction[J]. Journal of Hazardous Materials,2014,276(9):371-376.

[13] LI W,ZHAO W R,WU Z B. Simultaneous absorption of NO and SO2by Fe(Ⅱ)EDTA combined with Na2SO3solution[J]. Chemical Engineering Journal,2007,132(1/2/3):227-232.

[14] 辛志玲,郭龙,马从华,等.三乙烯四胺合钴溶液同时脱硫脱硝的实验研究[J].电站系统工程,2014(5):16-18,22.XIN Z L,GUO L,MA C H,et al. Experimental study on simultaneous removal of NOxand SO2aqueous triethylenetetraminecobalt solution[J]. Power System Engineering,2014(5):16-18,22.

[15] 聂成肖.液相氧化同时脱硫脱硝技术研究[D].长沙:中南大学,2014.NIE C X. Study on simultaneous desulfurization and denitrification technology by liquid phase oxidation[D]. Changsha:Central South University,2014.

[16] WANG X C,BI X Y,SUN P S,et al. Effects of oxygen content on the simultaneous microbial removal of SO2and NOxin biotrickling towers[J]. Biotechnology & Bioprocess Engineering,2015,20(5):924-930.

[17] SAMDAM G. Microbes nosh on NOxin flue gas[J]. Chemical Engineering,1993,100(10):25-26.

[18] 刘楠,吴成志,刘芸,等.Fe(Ⅱ)EDTA吸收-微生物还原体系处理烟气中NO试验[J].浙江大学学报(工学版),2011(12):2196-2201.LIU N,WU C Z,LIU Y,et al. Evaluation of Fe(Ⅱ) EDTA absorption-biological reduction integrated press on removal of NO from flue gas in lab-scale[J]. Journal of Zhejiang University (Engineering Science),2011(12):2196-2201.

[19] 胡影,白利明,韩一凡,等.微生物-软锰矿耦合脱硫脱硝技术的研究[J].中国锰业,2013(3):13-16.HU Y,BAI L M,HAN Y F,et al. A research of off-nitrate technology in microbial-pyrolusite coupled desulfurization[J]. China’s Manganese Industry,2013(3):13-16.

[20] FANG P,CEN C P,WANG X M,et al. Simultaneous removal of SO2,NO and Hg0by wet scrubbing using urea/KMnO4solution[J]. Fuel Processing Technology,2013,106(2):645-653.

[21] LEE H,DESHWAL B R,YOO K. Simultaneous removal of SO2and NO by Sodium chlorite solution in wetted-wall column[J]. Korean Journal of Chemical Engineering,2005,22(2):208-213.

[22] HUTSON ND,KRZYZYNSKA R,SRIVASTAVE RK. Simultaneous removal of SO2,NOxand Hg from coal flue gas using a NaClO2-enhanced wet scrubber[J]. Ind. Eng. Chem. Res.,2008,47:5825-5831.

[23] BYUN Y,HAMILTON IP,XIN T,et al. Formation of chlorinated species through reaction of SO2with NaClO2powder and their role in the oxidation of NO and Hg0[J]. Environmental Science & Pollution Research,2014,21(13):8052-8058.

[24] RAGHUNATH C V,MONDAL MK. Reactive absorption of NO and SO2into aqueous NaClO in a counter-current spray column[J]. Asia-Pacific Journal of Chemical Engineering,2015,11(1):88-97.

[25] YANG S L,HAN Z T,DONG J M,et al. UV-Enhanced NaClO oxidation of nitric oxide from simulated flue gas[J]. Journal of Chemistry,2016. DOI:10.1155/2016/6065019.

[26] MONDAL M K,CHELLUBOYANA V R. New experimental results of combined SO2and NO removal from simulated gas stream by NaClO as low cost absorbent[J]. Chemical Engineering Journal,2013,217(2):48-53.

[27] HAYWOOD J M,COOPER D D. The economic feasibility of using hydrogen peroxide for the enhanced oxidation and removal of nitrogen oxides from coal-fired power plant flue gases[J]. Journal of the Air & Waste Management Association,1998,48(3):238-246.

[28] COOPER C D,CLAUSEN C A,PETTEY L. Investigation of ultraviolet light-enhanced H2O2Oxidation of NOxemissions[J]. Journal of Environmental Engineering,2002,128(1):68-72.

[29] LIU Y,ZHANG J,SHENG C. Simultaneous removal of NO and SO2from coal-fired flue gas by UV/H2O2advanced oxidation process[J]. Chemical Engineering Journal,2010,162(3):1006-1011.

[30] DING J,ZHONG Q,ZHANG S L,et al. Simultaneous removal of NOxand SO2from coal-fired flue gas by catalytic oxidation-removal process with H2O2[J]. Chemical Engineering Journal,2014,243(2):176-182.

[31] ZHAO Y,HAO R L,GUO Q,et al. Simultaneous removal of SO2and NO by a vaporized enhanced-Fenton reagent[J]. Fuel Processing Technology,2015,137(9):8-15.

[32] 王智化,周俊虎,魏林生,等.用臭氧氧化技术同时脱除锅炉烟气中NOx及SO2的试验研究[J].中国电机工程学报,2007(11):1-5.WANG Z H,ZHOU J H,WEI L S,et al. Experimental rescarch for simultaneous removal of NOxand SO2in flue gas by O3[J]. Proceedings of the CSEE,2007(11):1-5.

[33] 齐俊华.水泥窑烟气脱硝技术的发展与创新(下)[J].中国水泥,2015(12):79-81.QI J H. Development and innovation of cement kiln flue gas denitrification technology (down)[J]. China Cement,2015(12):79-81.

[34] LI M,PENG B F,WEI L S,et al. Research on the simultaneous desulfurization and denitrification of fumes by combining ozone oxidation and the double alkali method[C]//Environmental Protection and Resource Utilization IV,Part 2:Selected,eer reviewed papers from the 4th International Conference on Energy,Environment and Sustainable Development(EESD 2014),October 25-26,2014,Nanjing,China,2015:759-763.

[35] SUN C L,ZHAO N,WANG H Q,et al. Simultaneous absorption of NOxand SO2using magnesia slurry combined with ozone oxidation[J]. Energy & Amp,Fuels,2015,29(5/6):3276-3283.

[36] CHANG S G,LEE G C. LBL PhoSNOX process for combined removal of SO2and NOxfrom flue gas[J]. Environmental Progress,1992(1):66-73.

[37] 沈迪新.用含碱黄磷乳浊液同时净化烟气中NOx和SO2[J].中国环保产业,2002(8):30-31.SHEN D X. Removal of NOxand SO2from flue gas by using alkali aqueous emulsions of phosphor[J]. China Environmental Protection Industry,2002(8):30-31.

[38] XIA D,HU L,HE C,et al. Simultaneous photocatalytic elimination of gaseous NO and SO2in a BiOI/Al2O3padded trickling scrubber under visible light[J]. Chemical Engineering Journal,2015,279:929-938.

[39] CHANG S M,LIU E S. The roles of surface-doped metal ions(V,Mn,Fe,Cu,Ce and W)in the interfacial behavior of TiO2photo atalysts[J]. Applied Catalysis B Environmental,2014,156/157(9):466-475.

[40] 李春虎,杨微微,孙圣楠,等. rGO-TiO2/ASC新型光催化剂用于烟气光氧化脱硝性能研究[J]. 中国海洋大学学报(自然科学版),2014,44(10):92-97. LI C H,YANG W W,SUN S N,et al. Investigation of novel supported photocatalyst rGO-TiO2/ASC in the NO removal process of photocatalytic oxidation from flu gas[J]. Periodical of Ocean University of China(Natural Science Edition),2014,44(10):92-97.

[41] SU C,RAN X,HU J,et al. Photocatalytic process of simultaneous desulfurization and denitrification of flue gas by TiO2-polyacrylonitrile nanofibers[J]. Environmental Science & Technology,2013,47(20):11562-11568.

[42] XIONG T,DONG X,HUANG H,et al. Single precursor mediated-synthesis of Bi semimetal deposited N-doped (BiO)2CO3superstructures for highly promoted photocatalysis[J]. Acs Sustainable Chemistry & Engineering,2016,4(6):2969-2979.

[43] 李曈,宋存义,童震松. 氧化石墨烯-Fe2O3复合材料的制备及其光催化脱硝性能[J]. 金属功能材料,2016(1):32-38. LI T,SONG C Y,TONG Z S. Synthesis and photocatalytic denitrification performance of graphene oxide/Fe2O3composites[J]. Metallic Functional Materials,2016(1):32-38.

[44] LIU T,LIU Y,ZHANG Z,et al. Comparison of aqueous photoreactions with TiO2in its hydrosol solution and powdery suspension for light utilization[J]. Industrial & Engineering Chemistry Research,2011,50(13):7841-7848.

[45] 黎宝仁,陈洲洋,王剑斌,等. 复合催化膜生物反应器处理一氧化氮废气研究[J]. 环境科学,2016,37(3):847-853. LI B R,CHEN Z Y,WANG J B,et al. Nitric oxide removal with a Fe-TiO2/PSF hybrid catalytic membrane bioreactor [J]. Environmental Science,2016,37(3):847-853.

[46] PAPADAKIS V G,PLIANGOS C A,YENTEKAKIS I V,et al. Development of high performance,Pd-based,three way catalysts[J]. Catalysis Today,1996,29:71-75.

[47] VAYENAS C G,VERNOUX P. Note on “the electrochemical promotion of ethylene oxidation at a Pt/YSZ catalyst”[J]. Chemphyschem,2011,12(9):1761-1763.

[48] 靳长军. 电厂烟气湿式间接电催化氧化同时脱硫脱硝的研究[J].中国房地产业,2015(9):160. JIN C J. Study on the simultaneous desulfurization and denitrification of flue gas by wet indirect electrocatalytic oxidation in power plant[J]. China Real Estate Industry,2015(9):160.

[49] YU H B,DING L F,WANG R F,et al. The research progress of nitric oxides controlling technology[C]//Advances in Environmental Technologies Ⅲ,Part 4:Selected,peer reviewed papers from the 2014 3rd International Conference on Energy and Environmental Protection(ICEEP 2014),April 26-28,2014,Xi’an,China,2014:2481-2486.

[50] ANNA N,HUNG C P,DONG J K,et al. NO and SO2removal in non-thermal plasma reactor packed with glass beads-TiO2thin film coated by PCVD process[J]. Chemical Engineering Journal,2010,156(3):557-561.

[51] PAN H,SU Q F,WEI J W,et al. Promotion of nonthermal plasma on the SO2and H2O tolerance ofco-In/Zeolites for the catalytic reduction of NOxby C3H8at low temperature[J]. Plasma Chemistry and Plasma Processing,2015,35(5):831-844.

[52] 胡月霞,黄碧纯. NH3等离子体优化MnOx/MWCNTs催化剂低温选择性催化还原性能[J]. 化工进展,2015,34(1):143-149. HU Y X,HUANG B C. Optimization of the performance of MnOx/MWCNTs catalyst by NH3plasma for low temperature SCR[J]. Chemical Industry and Engineering Progress,2015,34(1):143-149.

[53] BOYLE P. ECO demonstrates the attactions of multi-pollutant control[J]. Modem Power System,2002(5):39-43.

[54] CHANG J S,URASHIMA K,TONG Y X,et al. Simultaneous removal of NOxand SO2from coal boiler flue gases by DC corona discharge ammonia radical shower systems:pilot plant tests[J]. Electrostatics,2003,57(3/4):313-323.

[55] 梅毅,杨加强,罗蜀峰,等.一种利用磷矿浆和泥磷脱除燃煤锅炉烟气中SO2和NOx方法:CN105536493A[P].2016-05-04.MEIEI Y,YANG J Q,LUO S F,et al. A method of using slurry and mud phosphorus removal SO2and NOxfrom coal-fired boiler flue gases:CN105536493A[P]. 2016-05-04.

[56] 武春锦,吕武华,梅毅,等.湿法烟气脱硫技术及运行经济性分析[J].化工进展,2015,34(12):4368-4374.WU C J,LU W H,MEI Y,et al. Application and running economic analysis of wet flue gas desulfurization technology[J]. Chemical Industry and Engineering Progress,2015,34(12):4368-4374.

Current status and trends on wet flue gas denitration technology

YANG Jiaqiang,MEI Yi,WANG Chi,LONG Guanghua,LI Shuai

(Institute of Chemical Engineering,Kunming University of Science and Technology,Kunming 650500,Yunnan,China)

NOxis one of the main pollutants leading to acid rain,smog formation and causing the greenhouse effect. NOxemissions reduction is an inevitable requirement for green development. In this paper,the present situations of wet denitration technology were summarized. The denitration principles of wet denitration technology,including the alkali absorption method,the acid absorption method,the complex absorption method,the liquid phase absorption reduction method,the microbial method,and the oxidation absorption method,were introduced. The oxygen absorption denitration technology principles and technical characteristics of NaClO2,NaClO,H2O2,O3,yellow emulsion oxidation,photocatalytic,electric environmental technology and phosphate slurry with phosphorus mud integrated desulfurization and denitration method were expounded. The development of some new technology of denitrification was analyzed. Photocatalytic and electric environmental technology are developing rapidly and have many advantages,which is an important direction of the coupling of wet denitration. By coupling phosphorus chemical with wet denitration technology and taking full advantage of all aspects of phosphorus chemical production,the integration of internal circulation of raw material and products was achieved. The simultaneous technology route of desulfurization and denitrification in phosphate slurry with phosphorus mud has a good application prospect in phosphoruschemical industry. It was pointed out that in the future the overall requirements of denitration technology would be low-cost,efficient and green. The overall technology trend would be coupling with multiple techniques to achieve the synergistically removal of various pollutants. Different regions and industries adapted to different denitration technologies. Therefore, the resource conditions and product usages should be based on to rationally select technical methods,and to reduce NOxemissions and the processing and recovering costs,as well as to improve the economy efficiency.

NOx;coal combustion;flue gas;wet denitration;oxidation absorption

X70

:A

:1000–6613(2017)02–0695–10

10.16085/j.issn.1000-6613.2017.02.041

2016-06-16;修改稿日期:2016-08-09。

云南省重点新产品开发计划(2015BA008)。

杨加强(1990—),男,硕士研究生。联系人:梅毅,教授,长期从事磷化工研究与技术开发工作。E-mail:meiyi_412@sina.com。