甘蔗收获机刀盘轴向振动对甘蔗宿根切割质量的影响

2017-02-17周敬辉李尚平杨代云钟家勤莫翰宁

周敬辉,李尚平,杨代云,钟家勤,莫翰宁,张 彪,邓 雄

甘蔗收获机刀盘轴向振动对甘蔗宿根切割质量的影响

周敬辉1,3,李尚平2,4※,杨代云4,钟家勤5,莫翰宁1,张 彪4,邓 雄4

(1. 广西大学轻工学院,南宁 530004; 2. 广西民族大学信息科学与工程学院南宁 530006; 3. 桂林理工大学南宁分校,南宁 530001; 4. 广西大学机械工程学院,南宁 530004; 5. 钦州学院机械与船舶工程学院,钦州 535099)

为了研究甘蔗收获机刀盘轴向振动对甘蔗宿根切割质量的影响,该文根据刀盘切割和传输甘蔗时的工作状况,在试验和理论分析的基础上,设计了刀盘轴向振动及其对宿根切割质量影响的系列相关试验,即通过在切割试验平台刀盘上安装不平衡质量块的方式实现刀盘轴向的可控振动,以模拟刀盘在切割和传输甘蔗过程中产生的轴向振动工况;并在刀盘轴向振动状态下,通过进行一系列的单因素试验和正交试验,探讨了不平衡质量大小、刀盘转速、进给量等因素对甘蔗宿根切割质量的影响规律。经过方差分析和相关性分析,结果表明:1)可通过安装不平衡质量的方法实现刀盘轴向的可控振动;2)刀盘的轴向振动振幅与甘蔗宿根切割质量之间具有较强的正相关性,其线性相关系数为0.87;3)在正交试验条件下,不平衡质量对刀盘轴向振幅及宿根切割质量在显著水平0.05下均具有显著影响,各试验因素对甘蔗宿根切割质量影响的大小排序为刀盘的不平衡质量、甘蔗输送速度、刀盘转速。该文初步揭示了刀盘轴向振动对甘蔗宿根切割质量具有显著影响的规律,为深入研究复杂激励下刀盘振动对甘蔗宿根破头的影响机理、探索基于动态特性的甘蔗收获机设计方法、开发适于丘陵地区的甘蔗收获机械提供了参考。

机械化;振动;作物;切割质量;刀盘;轴向振动;不平衡质量

0 引 言

甘蔗是中国南方的主要经济作物。多年来,广西甘蔗产量、种植面积一直居于全国首位,蔗糖业已成为广西支柱产业[1]。现阶段广西甘蔗机械化收获水平不到0.1%[2],在人工成本急剧上升的背景下,推广甘蔗收获机械化对广西糖业产业发展具有重要意义。甘蔗宿根切割质量是影响甘蔗机械化收获推广应用的一个重要因素。切割质量差的甘蔗宿根在断面处存在较多的裂纹和台阶,并产生甘蔗宿根的破头,直接影响翌年甘蔗宿根的出芽率。据本课题组的调研,目前广西所用的主要机型如凯斯4000、凯斯7000等,收获作业时甘蔗宿根切割质量仍存在较大的问题,具体表现为甘蔗宿根破头率达20%~30%,有的甚至高达40%。低下的宿根切割质量严重制约了甘蔗机械化收获的大面积推广应用[3]。因此,提高机械收获时甘蔗宿根切割质量是一个迫在眉睫的问题。

针对上述问题国内外学者进行了大量基础研究。国外学者做了切割器运动学分析[4],对切割力、切割能量以及不同的刃口形态对切割质量的影响进行了试验研究[5-7],分析了压蔗辊和切割器及刀盘倾角与刀口锯齿间距仿真模型[8-9]。国内学者进行了甘蔗在拉伸、压缩、弯曲、扭转载荷下破坏形态的研究[10],并对甘蔗在光刃刀片下的破坏形态及破坏力学进行了探讨[11-13];还有学者探讨了田间因素和结构因素对甘蔗宿根破头的影响机理[14-15],通过建立甘蔗-土壤-切割器系统仿真模型,探讨了入土切割和非入土切割状态对切割质量的影响[16]。以上研究成果为提高甘蔗宿根切割质量提供了研究基础,但均未考虑收获机刀盘工作时其轴向振动对切割质量的影响。甘蔗收获机作业时,由于刀盘在甘蔗切割和传输过程中受到多种激励因素作用,高速旋转的刀盘会产生较大的轴向振动。

课题组前期针对切割器的刚性对甘蔗宿根切割质量的影响进行了一系列的试验和分析[17],但未进一步研究在复杂激励下刀盘轴向振动对切割质量的影响规律。本文在前期调查研究的基础上,以课题组与广西某企业联合研发的小型整杆式甘蔗收获机[18]为研究对象,通过试验设计,实现刀盘的可控轴向振动,并在自行研制的砍蔗平台上开展一系列刀盘轴向振动状态下的甘蔗切割试验研究,以期进一步揭示切割器刀盘的轴向振动对甘蔗宿根切割质量的影响规律。

1 收获机刀盘轴向振动分析与试验

1.1 收获机刀盘质量不平衡产生的原因

甘蔗收获机在田间作业时,刀盘的功能有2个:1)切割甘蔗:刀盘高速旋转,刀片将甘蔗切断;2)传输甘蔗:将切断的甘蔗向后输送,通过喂入辊将甘蔗送入物流通道,此时刀盘对甘蔗蔗体兼有向后输送的功能。在甘蔗传送过程中,由于甘蔗的质量和摩擦力对刀盘的作用和动态冲击,刀盘原有的静平衡被打破,导致刀盘受到不平衡力的振动冲击。

此外,通过现场调研考察发现,甘蔗收获机的切割器在作业时不可避免的会产生入土切割,由于土壤的水分和蔗汁与泥土、杂质的作用,在一段时间作业之后,切割器刀盘上会产生较多泥土和杂质的固态堆积物,也导致刀盘质量分布不平衡。上述情况表明,尽管收获机刀盘事先通过静、动平衡调整,由于上述原因,在收获过程中刀盘的平衡状态仍被打破。文献[19-21]表明径向不平衡质量会影响转子系统的轴向振动。收获机刀盘可视为一个转子系统,刀盘在工作过程中产生质量不平衡,可导致刀盘产生轴向振动。

1.2 刀盘输送甘蔗产生不平衡振动试验验证

课题组自制的双刀盘砍蔗试验平台(如图1a所示),平台由刀架、甘蔗输送台架、三相异步电机、变频调速装置(欧瑞F1000-G0055T3B)组成。刀盘与自研的小型甘蔗收获机刀盘直径相仿,为390 mm,刀片尺寸为150 mm× 65 mm×5 mm,刀片伸出长度90 mm,刀片数量为2片。

振动测量仪器为激光位移测量系统。系统由基恩士LK-G150A激光位移传感器、基恩士LK-G3001A控制器、专用电源变压器 (MS2-H50)、笔记本电脑及相关测试软件(LK-H1W)组成。系统最大测量范围为190 mm,重复精度为0.05m,采样频率设为20 kHz。刀盘转速测试仪器为希玛AR926激光测速表,测量范围2.5~99 999 r/min,精度±0.05%。试验所用材料为广西大学农场的台糖20号甘蔗。

采用单因素试验,试验因素为输送甘蔗的质量,取值范围为0、0.5、1.02、1.13、2.23 kg。试验指标为刀盘边缘的轴向振幅,验证输送甘蔗对刀盘轴向振动的影响。刀盘转速为小型甘蔗收获机常用的650 r/min,刀盘无任何附加质量。试验时人工喂入甘蔗,由旋转的刀盘向后输送,同时采用激光位移测量系统测量测点的振幅,每组重复试验5次,结果取均值。刀盘轴向振动的测量示意图如图1b所示。

图2为甘蔗输送质量对刀盘轴向振动影响试验结果。由图2可知,当刀盘旋转向后输送甘蔗时,甘蔗的质量从0增至2.23 kg,刀盘边缘轴向振幅从0.89增至1.68 mm,提高了89%。表1为单因素试验方差分析结果。由表1可知,甘蔗输送质量对刀盘的轴向振幅有显著影响(<0.01),证明了1.1节的初步分析是合理的。甘蔗在刀盘输送的过程中改变了刀盘的质量分布,使刀盘产生了动态不平衡,进而导致刀盘的轴向振动,且随着喂入甘蔗质量的增加,刀盘的轴向振幅增大。因此,有必要进一步深入地探讨刀盘工作过程中不平衡质量对其轴向振动及甘蔗切割质量的影响规律。

表1 甘蔗输送质量对刀盘轴向振动影响方差分析

2 不平衡质量对刀盘轴向振动理论分析与试验

2.1 不平衡质量对刀盘轴向振动理论分析

图3a为切割器结构(刀轴和刀盘)装配简图。刀轴为外伸梁结构,减速箱体与机架固结。为分析简化起见,做如下假定:1)将轴承视为刚性支承,不考虑阻尼影响;2)由于刀轴悬伸较长,将刀轴简化为悬臂梁;3)将圆盘视为刚体,且只考虑圆盘质量而忽略轴的质量。

切割器简化后的模型如图3b所示,忽略圆盘宽度的影响。设整个刀轴长度为,建立空间静止坐标系,原点为静止状态下的圆盘形心,轴与静止状态下转子的轴线重合。同时建立动坐标系,原点位于转动状态下的园盘形心,轴沿旋转时转子轴线的方向,分别沿转盘直径方向。

1.上轴承 2.下轴承 3.减速箱 4.机架

1.Upper bearing 2.Lower bearing 3.Reducing box 4.Body frame

注:为刀轴长度。

Note:is the length of cutter shaft.

图3 切割器结构示意图及简化模型

Fig.3 Structure diagram and simplify model of cutter

假设圆盘的质心与圆盘形心有偏心距,在旋转的过程中,由于离心力的作用,轴将发生弯曲产生动挠曲变形,圆盘倾斜导致其在绕′轴旋转的同时产生一个绕轴回转的运动。则有

设刀盘逆时针绕x轴转动,则有

=(2)

式中为横向振动固有频率,Hz;为圆盘质量,kg;为轴的抗弯刚度,N·mm2;为转子转频,rad/s;为偏心距,mm;ρ为转子动挠度,mm;为刀盘在某一时刻质心和旋转中心1的连线与轴的夹角,rad。

图4为刀盘旋转时的旋转中心1、形心和质心的相对位置。由图4可知

式中y为质心的轴坐标,mm;z为为质心的轴坐标,mm;y为形心的轴坐标,mm;z为形心的轴坐标,mm;为偏心距,mm。

注:1为刀盘旋转时的旋转中心;为圆盘形心;为圆盘质心;y为形心的轴坐标,w为形心的轴坐标;s为质心的轴坐标,s为质心的轴坐标;为偏心距;ρ为转子动挠度,mm;为刀盘在某一时刻质心和旋转中心1的连线与轴的夹角,rad。

Note: Point1is rotational center of rotating cutterhead; point w is center figure of cutterhead; pointis centroid of cutterhead;wis y position of,wisposition of;yis y position of,sis z position of;is ecentricity of cutterhead.ρis dynamic deflection of rotor, mm;is included angle between connecting line to the center of massand the center of rotation1and-axis at one pointof knife dish, rad.

图4 刀盘旋转时旋转中心1、形心和质心的相对位置

Fig.4 Mutual alignment of rotation center1, center of figureand centroid of cutterheadwhen cutterhead is rotating

刀盘质心的运动方程

式中为转子转频和转子横向振动固有频率之比,无量纲。

刀盘质心与支承点的连线与轴的夹角在平面和平面的投影分别为β和β,由于转角β和β均为微小量,所以有

式中为刀轴的长度,mm。

可求出刀盘对于支承点的3个动量矩分量:

式中L、L、L分别为刀盘对于点的动量矩分量,kg·mm2/s;J为刀盘绕转子轴线的转动惯量,kg·mm2;o为刀盘绕支承点的转动惯量,kg·mm2;=,rad/s。

对动量矩分量进行求导,即求得力矩

而力矩即为支承点上所受的力与力臂之积,则有

式中M、M、M分别为作用于轴上的力矩,N·mm。式(8)的各力在静止坐标系中的位置见图5。

将力F、F投影到轴上得F

式(9)中F即为刀盘在离心力作用下绕支承点回转所产生的轴向简谐力,使刀盘产生轴向简谐振动。上述理论分析和前节的验证试验说明:刀盘在工作中产生的不平衡会造成刀盘的轴向振动,因此,可进行试验设计,通过在刀盘上安装不平衡质量的方法实现对刀盘轴向振动的控制,以模拟刀盘的实际工作状况,研究各相关影响因素对甘蔗宿根切割质量的影响。

2.2 刀盘不平衡的轴向振动试验

依上分析,设计了刀盘不平衡的轴向振动试验,研究不平衡质量对刀盘轴向振动影响规律,进一步验证上述理论分析的结果,为后续的砍蔗试验提供依据。

2.2.1 试验设备和材料

试验台架及检测仪器与上节的验证试验相同。不平衡质量块的材料为45号钢圆片,每片质量为0.1 kg,外径=114 mm,宽度=5 mm,中心孔径=10 mm。试验前在刀盘预制3个10 mm通孔,孔与刀盘中心的偏心距分别为100、130、160 mm,试验时用螺栓将不同数量的圆片固定在刀盘圆孔的位置上,以获得试验所需的不平衡质量。

2.2.2 试验方法

刀盘不平衡轴向振动试验分为2组,第一组为试验装置可靠性试验,采用单因素试验,试验因素为刀盘转速,取值范围为500、550、600、650、700 r/min,不平衡质量取最大值0.4 kg,与刀盘中心偏心距取最大值160 mm。测点为刀盘边缘、刀盘中心和上轴承座3个测点(如图1b所示),试验指标为测点的轴向振幅,考察试验装置在试验最极端条件下的可靠性。

第二组为不平衡质量对刀盘振动影响试验,由两个试验组成,记为试验1及试验2,仍采用单因素试验。试验1的试验因素为不平衡质量,取值范围为0、0.1、0.2、0.3、0.4 kg,与刀盘中心偏心距为100 mm,刀盘转速650 r/min。试验2的试验因素为不平衡质量偏心距,取值范围为100、130、160 mm,不平衡质量为0.4 kg,刀盘转速为650 r/min。试验指标均为刀盘边缘测点的轴向振幅(如图1b所示)。每个水平的重复试验为5次,结果取均值。刀盘转速测量同1.2节。

2.2.3 结果与分析

第一组试验结果如图6a所示,在试验条件下,3个测点的轴向振动数据均随着刀盘转速的提高而上升。其中,刀盘边缘测点最大值为2.64 mm、轴承座测点最大值为0.67 mm、刀盘中心测点最大值为0.61 mm。在每种转速水平下,各测点轴向振幅的排序均为刀盘边缘>轴承座>刀盘中心。轴承座和刀盘中心振幅相差不大,两者比值约为1.1;刀盘边缘与轴承座、刀盘中心振幅的比值分别为3.9、4.3,这说明刀盘边缘处的轴向振动是一种组合振动,即刀盘系统在不平衡力作用下的轴向振动与刀盘的弹性变形叠加而成。由于轴承座的轴向振幅在试验条件下影响较小,可以认为在该试验条件下,试验装置是可靠的。

第二组的试验结果如图6b和表2所示,将不平衡质量对刀盘轴向振动影响的试验1结果(图6b)及试验2结果(表2)与前述验证试验结果(图2)进行对比分析,发现在不平衡质量及偏心距作用下引起的刀盘轴向振动幅值变化趋势与由输送甘蔗质量所引起的刀盘轴向振幅变化趋势相同,且图2中振幅大小(0.89~1.68 mm)基本处于图6b及表2中由不平衡质量及偏心距所引起的振幅范围内(0.91~2.59 mm),表明所选用的试验方法能较好的模拟实际工况。

从图6b可知,在试验1中,当不平衡质量安装偏心距和刀盘转速不变,不平衡质量从0增加到0.4 kg时,刀盘振幅由0.91增至1.86 mm,提高了近100%。由表2可知,在试验2中,在不平衡质量和刀盘转速不变的情况下,当偏心距由100增加到160 mm时,刀盘振幅由1.86提高至2.59 mm,振幅提高了40%。通过分别改变不平衡质量和安装偏心距,均可使不平衡作用力递增,导致刀盘轴向振幅也随之递增,试验结果与理论分析吻合。试验结果分析表明,通过安装不平衡质量块的方法,可以实现刀盘轴向振动的控制。

表2 偏心距对刀盘振动影响试验结果

注:不平衡质量为0.4 kg,刀盘转速为650 r·min-1。

Note: Unbalance mass is 0.4 kg and the rotating speed of cutterhead is 650 r·min-1.

3 刀盘轴向振动对宿根切割质量影响试验

在上述试验基础上,进行刀盘轴向振动状态下的单因素和正交砍蔗试验,分别研究刀盘轴向振动对甘蔗宿根切割质量的影响规律及轴向振动、刀盘转速、进给速度等因素对甘蔗宿根切割质量的影响程度。砍蔗试验所用试验台架和仪器设备与前述相同。所用材料为广西大学农场的台糖20号新鲜甘蔗。

3.1 试验方法

3.1.1 甘蔗宿根切割质量综合评定方式

研究发现甘蔗切割过程中甘蔗的破损主要是蔗皮与蔗芯的径向撕裂[22],裂纹的宽度、裂纹长度及裂纹数决定了蔗根的撕裂程度;蔗根产生裂纹后,裂纹越长、裂纹个数越多,水分越易浸入导致病菌感染,蔗芽易死亡[23]。综合前期研究并结合文献[24-25]所采用的甘蔗宿根切割质量评价指标,本次试验的切割质量评价指标包括:宿根裂纹数、裂纹宽度和裂纹长度,各评价指标值用x表示。对这3种指标采用改进熵值法计算宿根切割质量的综合评定值[26-28]并作为试验指标,值越高表示切割质量越差。综合评定值计算式如式(10)。

式中′为指标隶属度,x为第项评价指标第次试验值,1,2,3,分别对应裂纹数、裂纹宽度、裂纹长度;1,2,…,,试验次数,为试验总次数;xmax为第评价指标中的最大值;xmin为第评价指标中的最小值;p为各个指标值的比例;为熵值系数;e为第项评价指标的熵值;g第项评价指标的差异性系数;w第项评价指标的权重;R为第次试验的甘蔗宿根综合切割质量评定值(简称综合切割质量评定值)。

3.1.2 试验设计

该试验采用单因素试验和正交试验,研究在加入刀盘轴向振动因素的情况下,考虑刀盘转速、收获机前进速度等因素对甘蔗宿根切割质量的影响情况。

单因素试验以不平衡质量为试验因素,取值范围为0、0.1、0.2、0.3、0.4 kg,试验指标为刀盘边缘轴向振幅及综合切割质量评定值,在转速550 r/min、不平衡质量偏心距160 mm、输送速度0.3 m/s的条件下进行。每个水平的重复试验为5次,结果取均值。

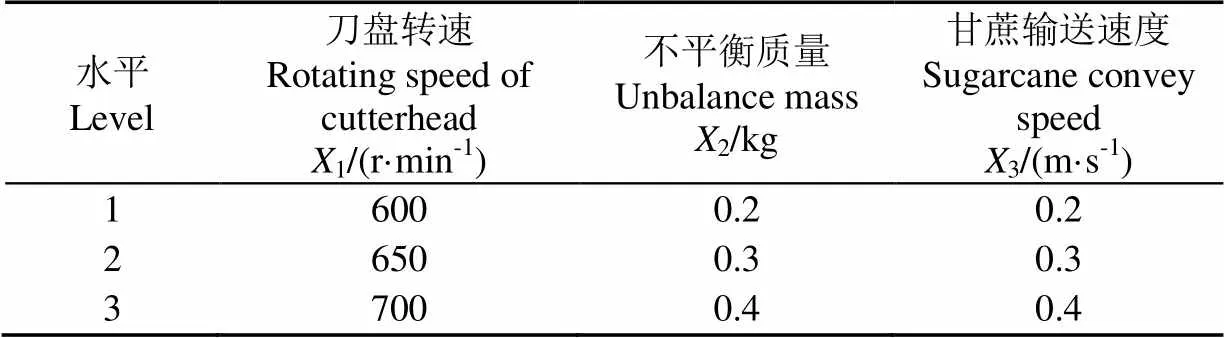

小型整秆式甘蔗收获机工作时刀盘转速范围为500~700 r/min,常用的转速范围为600~700 r/min;行走速度范围为0.2~0.4 m/s。试验水平在其常用工况范围内选取;表3中刀盘转速600 r/min对应甘蔗切割线速度为17.90 m/s,650 r/min为19.39 m/s,700 r/min为20.88 m/s。正交试验的试验变量为刀盘转速、不平衡质量、进给速度,各选取3个水平,因素水平如表3所示。试验指标为刀盘边缘轴向振幅及综合切割质量评定值,选用L9(34)正交表设计试验方案,每个水平组合重复试验5次,结果取均值。

表3 正交试验因素与水平

试验时刀盘旋转,甘蔗插入图7所示夹持装置,每次1根,夹持装置固定在图1a所示输送台架上,由电机驱动,用游标卡尺测量蔗根裂纹长度及宽度,记录裂纹个数,并按综合评定方法计算出综合切割质量评定值。甘蔗进给速度由变频调速装置控制。用1.2节所述激光位移测量系统测量刀盘边缘的轴向振幅,刀盘转速测量同1.2节。

3.2 试验结果与分析

3.2.1 单因素试验结果分析

图8为单因素砍蔗试验结果。如图8所示,刀盘轴向振幅随不平衡质量增大而递增,综合切割质量评定值随不平衡质量增大而递增。用SPSS对试验结果进行相关分析可知:1)不平衡质量与刀盘轴向振幅之间具有较强的正相关性(Person相关系数为0.95,=0.008,显著水平为0.01);2)不平衡质量与综合切割质量评定值之间也具有较强的正相关性(Person相关系数为0.945,=0.008,显著水平为0.01)。

图9为刀盘轴向振幅对甘蔗切割质量影响的关系图,该图表明综合切割质量评定值随刀盘轴向振幅增大而递增。对综合切割质量评定值与刀盘轴向振幅的相关分析表明,两者之间呈较强的正相关性(Person相关系数为0.87,=0.028,显著水平为0.05)。分析不平衡质量与综合切割质量评定值具有较强正相关性的原因,可认为由不平衡质量与刀盘轴向振幅间存在较强正相关性,而刀盘轴向振幅与综合切割质量评定值间也存在较强正相关性所致。不平衡质量通过影响振幅从而影响了切割质量,刀盘轴向振幅是切割质量的直接影响原因。

对试验结果进行线性回归分析,得到以振动幅值X为自变量、综合切割质量评定值为因变量的线性回归方程,如式(11)所示。方程的决定系数为2=0.9。用方程对试验结果进行拟合(如图9所示),可以看出方程对试验值的拟合程度较高。

=0.2034+0.0814X(11)

图9的线性拟合结果及式(11)表明,综合切割质量评定值随刀盘轴向振幅变化呈单调的增长,甘蔗宿根综合切割质量评定值对刀盘轴向振幅具有较显著的线性相关关系。

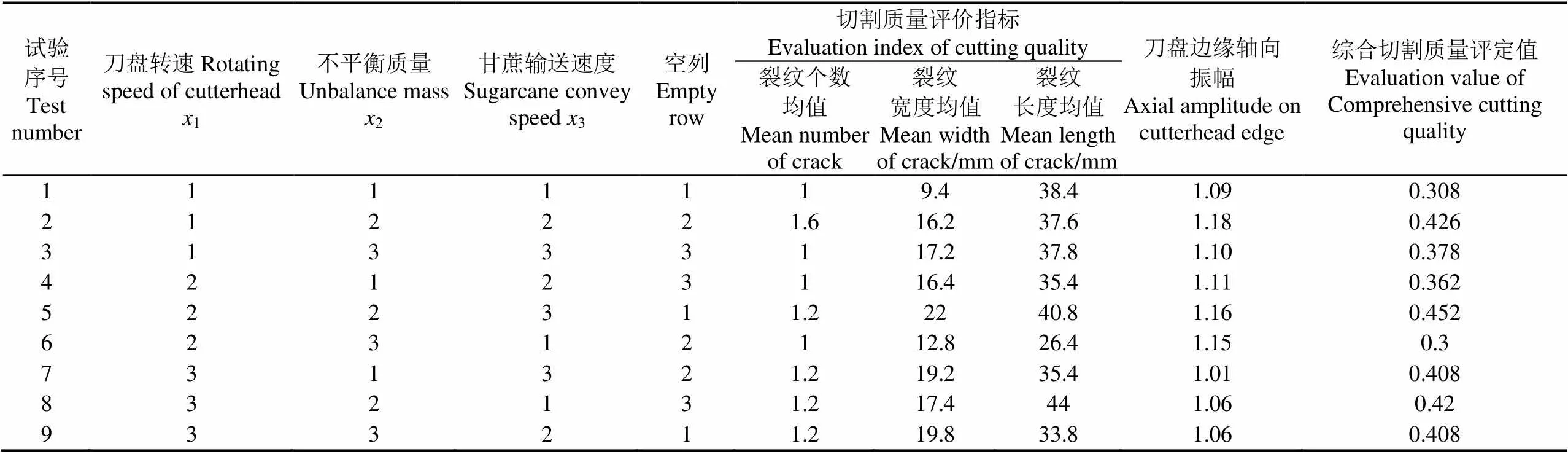

3.2.2 正交试验结果分析

表4为正交砍蔗试验结果。对表4分别以综合切割质量评定值、刀盘边缘轴向振幅为指标在显著水平0.05下进行方差分析,分析结果如表5所示。结果表明:1)不平衡质量2、甘蔗输送速度3对综合切割质量评定值具有显著影响(<0.05),刀盘转速1影响不显著(>0.05),3个因素对综合切割质量评定值影响程度的排序为2>3>1。2)不平衡质量2对刀盘轴向振幅具有显著影响(<0.05),刀盘转速1、甘蔗输送速度3的影响不显著,3个因素对振幅影响程度的排序为2>1>3。分析不平衡质量对综合切割质量评定值有显著影响的原因,可认为由不平衡质量与刀盘轴向振幅间具有较强的正相关性,而刀盘轴向振幅对综合切割质量评定值也具有显著影响所导致。不平衡质量对综合切割质量评定值的影响通过刀盘轴向振幅对综合切割质量评定值的作用来体现。在试验条件下,以综合切割质量评定值为指标的最优水平组合为刀盘转速650 r/min,不平衡质量0.4 kg,甘蔗输送速度0.2 m/s。

表4 砍蔗正交试验结果

注:正交试验中通过改进熵值法计算出的裂纹数、裂纹宽度、裂纹长度所对应的权重分别为0.380、0.291、0.328。

Note: The weight of crack number, crack width and crack length, which are calculated by improved entropy method, are 0.380, 0.291 and 0.328.

表5 不同评价指标的方差分析结果

4 讨 论

1)由于刀盘在甘蔗传输过程会产生质量不平衡,理论分析表明,此时不平衡质量产生的简谐轴向力会导致刀盘产生轴向振动。为模拟工作过程中刀盘所产生的轴向振动,本文通过改变刀盘上不平衡质量大小及其偏心距的方法造成刀盘质量分布不平衡,试验结果表明该方法可在一定范围内实现对刀盘轴向振动的控制,且其规律与甘蔗传输过程中刀盘轴向振动规律基本相同。试验方法可以较好地模拟和实现刀盘的轴向振动。

2)单因素砍蔗试验分析结果表明刀盘轴向振动幅值与甘蔗宿根综合切割质量间具有较强正相关性。砍蔗过程中甘蔗往往经过多刀切断。由于甘蔗的结构类似于横向同性的单向复合材料,沿甘蔗纤维方向的纵向抗拉强度远大于垂直于纤维方向的横向抗拉强度[29-30]。刀片第一次切入导致甘蔗产生裂口并破坏甘蔗的整体强度,第二次切入时,由于刀盘存在轴向振动,两次切入位置存在高度差,其差值与刀盘振幅相关。刀片的横向切割力对蔗体的裂口产生一个力矩1;同时刀盘的轴向振动导致了刀片对甘蔗轴向冲击力,在轴向冲击力作用下,刀片运动时产生的摩擦力加大,该摩擦力对蔗体的裂口产生一个摩擦力矩2。当在1和2的共同作用下,当蔗体裂口产生的应力大于甘蔗的横向抗拉强度时,甘蔗沿纤维方向产生纵向裂纹。振幅增大导致两次切入位置高度差及轴向冲击力增大,1及2增大,蔗体产生纵向裂纹的概率也增大,这是导致刀盘轴向振幅对砍蔗质量具有较强正相关性的原因。

3)在课题组前期的研究中,当只考虑以刀盘转速、甘蔗输送速度、刀盘倾角等切削用量的影响进行甘蔗切割试验时,其结果表明三者均对切割质量有显著影响[23],同时相关研究也表明刀盘转速及甘蔗输送速度对切割质量均有显著影响[22],而本次试验结果表明在显著水平0.05下,刀盘转速对切割质量无显著影响(在显著水平0.10下显著)。在刀盘转速的影响上本文与前期研究存在差异。本次试验在考虑切割参数的基础上增加了刀盘轴向振动这一因素,重点研究了刀盘轴向振动因素的影响。在前期的不平衡振动条件下的切割试验中,通过测量切削力发现,在刀盘轴向振动时,切割甘蔗的轴向切削力约占切削合力的80%,轴向切削力导致刀片对蔗体产生较强的轴向压力,加剧了甘蔗沿轴向的破损。如前分析,刀盘切割过程中的轴向振动对甘蔗产生较大的横向力矩和摩擦力矩,容易造成甘蔗沿轴向的撕裂,导致刀盘轴向振动振幅对砍蔗质量具有显著影响及较强的敏感性(显著性水平为=0.05)。

在正交试验中,不平衡质量所引起的刀盘振幅的变化范围为1.01~1.18 mm,其变化幅度约为16%,且不平衡质量在方差分析中影响最显著,而刀盘转速的变化范围为600~700 r/min,变化幅度约为16%,方差分析表明其影响不显著,这说明在试验条件下,相对而言,由不平衡质量引起的振幅对切割质量的影响大于转速。为进一步分析试验中刀盘转速作用不显著的原因,比较前期有关切割用量对切割质量的影响试验,可以发现在本次试验设定的转速范围内,刀盘线切割速度变化不大(变化幅度为16%),而文献[22]及课题组前期试验[23]所设置的刀盘线切割速度变化幅度分别为133%及47%,因此可以认为该试验结果与刀盘线切割速度变化幅度较小有关,在较小的变化范围里,转速对切割质量的变化作用不能充分体现,所以在方差分析中转速的偏差平方和较小,据此可以认为试验结果与前期的相关研究结论并不矛盾。在表5方差分析中不平衡质量影响最显著,由于不平衡质量与刀盘轴向振幅较强的正相关性,可以认为在试验条件下由不平衡质量所引起的刀盘振幅对切割质量的影响最大。

5 结 论

1)试验表明:由于切割甘蔗过程中,刀盘同时兼有传输甘蔗的功能,改变了刀盘的质量分布;且由于泥土在刀盘上的堆积,均使刀盘受到不平衡力的影响,直接导致刀盘的轴向振动。

2)理论分析和试验结果表明,在切割器刀盘安装不平衡质量块可模拟不平衡力的作用,实现刀盘振动幅值的控制,在本文试验条件下刀盘振幅的可控范围为0.91~2.59 mm。与甘蔗传输过程的振动趋势与规律基本相同;在不平衡质量的作用下,刀盘的振动由切割器的轴向振动与刀盘本身在不平衡力作用下的弹性变形叠加而成,且刀盘边沿的振动变形影响较大。

3)在本文试验条件下,单因素砍蔗试验表明刀盘的轴向振动对甘蔗宿根切割质量存在高度显著的正相关性,在显著水平0.05下其相关系数为0.87;甘蔗宿根砍蔗质量对刀盘轴向振动的变化较为敏感。

4)在本文试验条件下,在刀盘不平衡质量、刀盘转速、甘蔗输送速度的影响因素中,对甘蔗宿根切割质量影响程度排序为刀盘不平衡质量、甘蔗输送速度、刀盘转速。由于不平衡质量和刀盘轴向振幅之间的较强正相关性,可认为在试验条件下,刀盘轴向振幅对甘蔗宿根切割质量具有显著影响。

本文为进一步探索基于切割器结构动态特性的甘蔗收获机设计方法、开发适于丘陵地区的甘蔗收获机械、提高甘蔗收获机砍蔗质量提供了参考。

[1] 杨亢. 甘蔗糖业创新平台的合理构造研究[D]. 南宁:广西大学,2011.

Yang Kang. The Rational Structure of Sugarcane Innovation Platform[D]. Nanning: Guangxi University, 2011. (in Chinese with English abstract)

[2] 周绍鹏,区颖刚. 广西贵港市甘蔗生产及机械化发展现状分析[J]. 现代农业装备,2013(6):34-38.

Zhou Shaopeng, Ou Yinggang. Analysis on present situation and development of sugarcane production mechanization in guigang guangxi[J]. Modern Agricultural Equipments, 2013(6): 34-38. (in Chinese with English abstract)

[3] 杨丹彤,区颖刚,黄世醒,等. 甘蔗人工砍切过程的仿真方法探讨[J]. 农机化研究,2004(6):48-50.

Yang Dantong, Ou Yinggang, Huang Shixing, et al.The investigation simulationmethod for sugarcane manual cutting[J]. Journal of Agricultural Mechanization Research, 2004(6): 48-50. (in Chinese with English abstract)

[4] OduoriMF,JunS,GuptaCP.Kinematicsoftherevolvingknifedisc-typesugarcanebasecutterI-fundamentalmathematicalrelationships[J]. AMA, 1992, 23(4): 9-15.

[5] Mello R C, Harris H, Hogarth D M. Cane damage and mass losses for conventional and serrated basecutter blades[C]// Harris H. Proceedings of the 2000 Conference of the Australian Society of Sugar Cane Technologists. Queensland: PK Editorial Services, 2000: 84-91.

[6] Kroes S, Harris H D. Variation of cutting energies along a sugarcane internodes[C]// Kroes S.Proceedings of Conference on Engineering in Agriculture and Food Processing 1996. Queensland: Agricultural-Engineering-Australia, 1996: 53-55.

[7] Kroes S. The specific splitting energy of sugarcane[C]//Kroes S. Proceedings of Australian society of sugar cane technologists.

NSW: Watson Ferguson and Company, 1998: 349-356.

[8] Kroes S, Harris H D, Egan B T. Effects of cane harvester base cutter parameters on the quality of cut[C]//Kroes S. Proceedings of Australian Society of Sugarcane Technologist. Queensland: PK Editorial Services, 1994: 169-179.

[9] Mello R C, Harris H. Performance of basecutter of sugarcane harvester with angled and serrated blades[J].Revista Brasileira De Engenharia Agrícola E Ambiental, 2003, 7(2):355-358.

[10] 刘庆庭,区颖刚,卿上乐,等. 甘蔗茎秆在扭转、压缩、拉伸荷载下的破坏试验[J]. 农业工程学报,2006,22(6):201-204.

Liu Qingting, Ou Yinggang , Qing Shangle, et al. Failure tests of sugarcane stalks under torsion, compression and tension load[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2006, 22(6): 201-204. (in Chinese with English abstract)

[11] 刘庆庭,区颖刚,卿上乐,等. 甘蔗茎秆在光刃刀片切割下根茬破坏试验[J]. 农业工程学报,2007,23(3):103-107.

Liu Qingting, Ou Yinggang, Qing Shangle, et al. Stubble damage of sugarcane stalks in cutting test by smooth-edge blade[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2007, 23(3): 103-107. (in Chinese with English abstract)

[12] 刘庆廷,区颖刚,卿上乐,等. 光刃刀片切割甘蔗茎秆时根茬破坏力学分析[J]. 农业机械学报,2007,38(9):70-73.

Liu Qingting, Ou Yinggang, Qing Shangle, et al. Mechanics analysis on stubble damage of sugarcane stalk during cutting by smooth-edge blade[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(9): 70-73. (in Chinese with English abstract)

[13] 刘庆庭,区颖刚,卿上乐,等. 甘蔗茎秆切割机理研究[J]. 农机化研究,2007(1):21-24.

Liu Qingting, Ou Yinggang, Qing Shangle, et al. Study on the cutting mechanism of sugarcane stem[J]. Journal of Agricultural Mechanization Research, 2007(1): 21-24. (in Chinese with English abstract)

[14] 杨坚,陈国晶,梁兆新,等. 单圆盘甘蔗切割器切割破头率影响因素的试验[J]. 农业机械学报2007,38(3):69-74.

Yang Jian, Chen Guojing, Liang Zhaoxin, et al.Experimental study on influencing factors of broken biennialroot rate for a singlebase cutter of sugarcane harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(3): 69-74. (in Chinese with English abstract)

[15] 杨坚,梁兆新,莫建霖,等. 甘蔗切割器切割质量影响因素的试验研究[J]. 农业工程学报,2005,21(5):60-64.

Yang Jian, Liang Zhaoxin, Mo Jianlin, et al. Experimental research on factors affecting the cutting quality of sugarcanecutter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2005, 21(5): 60-64. (in Chinese with English abstract)

[16] 杨望,杨坚,刘增汉,等. 入土切割对甘蔗切割过程影响的仿真试验[J]. 农业工程学报,2011,27(8):150-157.

Yang Wang, Yang Jian, Liu Zenghan, et al. Dynamicsimulation experiment on effects of sugarcane cutting beneath surface soil[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(8): 150-157. (in Chinese with English abstract)

[17] 程志清. 轮式小型甘蔗收获机台架部件的结构设计分析及试验研究[D]. 南宁:广西大学,2008.

Chen Zhiqing. Structure Design and Analysis and Experiment Research of the Carrying Frame in Minitype Sugarcane Harvester[D]. Nanning:Guangxi University, 2008. (in Chinese with English abstract)

[18] 广西大学,钦州学院,广西钦州力顺机械有限公司. 适于丘陵地区的整杆式甘蔗联合收获机:中国专利,201210142754.1[P]. 2013-08-28.

[19] 邓瑞清,虎刚,王全武. 飞轮和控制力矩陀螺高速转子轴向干扰特性的研究[J]. 航天控制,2009,27(4):32-36.

Deng Ruiqing, Hu Gang, Wang Quanwu. Axial disturbance characteristics for high speed rotor of fly wheel and CMG[J]. China Academy of Space Technology, 2009, 27(4): 32-36. (in Chinese with English abstract)

[20] 汤华涛,吴新跃,刘海涛. 转子横向运动对轴向振动的影响分析[J]. 华中科技大学学报:自然科学版,2013,41(10):74-78.

Tang Huatao,Wu Xinyue, Liu Haitao. Influence of a rotor’s lateral motion on its axial vibration[J]. Journal of Huazhong University of Science and Technology: Natural Science Edition, 2013, 41(10): 74-78. (in Chinese with English abstract)

[21] R.加西,H.菲茨耐. 转子动力学导论[M]. 北京:机械工业出版社,1986.

[22] 刘庆庭. 甘蔗切割机理[D]. 广州:华南农业大学,2004

Liu Qingting. The Cutting Mechanism of Sugarcane[D].Guangzhou: South China Agriculture University, 2004. (in Chinese with English abstract)

[23] 胡珊珊. 履带式小型甘蔗收获机虚拟样机仿真分析及试验研究[D]. 南宁:广西大学,2005.

Hu Shanshan. The Virtual Prototyping Simulation Analysis and Experiment Study of Pedrail Minitype Sugarcane Harvester[D]. Nanning:Guangxi University, 2005. (in Chinese with English abstract)

[24] 戴小标. 小型甘蔗收获机切割器结构设计、动力学分析及试验研究[D]. 南宁:广西大学,2009.

Dai Xiaobiao. Structure Design & Kinetic Analysis and Experiment Research of the Cutter in Minitype Sugarcane Harvester[D]. Nanning: Guangxi University, 2009. (in Chinese with English abstract)

[25] 张正中. 小型甘蔗收获机扶砍台架结构和动力传动系统的设计及研究[D]. 南宁:广西大学,2010.

Zhang Zhengzhong. Small-scale Sugarcane Harvester Cutting Bench Structure and Powertrain Design and Research[D]. Nanning: Guangxi University, 2010. (in Chinese with English abstract)

[26] 麻芳兰,何玉林,李尚平,等. 甘蔗收获机切割性能的模糊综合评价与优化[J]. 农业机械学报,2006,37(12):79-82.

Ma Fanglan, He Yulin, Li Shangping, et al. Analysis on fuzzy comprehensive evaluation and optimization of cutting performance of sugarcane harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2006, 37(12): 79-82. (in Chinese with English abstract)

[27] 麻芳兰,李尚平,何玉林,等. 甘蔗收获机切割性能的综合评价方法[J]. 计算机辅助设计与图形学学报,2006,18(7):1067-1072.

Ma Fanglan, Li Shangping, He Yulin, et al. Comprehensive evaluation method of sugarcane harvester cutting performance[J]. Journal of Computer Aided Design and Computer Graphics, 2006, 18(7): 1067-1072. (in Chinese with English abstract)

[28] 麻芳兰,李尚平,何玉林,等. 基于神经网络的甘蔗收获机剥叶元件性能研究[J]. 农业机械学报,2006,37(7):69-73.

Ma Fanglan, Li Shangping, He Yulin, et al. Performance analysis on cleaning element of sugarcane harvester based on neural network[J]. Transactions of the Chinese Society for Agricultural Machinery, 2006, 37(7): 69-73. (in Chinese with English abstract)

[29] 黄冬冬,杨永发,牛宪伟. 往复式切割器切割甘蔗破头机理研究[J]. 林业机械与木工设备,2013,41(4):32-34.

Huang Dongdong, Yang Yongfa, Niu Xianwei. Study on the mechanism for cutting broken sugarcanes with reciprocating cutters[J]. Forestry Machinery and Woodworking Equipment, 2013, 41(4): 32-34. (in Chinese with English abstract)

[30] 刘庆庭,区颖刚,卿上乐,等. 光刃刀片切割甘蔗茎秆破 坏过程高速摄像分析[J]. 农业机械学报,2007,38(10):31-35.

Liu Qingting, Ou Yingang, Qing Shangle, et al. High-speed photography analysis on the damage process in cutting sugarcane stalk with smooth-edge blade[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(10): 31-35. (in Chinese with English abstract)

Influence of sugarcane harvester cutterhead axial vibration on sugarcane ratoon cutting quality

Zhou Jinghui1,3, Li Shangping2,4※, Yang Daiyun4, Zhong Jiaqin5, Mo Hanning1, Zhang Biao4, Deng Xiong4

(1.,530004,; 2.530006,; 3.530001, China; 4.,530004,; 5.535099,)

In view of the problems of the low cutting quality of sugarcane ratoon, literatures at home and abroad mostly focus on the study of machine structures and movement parameters of harvester, neglecting possible influence of cutterhead’s vibration on sugarcane cutting. Research team discovered in the earlier research stage that there were certain connections between cutterhead vibration of sugarcane harvester and ratoon cutting quality. Based on early theoretical analysis, research team gave further studies on their relationship by controlling the axial vibration of cutterhead triggered by different weights of sugarcanes on cutterhead. To realize controllable axial amplitudes of cutterhead, we analyzed the mechanism of axial vibration generated by rotor dynamics. It was concluded that during the cutting movement an eccentric mass on the cutterhead produced axial vibration: owing to the existence of eccentricity, dynamic deflection was created under the action of centrifugal force when the cutterhead was rotating, and then the axial harmonic force which related to the eccentric distance was produced, forcing the cutterhead to generate axial vibrations. This suggestion was verified by a series of single factor experiments. An unbalanced mass, the position and mass of which could be varied, was installed on the cutterhead of the self-developed laboratory platform to achieve controllable axial vibrations and measurable vibrations produced when sugarcane roots were cut and transferred on the simulating cutterhead. In this series of single factor experiments, the amplitudes at a fixed point on the edge of cutterhead on axial direction were measured by the laser displacement sensor in terms of changing unbalanced mass. The experiments also realized controllable axial vibrations of cutterhead. Based on the above results, under the controllable axial vibration conditions, a series of single-factor and orthogonal experiments of sugarcane ratoon cutting were carried out. Taking the length and width of sugarcane ratoon crack and the number of experimental ratoons as experiment indices, we completed the comprehensive evaluation on sugarcane ratoon cutting quality with the improved entropy method, and further carried out the variance analysis, correlation analysis and regression analysis. Experiment results showed that: 1) The cutter’s axial vibrations could be controlled by various weights and positions of unbalanced mass. The controllable range was 0.91-2.59 mm under the experiment conditions and there is a strong positive correlation between unbalanced mass and cutterhead amplitude.2) With the statistics, the linear regression equation of sugarcane ratoon cutting quality and cutterhead axial vibration was made. It was found that there was a strong positive correlation between the axial amplitude of cutterhead and the sugarcane ratoon cutting quality, and the correlation coefficient was 0.87. The regression equation suggested the sugarcane cutting quality was sensitive to the changes of cutterhead axial amplitude. 3) Under the orthogonal test condition, unbalanced mass had the significant influence on ratoon cutting quality and axial vibration of cutterhead at the significant level of 0.05; and it was suggested that among the 3 factors i.e. cutterhead unbalanced mass, cutterhead rotation speed and sugarcane conveying speed, the first one had the most significant effect on cutting quality, the sugarcane conveying speed ranked the second, and the cutterhead rotation speed had the least influence. Due to the strong positive correlation between cutterhead unbalanced mass and cutterhead amplitude, the significant influence on cutting quality brought by cutterhead axial amplitude could be confirmed. This paper preliminarily reveals the impact rule of cutterhead axial vibration on sugarcane ratoon cutting quality, and provides the reference for further studying the breaking mechanism of root caused by cutterhead vibration during the cutting, exploring the sugarcane harvester’s design method based on dynamic characteristics, and developing the sugarcane harvester suitable for hilly area.

mechanization; vibrations; crops; cutting quality; cutterhead; axial vibration; unbalance mass

10.11975/j.issn.1002-6819.2017.02.003

S225.5+3

A

1002-6819(2017)-02-0016-09

2016-04-03

2016-12-20

国家自然科学基金资助项目(51465006);2015年度广西高校科学技术研究项目(KY2015YB568)。

周敬辉,讲师,博士生,主要从事CAD/CAE、智能化农业机械方面的研究。南宁 广西大学轻工学院,530004。Email:254870993@qq.com

李尚平,教授,博士生导师,博士,主要从事先进制技术、CAD/CAE、制造技术信息化及智能农业机械研究。南宁 广西民族大学信息科学与工程学院,530007。Email:spli501@vip.sina.com

周敬辉,李尚平,杨代云,钟家勤,莫翰宁,张 彪,邓 雄. 甘蔗收获机刀盘轴向振动对甘蔗宿根切割质量的影响[J]. 农业工程学报,2017,33(2):16-24. doi:10.11975/j.issn.1002-6819.2017.02.003 http://www.tcsae.org

Zhou Jinghui, Li Shangping, Yang Daiyun, Zhong Jiaqin , Mo Hanning, Zhang Biao, Deng Xiong. Influence of sugarcane harvester cutterhead axial vibration on sugarcane ratoon cutting quality[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(2): 16-24. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.02.003 http://www.tcsae.org