土石混填路基修筑技术探讨

2017-02-16李娟

李娟

(林同棪国际工程咨询有限公司,重庆市 4 01121)

土石混填路基修筑技术探讨

李娟

(林同棪国际工程咨询有限公司,重庆市 4 01121)

针对我国山区地区土石混填路基的现状,介绍了土石混合料的特点和工程性质。并对土石混填路基施工要点进行总结。最后在传统的压实度检测方法基础上,介绍了瑞恩波法无损检测技术。

土石混填路基;工程性质;施工要点;检测方法

0 引 言

建设西部地区公路是我国实现地区平衡发展的重要举措之一,而我国西部地区具有多山重丘的特点,地形起伏较大,当在这些地区进行公路的建设时,填筑路堤所用到的材料往往是山体开挖所得的土石混合料。但是由于填筑路基时所用到的土石混合料的颗粒粒度变化大,不宜控制且含水率极不均匀,使得实际施工中路基质量难以保障,导致路基沉陷或坍塌,引起路面结构的出现裂缝等病害。因此,深入全面地研究土石混填路基的特点和修筑技术能够有效预防和缓解西部地区路基病害的产生。

1 土石混填路基的工程性质

1.1 土石混合料的概念及分类

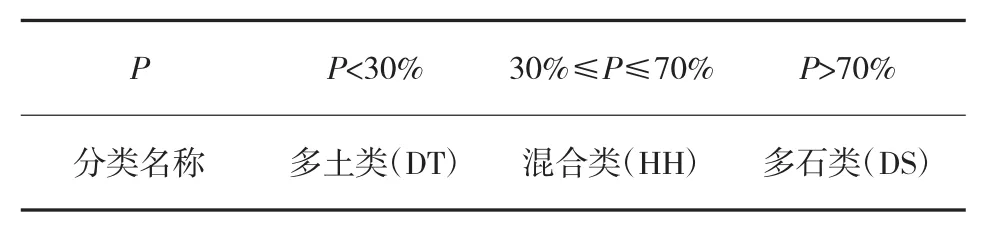

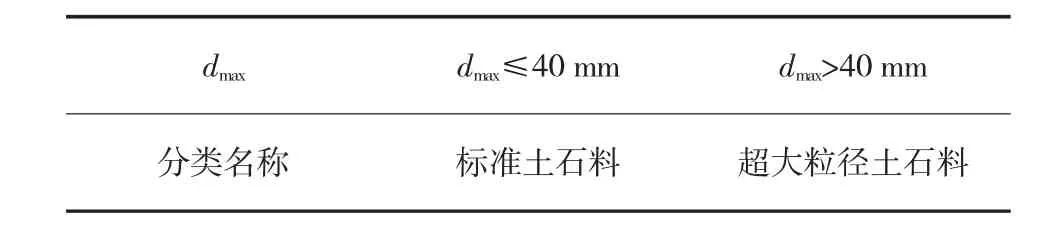

土石混合料是由不同粒径的土和碎石按一定比例组成的混合物。土石混合料的分类繁多,根据周娟[1]的研究成果,土石混合料的分类方法有3种:第一种是按照土石混合料中含石量(P)的大小不同来划分,见表1;第二种是根据土石混合料所含颗粒的最大粒径(dmax)来划分,见表2;第三种是按照土石混合料的级配性质、压缩性质和抗剪强度来划分。

表1 土石混合料分类方法一

表2 土石混合料分类方法二

1.2 土石混合料的工程性质

1.2.1 颗粒破碎率

当土石混合料中P5的含量较大时,易在荷载作用下发生破碎,使得混合料的级配与荷载作用前差别较大,从而导致土石混合料的强度、密度等发生变化。因此,土石混合料的破碎率对其性质有重要的影响。表征破碎率的方式通常有2种。第一种是马歇尔建议的用Bg来表征,即试验前后颗粒级配曲线上各粒组含量差值之和[2],见式(1)。影响Bg大小的因素有土石混合料颗粒的形状、岩性、级配、密度和荷载等:

式中:Wki为原级配曲线上某粒组的含量;Wkf为试验后级配曲线相同粒组含量。

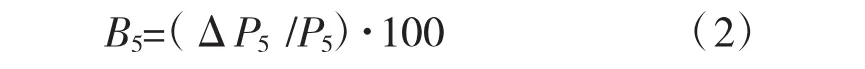

第二种表征破碎率的方式是用B5来表征,该方法主要是量测粒径大于5 mm的颗粒含量在试验前后的变化量ΔP5,并将其与试验前粗粒含量P5进行对比[3],见式(2):

1.2.2 结构特性

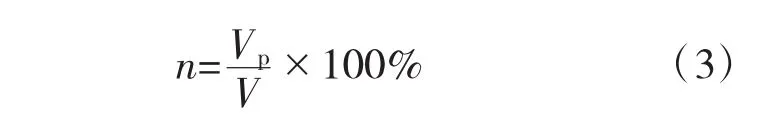

由于土石混合料的主要成分是粗颗粒石和细颗粒土,除粗颗粒本身存在细微孔隙外,粗颗粒和细颗粒之间也存在各种各样的孔隙。因此,土石混合料的重要结构特征之一是孔隙。通常情况下,用孔隙率n[见式(3)]和孔隙比e[见式(4)]来表征土石混合料中的孔隙数量。孔隙比最早是用来表征砂料的结构特性,随着学者对土石混合料的深入研究,发现孔隙比对表征土石混合料的结构特性非常重要,因此孔隙比这一概念逐渐被用于土石混合料:

式中:Vp为混合料中孔隙的总体积;V为土石混合料的体积。

式中:Vp为混合料中孔隙的总体积;Vs为土石混合料中固体颗粒体积。

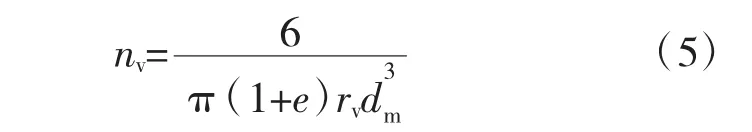

颗粒密度nv为单位体积内所含颗粒,颗粒密度与孔隙比的关系见式(5):

式中:dm为颗粒平均粒径;rv为。

土石混合料的孔隙大小与其颗粒大小和结构紧密是否等有关。通常情况下,混合料的组成颗粒越小,则彼此间形成的孔隙越小,反之就越大;若土石混合料结构排列比较紧密,大颗粒间的孔隙被细小颗粒所填充,此状态下的土石混合料中的孔隙比较小,反之,若土石混合料的结构比较疏松,则此状态下的孔隙比较大。根据土石混合料中颗粒排列状态不同,有两种极限状态:即疏松和紧密,亦称之为最大和最小孔隙比或孔隙率。

2 土石混填路基的施工控制技术

2.1 土石混合料的选择

通常情况下,土石混合料的控制粒径大小与其强度有关。若土石混合料中的石料强度大于20 MPa,压路机不宜将其压碎,为了便于压实,此时要求土石混合料的粒径不大于压实层厚度的2/3;若土石混合料的中石料的强度不超过15 MPa,压路机容易将其压碎,此时土石混合料的最大粒径可与压实层厚相同。因此在进行路基的填筑时,应根据实际情况控制土石混合料的粒径。

2.2 路基填筑方法

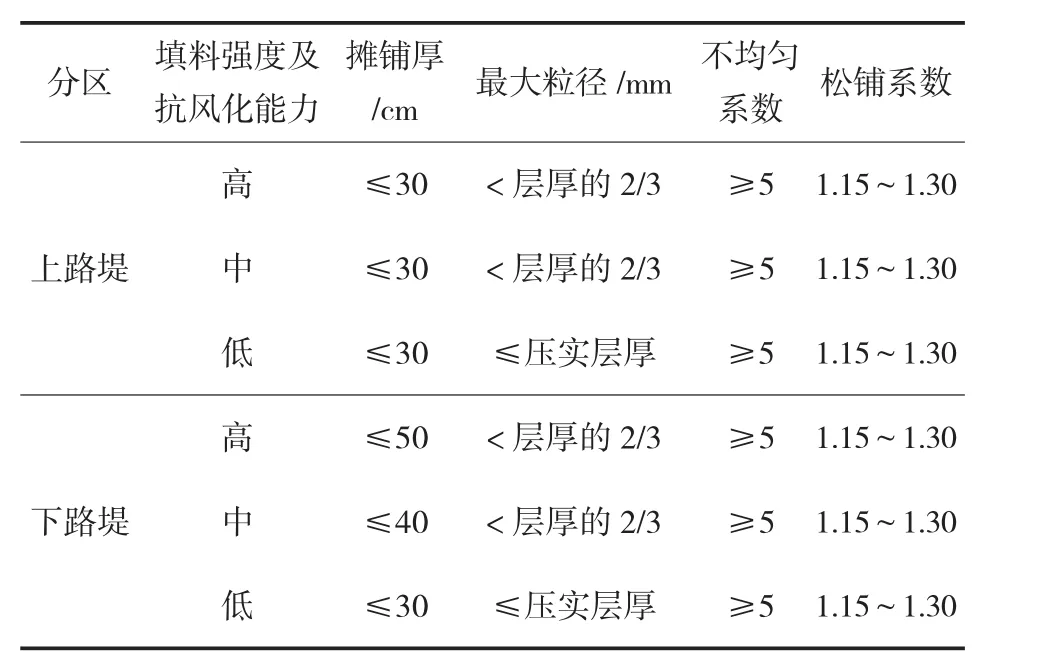

土石混填路基应分层填筑和压实,在选择分层厚度时,应根据所用压实机械的类型来确定。若土石混合料中石料所占比例大于70%,宜进行人工填筑,填筑时应按照先大块石料、后小块石料的顺序来填筑;若土石混合料中石料所占比例小于70%,可采用机械进行填筑,填筑厚度取决于所用机械的类型和规格,但不宜超过40 mm。土石混合料的摊铺和整平要求见表3。

表3 土石混合料摊铺与整平要求

2.3 土石混填路基的压实

路基压实度是决定路基稳定性的重要因素之一。若路基压实不足,会导致路基的不均匀沉降,从而导致路基、路面开裂。导致土石混填路基压实不足的因素有:路基在进行压实时,路基填料含水率没有在最佳含水率范围内,因此导致路基压实度不足;碾压机械选择不合理或者分层压实时,松铺厚度过厚,从而导致路基压实不充分;由于暗埋式构造物的限制,使得路基边缘不能得到充分的碾压,从而导致路基边缘欠压。

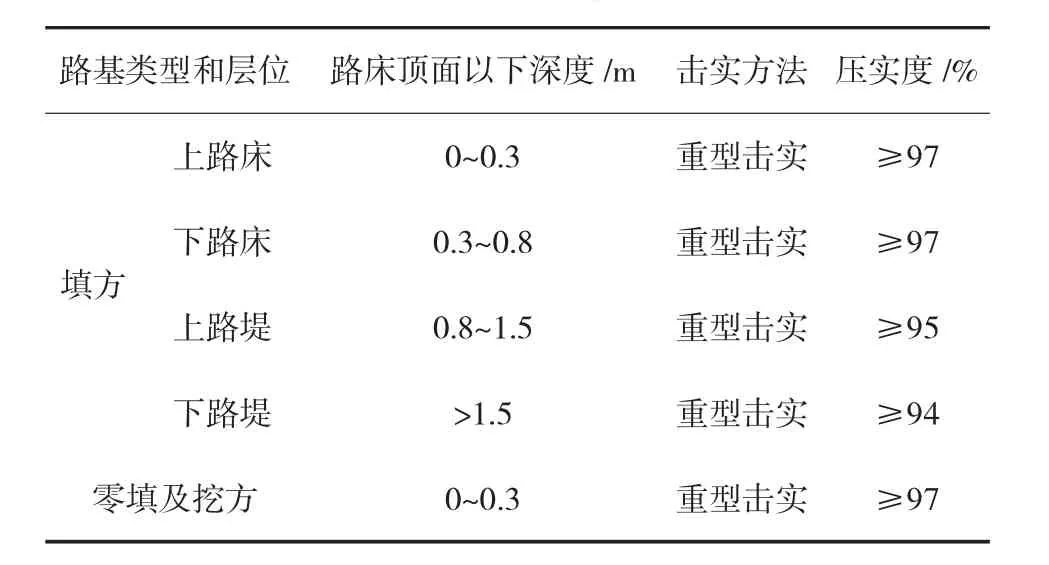

为了保证路基的稳定性,必须使得路基压实度满足要求。路基压实时应按照“先静后振、先慢后快、先边后中”的原则进行,路基压实标准及压实度要严格按照《公路路基设计规范》(JTG D30—2015)[4]的要求,见表4。

表4 路基压实度标准

2.3.1压实机具的选择

由于土石混合料的颗粒粒径和强度比一般土类要大,因此若选用土石混合料作为路基填料,在进行路基压实时应选择压实功能较大的压实机具。实践证明采用重型机械碾压和强夯施工工艺能有效地解决土石混填路基施工工后沉降和裂缝问题,保证路基的稳定性。在选择土石混填路基的压实机具时,宜采用18 t拖式凸块振动压路机与20 t自行式振动压路机的组合;在没有18 t拖式凸块振动压路机的情况下,也可采用18 t拖式光轮振动压路机代替。总之,选择的压实机械应满足工作质量大(18 t以上)、激振力大(50 t)、振动频率合适(30~40 Hz)、高振幅(l.5 mm以上)的要求。

2.3.2 压实速度

刘保林[5]建议土石混填路基压实施工的碾压速度在2~4 km/h。但是在具体施工中,应根据不同种类土石混填路基的特点、选用的压实机械及当地自然环境,并进行试验段的铺筑来共同决定适合的碾压速度。

2.3.3 碾压遍数

压实时,土石混填路基的压实遍数应根据试验段来确定,应根据不同的强度的土石填料适当地调整压实遍数。如当土石混合料的强度及抗风化能力高时,宜选用自行式振动压路机静压1遍,接着用拖式凸块振动压路机振压4~6遍,最后用自行式振动压路机振压2遍;当土石混合料的强度及抗风化能力中等时,宜首先用推土机耕耙1~2遍,接着用自行式振动压路机静压1遍,再用拖式凸块振动压路机振压4~5遍,最后用自行式振动压路机振压2遍;当土石混合料的强度及抗风化能力弱时,首先采用推土机耕耙3遍,接着用自行式振动压路机静压1遍,再用拖式凸块振动压路机振压3~4遍,最后用自行式振动压路机振压1遍。

3 压实度的控制及检测

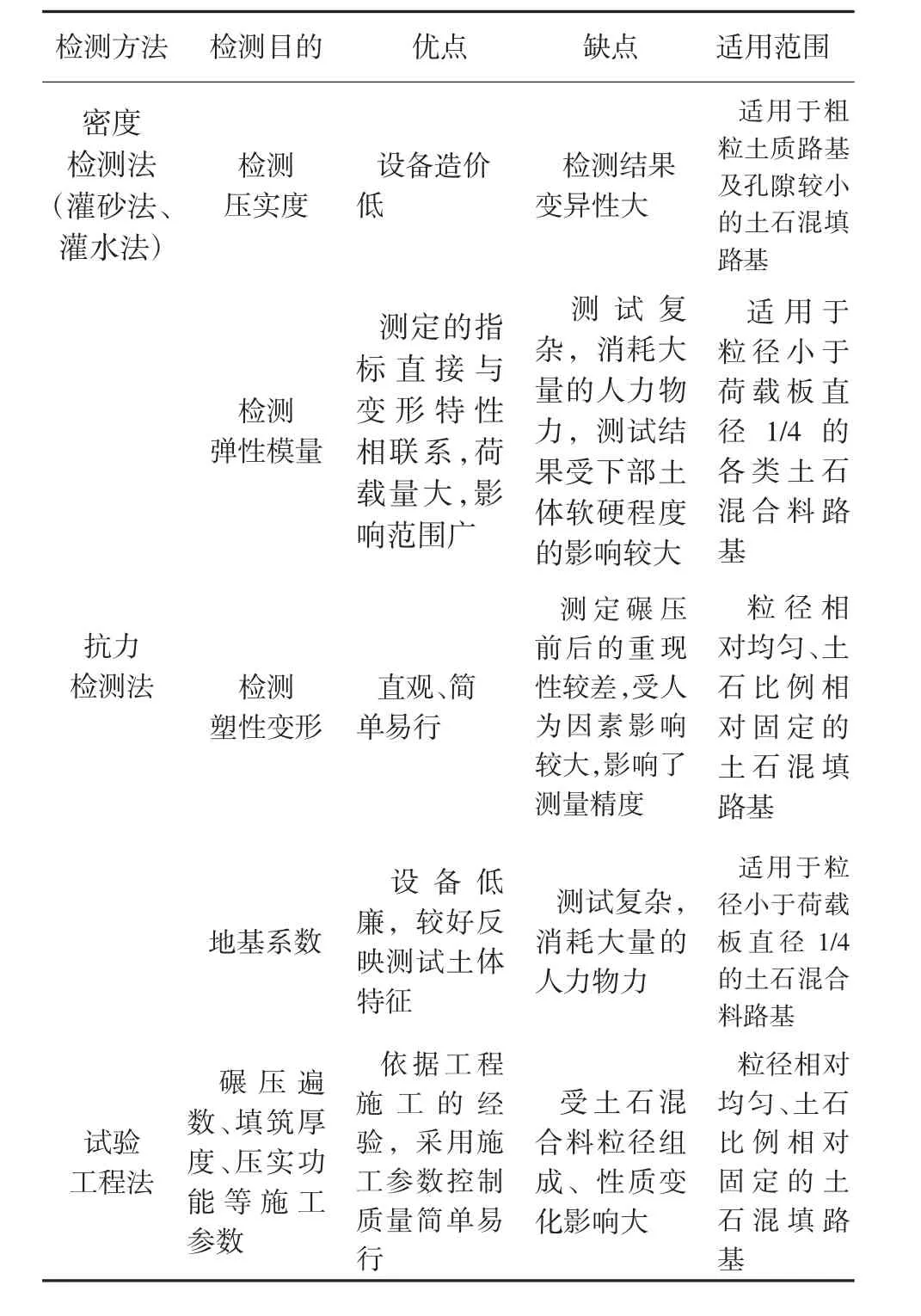

由于压实度成为决定工程建设质量的关键因素之一[6],因此压实度的控制与检测显得尤为重要。传统的土石混填路基的压实度检测主要有3类:密度检测法、抗力检测法和试验工程法。这3种方法的优缺点及适用范围见表5。

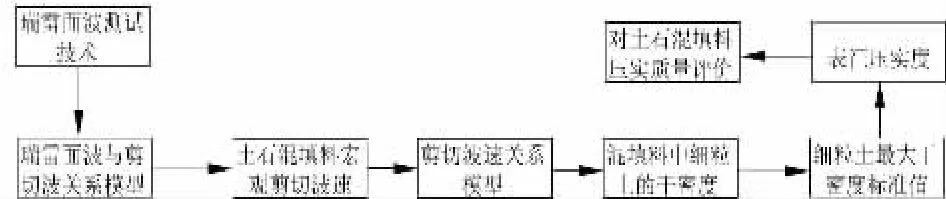

近年来瑞雷波法由于在评价强夯施工效果时高效、准确,从而瑞雷波无损检测逐渐发展起来。依据弹性动力学理论,当竖向激振力作用于匀质路基表面时,在路基表面和内部将会出现3种弹性波的传播现象:纵波(P波)、剪切波(S波)和由P波和S波在地表耦合而成的瑞恩波(R波)。其中S波可以用来判断路基土的工程力学性状。但是S波速度变化范围大、衰减快,检测困难,而R波由于携带震动能力大、衰减慢,便于检测,所以实测中测量R波来确定S波。因此形成了基于稳态扫频和瞬态冲击激振的表面波法,即SASW法[7],来评价路基的密实程度,瑞恩波法评价压实质量的流程如图1所示。

表5 传统压实度检测方法

图1 瑞雷波法评价压实质量流程图

4 结语

通过对山区土石混填路基的研究得出以下结论:

(1)土石混合料的工程性质决定其自身的特殊性,因此在土石混填路基的施工过程中应充分考虑土石混合料的工程性质。

(2)由于土石混合料自身的特殊性,因此当用它来填筑路基时,应根据实际情况选择合理的强度和粒径。

(3)土石混填路基对施工的要求较高,压实度是影响土石混填路基稳定性的重要因素之一,因此要严格控制压实度,选择合理的压实机具及压实方法。

(4)瑞雷波无损检测技术较传统检测手段更适合于土石混填路基施工质量检测,便于土石路基强夯施工质量控制,值得推广。

[1]周娟.土石混合料压实质量试验研究[D].长沙:长沙理工大学,2007.

[2]柴贺军,阎宗岭,贾学明.土石混填路基修筑技术[M].北京:人民交通出版社,2009.

[3]王龙,马松林,徐德兴,等.土石混合料的结构分类[J].哈尔滨建筑大学学报,2000(6):129-132.

[4]JTG D30—2015,公路路基设计规范[S].

[5]刘保林.西汉高速公路土石混填路基施工控制技术研究[D].西安:长安大学,2007.

[6]张献民,吕耀志,董倩,等.基于弹性波理论的土石混填地基压实质量评价研究[J].岩土工程学报,2015,37(11):2051-2057.

[7]王清洲,刘淑艳,马士宾,等.超大粒径土石混填路基无损检测技术的应用研究[J].公路,2011,56(1):192-197.

U416.1

A

1009-7716(2017)01-0100-03

10.16799/j.cnki.csdqyfh.2017.01.029

2016-10-17

李娟(1980-),女,陕西西安人,高级工程师,从事路基路面工程工作。