混合动力汽车变速器纯电动模式换挡性能仿真分析与试验评价

2017-02-15胡检孙臧孟炎

胡检孙,臧孟炎,祝 林,陈 勇

(1.华南理工大学 机械与汽车工程学院,广州 510640;2. 浙江吉利汽车研究院有限公司,杭州 311228;3. 河北工业大学 机械工程学院,天津 300130)

混合动力汽车变速器纯电动模式换挡性能仿真分析与试验评价

胡检孙1,臧孟炎1,祝 林2,陈 勇3

(1.华南理工大学 机械与汽车工程学院,广州 510640;2. 浙江吉利汽车研究院有限公司,杭州 311228;3. 河北工业大学 机械工程学院,天津 300130)

通过混合动力变速器纯电模式同步过程动力学理论分析,在确认电机必须参与调速的基础上,建立了某混合动力变速器的动力学仿真模型。确认换挡过程仿真分析结果与试验结果的一致性之后,进行了多种转速差下降挡和升挡过程的仿真分析,从同步器同步时间和换挡冲量最小化的角度出发,得到了该混合动力变速器电机的合理调速范围。为混合动力变速器在纯电动模式下快速、平顺的换挡控制策略优化提供了有效的仿真分析手段。

纯电动模式;变速器;动力学仿真;调速;换挡性能

混合动力汽车是指汽车动力系统根据运行要求,可以从两种或两种以上能源中获取驱动力的汽车。与传统汽车相比,混合动力汽车在节能和环保两方面都具有优势,已经成为现代汽车的发展方向[1]。在国内,混合动力汽车起步较晚,对它的研究还不够成熟,大都处于理论研究阶段[2]。目前混合动力汽车的研究重点主要集中在内燃机和电动机协同工作时的转矩分配策略和能量管理策略等方面[3-4],专门针对纯电动模式下换挡控制策略的研究较少。

针对某款混合动力汽车变速器,建立纯电动模式工作时的变速器动力学模型。首先仿真分析高挡换低挡,且同步器主、从动部分存在正、负转速差时的换挡性能,并与试验结果比较确认仿真分析方法的有效性。然后,仿真研究高挡换低挡、低挡换高挡时,同步器主、从动部分不同转速差对同步器同步时间等的影响,为纯电模式下混合动力变速器的换挡策略制定提供理论依据。

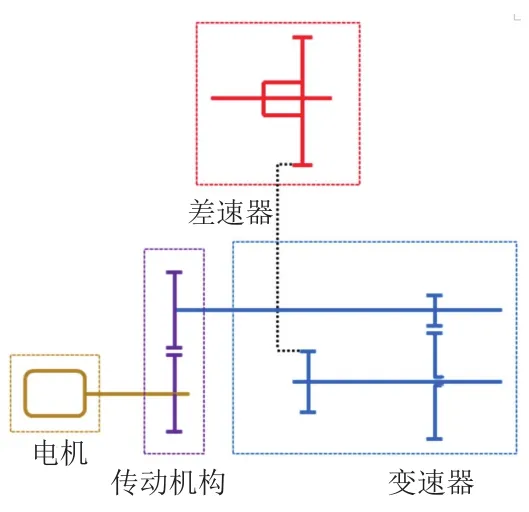

1 纯电动模式下的动力传动系统

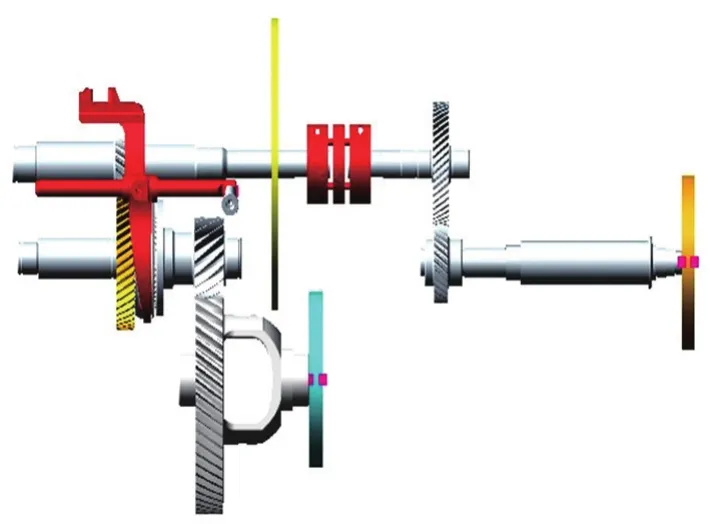

本研究中混合动力变速器的动力传动系统,由某款机械式变速器加上电机和传动机构组成。图1为纯电动模式下该变速器2挡动力传动系统简图。电机为动力源,由传动机构直接将动力传递到变速器输入轴,再经变速器输出轴传递到差速器端。由于在变速器输入端加入了电机和传动机构,使同步器的主动部分同步转动惯量较普通机械式变速器大幅增加。为了保证电机转矩、电机转速、输出轴转速等信号在电机和变速器之间实时传输,动力传动系统采用高速CAN总线进行通信。变速器控制器根据变速器挡位状态信号,向电机控制器发送换挡过程电机所需要的工作模式,电机根据接收的请求信号,及时调整电机的输出转速和转矩,以满足变速器摘挡、选挡和挂挡的操作要求。

图1 纯电模式2挡动力传动系统简图

2 换挡过程动力学理论分析

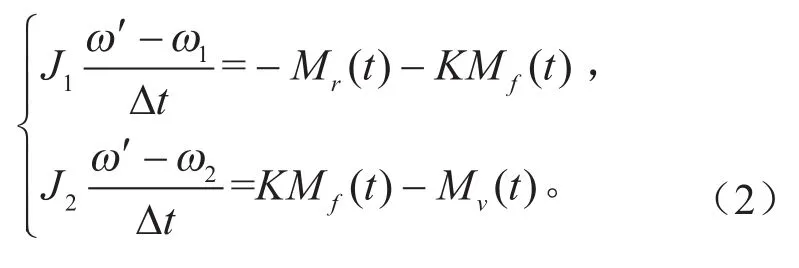

2.1 换挡过程动力学模型

为简化分析模型,我们做出如下假设[5-6]:(1)忽略电机轴及变速器输入轴和输出轴的扭振对系统的影响。(2)忽略轴的横向振动的影响。(3)将各元件视为完全刚性无阻尼的惯性元件,并以集中质量的形式表示。(4)忽略系统其它运动副的间隙。(5)假设车轮和地面之间无滑转和滑移。

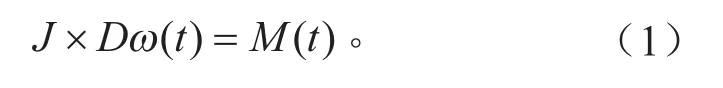

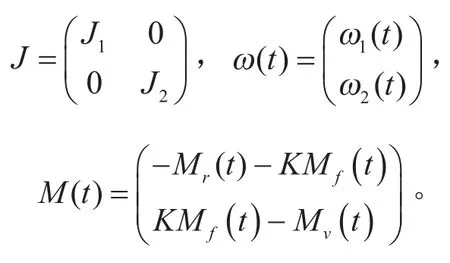

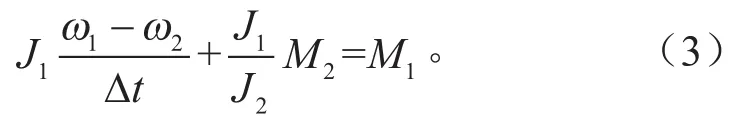

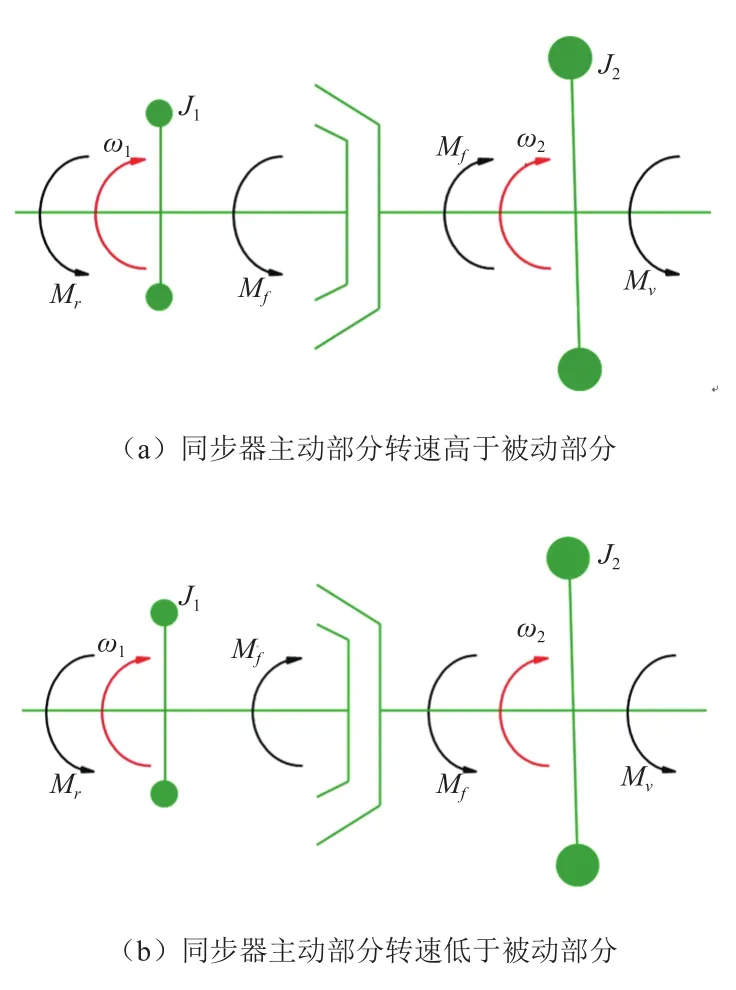

基于以上基本假设,得到该变速器动力传递模型,如图2所示。根据动量矩定理,得到如下数学公式[7]:

其中:

式中:D为微分算子;ω1为同步器主动部分的角速度, rad/s;ω2同步器被动部分的角速度,rad/s;J1为转换至同步器主动部分的当量转动惯量,kg·m2;J2为转换至同步器被动部分的当量转动惯量,kg·m2;Mr为转换至同步器主动部分的当量阻力矩,包括电机输出轴所受的阻力矩、轴承与轴承座之间的摩擦力矩以及齿轮的搅油力矩,Nm;Mv为地面阻力转换至同步器被动部分的当量阻力矩(在换挡过程中可视为不随时间变化的常数),Nm;Mf为同步器摩擦锥面的同步摩擦力矩,Nm;K为符号系数,K = sign(iy-ix),ix为当前挡位的传动比,iy为目标挡位的传动比,升挡时K = sign(i -i )1。

2.2 目标转速对换挡性能的影响分析

其中:

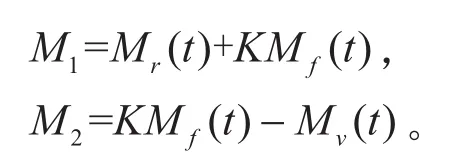

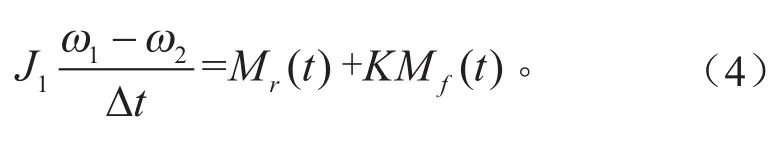

由于J2远大于J1,可近似地认为J1/J2为0,则式(3)变为式(4)。

由式(4)可知,同步器主动部分的同步力矩M1一定时,同步器同步时间与同步前的转速差成正比。所以,目标转速如果是电机原转速,即电机不参与调速时,同步时间将长达数秒而导致动力中断。这就是混合动力变速器纯电模式工作时,电机必须参与调速的原因。

当转速差一定时,同步时间的长短取决于同步力矩的大小,而同步力矩是同步器同步摩擦力矩与转换至同步器主动部分的当量阻力矩之和。由于当量阻力矩由电机输出轴至同步器主动部分的零件摩擦阻力距和电机输出阻力矩组成,不能简单控制其大小。所以,同步时间的改变只能通过调节同步前同步器主动部分的转速以改变摩擦力矩的方向实现:当同步器主动部分的转速高于被动部分的转速时,主动部分受到的当量阻力矩与同步摩擦力矩的方向一致(图2a),当量阻力矩起到同步助力的作用,有利于缩短同步时间。而当主动部分的转速低于被动部分的转速时,主动部分的当量阻力矩与同步摩擦力矩的方向相反(图2b),当量阻力矩削弱同步力矩的同步作用,延长同步时间。由此可知,电机参与调速时的目标转速应该使同步器主动部分的转速高于被动部分的转速,才能缩短同步时间。特别在低挡(如2挡)情况下,由于传动比大,转换至同步器主动部分的当量阻力矩比较大,同步器主、被动部分转速差的大小对同步时间有更显著的影响。

图2 变速器动力传递简化模型

3 动力学仿真模型的建立

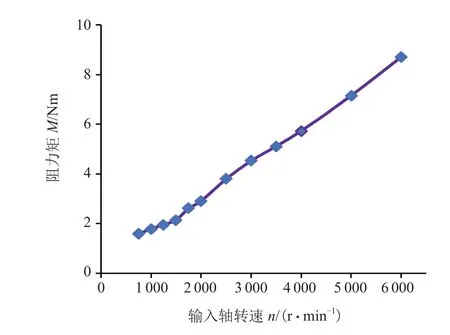

根据图1试验样机的设计尺寸,省略电机、选换挡执行机构等部件,在Pro/E中建立变速器2挡传动系统的三维模型并装配。通过Pro/E和虚拟样机软件(Automatic Dynamic Analysis of Mechanical System,ADAMS)的接口软件Mech/Pro2005将各运动构件设置为刚体后整体导入到ADAMS中。在ADAMS中建立的2挡传动系统动力学仿真模型,如图3所示。根据实际运动关系给构件添加运动副约束和驱动,定义构件间的接触,设置仿真脚本和求解器。试验中,通过在输入轴上布置力矩传感器,测得不同转速下同步器主动部分阻力矩,其随转速变化的关系曲线,如图4所示。

图3 二挡传动系统动力学仿真模型

图4 二挡阻力矩随输入轴转速变化的关系曲线

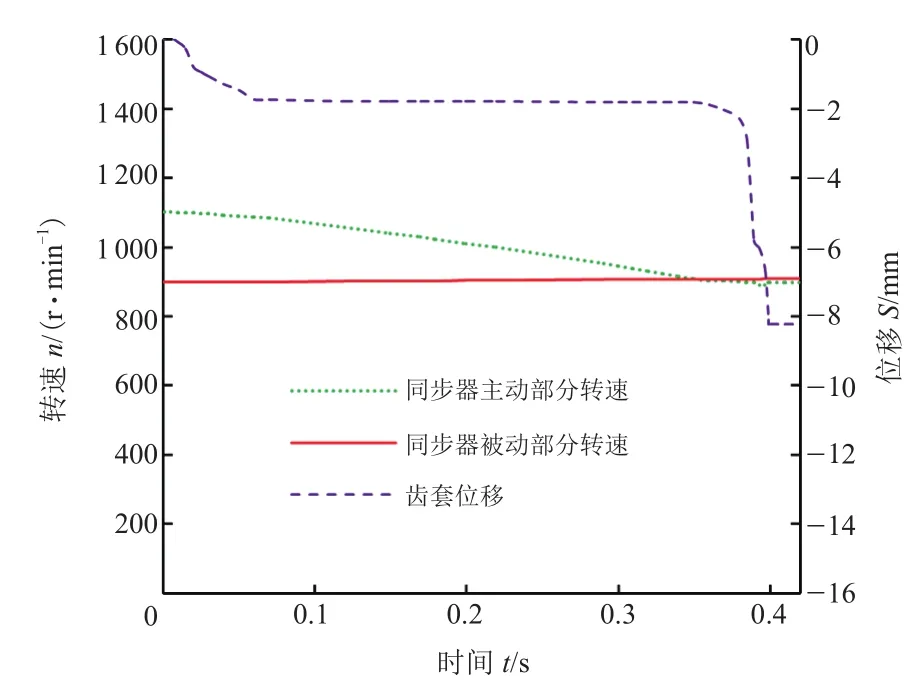

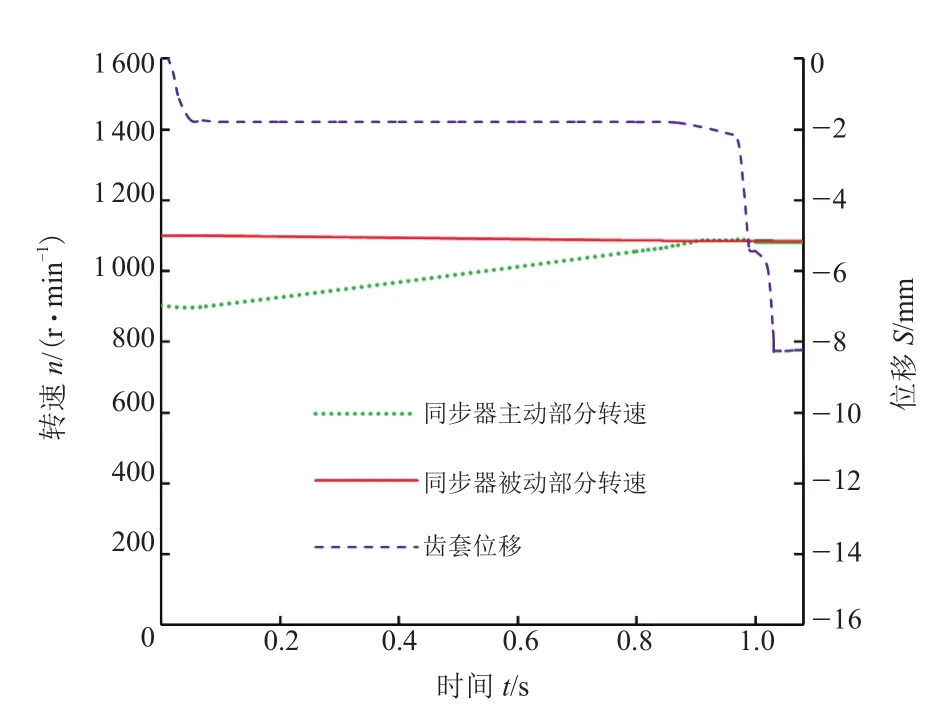

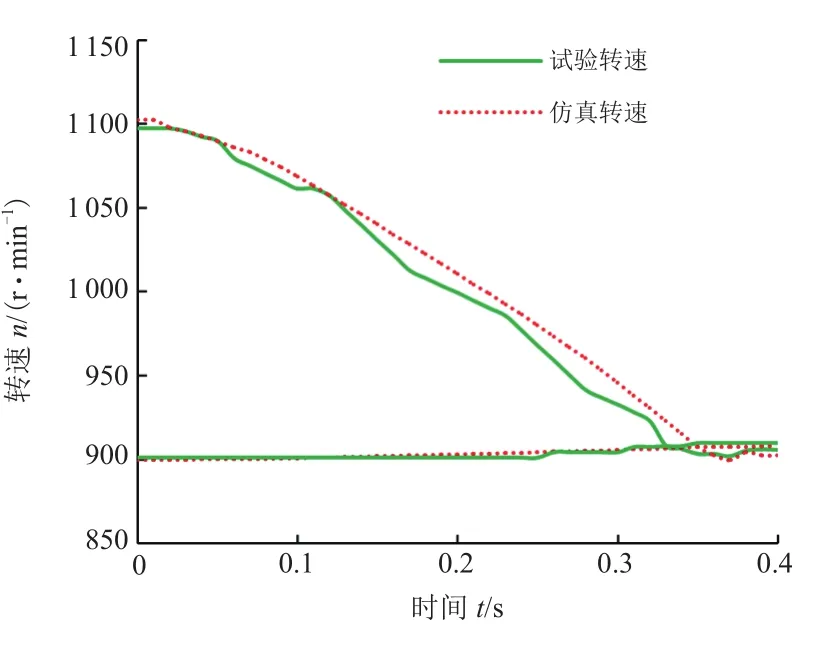

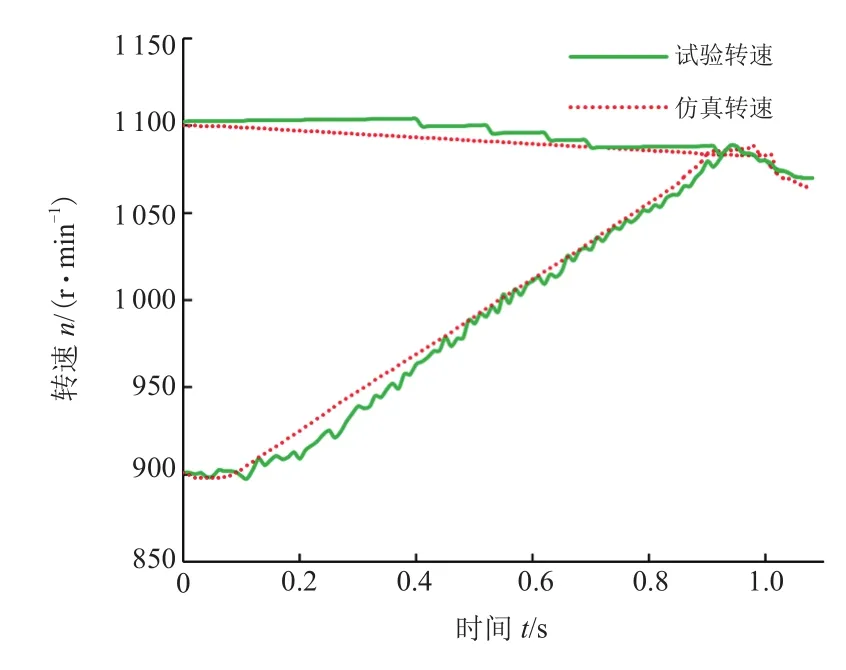

4 换挡过程动力学仿真分析与评价

根据2.2节中目标转速对换挡性能的影响分析,对图3所示的2挡动力传动系统进行了变速器高挡换低挡(4挡换2挡)的换挡性能仿真分析。分析条件为电机调速后同步器主动部分和被动部分转速差分别为200 r/min和-200 r/min,正转速差下阻力矩为1.95 Nm,同步力矩为15.5 Nm左右,负转速差下则为1.78 Nm,同步力矩为14.4 Nm左右。仿真结果如图5和图6所示,由图可知,转速差为200 r/min时,同步时间为0.29 s,同步后的拨环时间为0.03 s,整个挂挡时间为0.42 s;转速差为-200 r/min时,同步时间为0.84 s,同步后的拨环时间为0.07 s,整个挂挡时间为1.08 s。

由此可知,绝对值相同的转速差,负转速差对应的同步时间、拨环时间和整个挂挡时间都是正转速差的2~3倍。所以,电机参与调速的目标转速应该使同步器主、被动部分出现正转速差。

图5 转速差为200 r/min时的同步过程

图6 转速差为-200 r/min时的同步过程

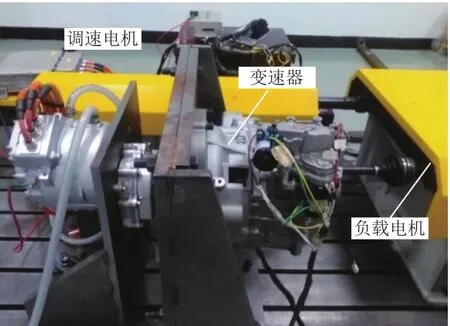

为验证仿真分析方法的有效性,搭建如图7所示的试验台架,实施了与仿真分析条件对应的2挡换挡试验。试验时,通过监测换挡过程中调速电机、负载电机的转矩和转速,以及同步器两端的转速,采用CAN总线实现控制指令和数据信号的实时传递,从而实现调速以及摘挡、挂挡过程。通过调速电机来控制换挡前同步器主动部分转速,负载电机则控制同步器被动部分转速,每个转速差下的换挡试验实施3次以上,确保试验结果的可重复性。

图7 换挡性能测试装置

图8 转速差200 r/min的仿真与试验结果对比

图9 转速差-200 r/min的仿真与试验结果对比

在同步器主、被动部分转速差为±200 r/min的情况下,仿真与试验过程中同步器的主、被动部分转速变化的时间历程如图8和图9所示。由图可知,仿真与试验有很好的一致性,充分说明了仿真分析方法的有效性。

5 电机目标转速分析

在确认动力学仿真分析有效性的基础上,对开发中的某混合动力变速器(纯电动模式有2和4两个挡位)在纯电动模式下,就不同转速差进行换挡过程仿真分析,为换挡策略的制定提供理论依据。

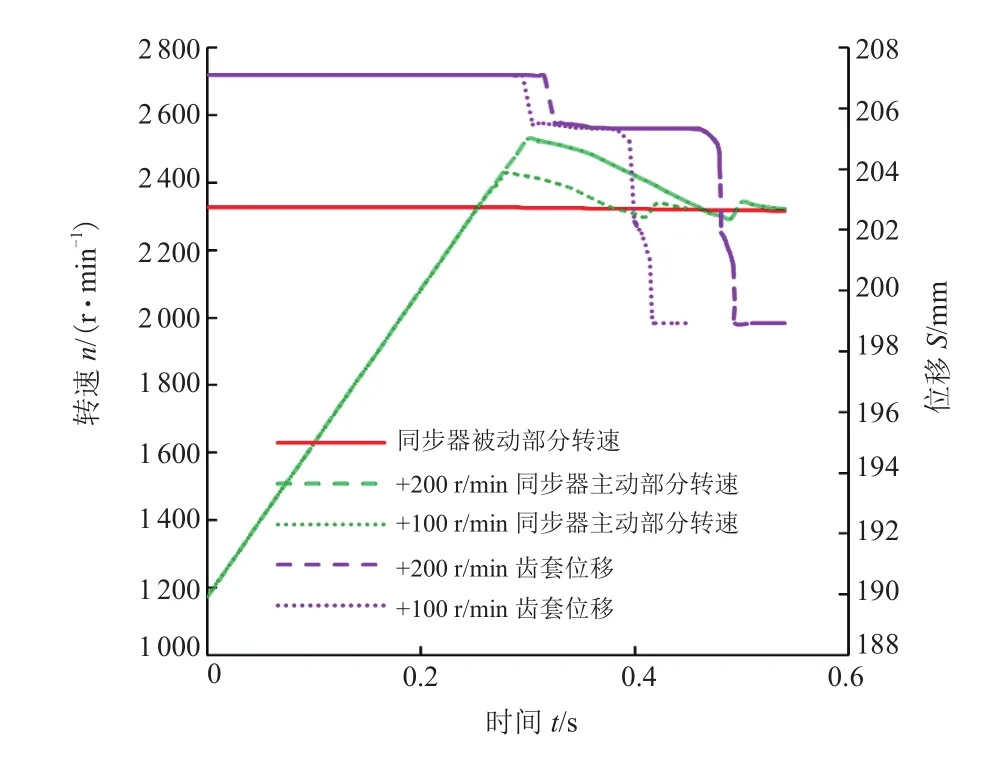

据上文所述,在降挡工况下(4挡换2挡),正转速差可以有效缩短同步时间,在此仅计算转速差100 r/min和200 r/min的换挡过程,得到同步器主动部分转速变化和结合齿套位移,如图10所示。由图可知,同步时间分别为0.23 s和0.29 s,说明降挡工况下转速差越小换挡性能越好。

图10 降挡工况换挡过程分析结果

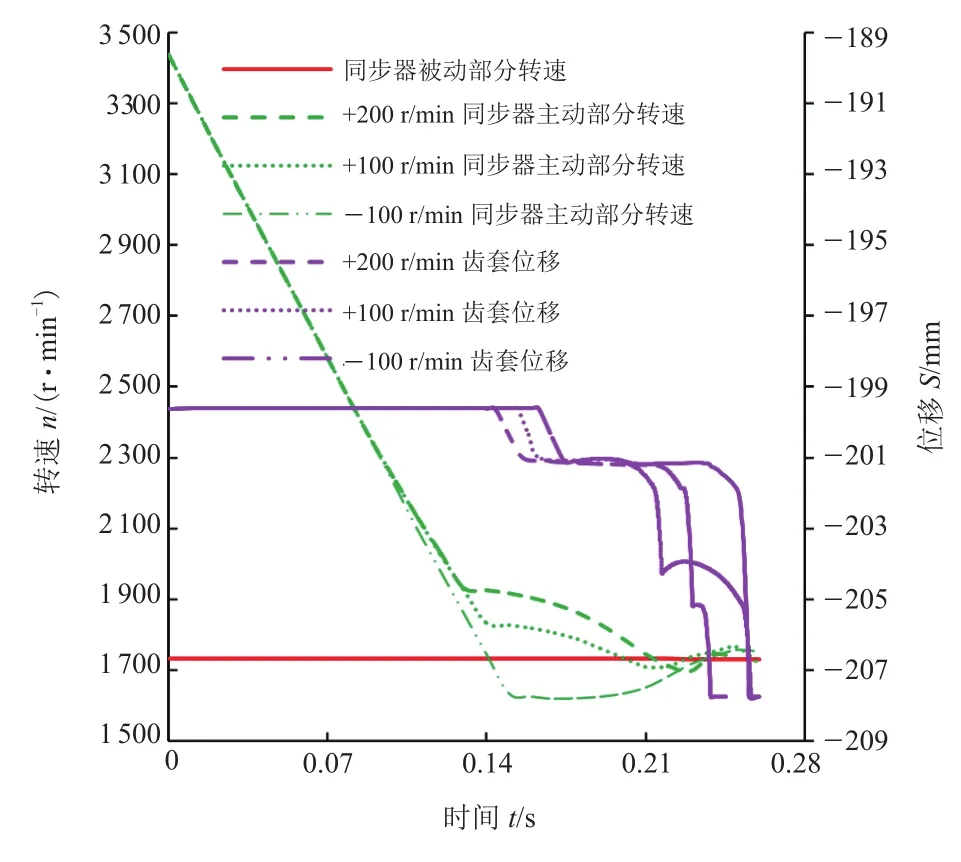

在升挡工况下(2挡换4挡),分别计算转速差—100 r/min、100 r/min和200 r/min的换挡过程,同步器主动部分转速变化和结合齿套位移,如图11所示。

图11 升挡工况换挡过程分析结果

由图11可知,速差为-100 r/min时,电机调速时间以及同步时间分别比转速差为100 r/min时多0.01 s和0.035 s,但由于转速差为100 r/min的二次拨环时间过长,使整个换挡时间与速差-100 r/min几乎一致,但28.5 N·s的换挡冲量小于转速差-100 r/min(32 N·s)。比较转速差为200 r/min与100 r/min时的换挡结果,转速差为100 r/min时的电机调速时间比转速差为200 r/min时的多0.01 s,整个换挡时间比转速差为200 r/min时多0.025 s,换挡冲量基本相等。由此说明,升挡工况下转速差的正负值及转速差的大小,对换挡性能的影响较降挡工况下小。

综合考虑以上分析结果,混合动力汽车在纯电动模式下进行换挡时,应保证同步器主动部分的转速高于被动部分。高挡换低挡的转速差越小越好,但考虑电机的成本,电机调速后应满足转速差+50 r/min~+100 r/min的范围。对于低挡换高挡,由于不同目标转速下的调速时间以及同步时间相差较小,所以电机调速后转速差可以放宽至+50 r/min~+200 r/min区间。

6 结论

研究结果表明,混合动力汽车变速器在纯电动模式下挂低挡前,电机必须主动参与调速,并且电机的目标转速只有满足调速后的同步器主动部分转速高于被动部分,才能缩短换挡时间,减少动力中断时间,使换挡过程平顺,提高同步器寿命。仿真方法的有效性已经过试验确认。

本研究方法将为混合动力变速器在纯电动模式下快速、平顺的换挡控制策略优化提供有效的仿真分析手段。

(

):

[1]戎喆慈.混合动力汽车现状与发展 [J].农业装备与车辆工程,2008 (7):5-8. RONG Zheci. The Status and Development of Hybrid Electric Vehicle [J]. Agricultural Equipment & Vehicle Engineering,2008(7):5-8. (in Chinese)

[2]于秀敏,曹珊,李君,等.混合动力汽车控制策略的研究状况及发展趋势 [J].机械工程学报,2006,42(11):10-16. YU Xiumin,CAO Shan,LI Jun,et al. Present Study Situation and Developing Trend of Control Strategies for Hybrid Electric Vehicle [J]. Chinese Journal of Mechanical Engineering,2006,42(11):10-16. (in Chinese)

[3]周奇勋,曹世宏,季新杰. ISG混合动力汽车控制规则优化与转矩分配策略研究 [J].汽车工程,2015,37(7):751-756. ZHOU Qixun,CAO Shihong,JI Xinjie. A Research on the Control Rules Optimization and Torque Distribution Strategy for ISG Hybrid Electric Vehicles [J]. Automotive Engineering,2015,37(7):751-756. (in Chinese)

[4]黄妙华,陈飚,陈胜金. 基于转矩分配的并联式混合动力电动轿车能量管理策略研究 [J].武汉理工大学学报(交通科学与工程版),2006,30(1):33-36. HUANG Miaohua,CHEN Biao,CHEN Shengjin. Study on Energy Management Strategy for Parallel Hybrid Electric Car Based on Torque Distribution [J]. Journal of Wuhan University of Technology (Transportation Science & Engineering),2006,30(1):33-36. (in Chinese)

[5]刘海鸥.履带车辆起步换挡过程冲击特性预估与实验研究 [D].北京:北京理工大学,2003. LIU Haiou. Jerk Characteristics Experimental Research and Estimation for Tracked Vehicles at Starting and Gear Shifting Phases [D]. Beijing:Beijing Institute of Technology,2003. (in Chinese)

[6]夏迎春.动力传动系统在换挡过程中的整体控制 [D].北京:北京理工大学,2002. XIA Yingchun. The Integral Control of Powertrain in the Shifting Process [D]. Beijing:Beijing Institute of Technology,2002. (in Chinese)

[7]赵世琴,黄宗益,陈明,等.同步器换挡接合过程的数学模型 [J].同济大学学报(自然科学版),1999,27(6) :676-680. ZHAO Shiqin,HUANG Zongyi,CHEN Ming,et al. Mathematical Model During Shift and Synchronizing Process [J]. Journal of Tongji University(Natural Science),1999,27(6):676-680. (in Chinese)

作者介绍

Simulation and Experimental Evaluation on Shifting Performance of Transmission for Hybrid Electric Vehicle in Pure Electric Driving Mode

HU Jiansun1,ZANG Mengyan1,ZHU Lin2,CHEN Yong3

(1. School of Mechanical and Automotive Engineering,South China University of Technology,Guangzhou 510640,China;2. Zhejiang Geely Automobile Institute Co., Ltd,Hangzhou 311228,China;3. School of Mechanical Engineering,Hebei University of Technology,Tianjin 300130,China)

Based on dynamics analysis of the synchronization process and the confirmation that the motor must participate in regulating the speed, a dynamic simulation model was built. After obtaining the agreement between the simulation results and experimental results of transmission shift performance, simulations of downshifting and upshifting processes were conducted with a variety of speed differences. By minimizing the synchronization time and shift impulse, a reasonable speed regulation range of motor of the hybrid transmission was determined. This paper provides an effective simulation method to optimize the fast and smooth gear shifting control strategy for a hybrid transmission in pure electric mode.

pure electric mode; transmission; dynamics simulation; regulating speed; shift performance

责任作者:胡检孙(1991-),男,江西吉安人。硕士研究生,主要从事变速器换挡性能仿真研究。Tel:18814113201E-mail:Jasonhu_vv@163.com

U463.212

A

10.3969/j.issn.2095-1469.2017.01.11

臧孟炎(1961-),男,湖南华容人。博士,教授,主要从事汽车CAE仿真方法与应用研究。 Tel:13922252702 E-mail:myzang@scut.edu.cn

2016-05-11 改稿日期:2016-09-05

用格式:

胡检孙,臧孟炎,祝林,等.混合动力汽车变速器纯电动模式换挡性能仿真分析与试验评价[J]. 汽车工程学报,2017,7(1):072-077.

WANG Shaohua,YAO Yong,ZHU Lin,et al.Simulation and Experimental Evaluation on Shifting Performance of Transmission for Hybrid Electric Vehicle in Pure Electric Driving Mode [J]. Chinese Journal of Automotive Engineering,2017,7(1):072-077. (in Chinese)