一款发动机油气分离器的结构参数优化

2017-02-15刘轻轻唐志国马鹏程闵小滕

刘轻轻,唐志国,马鹏程,闵小滕

(合肥工业大学 机械工程学院,合肥 230009)

一款发动机油气分离器的结构参数优化

刘轻轻,唐志国,马鹏程,闵小滕

(合肥工业大学 机械工程学院,合肥 230009)

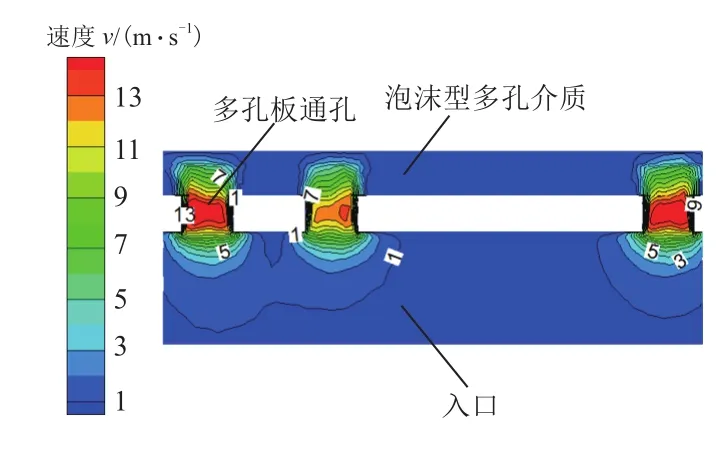

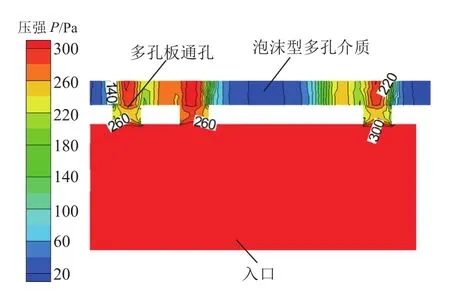

为提高一款发动机用多孔过滤型油气分离器的分离效率,采用计算流体动力学(Computational Fluid Dynamics,CFD)数值计算方法对原模型件内气液两相的流动特性与分离特性进行分析。结果表明,该模型件内的最大速度梯度和最大压力梯度所在区域均在多孔板上通孔和泡沫型多孔介质滤材的流通结合部。采用正交试验法对该油气分离器的多孔板与泡沫型多孔介质滤材的关键结构参数进行优化研究,获得了主要结构参数对气液两相的流动和分离效率指标影响的权重顺序,确定了该多孔过滤型油气分离器的最优结构组合,并通过试验进一步验证了该最优结构高效油气分离器的性能。

油气分离器;多孔介质;压差;分离效率;参数优化

常用油气分离器的类型有旋风式、迷宫式和过滤式等。ELSAYED[1]探究了旋风分离器外筒体与中心管的直径、高度对分离效率的影响。王福志等[2]对迷宫式油气分离器的挡板数目、间距、倾斜角度以及增设多孔滤板的方式进行了结构优化,提高了分离效率。CONTAL等[3]、QIAN Fuping等[4]和LI Baisong等[5]对过滤式分离器内液滴在滤材中的流动状态以及滤材对分离效率和压力损失的影响进行了研究,发现小液滴会粘附在滤材纤维上,聚结成大的液滴,并且滤材纤维的聚结作用越强,会导致压力损失越大。

目前,过滤式分离器的研究集中在滤材特性上,未对其整体结构进行优化。本研究针对一款多孔板和泡沫型多孔介质滤材相结合的过滤式分离器,结合数值计算、正交试验法和试验验证,对原模型件的流场与分离效率等特性进行研究,对影响分离效率的多孔板和泡沫多孔介质滤材主要结构参数进行参数化设计,以期获得该过滤式分离器的最优结构设计方案。

1 计算模型

1.1 物理模型

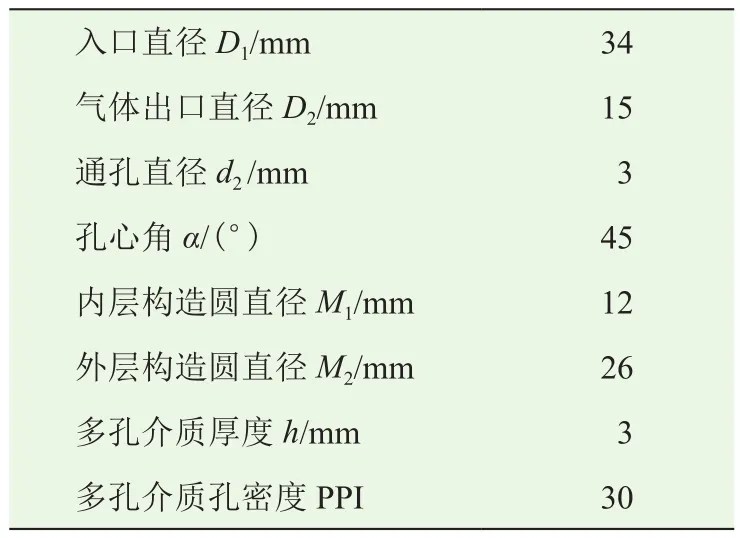

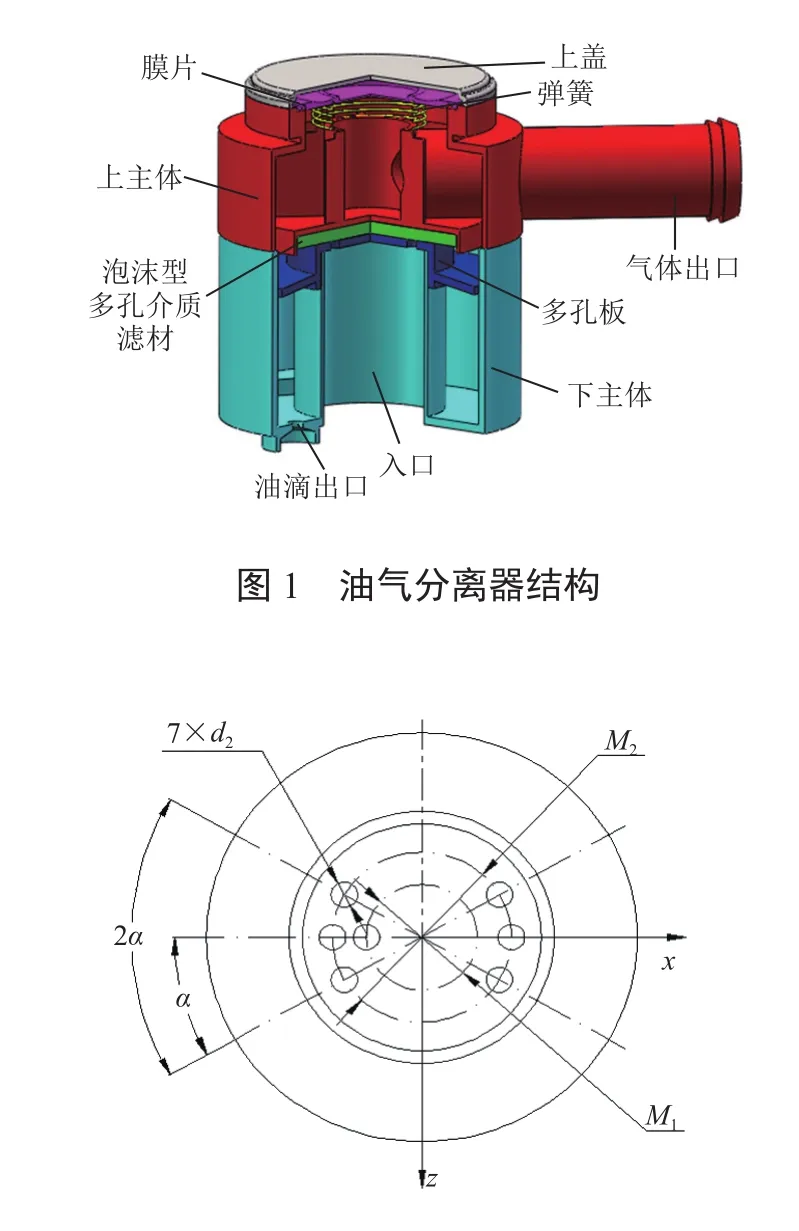

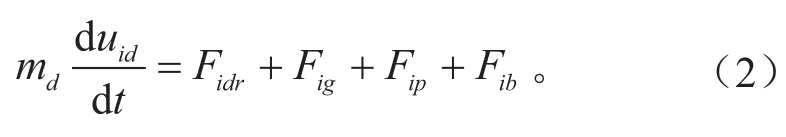

油气分离器结构如图1所示,主要由下主体、多孔板、泡沫型多孔介质滤材、上主体、弹簧、膜片和上盖组成,坐标原点位于泡沫型多孔介质中心。多孔板为帽状结构,其上设有7个通孔,分内外两层,如图2所示。多孔板中心与坐标轴原点重合,内、外层通孔中心分别位于以原点为中心,直径为M1、M2的构造圆上;对于不在坐标轴上的孔,通孔中心与原点所连直线和x轴的夹角称为孔心角α。泡沫型多孔介质滤材的疏密程度采用孔密度即PPI(Pores Per Linear Inch)进行衡量。油气分离器主要结构参数见表1。

该油气分离器在过滤过程中,利用油滴在泡沫型多孔介质中的惯性碰撞、截留和扩散效应,实现与气体的分离。曲轴箱窜气由下主体底部入口进入,穿过多孔板上的通孔后,冲击泡沫型多孔介质滤材,油滴在泡沫型多孔介质中被拦截、扩散,粘附在滤材纤维上,凝聚成大的油滴回落到底端出口。分离后的气体则从上主体出口管排出。

表1 油器分离器主要结构参数

图2 多孔板

1.2 计算模型

携带油滴的窜气在油气分离器中的流动较为复杂,包括弯管流、冲击射流等,因此选用RNG k-ε模型进行计算较为合适[6],对窜气中空气的计算主要通过求解连续相流动控制方程完成。窜气中油滴含量较少,其体积分数一般低于10%,可采用拉格朗日方法描述粒子的捕捉、逃逸及运动轨迹[7]。考虑到泡沫型多孔介质滤材对油滴的流动阻力和分离效率的影响,需加入多孔介质模型,因此对油滴的计算需求解拉格朗日动量守恒方程和多孔介质动量方程。

连续相控制方程的通用格式为:

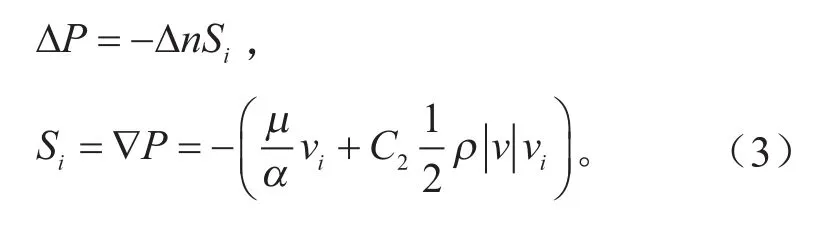

不同粒径的油滴在曳引阻力、重力等的作用下,其拉格朗日动量守恒方程为:

式中:md为粒子质量,kg;uid为粒子速度,m/s;Fidr为所受曳引阻力,N;Fig为粒子所受浮力和重力,N;Fip为粒子所受压力,N;Fib为其它外力,N。

多孔介质动量方程是在标准动量方程后增加动量源相,模拟多孔性材料对流体的流动阻力,本研究所用多孔介质具有各项同性,用式(3)表示:

式中:ΔP为流体经过多孔介质前后的压力损失项;Δn为多孔介质厚度,m;Si为动量源相;ΔP为流体经过多孔介质前后的压降,Pa;µ为流体动力粘度,N·s/m2; 为流体密度,kg/m3;1/α、C2分别为多孔介质粘性损失和惯性损失,m-1;vi为流体沿i方向的流动速度,m/s,i = x,y,z。

1.3 仿真过程

用四面体加膨胀边界层的方式进行网格划分,在泡沫型多孔介质处局部加密,并使Y+<1。采用CFD仿真分析,并通过网格自适应,减小单位网格的速度、压力梯度,验证了网格独立性,网格数量为161万。

采用RNG k-ε模型对原模型件的连续相进行计算,收敛后加入离散相模型,将泡沫型多孔介质滤材设置为多孔介质模型。假设流体为不可压流体,采用质量流率入口,压力出口,为了使结果易收敛,采用压力耦合方程组的半隐式算法。

多孔介质模型的粘性阻力系数和惯性阻力系数的测定通过数值模拟完成。泡沫型多孔介质的内部空间随机、均匀分布,各单元尺寸也不相同,因此建立与真实滤材完全相同的模型较困难。张文杰等[8]将多孔介质内部单元简化为六面体中心剖球单元,为了减少网格数量,根据多孔介质厚度和孔密度,多孔介质模型在xoz平面共设3列单元,每列5个,当厚度和孔密度改变时,其模型也需做出相应改变。通过仿真得到沿y方向6种不同速度入口下的进出口压差,采用Matlab软件对压差和速度值进行二次曲线拟合,将曲线方程与式(3)关于变量v的系数对应相等[9],得出y方向的粘性阻力系数损失为1.238e10 m-1,惯性阻力系数损失为3 014.18 m-1。x和z方向的粘性阻力系数损失和惯性阻力系数损失均取y方向值的1%。

假设离散相油滴为球体,不考虑液滴破碎、聚合、蒸发等现象,在油气分离器入口处设置均匀喷射的面喷射源,保持其入口速度与气体相同,入口与气体出口采用逃逸边界,油滴出口和多孔介质壁面采用捕捉边界,即当油滴粒子碰到捕捉边界,粒子轨道终止。根据发动机油气分离器粒度分布规律[4],入口油滴直径采用Rosin-Rammler分布,所测粒径范围为1~14 μm,从中选取12种油滴颗粒进行同步分析,其直径d分别为1 μm、2 μm、3 μm、4 μm、5 μm、6 μm、7 μm、8 μm、9 μm、10 μm、12 μm、14 μm。

2 仿真结果分析

曲轴箱窜气流经油气分离器,若阻力过大通风不畅,会造成发动机性能损失。窜气中含有未燃尽的油滴颗粒,若未经分离直接排放,会导致机油损耗严重,且污染环境。因此,考察油气分离器的性能,需兼顾流动特性和分离效率。

2.1 连续相流动特性分析

连续相流场的计算结果是追踪拉格朗日粒子的载体,所以对连续相流动特性的分析尤为重要。

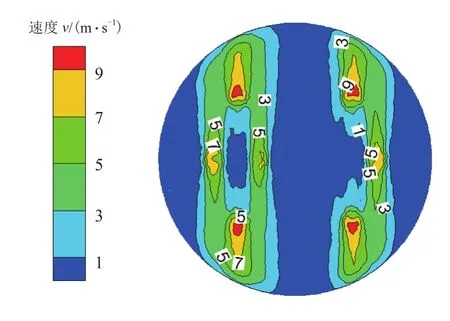

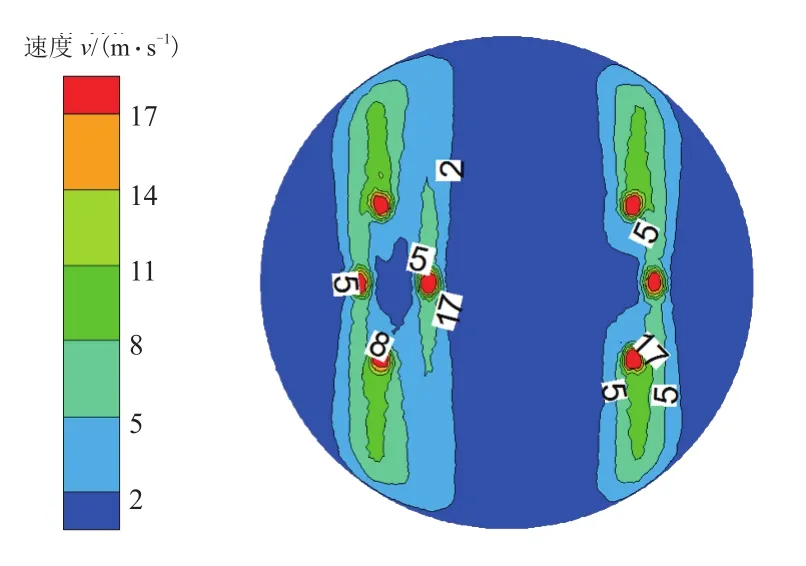

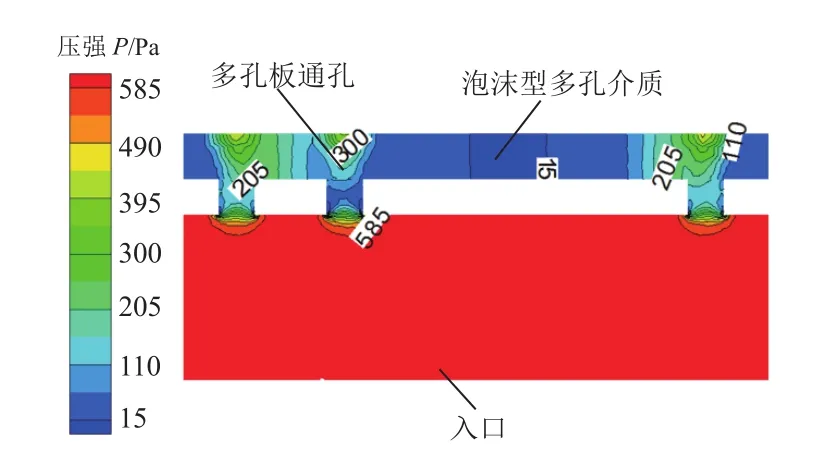

当对同种结构采用不同的入口流量时,连续相具有相似的分布规律,所以本节采用窜气量为30 L/min(对应速度为0.55 m/s)的工况,分析连续相速度场和压力场。图3为z=0截面在多孔板通孔和多孔介质处的速度分布,可以发现通孔出口处速度达到13.4 m/s,是入口速度的13倍,气流在多孔板通孔处形成了高速射流区,冲击多孔介质。图4为y=0截面在多孔介质处的速度场,结果表明气流在经过多孔板通孔后,气流速度在多孔介质内发生急剧衰减,气流主要在z方向流动,最后从滤层边缘流出。

图3 通孔-多孔介质速度场

图4 多孔介质速度场

图5为z=0截面在多孔板通孔和泡沫型多孔介质处的压力分布。入口处压力分布较均匀,由于通孔处气流流动方向截面积减小,局部压差达到280 Pa,整体进出口压差为340 Pa。与速度场图进行对比,压力梯度大的区域与速度梯度大的区域相同,都在多孔板通孔与泡沫型多孔介质滤材结合部。因此,可以优化分离器多孔板和泡沫型多孔介质的结构参数,比如孔直径、孔分布和多孔介质厚度等,提高分离效率的同时,避免压力损失过大。

图5 通孔-多孔介质压力场

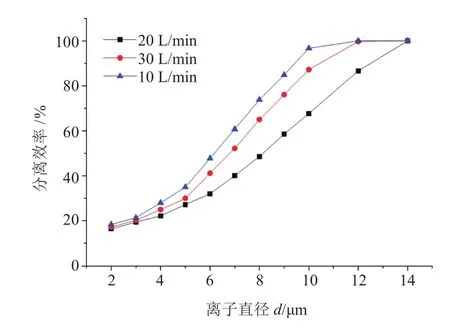

2.2 离散相分离效率

以连续相计算结果为初始条件,在油气分离器入口处创建油滴粒子喷射源,求解离散相与连续相的耦合流动,得到粒子分布状态,再根据油气分离效率=1-逃逸油滴数目/油滴总数目,计算分离效率。

通过对窜气量为20 L/min、30 L/min和40 L/min(对应速度分别为0.37 m/s、0.55 m/s、0.73 m/s)的油滴数目进行统计与计算,得出原模型件在1~14 μm粒径范围内的总体分离效率分别为52.65%、62.54%和65.93%。三种工况下油滴粒子直径对应的分离效率曲线如图6所示,可以发现分离效率与粒径基本上呈线性正相关。这主要是因为直径大的油滴受惯性影响大,易与泡沫型多孔介质纤维碰撞,再加上纤维表面油滴浓度低,油滴易从高浓度区扩散到纤维表面,从而被拦截;直径小的油滴受惯性影响小,具有良好的气流跟随性,易被气流带走。结合对速度场和压力场的分析,必须优化多孔板和泡沫型多孔介质滤材的结构参数,以期增加对小直径粒子的捕捉量,提高总体分离效率。

图6 不同流量下各粒径油滴粒子的分离效率

3 油气分离器的结构优化

对于本研究中的油气分离器,影响流动特性和分离效率的主要结构为多孔板和泡沫型多孔介质滤材。多孔板和泡沫型多孔介质的结构参数主要包括通孔直径d2、孔心角α、内层构造圆直径M1、外层构造圆直径M2、泡沫型多孔介质滤材的厚度h和孔密度PPI等,因此设计多因素多水平的正交试验方案,对油气分离器进行结构参数的仿真优化,确定影响分离效果的主控因素,以期获得最佳参数水平组合。

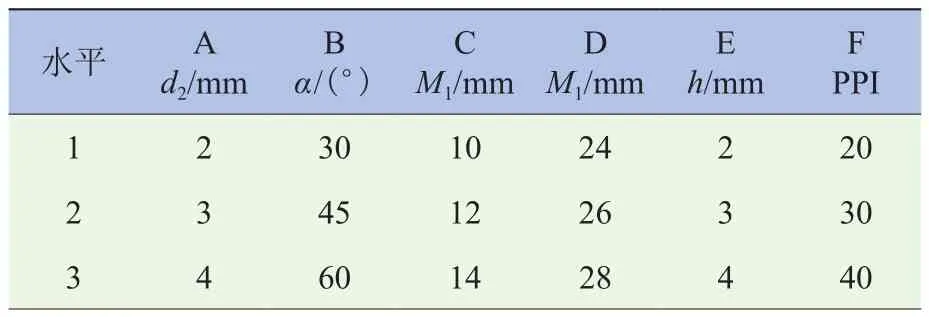

3.1 制定可控因素水平表

根据多孔板的基本结构参数[10]和滤材特性[11],针对影响分离效率的可控因素d2、α、M1、M2、h和PPI各设计三个水平,见表2。

表2 正交试验因素水平表

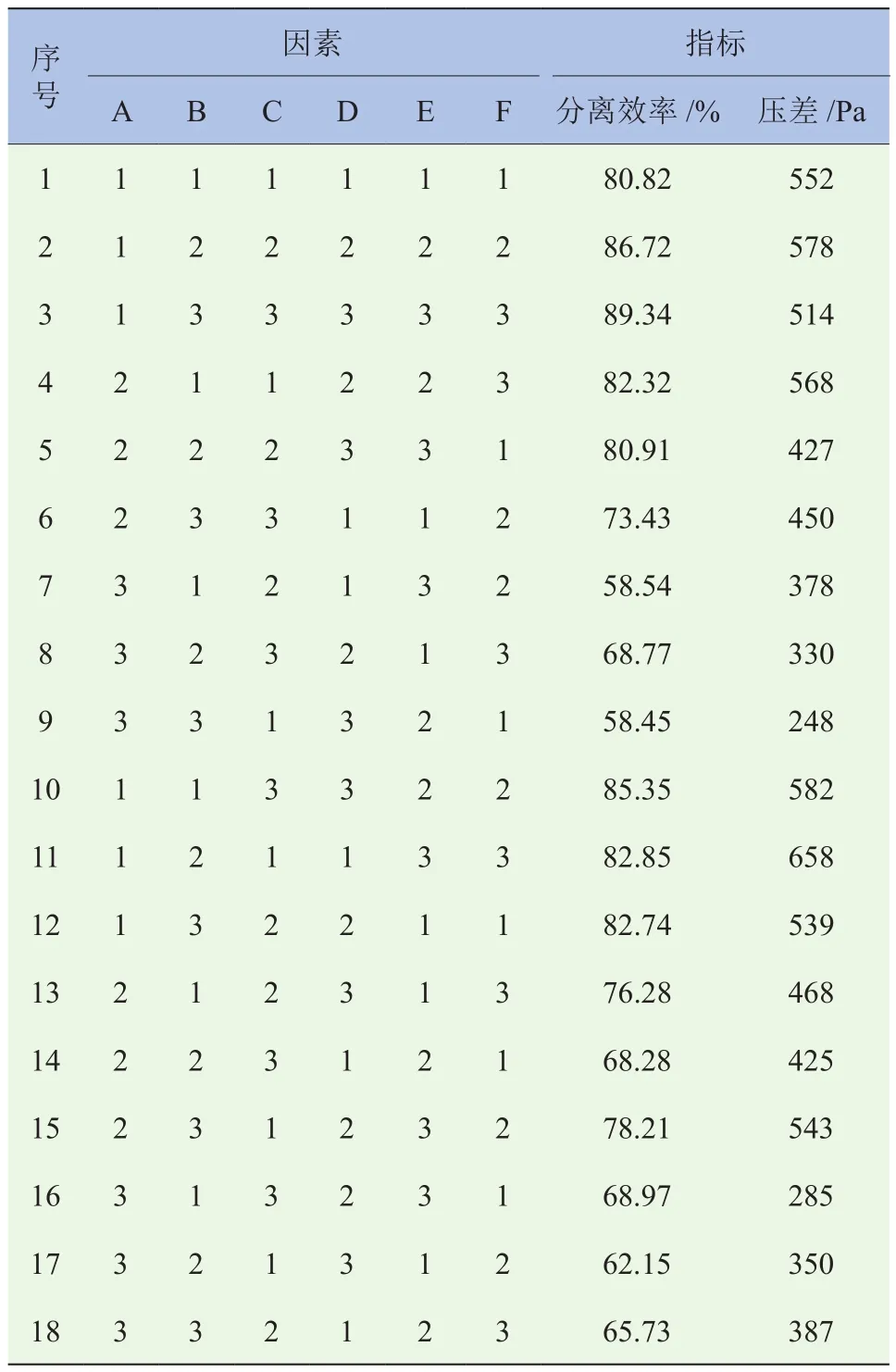

3.2 优化结果及分析

此结构优化方案为六因素三水平,所以选用L18(21×37)作为正交试验表[12],其含义为1因素2水平、7因素3水平正交表,共做18次仿真。入口流量设置为30 L/min,其它边界条件与原模型件的设置相同,结构优化方案及结果见表3。采用极差法对分离效率的影响因素进行分析,获得各因素影响分离效率的主次关系,确定最优参数组合。

由表3可知,分离效率的范围为58.45%~89.34%,压差的范围为248~658 Pa。油气分离器对压差的要求一般没有硬性指标,通常需满足曲轴箱压力在-3~0.5 kPa,油气分离器内部压差一般不超过1 kPa[13]。在未考虑弹簧和膜片的调节作用时,上述压差均处于合理范围内,因此后续只对分离效率进行极差计算,分析各结构参数对分离效率的影响程度,所得结果见表4。

表3 油气分离器仿真优化结果

表4 分离效率的极差计算结果表

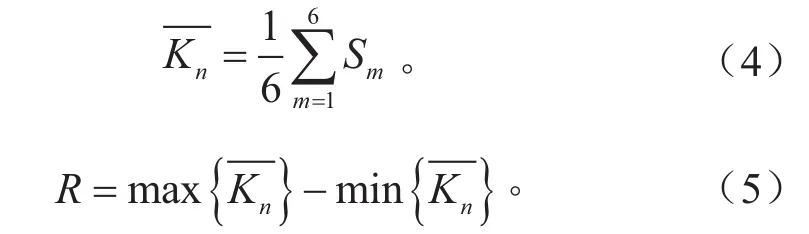

式中:Sm为某因素第n个水平的分离效率;m为某因素第n个水平的试验次数,n=1, 2, 3。

4 最优方案的仿真和试验对比

4.1 仿真对比

油气分离器最优方案在窜气量为30 L/min,其它边界条件不变时,计算得到y=0截面速度场如图7所示,z=0截面压力场如图8所示。与原模型件速度场图4和压力场图5进行对比,发现多孔板通孔相应位置最高速度增加了8 m/s,局部压差增加了约200 Pa,整体进出口压差为608 Pa。通孔直径的减小,使通孔处气流速度增加,使更多油滴粒子与多孔介质上壁面发生碰撞,更容易被捕捉;孔心角和内、外层构造圆参数确定了合理的通孔分布,保证了气流均匀性;多孔介质厚度和孔密度的增加,加大了滤材纤维对油滴的扩散和截留作用,但同时造成局部压差变大。通孔和多孔介质结合部的速度和压力梯度变大,更易使油滴借助惯性作用与多孔介质发生碰撞被拦截,从而使分离效率由原来的62.54%提高到92.48%。

图7 多孔介质中间速度场

图8 通孔-多孔介质压力场

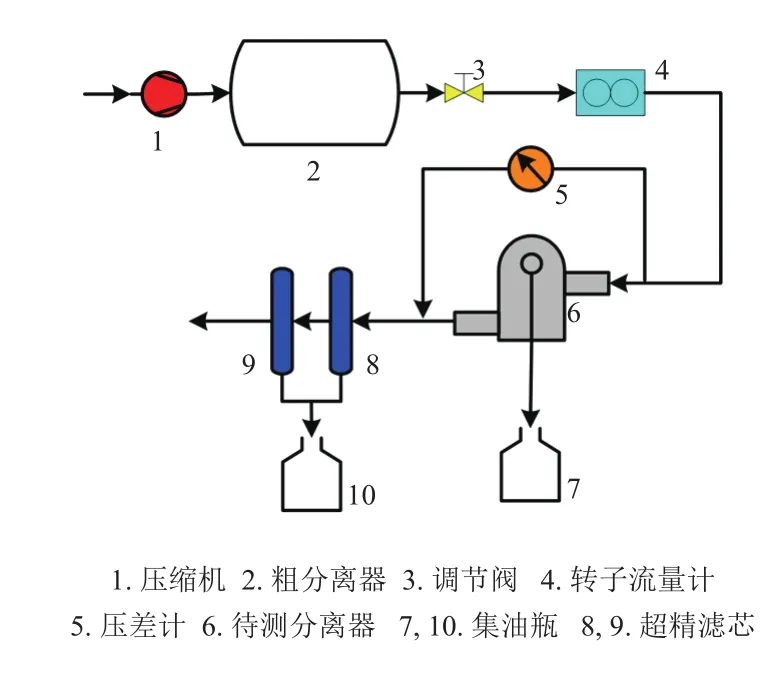

4.2 试验对比

为了验证油气分离器仿真的可行性和最优方案的可靠性,依据试验流程示意图搭建试验平台(图9)。因为压缩机排气中常含有大的油团,为了接近曲轴箱窜气的实际工况,采用粗分离器对其进行初步分离。将粗分离后的气体送入待测分离器,最后经过两个超精滤芯排入大气,且认为经过超精滤芯后的排气不再含有油滴。

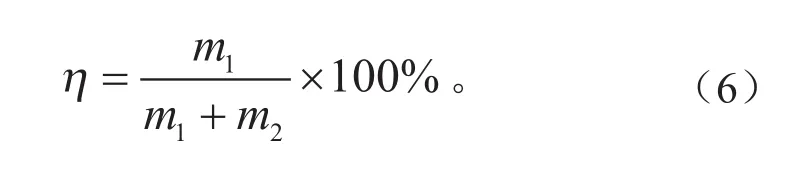

改变压缩机的排气压力,使压缩机喷油量稳定在30 L/min左右,记录分离器进出口压差。集油瓶7中收集的油滴质量记为m1,集油瓶10中所收集油滴质量记为m2,则待测油气分离器的分离效率为:

图9 试验流程示意图

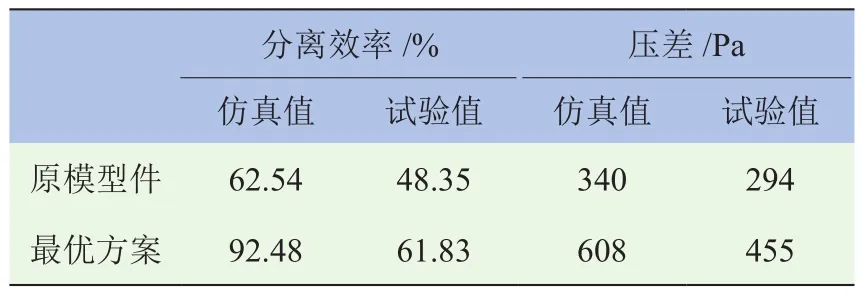

将油气分离器原模型件和最优方案模型的试验进行多次重复,对分离效率和压差的试验结果取均值,并与仿真计算结果进行对比,结果见表5。

表5 仿真与试验值对比

表5中原模型件的仿真和试验所得分离效率差值为14.19%,压差的差值为46 Pa;最优方案的分离效率差值为30.65%,压差的差值为153 Pa。最优方案相较于原模型件,分离效率的试验值提高了27.88%,压差的试验值提高了54.76%。

由于仿真过程中未考虑液滴破碎、聚合、蒸发等现象和膜片、弹簧对压力的调节作用,分离效率和压差的仿真值与试验值相比均较高,但两者之间的差值趋势相同,可以认为试验验证了仿真的可行性和正交试验最优方案的可靠性。此外,试验结果中压差比分离效率的增幅大,但最优方案的压差值满足基本设计要求[13],分离效率得到提高,可认为最优方案具有可行性。

5 结论

本研究通过对某型车用油气分离器进行结构优化,得到的主要结论如下:

(1)油气分离器原模型件内速度和压力的变化区域集中在多孔板通孔和泡沫型多孔介质流通结合部。在窜气量为30 L/min时,经过通孔和泡沫型多孔介质的局部压差为240 Pa,整体进出口压差为340 Pa,分离效率为62.54%。

(2)采用正交试验的方法探究油气分离器主要结构参数对分离效率的影响,得出多孔板通孔直径d2影响较大,外层构造圆直径M2、多孔介质孔密度PPI影响次之,多孔介质厚度h、内层构造圆直径M1、孔角度α的影响则较小。

(3)在本文研究范围内,油气分离器最优结构参数为d2=2 mm、M2=26 mm、PPI=40、h=4 mm、M1=14 mm和α=30°。对比原模型件的仿真结果,最优方案的分离效率由62.54%提高到92.48%,压差由340 Pa增加到608 Pa,并通过试验验证了仿真的可行性和最优方案的可靠性。

(

):

[1]ELSAYED K. Optimization of the Cyclone Separator Geometry for Minimum Pressure Drop Using Co-Kriging [J]. Powder Technology,2015,269:409-424.

[2]王福志,朱涛. 某GDI发动机迷宫式油气分离器效率的仿真 [J]. 汽车工程,2012,34(7):604-608. WANG Fuzhi,ZHU Tao. Simulation on the Efficiency of Labyrinthian Oil-Air Separator in a GDI Engine[J]. Automotive Engineering,2012,34(7):604-608. (in Chinese)

[3]CONTAL P,SIMAO J,THOMAS D,et al. Clogging of Fibre Filters by Submicron Droplets. Phenomena and Infuence of Operating Conditions [J]. Journal of Aerosol Science,2004,35(2):263-278.

[4]QIAN Fuping,ZHANG Jiguang,HUANG Zhijia. Effects of the Operating Conditions and Geometry Parameter on the Filtration Performance of the Fibrous Filter [J]. Chemical Engineering & Technology,2009,32(5):789 -797.

[5]LI Baisong,JI Zhongli,FENG Liang. Infuence of Liquid Properties on Gas-Liquid Separation Performance of Filter [J]. CIESC Journal,2010,61(5):1150-1156.

[6]周华,夏南. 油气分离器内气液两相流的数值模拟 [J].计算力学学报,2006,23(6):766-771. ZHOU Hua,XIA Nan. Numerical Simulation on the Gas-Liquid Flows Inside the Oil-Gas Separators [J]. Chinese Journal of Computational Mechanics,2006,23(6):766-771. (in Chinese)

[7]冯健美,畅云峰,屈宗长,等. 油气分离器内油滴运动轨迹的数值模拟 [J]. 西安交通大学学报,2006,40(7):772-775. FENG Jianmei,CHANG Yunfeng,QU Zongchang,et al. Numerical Simulation of Oil Droplets Traces in Oil-Gas Separator [J]. Journal of Xi'an Jiaotong University,2006,40(7):772-775. (in Chinese)

[8]张文杰,谭建宇,赵军明,等. 考虑热辐射效应的泡沫金属有效导热系数数值分析[J].中国电机工程学报,2012,32(2):104-109. ZHANG Wenjie,TAN Jianyu,ZHAO Junming,et al. Numerical Analysis of the Effective Thermal Conductivity of Metal Foams with Thermal Radiation Effects [J]. Proceedings of the CSEE,2012,32(2):104-109. (in Chinese)

[9]林铁平,林卉,戴澍凯. 汽车前端冷却模块空气侧热流场仿真与试验研究 [J]. 汽车工程学报,2014,4(5):384-390. LIN Tieping,LIN Hui,DAI Shukai. Airside Thermal Fluid Simulation and an Experimental Study of the Vehicle Cooling Module [J]. Chinese Journal of Automotive Engineering,2014,4(5):384-390. (in Chinese)

[10]HUANG Shanfang,MA Taiyi,WANG Dong,et al.Study on Discharge Coeffcient of Perforated Orifces as a New Kind of Flowmeter [J]. Experimental Thermal and Fluid Science,2013,46:74-83.

[11]DU Yanping,QU Z G,ZHAO C Y,et al. Numerical Study of Conjugated Heat Transfer in Metal Foam Filled Double-pipe [J]. International Journal of Heat and Mass Transfer,2010,53(21-22):4899-4907.

[12]翟国富,梁慧敏,王嗥,等. 基于正交实验设计的极化磁系统参数优化设计方法的研究 [J].中国电机工程学报,2003,23(10):159-163. DI Guofu,LIANG Huimin,WANG Hao,et al. Research on the Parameters Optimum Design of Polarized Magnetic System Based on Orthogonal Design [J]. Proceedings of the CSEE,2003,23(10):159-163. (in Chinese)

[13]CANDY J,GUERBE L. Blow-by Gases Coalescing Separation. Performances on Passenger Car Engines [C]// SAE Technical Paper,2009-01-1960.

作者介绍

Structural Parameters Optimization of an Engine Oil-gas Separator

LIU Qingqing,TANG Zhiguo,MA Pengcheng,MIN Xiaoteng

(School of Mechanical Engineering,Hefei University of Technology,Hefei 230009,China)

In order to improve the separation efficiency of a porous-filter oil-gas separator for an engine, the flow and separation characteristics of the gas-liquid two-phase flow in the original separator were analyzed by computational fluid dynamics(CFD). The results show that the maximum velocity gradient and the maximum pressure gradient are both generated at the flow connections of through holes of the perforated plate and the foam porous media. With the orthogonal experimental method, the key structural parameters on the perforated plate and the foam porous media of the oil-gas separator were optimized. Therefore the weight order of the influence of the main structural parameters on the gas-liquid two-phase flow and separation efficiency index is obtained. The optimal structure of the porous-filter oil-gas separator is determined. And finally, the simulation results of the optimal structure are experimentally validated.

oil-gas separator; porous medium; pressure drop; separation efficiency; parameter optimization

责任作者:唐志国(1978-),男,安徽桐城人。博士,副教授,主要从事节能环保与过程强化技术研究。Tel:0551-62901326E-mail:tzhiguo@hfut.edu.cn

U464.13

A

10.3969/j.issn.2095-1469.2017.01.04

2016-08-21 改稿日期:2016-10-24油气分离处理,液相送回发动机机油腔内,气相则送入燃烧室。

刘轻轻(1992-),女,河北邢台人。硕士研究生,主要从事汽车节能环保技术研究。 Tel:15255183792 E-mail:lqq224@mail.hfut.edu.cn

国家科技支撑计划(2014BAG06B02);合肥市自主创新政策项目(KX201506230108)

用格式:

刘轻轻,唐志国,马鹏程,等. 一款发动机油气分离器的结构参数优化[J]. 汽车工程学报,2017,7(1):022-029.

LIU Qingqing,TANG Zhiguo,MA Pengcheng,et al. Structural Parameters Optimization of an Engine Oil-Gas Separator [J]. Chinese Journal of Automotive Engineering,2017,7(1):022-029.. (in Chinese)

为了避免发动机曲轴箱窜气所带来的机油变质、发动机部件污染及功率下降等不利影响,需采用曲轴箱通风系统,将窜气送回到进气管并与新鲜混合气一起进入气缸内燃烧。但是窜气中所携带的机油颗粒不能完全燃烧,会对排放产生负面影响,需采用油气分离器对曲轴箱通风系统内的窜气进行