膨胀管外橡胶模块有限元分析与密封计算

2017-02-13谢新华同武军陈洪亮李瑞丰

刘 鹏,谢新华,同武军,陈洪亮,李瑞丰,吕 能

(1.中海油能源发展股份有限公司 工程技术分公司,天津 300452;2.中国石油集团 石油管工程技术研究院,西安 710077)

膨胀管外橡胶模块有限元分析与密封计算

刘 鹏1,谢新华1,同武军1,陈洪亮1,李瑞丰1,吕 能2

(1.中海油能源发展股份有限公司 工程技术分公司,天津 300452;2.中国石油集团 石油管工程技术研究院,西安 710077)

为更好地对膨胀管外侧橡胶模块进行设计,研究了其在施工过程中的膨胀规律,分别对橡胶模块、膨胀锥、膨胀管建模,对膨胀过程进行有限元分析。通过分析橡胶模块外形和压缩率变化对膨胀力、最大接触压力、悬挂力及密封安全压力的影响关系,得到橡胶模块随着厚度和长度增加,其与套管内壁最大接触压力和所需的膨胀力均增加。随着橡胶模块压缩率增加,最大接触压力、悬挂力及密封安全压力均增加。

膨胀管;橡胶;接触压力;密封性能

膨胀管技术是将膨胀管柱下入井底,用膨胀锥以液压或机械力的方法使管材发生永久形变[1-2],使膨胀管及管外的橡胶模块膨胀到套管内壁[3]。膨胀管外橡胶模块有两个作用,一是封堵膨胀管与套管环空,达到封堵目的层的效果;二是具有锚定作用,对膨胀后的膨胀管进行悬挂,防止其落井[4],一般悬挂力不得低于500 kN[5]。在常规井中膨胀管外侧橡胶模块的材质为丁腈橡胶,该橡胶由丁二烯和丙烯腈2种单体经自由基引发聚合制得的1种无规共聚物,属于弹性体,具有几何非线性、材料非线性、伸长率大、体积不可压缩和高弹性等特点[6]。为更好地对橡胶橡胶模块进行设计,有必要对膨胀管外橡胶模块进行建模,并进行有限元分析,通过分析其形变规律和受力情况,为膨胀管外橡胶模块的设计提供理论基础。

1 有限元建模

用ANSYS软件分别对膨胀锥、膨胀管、套管及橡胶模块建模,膨胀锥和外层套管材料按N80套管强度定义金属材料,膨胀锥最大外径为137.8 mm,膨胀管型号为ø140 mm×8 mm,其材料弹性模量2.1×105MPa,泊松比0.3,屈服强度Rt0.5=287 MPa。

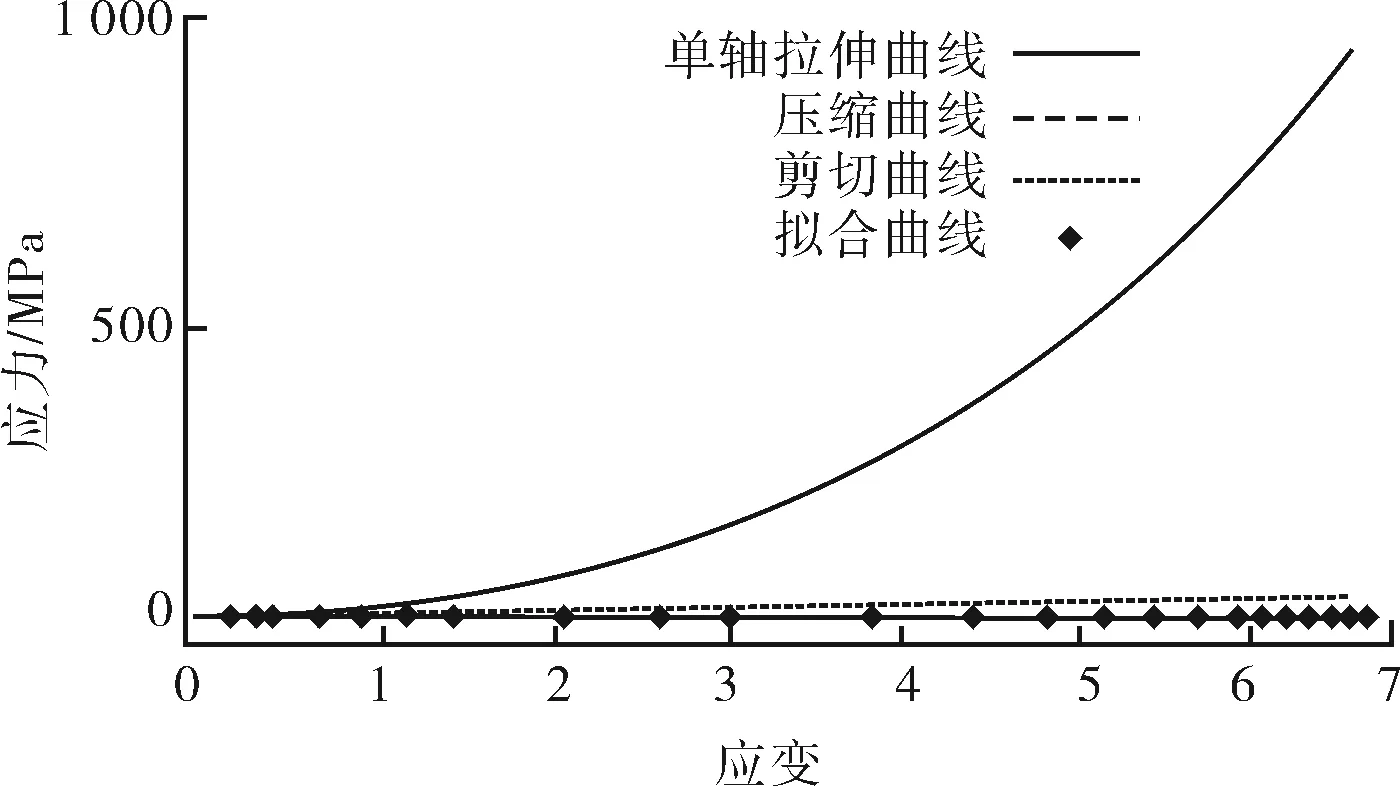

橡胶模块材质为丁腈橡胶,采用Mooney-Rivilin模型描述橡胶材料的应变能函数,采用的本构常数为:C10=2.5 MPa;C01=1.1 MPa。该参数下的曲线趋势如图1[7]。

图1 橡胶模块本构模型曲线

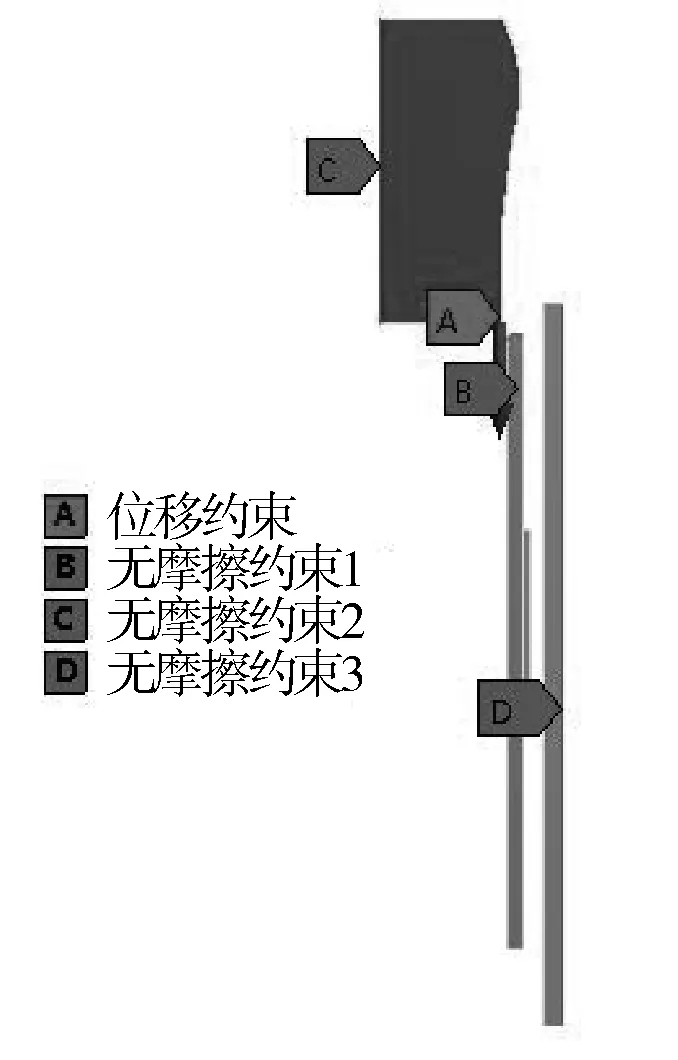

对模型分别施加约束,对膨胀管进行膨胀使橡胶模块贴在外层套管内壁,产生密封压力和悬挂力,如图2所示。

图2 膨胀过程有限元模型

2 有限元分析

2.1 橡胶模块厚度与接触压力和膨胀力的关系

1) 橡胶模块厚度与接触压力关系。

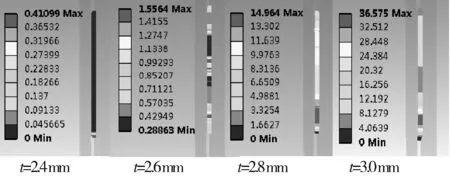

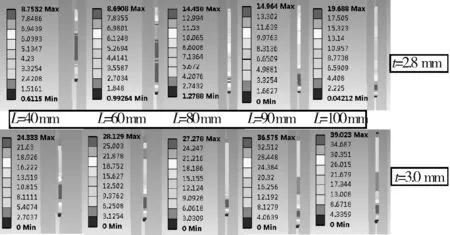

膨胀过程中橡胶模块外壁和外层套管内壁之间产生接触压力,该接触压力决定了膨胀管膨胀过程中的悬挂力和密封压力;模拟过程中橡胶模块厚度取2.4~3.0 mm中4个数值,不同厚度下产生的接触应力分布如图3~4。

图3 不同厚度下接触应力云图

图4 不同厚度下接触应力曲线

由图4得知:随着橡胶模块厚度增加,接触压力增大较快,最大接触压力位置呈现向橡胶模块末端移动趋势,且接触压力不均匀,橡胶出现堆积,在橡胶模块尾部出现了接触压力陡然升高的趋势,其中t=3.0 mm厚度的橡胶模块接触压力增高尤为明显。

2) 橡胶模块厚度与膨胀力关系。

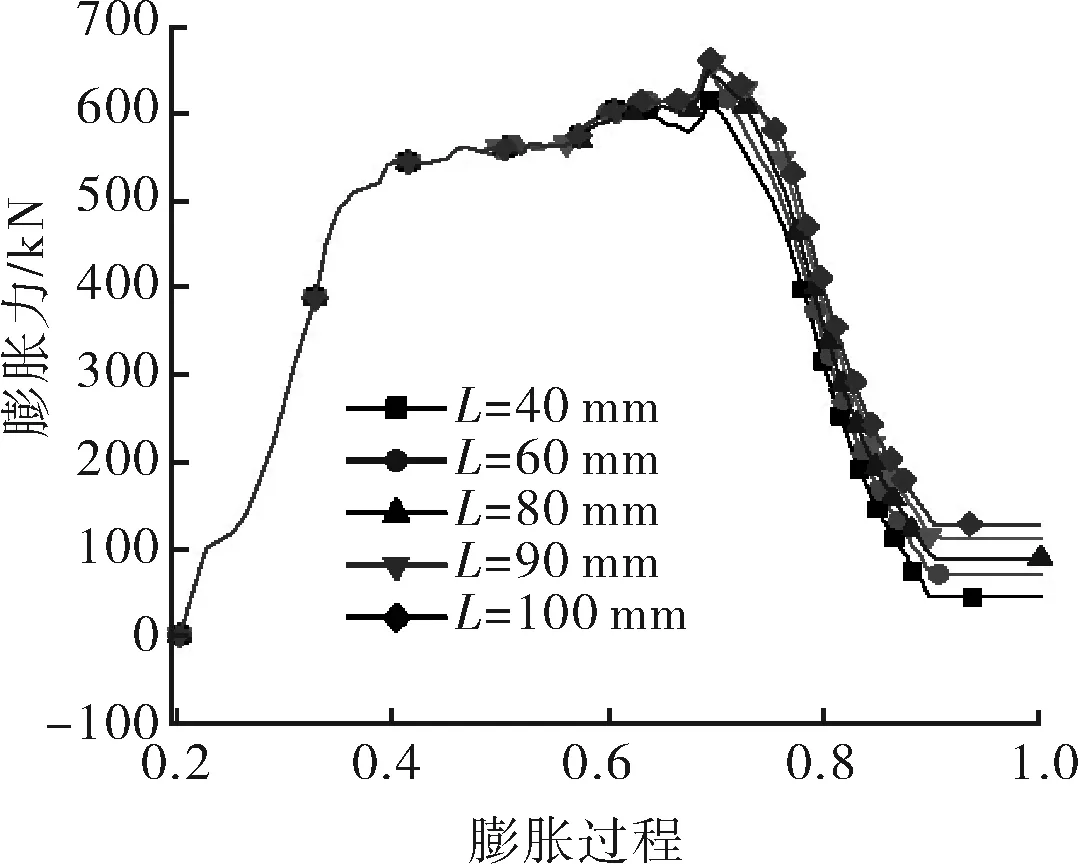

在橡胶模块厚度增加条件下,膨胀所需膨胀力也发生变化,取膨胀锥和膨胀管摩擦因数为0.1,膨胀管内径膨胀率为13%,通过有限元分析得到不同厚度下所需膨胀力的曲线,如图5。

随着橡胶模块厚度的增加,所需的最大膨胀力上升,其中橡胶模块厚度为3.0 mm的上升较为明显。

图5 不同厚度下膨胀力的变化情况

2.2 橡胶模块长度与接触压力、膨胀力分析

1) 橡胶模块长度与接触压力关系。

图6是在两种壁厚下,橡胶模块长度变化与接触应力关系云图,图7是厚度为2.8 mm的橡胶模块在不同长度下的接触应力曲线。

由图6~7可以看出:随着橡胶模块长度增加,最大接触压力呈增大趋势,最大接触力出现在膨胀过程的尾部,且长度越长,膨胀过程中前部的低接触压力区也越长。通过分析认为造成上述情况是因为在膨胀过程中橡胶有堆积情况发生,由于橡胶模块体积不变,橡胶模块在两个管壁间变形受限,所以橡胶模块长度越长,堆积越严重。

图6 在两种壁厚下,橡胶模块长度变化与接触应力关系云图

图7 壁厚为2.8 mm时橡胶模块长度与接触应力关系

2) 橡胶模块长度与膨胀力关系。

分别以厚度为2.8 mm和3.0 mm的橡胶模块为对象,分析不同橡胶模块长度下膨胀力的变化情况,分析结果如图8。随着橡胶模块长度增加,最大膨胀力均增加,其中厚度为3.0 mm的橡胶模块比厚度为2.8 mm的增加趋势明显。

a 厚度为2.8 mm

b 厚度为3.0 mm

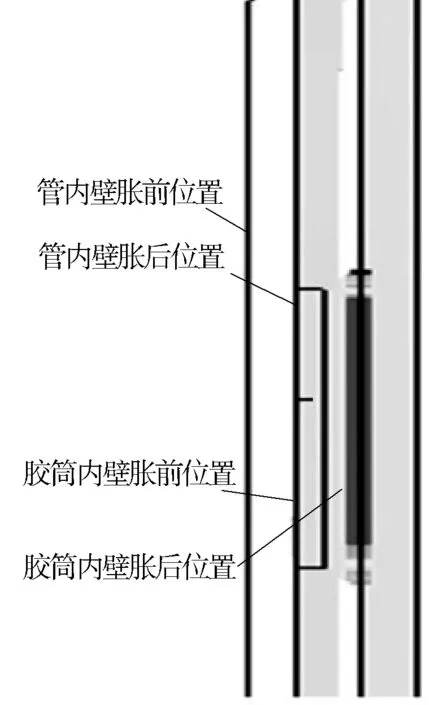

2.3 设计过盈量与压缩量趋势关系分析

设计过盈量=(膨胀锥外径+膨胀管膨胀前厚度×2+橡胶模块厚度×2-套管内径)/2,通过调节套管内径数值,使设计过盈量发生变化,计算出膨胀管内壁位移、膨胀管外壁位移,可以得出膨胀管的壁厚减薄量;通过计算橡胶模块内壁位移和橡胶模块外壁位移,可以计算出橡胶模块的压缩量;用各自的减小量除以各自的厚度,可以得出膨胀管壁厚减薄率和橡胶模块压缩率。膨胀前后膨胀管和橡胶模块位置如图9。

为增加设计过盈量数值,取橡胶模块厚度为4.2 mm进行膨胀模拟,得到设计过盈量与膨胀管壁厚减薄率和橡胶模块压缩率的关系,如图10。由关系曲线得知:在设计过盈量从0~1.4 mm的变化范围内,膨胀管减薄率为8.4%~11%;橡胶模块压缩率从3.8%增加到20.5%。

图9 膨胀前后膨胀管和橡胶模块位置

图10 设计过盈量与膨胀管壁厚减薄率和橡胶模块压缩率的关系

2.4 橡胶模块压缩量与接触压力关系分析

模拟过程中,使套管内径在159.4 ~161.6 mm内变化,此时橡胶模块压缩率的变化为3.81%~20.48%。图11是橡胶模块在不同压缩率下的接触压力曲线。

由图11可以看出:接触压力总体呈现中间平稳,两边稍高,两端快速降到0位的特性,在膨胀方向上,下方一端接触压力稍大,原因为从上而下膨胀中,在橡胶模块底部形成轻微堆积。

由图11对应模型导出数据可知,橡胶模块压缩率从3.8%增加到20.5%的过程中,最大接触压力从0.90 MPa增加到23.95 MPa;压缩率为3.3%时,最大接触压力仅为0.05 MPa。

2.5 悬挂力分析

橡胶模块膨胀后与套管内壁的悬挂力取决于其几何关系、与套管内壁的接触压力和摩擦因数,受力情况如图12,计算公式如下:

(1)

式中:F为悬挂力,kN;n为橡胶的个数;D为外层套管平均内径,mm;L为单圈橡胶的长度,mm;p为悬挂器上橡胶与外层套管内壁之间的平均接触压力,MPa;μ为橡胶模块与外层套管内壁的摩擦因数。

图11 橡胶模块在不同压缩率下的接触压力曲线

图12 橡胶膨胀后受力情况

μ的确定采用试验法反推,具体思路是将实测的各组件尺寸带入模型,计算出橡胶模块和外层套管内壁之间的接触压力p,经过试验得到实际的悬挂力F,代入式(1),得出摩擦因数μ。

试验条件:膨胀锥最大外径:139.8 mm,可膨胀管膨胀前外径140 mm,膨胀管厚度8 mm,橡胶模块厚度3 mm,个数为4个;试验套管内径平均值160.3 mm,测得的最大悬挂力为700.1 kN。

根据上述几何参数,调整几何模型尺寸,得到接触平均压力p为9.45 MPa,计算得μ=0.41。

根据不同压缩量下,接触压力不同,可以计算出不同的悬挂力,将悬挂力和橡胶模块压缩量做关系曲线,可以得到悬挂力与橡胶模块压缩率关系曲线图,对曲线图进行拟合,得到相关性为98.28%的3次多项式,

F=158.24-97.01Δ+21.67Δ2-0.67Δ3

(2)

式中:F为橡胶模块与外层套管之间的悬挂力,kN;Δ为橡胶模块压缩率,%。

通过该关系式,在已知橡胶模块压缩率情况下,可以得到相应的悬挂力,为修井作业提供设计依据。

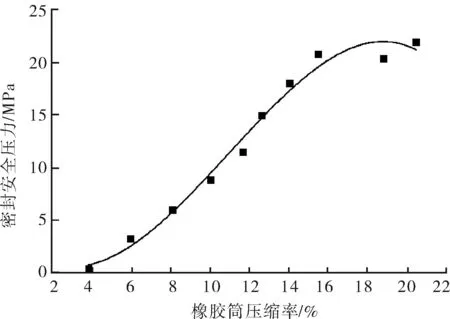

2.6 橡胶模块密封压力分析

为保证橡胶模块密封可靠,橡胶模块膨胀后能承受的最大密封压力等于接触压力曲线中最大接触压力;能够安全密封取决于密封路径中均匀密封段内的最小接触压力[8],均匀密封段如图13。在模拟过程中,使套管内径在159.4~161.6 mm变化,最终得到橡胶模块压缩率与密封安全压力的关系,如图14。

图13 密封路径中均匀密封段

图14 橡胶模块压缩率与密封安全压力的关系

3 工程实例

试验过程采用ø140 mm×8 mm的膨胀套管,最大外径为137.8 mm的膨胀锥,橡胶厚度为4.2 mm,采用177.8 mm(7 英寸)套管(壁厚9.19 mm),试验该橡胶模块膨胀后的密封能力。

根据上述数据得到理论计算的设计过盈量为1.4 mm,对应的橡胶模块的压缩率为20.5%。根据图14中的关系曲线,得到密封安全压力为22 MPa。

在进行实际膨胀试验并验封时,得到实际密封压力为17.6 MPa,根据图14中的关系曲线得到17.6 MPa对应的橡胶模块压缩率为14.2%。根据图10中的设计过盈量与膨胀管壁厚减薄率和橡胶模块压缩率的关系,得到设计过盈量为1.1 mm,小于理论值1.4 mm,从而算得到套管内径比159.4 mm大0.6 mm。通过对试验套管进行测量,发现内径在159.7~160.6 mm,与计算一致。

由上述试验验证得知,在计算橡胶模块的密封压力时需要考虑到套管内径公差数值,从而对计算或设计的密封压力进行修正。

4 结论

1) 对于膨胀管,橡胶模块随着厚度和长度增加,其与套管内壁最大接触压力和所需的膨胀力均增大,且长度越长,膨胀过程中橡胶堆积越严重。

2) 膨胀管膨胀过程中,橡胶模块的压缩率远大于膨胀管减薄率。

3) 随着橡胶模块压缩率增加,其与套管内壁最大接触压力、悬挂力及密封压力均增加。

[1] 李益良,陈强,李涛,等.膨胀管封堵调层技术新进展[J].石油矿场机械,2013,42(1):24-27.

[2] 卢涌.油田用实体膨胀管悬挂密封的研制[J].世界橡胶工业,2010,37(2):103-104.

[3] 庄德宝.膨胀管应用及技术研究[J].内蒙古石油化工,2012,7(2):22-23.

[4] 杨海波,冯德杰,滕照正,等.膨胀管套管补贴工艺及在胜利油田的应用[J].石油矿场机械,2007,36(5):75-79.

[5] 国家能源局.油管套管补贴用膨胀管总成[Z].2010-08-27.

[6] 谭捷.我国丁腈橡胶生产技术进展及市场分析[J].上海化工,2015,40(10):27.

[7] 何新文,高驰名.Ansys 软件在设备密封性仿真中的应用[J].无线电工程,2016,46(4):75-78.

[8] 雷晓娟.O型橡胶密封圈的失效分析及预防[J].特种橡胶制品,2015,36(3):60-62.

Finite Element Analysis and Calculation of Outer Rubber Module of Expansion Tube

LIU Peng1,XIE Xinhua1,TONG Wujun1,CHEN Hongliang1,LI Ruifeng1,LYU Neng2

(1.CNOOCEnerTech-Drilling&ProductionCompany,Tianjin300452,China;2.TubularGoodsResearchInstitute,CNPC,Xi′an710077,China)

It is studied that the expansion law of the rubber module in the construction process in order to design the outer rubber module of the expansion tube better.The finite element models were established for the rubber module,the expansion cone and the expansion tube respectively and the expansion process was analyzed with the finite element method.The rule between the expansion force,the maximum contact pressure,the suspension force and the pressure of the seal and the shape,the compression rate of the rubber modules are analyzed.In conclusion,with the thickness and length of the rubber module increasing,maximum contact pressure between rubber module and the inner wall of the casing increased and the expansion force raised as well;with rubber module compression ratio increasing,the maximum contact pressure,hanging force and safe sealing pressure increased.

expansion tube;rubber;contact pressure;sealing property

1001-3482(2017)01-0017-05

2016-07-21

中海油能源发展工程技术公司科研基金“可膨胀工艺技术及配套工具研究”项目部分成果(GCJSXMHT-1514)

刘 鹏(1982-),男,工程师,2007年毕业于中国石油大学(华东)工业设计专业,现主要从事钻完井工具的研发工作,E-mail:liupeng4@cnooc.com.cn。

TE931.202

A

10.3969/j.issn.1001-3482.2017.01.004