河道中无原状土作后背墙的穿路顶管施工技术

2017-02-08张建

张 建

(北京翔鲲水务建设有限公司, 北京 100192)

河道中无原状土作后背墙的穿路顶管施工技术

张 建

(北京翔鲲水务建设有限公司, 北京 100192)

本文结合工程实例,阐述了河道中的顶管施工技术。针对难点进行顶管施工设计,对临时后背墙结构进行简单受力计算分析。此外在顶管施工中采取防治土层变形措施,并对后背墙和地面位移进行布点监测。监测表明,路面沉降总量及后背墙水平位移总量均在可控范围内。实践证明,该工程中顶管施工的后背墙设计和防沉降措施是合理的。

河道; 穿路顶管; 施工技术

顶管是地下管道非开挖施工的一种,它的特点是将管道敷设改明挖为暗挖。这对交通繁忙、人口密集、地上地下建筑物、构筑物及管线众多的施工区域来说非常重要。为减少对交通、市民正常活动的干扰,减少不必要的拆迁,使用顶管施工已成为市政基础工程中的最佳选择。该顶管工程在河道中进行,需考虑较多因素,如:降排水问题、工作井后背墙问题、土层沉降等。其中,采用顶管施工时需要在管道的始发段建造一个始发井,一般利用沉井的井壁做顶管的后背。在施工中,要求后背墙必须保持稳定,一旦后座墙遭到破坏,顶管施工就要停滞。受现场条件所限,工程采用人工后背墙,取得了较好的效果。

1 工程概况

工程位于亮马河新开挖河道段与现状香河园路交汇处,因其他原因河道未能贯通,为不影响过水,需对河道水路贯通,同时考虑交通道路的重要性,不能断路施工,路面下排水管道采用了顶管施工。顶管顺河道方向布置,垂直于现状香河园路,管道内底与现状河底高程一致,内底高程34.35~35.50m,管道纵坡为2.4%,埋深4.7m。管材采用DN2000钢承口钢筋混凝土管道,单排管道长度为48m,共计3排管道,管道间净距为2.6m,见图1。

图1 顶管施工平面布置

2 工程地质及水文

顶管施工部位在永定河冲洪积扇中下部,地面高程41.25~41.37m。除上部填土外,分布地层均为第四系冲洪积物,现根据勘探资料对场地地层岩性情况自上而下分述如下:

a.素填土:褐色,稍湿,可塑—硬塑,以重粉质黏土为主,含少量碎石、砖块。层底高程39.65m,层厚1.60m。

b.黏质粉土:褐黄—褐色,稍密—中密,含云母、氧化铁,局部夹粉质黏土、砂质黏土薄层,层底高程33.85~34.06m。层厚5.70~5.80m。

c.粉细砂:褐黄—褐色,饱和,稍密—中密,含云母,局部夹粉土薄层。层底高程32.15~32.56m。层厚1.50~1.70m。

d.粉质黏土:褐黄色,饱和,可塑,含云母、氧化铁,局部夹粉土薄层。层底高程27.36~27.95m。层厚4.20~5.20m。

e.黏质粉土:褐黄色,饱和,稍密,含云母,氧化铁。该层分布稳定,层底高程21.85~23.36m。层厚4.00~6.10m。

场区地下水为上层滞水,根据勘探钻孔资料显示,上层滞水水位约37.37~37.75m。根据已有资料得知地下水对混凝土无腐蚀性。

3 工程重点、难点

a.河道常水位深2.5m,而顶管施工在河底进行,需进行施工导流保证顶管干槽施工,并做好围堰工作。据现场探孔观测,地下水位现处于现状河底高程34.35m处,影响顶管的后背墙施工及顶进作业,需采取降水措施。

b.现状香河园路跨河部分存在雨污水、通信、电力等多条地下管线。施工范围内地下管线共计9条,其中8条位于顶管顶部,埋深在1~3.2m之间,一条管线处于顶管底部以下,9条管线均垂直于河道方向。顶管下穿交通主干道,若顶管施工控制措施不当,对周围土体造成扰动,引起地面的过大沉降或隆起,会影响道路和地下管线的安全。

c.顶管主要穿越黏质粉土层、局部夹粉质黏土、砂质黏土薄层,软塑粉质黏土层等。地质条件多变,在进出口洞门及上层土开挖时,容易坍塌,导致上部土体发生沉降,减缓顶进速度,增大顶进误差。

d.在河道中顶管,顶管管底高程与河底齐平,不能在河道中形成工作井,无原状土作后背墙,且三条管线平行,间距较小,如何设计后背墙是工程难点。

4 顶管施工设计

4.1 顶管工作面及长度

顶管工作面的长度计算[1}:

(1)

式中L1——已顶进管节留在导轨上的最小长度,取0.5m;

L2——管节长度,取3.0m;

L3——出土工作间长度,取1.5m;

L4—顶进机具长度,取2.4m。

经计算,L取7.5m。为提高工作面基底承载力,工作面底板浇筑一层20cm厚C25素混凝土。混凝土面层低于现状河底40cm。工作面上部为枕木基础,枕木按间距40cm排列,导轨用专用铆钉固定于枕木上。

4.2 总顶力验算

该工程管材选用DN2000钢承口混凝土管,单延米重33.85kN。先进行中间管道顶进,再依次顶进其余2条。根据顶管总顶力经验公式计算,经验公式根据实际工程所得,不同地区顶管条件的变化情况不同,即使是同一地区同一管段顶力变化差异都很大。所以经验公式只能适用于特定的条件,不宜随意选用。

施工前对顶管部位的土层取样,得出试验结果。土样液限wL=29%,塑限wP=13%,塑性指数IP=16,分类为低液限黏土;黏聚力C=68.01kPa;内摩擦角φ=30°;渗透系数:0cm/s;容重γ=17.8kN/m。选用接近于现场情况的公式[2]。

a.北京市的经验公式[3]。在粉质黏土、黏土层中顶管时,管道长度为34~99m,顶力计算公式:

P=K黏(22D1-10)L

(2)

式中P——计算总顶力,kN;

K黏——黏性土系数,取1.3;

D1——管道外径,m,取2.4m;

L——顶进管总长度,m,取48m。

经计算,P为2670kN。

b.《顶管施工技术》推荐经验公式[6]。顶进钢筋混凝土管时,顶力计算:

P=nGL

(3)

式中P——计算总顶力,kN;

n——土质系数,按亚黏土考虑,取1.5;

G——管道单位长度管体自重,kN/m,取33.85kN;

L——顶进管总长度,m,取48m。

经计算,P为2437kN。

经比较以上两种计算结果,取大值P为2670kN。

4.3 导轨及顶进设备选择

为保证管道顶进的准确性,选用30号轻轨作为顶进导轨。两导轨安装后保持平行、等高,高程略高于该处管道设计高程。导轨安装牢固可靠,确保在使用中不发生变形,使用过程中,经常检验导轨的牢固性。

两导轨间的间距计算:A0=A+a

(4)

式中A——两导轨上部净距,mm;

D——管外径,mm,取2400mm;

h——导轨高度,mm,30号轻轨高107.95mm;

e——管外底距枕木的距离,mm,取20mm;

a——导轨的上顶宽度,mm,30号轻轨上顶宽60.33mm。

经计算,A0为962mm。根据计算顶力选择两台QW200t—3000型双作用千斤顶作为主要顶进设备,两台液压千斤顶提供总顶力4000kN。

4.4 后背墙选择

因在河道中顶管受现场条件限制,无原状土作后背墙,要修建临时后背墙。在施工中要求后背墙必须保持稳定,一旦后背墙遭到破坏,顶管施工就要停顿。后背墙的最低要求应保证在设计顶进力的作用下不被破坏,并留有较大的安全度。要求其本身的压缩回弹量为最小,以充分发挥主顶工作站的顶进效率。施工时需满足如下要求:充分的强度;足够的刚度;后背墙表面平直;材质均匀;结构简单,拆装方便。

工程设计了现浇混凝土后背墙作为顶管的后背墙着力点,混凝土采用C25商品混凝土,混凝土容重24kN/m3。后背墙基础长度为17m,基础底宽6m,墙身长13m,墙身底宽4m,墙身顶宽1.5m,墙高4m(含基础),其中埋入地下1.5m。后背墙基础通长布置,基础下部为20cm厚砂砾料垫层,垂直于顶管轴线布置。后背墙正立面及后背墙基础顶面设置φ14钢筋网片,钢筋间距20cm,单层双向布置,钢筋保护层厚度为10cm,并在后背墙与基础连接处布置纵向间距50cm、横向间距30cm的竖向φ22钢筋,钢筋长2.3m,其中高出混凝土基础面80cm。

因后背墙基础坐落于粉细砂层中,为保证后背墙整体稳定,需增大后背墙安全系数。在后背墙基础开挖完毕后,在底部布设24根直径150mm钢桩,壁厚9mm。钢桩单根长度3m,打入地下2m,外露1m,外露部分与混凝土后背墙基础一并浇筑形成整体;后背墙基础宽度方向3排,长度方向8排,钢桩间距2.5m。见图2。

图2 顶管后背墙结构

4.5 后背墙受分析

a.后背墙基础被动土压力计算[3]。核算后背土受力宽度,根据需要的总顶力,使土壁单位宽度上受力不大于土壤的纵被动土压力。可按技术规程中的被动土压力公式进行计算。

(5)

式中P——后背每米宽度上土壤的总被动土压力,kN/m;

γ——填土的重度,kN/m3,取16kN/m3;

h——挡土结构的高度,m,因无天然土后背墙,只取河道向下的后背墙基础基坑高度1.5m;

φ——内摩擦角,(°),取25°;

C——土体黏聚力,kN/m2,取5 kN/m2。

因基础坐落在粉细砂层中,根据土工试验,式中各系数均按亚砂土考虑,经计算,P为67.9kN/m。考虑到后背墙结构的基础长度为17m,计算总的被动土压力Ep=PB;计算后,为1154kN。

b.后背墙基础摩擦力计算。因无自然顶坑,而后背土层提供的土压力较小,需考虑混凝土后背墙重量产生的摩擦力提供反力。根据摩擦力公式:

(6)

式中μ——墙底基础的摩擦系数,根据砂性土层,取0.35;

G——后背墙结构自重,取5817kN。

经计算,摩擦力F=2035kN。

c.后背墙基础下钢桩的水平承载力特征值计算[4]。为保证顶管后背墙稳定性,需计算后背墙基础底部钢桩的水平承载力,以增大后背墙安全系数。群桩基础的基桩水平承载力特征值应考虑有承台、桩群、土相互作用产生的群桩效应,按下列公式确定:

(7)

(8)

(9)

(10)

(11)

(12)

(13)

(14)

(15)

其中,sa=(A/n)1/2,n为总桩数,取24。

式中 ηh——群桩效应综合系数;

Rha——单桩基桩水平承载力特征值;

ηi——桩的相互影响效应系数;

n1,n2——沿水平荷载方向与垂直水平荷载方向每排桩中的桩数,取n1=3,n2=8;

sa/d——沿水平荷载方向的距径比;

A——承台面积,取102m2;

ηr——桩顶约束系数(桩顶嵌入承台长度50~100mm);

α——桩的水平变形系数,1/m;

m——承台桩侧土水平抗力系数的比例系数,MN/m4,取10MN/m4;

h——桩基埋深,m,取2m;

b0——桩身的计算宽度,m,b0=0.9(1.5d+0.5),取0.677m;

EI——钢桩桩身抗弯刚度,MN·m2;

E——钢桩的弹性模量,MPa,取2.0×105MPa;

I——钢桩惯性矩,m4,取1.43×10-5m4;

ηl—承台侧向土水平抗力效应系数(承台外围回填为松散状态时取0);

ηb——承台底摩阻效应系数;

χoa——桩底(承台)的水平位移允许值,当以位移控制时,取10mm;

νx——桩顶水平位移系数,取1.095;

B′——承台宽度,m,取17m;

hc——承台高度,m,取1.5m;

μ——承台底与地基土间的摩擦系数,取0.35;

Pc——承台底地基土分担的竖向总荷载,kPa;

ηc——承台效应系数;

APS——桩身截面面积,取0.022m2。

经计算,ηh=10.94,Rha=32.80kN,Rh=359kN。

d.稳定性计算[5]。

ⓐ 计算后背墙的抗滑稳定性。后背墙基础被动土压力Ep、后背墙摩擦力F、钢桩水平承载力Rh三者之和为3548kN,顶力为2670kN;安全系数FS=(Ep+F+Rh)/P=1.33>1.3。后背墙抗滑稳定性满足技术规范要求。

ⓑ 计算后背墙的抗倾覆稳定。后背墙的抗倾覆稳定性按下式计算:

(16)

式中G——后背墙重量;

x0——后背墙中心到墙趾的距离,取3.56m;

Ep——被动土压力;

Z0——被动土压力到墙趾的距离,取0.5m;

P——顶力;

Z1——顶力到墙趾的距离,取2.37m。

经计算,Ft=3.6>1.6。后背墙抗倾覆稳定性满足技术规范要求。

5 顶管施工注意事项

5.1 准备工作

导流方式采用在河道施工区域的上下游建横向封堵桩膜围堰,拦截河水,使施工区域干场作业,河水暂时从其他渠道调度导流。为保证顶管后背墙的受力状态,减小地下水浮力对顶管施工的影响,在后背墙施工前及顶管施工过程中采取了管井降水。降水井布置于顶管后背墙周侧的间隔处,管井成孔直径为600mm,单井深度为10m。将地下水位降至后背墙基础桩基底高程以下0.5m,再进行顶管施工。施工采用人工掘进顶管,由管道纵坡低的下游向管道纵坡高的上游顶进。

5.2 减小地层沉降的措施

5.2.1 进出洞口加固

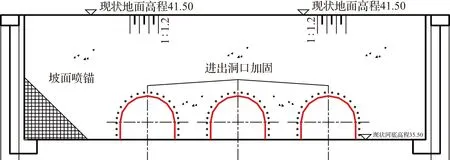

顶管部位的土层为低液限黏土,容易出现塌方,而顶管进出洞口位于跨河道路路基两侧坡脚处,为保证洞口施工顺利进行,对洞口护坡进行喷锚加固,增强边坡稳定性,保证顶管施工过程中的安全。路两侧现状坡面喷锚采用φ22钢筋,打入1.5m,间距1.5m,向下倾角为15°,梅花形布置。钢筋网片规格为φ14@250×250mm,网片外设置φ14@1400×3000压网筋,压网筋同土钉外露部分焊接牢固。喷射混凝土采用C20混凝土,喷射厚度为10cm,见图3。

图3 顶管进出洞口及坡面喷锚示意图

5.2.2 触变泥浆减阻

为减小摩阻力,在顶进时采用压触变泥浆措施。在厂家加工钢筋混凝土管时,按技术规范要求预留压浆孔。触变泥浆的配比根据试验确定,质量配合比为膨润土∶水∶碳酸钠=100∶614∶2。

为保证其润滑效果,在搅拌时,按配比先加入膨润土,待搅拌均匀后,将融化的碳酸钠溶液倒入搅拌池内,搅拌均匀放置12h后使用。顶管完毕后,立即灌注水泥浆将触变泥浆置换出来,减少土体后期沉降。

5.2.3 回填灌浆

顶管工作段完成后,利用注浆孔对管道进行注浆,注浆材料采用1∶1水泥浆,注浆压力控制在0.2MPa,在保证不破坏现况管线安全的情况下,保证浆液有充足的扩散能力,确保注浆浆液的扩散半径。当注浆压力稳定5min后停止注浆。一次注浆完毕4h后开始第二次注浆,注浆压力为0.2MPa,待注浆压力稳定5min后,注浆完成。回填注浆完毕后,采用雷达探测器对顶管轴线方向的回填注浆质量进行检验,出现局部缺浆或空洞,应立即钻孔进行补浆。

6 施工监测

6.1 测点布置

为及时监控顶管施工引起的周边相关变形,分别在管线、路面、后背墙上布置3组测点。

a.在路面沿顶管轴线方向布置6个沉降控制点,共计设置18个沉降控制点。顶管施工过程中,每2h监测一次,并进行数据记录。顶管施工地面允许沉降值为20mm。

b.在现浇后背墙布置3个观测点,位置在顶管管线的延长线上,2次/d。

c.在现有管线上的地面上布置观测点,一条管线一个,2次/d。

6.2 沉降监测

6.2.1 地表沉降

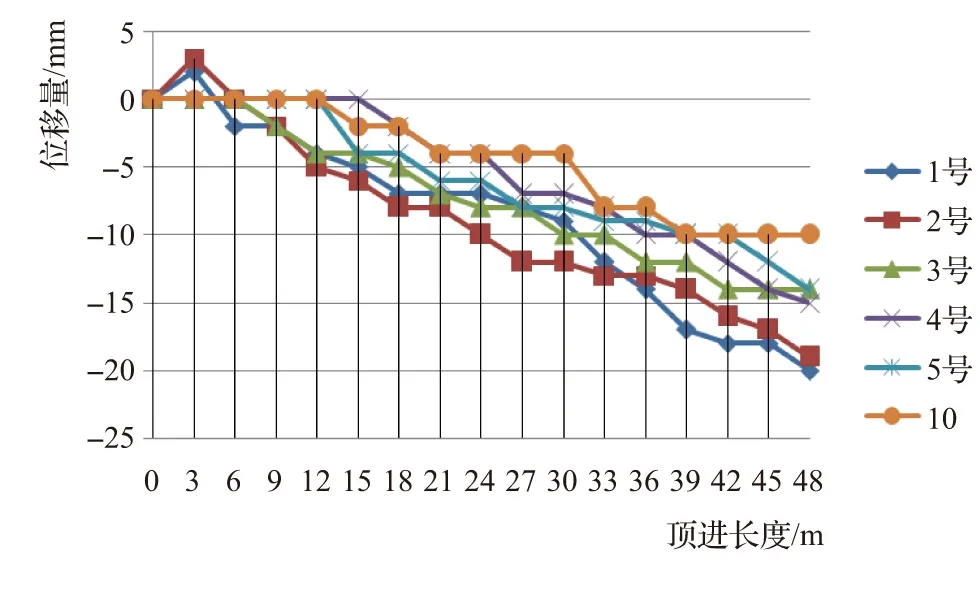

顶进期间,以中排管断面路面沉降曲线为例,见图4。可以看出,在顶管过程前10m内,路面局部各点出现轻微隆起;在顶进10m以后,路面各点沉降量总体呈现出下降趋势。在顶管期间路面总沉降量在20mm以内。

从位移总量来说,顶管推进对路面的影响在控制范围之内。

图4 顶管路面沉降曲线

6.2.2 后背墙水平位移

顶管顶进期间,后背墙的水平位移曲线见图5。

可以看出,在开始阶段前15m后背墙水平位移较小,几乎为0。顶进到15m以后时,后背墙水平位移数值逐步增大,最终后背墙累积位移最大值为20mm。

图5 顶管后背墙水平位移曲线

整个顶管过程,水平位移量在可控范围内,后背墙墙身未出现裂纹及剪力破坏。

7 结 论

a.在河道中顶管,工作井无原状土作后背墙,需使用人工后背墙时,要做好临时后背墙结构的设计,确保安全稳定。

b.顶管穿越地质复杂土层时,要采取相应的减阻及防沉降措施,预控顶力在合理范围内,防止顶力增大,超出设计范围,影响人工后背墙稳定,同时做好监控布测,掌控现场情况,及时调整。

监测数据表明,路面沉降总量及后背墙水平位移总量均在可控范围内,说明该工程人工后背墙的设计是合理的,同时采取防沉降措施,保证了道路和管线安全。综上所述,顶管工程在特殊的河道环境中顺利完成,为今后有类似工程条件的顶管施工提供了借鉴。

[1] CECS 246—2008给水排水工程顶管技术规程[S].北京:中国计划出版社,2008.

[2] 葛春辉.顶管工程设计与施工[M].北京:中国建筑工业出版社,2012.

[3] DBJ 01—47—2000北京市给水排水管道工程施工技术施工技术规程[S].北京:北京市市政工程总公司,2001.

[4] JGJ 94-2008建筑桩基技术规范[S].北京:中国建筑工业出版社,2008.

[5] 袁忠于.浅议顶管施工技术在水利建设工程中的应用[J].水利建设与管理,2012(11).

[6] 全彬泉,陈传灿. 顶管施工技术[M].北京:人民交通出版社,1998.

Construction technology of road penetration jacking pipe without undisturbed soil as back-wall in watercourse

ZHANG Jian

(BeijingXiangkunWaterworksConstructionCo.,Ltd.,Beijing100192,China)

In the paper, engineering example is combined for describing jacking pipe construction technology in watercourse. Jacking pipe construction and design are implemented aiming at difficulties. Stress is calculated and analyzed simply aiming at temporary back-wall structure. In addition, measures to resist soil layer deformation are adopted in jacking pipe construction. Deformation in back-wall and ground are monitored through point distribution. Monitoring results show that total pavement settlement and rear back-wall horizontal displacement are controllable. Practice proves that the back-wall design and settlement prevention measures of jacking pipe construction in the project are rational.

watercourse; road penetration jacking pipe; construction technology

10.16616/j.cnki.11- 4446/TV.2017.01.006

TV52

A

1005-4774(2017)01- 0015- 07