彩印广告中丝网印刷与其他印刷组合工艺分析

2017-02-08史孔鹏

文 史孔鹏

彩印广告中丝网印刷与其他印刷组合工艺分析

文 史孔鹏

丝网印刷的印刷品具有立体效果强、色彩光泽鲜艳的特点,可以满足胶印、凹印、凸印等印刷方式无法满足的平面彩色广告印刷要求。商品或房地产等领域营销时在彩色平面广告制作或户外广告宣传中要求印刷品视觉效果好、冲击力强等,只凭借单一的丝网印刷工艺很难实现高效率、高产量、低能耗的印刷生产,但是丝网印刷与其他印刷方式的组合印刷及合理的工艺流程可以克服丝网印刷单一方式的短板。

滚筒式丝网印刷机与胶印的组合

滚筒式丝网印刷机的工作原理为:在进行产品印刷时,刮墨板保持静止稳定状态,滚筒和网版一起转动,刮墨板将印版上多余的油墨刮掉,图文由印版转移到承印物上,此过程中刮墨板对于网版的压力是基本恒定的。

滚筒式丝网印刷机在工作时,是由印刷机的精密定位机构确保网版前后往返运动轨迹的精确度;并且,刮墨板在印版与承印物之间弹离时的角度一直保持不变。这样可以确保油墨均匀、精确的转移到承印物上。所以,用滚筒式丝网印刷机印刷可以使图文更加清晰。

滚筒式丝网印刷机良好的稳定性,且速度可以达到每小时上千张,当与胶印机以及其他的印刷机结合使用时,既可以保证较高的效率,又可确保印刷的质量。

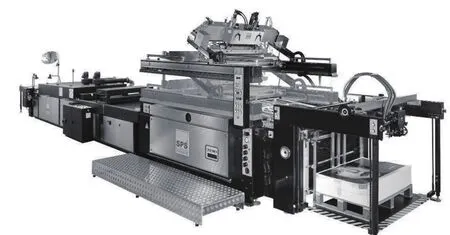

根据目前市场上存在的滚筒式丝网印刷机,笔者选择德国SPS公司研发的该机型为例,介绍滚筒式丝网印刷的特点。

德国的SPS公司致力于研究安全可靠的全自动滚筒式丝网印刷机,发布了很多领先世界技术的印刷机械,现已成为了在印刷行业中印刷机械制造的佼佼者。而全自动是指在整个印刷作业进程中的进纸、上墨、刮墨、网版升降及成品输出等各种工序全由机械自动完成,不需要人工干预。从而降低了人工成本,提高了作业效率。

SPS STOP滚筒式丝网印刷机功能特点

1.印刷速度:最高时速约4000余张。此外SPS STOP滚筒式丝网印刷机的滚筒可以进行单向旋转360°从而解决了传统的印刷机在上墨工序中滚筒需要反向旋转的问题。确保了较高的印刷速度,适合印制数量较大的印刷品。

2.印刷精度:滚筒式丝网印刷机良好的稳定性,可以实现50次以上的精细套色印刷。

①精确的定位

在上墨工序中,由于滚筒保持静止不动,这样就为精密机构进行精确的定位提供了条件。与此同时,该滚筒印刷机还配有精度非常高的侧向定位系统,该定位系统采用了光纤、机械以及气动传导相结合的方式,从而可以实现高效、精确的定位。

②图像复制和墨层控制

该滚筒式丝网印刷机的夹纸器藏于滚筒内部,使纸张与印版之间的压合非常紧密,加之滚筒凹槽采用的独特巧妙的设计和平滑处理,确保了图像的精确复制。刮墨板采用了光纤扫描,液压传动等各种先进技术,并通过压力感应装置及时调整胶刮的压力,压力一旦校准,将恒定不变,只有当更换印版时,才会重新调整压力,所以在最初校准之后,将维持印版上的覆墨的压力,实现了稳定、精确的墨层厚度的控制,使原稿可以高品质的进行印制。

3.印刷范围:由于滚筒式丝网印刷机的滚筒定位精确、稳定,适应于各种幅面,材质的承印材料,特别是对于常规印刷机非常难以实现的超大幅面以及非常厚的材料方面,优势非常明显。并且SPS STOP网版的印刷线数可以达到1200L/in,对于色彩鲜艳、印刷清晰度要求特别高的产品也可以在不增加成本的前提下实现。

4.控制智能化:每一部丝印机不仅配有非常人性化的数显操控屏,可以实时向人传递运行参数和机身情况,并且还可以联网实现网络控制。

网印与胶印配套工艺

1.印前设计

(1)丝网的特点决定了丝网印刷具有拉伸性,在制作套色图案时,应比胶片大一点,这样可以避免网印漏底、漏空现象。

(2)原材料选择。可以选择伸缩率相对低的承印物,进口的纸张一般会优于国内的。另外,木质素含量高的纸张伸缩率较低。

(3)纸张经过裁纸刀裁剪后,需要先进行预处理(吸湿或保湿),而印好的成品或半成品需要密封存放,防止环境中的湿度变化影响到纸张。

(4)温湿度控制。温度也要尽量一致,温度保护在20℃-23℃之间,相对湿度保持在40-60%之间适宜印刷,以免纸张出现荷叶边和紧边现象。

2.胶印印前控制

在正式印刷前,为了使胶印的印刷区域与承印胶片完全契合,需要预先对滚筒包衬纸的厚度进行调整。

3.网印胶片的预缩处理

由于承印物的厚度不同,在承印物加到滚筒上时,就会使滚筒的直径增加,从而会影响套印效果,为了避免这种问题,就需要预先对胶片进行细微的调整,以确保精准套印。

4.网版制作

在制作丝网印版时,采用科学正确的方法,合理调整曝光时间和网点补偿,增强套印效果。在绷网时根据印刷需求,合理调节网版的张力。

5.网印机的调整

除了对印版,承印物等的预处理之外,还需要对网印机进行很多调整,如:刮墨刀压力和剥离角度等,以使产品达到最佳的效果。

柔印与丝网印刷组合印刷中的轮转

网印工艺

从目前趋势来说,柔印和丝网组合印刷机中的网印工艺是比较受欢迎的。这种工艺不仅可以再现原稿的品质,还可以增强其在商业营销以及广告宣传中的吸引力,如果再利用色彩鲜艳、饱和度较高的油墨,会有更具表现力的效果。

轮转网印工艺

轮转网印所需设备

1.丝网版材储存箱;2.丝网裁切及打孔装置;3.晒版装置;4.胶片打孔装置;5.带灯工作台;6.冲洗池;7.烘干机;8.焊机装置;9.装版装置;10.排气装置;11.刮墨板研磨装置;12.清洗装置。

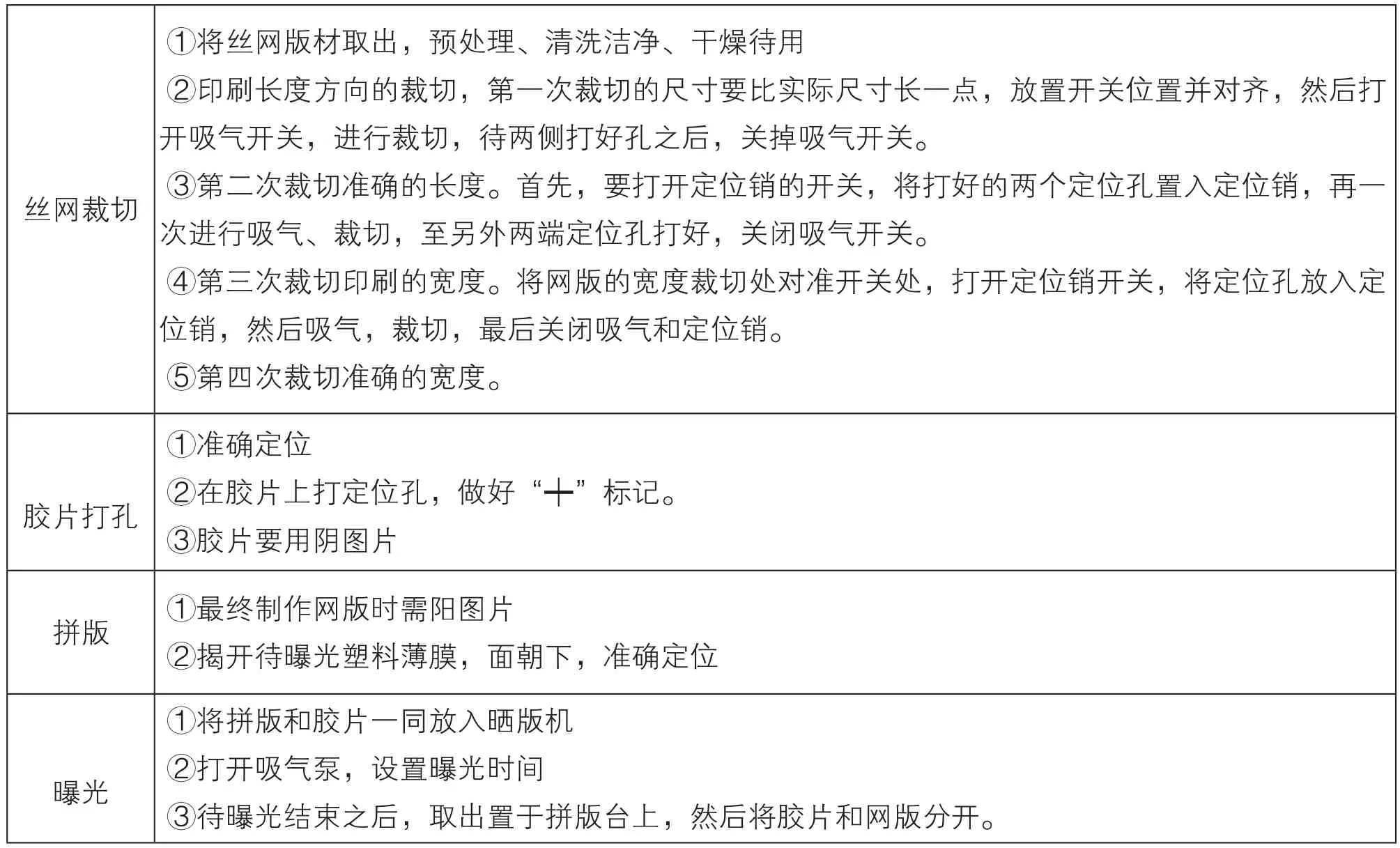

丝网印版的制作

冲洗将曝光后的网版带到冲洗池,用高压水枪进行冲洗,直至图像完全清晰为止。烘干将冲洗好的网版放入烘箱内烘干,温度控制40-55℃之间,时间为20-30分钟焊接通过焊接将网版制作成卷筒状网版。①将网版右边的两个丝网孔套进焊接装置的定位销,放置两条焊接丝。②然后在将网版左边两个定位孔放入焊接装置的定位销,合上装置,设定焊接时间,进行焊接。③加热到时间到,自动冷却5秒,关闭电源,取出网版,确认是否合格,然后剪去多余的焊接丝。装版①先将齿轮驱动件放入装版设备,套入焊接好网版,顶针套入两齿之间并锁住固定网版。②将齿轮放进装版设备的上定位端,按顺时针旋转,缓慢接触到网版,再使用薄纸将网版套入,最后继续旋转到底。③用定位针插入两齿轮之间,再用胶水将二者粘合,注意不要把胶水涂到网版的印刷区域,以免影响印刷效果。④去下网版,松开锁紧,再松上定位端。

上机印刷操作

我们进行上机操作的时候也是有许多步骤的,下面就是在上机印刷的一些操作流程,每一步都是紧扣上一步操作,过程中千万不能出现错误,否则会导致印刷的失败。

1.刮墨刀的设定步骤:第一步就是把刮墨刀与其刀架一起放入印刷的部分,然后再调整它相对于滚筒的角度;用手轻轻地将刮墨刀往前推,使得它刚好与两个设定表分别接触一边;然后再旋转调整按钮来调节刮墨刀的高低,最终要让两个设定表的读数一致,设定表里面的指针旋转一周就是刮墨刀高低调整了0.5mm;之后,设置好后拿掉设定表。

2.要把网版放入版托架可以捏住它两边的齿轮,确认一下托架上的8个轴承印卡入网版槽并且可以自由转动网版。可以先打开一个开关使得网版被夹住,再打开另一个开关把网版张紧。根据网版大小确定张紧力,网版越大,所需的张紧力就越大,反之网版越小,需要的张紧力也就比较小。一般情况下,中号版张紧力常设置为300kPa。

3.连接输墨管和刮墨刀,丝网一般比较脆弱,在装刮墨刀的时候一定要注意,确保网版的完整性,不然会影响到印刷效果。

4.设定调节零位和印版压力。需要使用8mm直径的中心销,调节压力旋钮使中心销进入2/3。然后通过调节推杆,使印版缓慢的接近压印滚筒。开启压力开关,将两张宽10mm左右的承印物放在两边印版的非接口的位置让其处于压印滚筒和印版之间。再调节压力大小使其可以让两张承印物自由抽出,再将压力调节旋钮顺时针旋转90°。

5.上墨,一定要把紫外固化网版印刷油墨搅拌均匀,无块状或凝固的油墨颗粒。置入油墨吸入管,打开墨泵开关,在印版的墨量适合的情况下,可以选择自动供墨方式。

6.刮墨板调节,打开刮墨板控制按钮,并将压力调整在150-200kPa,开启压印开关。

7.启动机器,让它慢速旋转以便方便检查印刷的效果,逐步调节各因素,使柔印机组和网印单元套印准确。

8.若套印效果良好,无明显的印刷质量问题,就可以直接提速印刷,正式开始印刷作业,为保障过程质量,一般情况下轮转网印印刷速度控制在60m/min以下。

印版和刮墨板的清洗

停机

①首先要依次关掉压印开关和刮墨板开关,确保停止一切工作,使刮墨板回到初始位置;

②关闭供墨装置和墨路系统,使墨管脱离,注意油墨的回收,尽不要污染其他装置,将拆掉的墨泵拿到专业的地方进行清洗;

③松开定位螺丝,卸下刮墨板架放置在架位上;

④最后依次关闭离压开关和张紧力开关,打开两边抓住网版的齿轮,将网版取出进行清洗。

清洗

①设置好时间,开启清洗机,使用专门清洗液清洗;

②待清洗机清洗结束之后,取出清洗的刮墨板和网版,并将它们挂在清洗机的外面支架上,干燥;

③在清洗过程中,要确保清洗液中不要进入水和其他杂质,否则会破坏清洗液中的保护药膜,破坏清洗液对印版和刮墨板的保护作用。

[1]崇育红.CN滚筒式丝网印刷机设计及其关键技术研究[D].西安科技大学,2005.

[2].德国SPS携手远东精技再袭广印展[J].今日印刷,2015,05:48.

[3]洪桂香.发展新型丝印设备 开创丝网印刷新时代[J].网印工业,2015,05:48-54.

[4].网版印刷机的分类、应用及发展[J].网印工业,2008,01:44-49.

[5]吕勇,宋词.滚筒式丝网印刷在织物印刷中的应用探析[J].网印工业,2014,05:33-35.

[6]宋词.滚筒式丝印在印刷电子中应用前景探析[J].网印工业,2012,10:52-55.

项目支持:广西壮族自治区2016年大学生创新创业训练项目(项目编号:2016223)

(作者单位 桂林理工大学)

10.19436/j.cnki.1007-2160.2017.01.04